疏导式热防护结构传热极限特性

2021-03-26艾邦成陈思员韩海涛胡龙飞鲁芹初敏邓代英俞继军

艾邦成, 陈思员, 韩海涛,*, 胡龙飞,鲁芹, 初敏, 邓代英,俞继军

1. 中国航天空气动力技术研究院,北京 100074 2. 中国航天科技集团有限公司 航天飞行器气动热防护实验室,北京 100048

以组合发动机为动力的未来空天往返飞行器采用机身发动机一体化设计,为了提高吸气式发动机的性能,机身前缘半径达到了1~3 mm量级。由于前缘半径过小,这些部位将面临严酷的气动加热,其防热成为了突出的技术难题。被动式热防护技术依靠材料本身的耐高温性能,在头部、前缘等部位防热应用最为广泛,如采用碳/碳化硅、抗氧化碳/碳、超高温陶瓷与难熔金属及其合金等材料,可以实现短时间的非烧蚀热防护[1-7]。但是,在长时间的严酷气动加热条件下,材料抗氧化烧蚀及力学承载能力显著降低,尖化前缘温度将接近甚至超过材料应用极限;同时驻点附近的大热流梯度在前缘结构形成了较高的温度梯度,产生了较大的热应力载荷,使得结构强度及可重复使用性能难以保证。可见,随着飞行状态的提高,依赖防热材料耐高温抗氧化能力的被动热防护技术将很难满足工程使用需求。主动热防护技术能够明显提高结构防热能力,如通过再生冷却、气膜/发汗冷却等,可以实现热量的快速耗散,降低热防护结构温度,但是由于尖前缘部位结构尺寸小、热流梯度大,使得主动热防护技术的工艺实现及热环境自适应设计难度较大,同时附加了很大的设备代偿,影响了其工程应用。

1971年Silverstein[5]首次提出了高温热管冷却前缘的防热方案,此后基于高温热管的热防护技术受到了越来越多的关注,文献[6]对此进行了全面深入的总结。国内学者近些年也开展了许多研究,包含理论分析、数值分析和试验验证等。孙健[8-9]、刘冬欢[10-11]等对内嵌高导材料/介质的热防护结构进行了理论分析和试验验证, 彭稳根等[12-13]对金属结构热管热防护机制进行了理论分析与数值模拟研究,牛涛等[14]测试了不同加热功率和倾角条件对钠工质热管启动特性和等温性能的影响,谢宗蕻和孙俊峰[15]对高温合金翼前缘热管结构进行了热结构耦合分析和强度校核,吴国庭[16]分析了疏导式防热系统的热控机理及其在尖前缘部位的应用前景,肖光明等[17]对内置高温热管防热结构利用 “平面前锋”追踪方式进行了冷冻启动过程的求解。文献[18-23]基于高温热管原理,采用结构功能一体化方案,提出了应用于尖化前缘的一体化疏导式热防护技术。通过薄壁加强壳体结构满足气动外形及结构承载要求,同时将其作为高温热管腔体,内部作为气态工质输运通道,壳体内壁布置的毛细结构提供液态工质回流毛细力,从而实现结构功能一体化的热疏导结构。通过将尖化前缘驻点附近高热流区的热量快速传递至后部低热流区,可以极大降低结构最高温度及温度梯度,有效减小材料结构的防热压力,提高可重复使用性能。以上研究表明,高温热管结构具有优异的防热性能。

同时,高温热管结构防热性能会受到连续极限、冷冻启动极限、黏性极限、声速极限、携带极限、冷凝器极限、毛细力极限和沸腾极限等传热极限限制。对于尖楔形一体化高温热管,由于工作温度较高,一般不会受到连续流极限、冷冻启动极限和黏性极限的限制[24-25]。同时,由于尖前缘腔体向后逐渐开敞,蒸汽流通面积较大,蒸汽流速相对较小,声速极限和携带极限对应的热流密度较高,且热管的沸腾极限量级相对很高,因此一般将毛细极限做为限制尖前缘热管传热能力的主要因素,尤其在加速飞行条件下,惯性力方向与工质回流方向相反,工质回流将受到显著影响。当工质回流量不能满足传热需求时,热管蒸发段工质会出现烧干现象影响热疏导结构的正常工作,因此开展过载环境下热疏导结构性能研究对于其工程应用具有重要的意义。本文通过理论分析和实验研究相结合的方法,研究一体化前缘热疏导结构在不同过载条件下的性能变化规律,为后续疏导结构性能优化及工程应用提供支持。

1 疏导结构模型

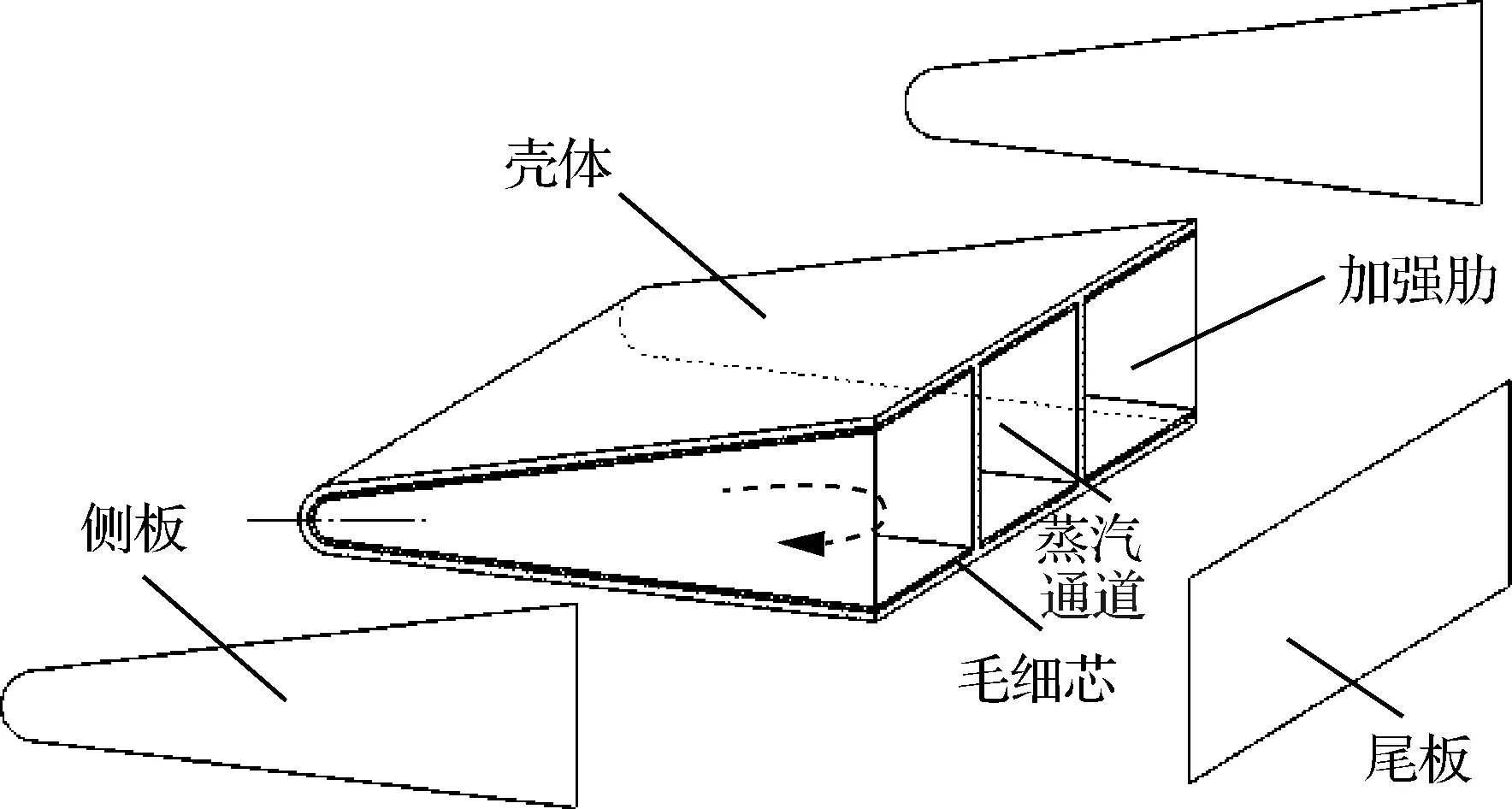

尖前缘疏导模型为一体化高温热管结构,由上下面板壳体、左右侧板、尾板、加强肋组成封闭腔体,如图1所示。材料均为镍基高温合金GH3044,厚度2 mm。腔体内部充装碱金属钠作为工质。壁板内部布置不锈钢复合丝网毛细芯作为液态工质回流通道,丝网叠层次序为300目/100目/300目。丝网清洗后,将丝网按次序铺设并加压展平,采用电阻焊方式固定于内壁面,焊点分布密度约为20 mm×15 mm,保证丝网与壁面贴合平整并连接牢固,如图2所示。模型长度为300 mm,宽度为80 mm,上下壳体锥角14°,前缘半径2 mm。

图1 尖前缘一体化高温热管结构Fig.1 Structure of sharp leading edge integrated with heat pipe

图2 内部结构组成及复合丝网局部细节Fig.2 Internal structures and details of composite screen wick

2 理论评估

文献[24-25]对热管毛细极限进行了深入的研究,本文基于此分析尖前缘一体化高温热管在800 ℃工作温度下的过载环境适应能力。热管工质的循环依靠毛细吸液芯结构与工作液体产生的毛细压头维持,由于毛细结构提供的毛细压头有限,使热管的最大传热能力受到限制,这种限制通常称作毛细极限或流体动力极限。热管正常工作时,需满足以下必要条件[24]:

Δpcap,max≥Δpv+Δpl+Δpg+Δpa

(1)

式中:Δpcap,max为毛细吸液芯最大毛细力;Δpv为克服蒸汽从蒸发段流向冷凝段的阻力降;Δpl为热管吸液芯中液体流动的压力降;Δpg和Δpa分别为重力和过载引起的液体压力降。对于一般轴向均匀热管,液体压力降和气体阻力降相对毛细力来说为小量,且尖前缘热管腔体向后逐渐开敞,有利于气体输运,因此这里忽略液体压力降和气体阻力降的影响,即

Δpcap,max≥Δpg+Δpa

(2)

对于毛细吸液芯最大毛细力,有[24]

(3)

式中:σ为液态工质工作温度下表面张力系数;rc为有效毛细半径,且有[24]

(4)

式中:W为丝网间距;d为丝网直径;N为丝网目数,即丝网在每2.54 cm长度下的网孔数。可见,对于丝网式吸液芯,丝网目数越大,有效毛细半径越小,其提供的最大毛细力越大。采用复合丝网时,每层丝网均能提供毛细作用,有利于提高液体回流能力,但由于复合丝网层间的细观结构较为复杂,难以进行准确的理论分析,因此保守计,采用其中目数最高的丝网(300目)参数对其毛细力进行评估,即

(5)

尖前缘热管水平放置,上下表面受到重力引起的液体压力降分别为[24]

(6)

上下表面受到加速过载引起的液体压力降为[24]

Δpa=σlalcosφ

(7)

式中:φ为毛细芯与重力及过载方向的夹角,这里为尖前缘半锥角;l为热管长度;a为过载加速度。

根据式(1)~式(7),可得最大可承受过载:

(8)

3 过载试验考核

3.1 试验方案

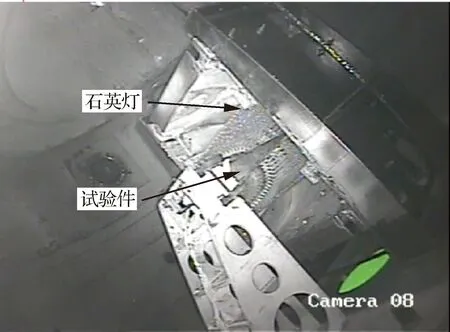

在离心机工作端集成石英加热设备,实现过载和热载荷的同时加载,试验装置示意图如图3所示,其中U型石英灯加热器对试件前部进行局部加热,以近似模拟非均匀气动加热环境。过载试验舱内照片如图4所示。

图3 过载试验装置示意图Fig.3 Sketch of overloading test device

图4 过载试验离心机舱内照片Fig.4 Picture of centrifuge inside for overloading test

试验中,首先进行静态加热,待疏导结构启动并达到稳态后,通过动态调整加热器功率以维持驻点附近温控点T1的温度不变,同时对过载环境进行逐级加载和卸载,观测疏导构件在不同过载环境下的温度响应,根据其等温特性的变化评估其过载环境适应特性。

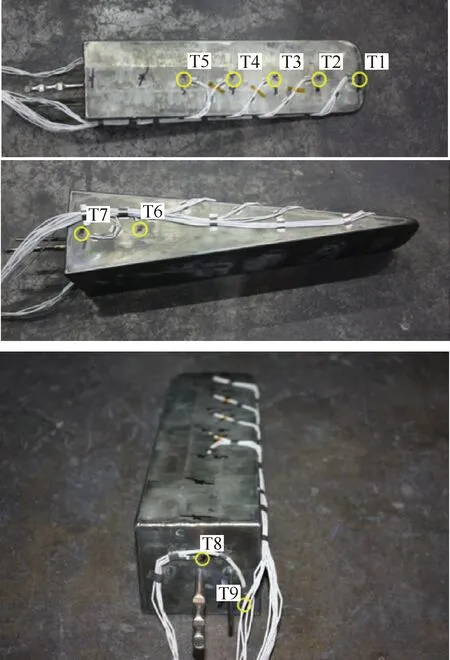

试验件外表面共布置9个温度测点,如图5所示,其中T1~T5点位于上板,间距均为50 mm。T1点为温控点,距前缘驻点5 mm。T6点和T7点位于右侧板,距离尾盖板分别为60 mm和10 mm。T8点和T9点位于尾盖板。

3.2 试验结果与分析

试验中,过载加载历程如表1所示。

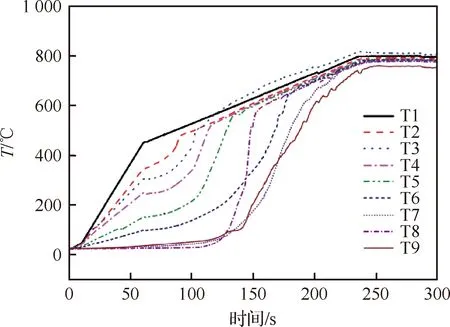

试验中过载实测值与各点温度变化如图6所示,其中横轴为时间,左侧纵轴为测点温度T,右侧纵轴为过载大小。对温控点T1采用两个线性段等温升速率加载,然后保持800 ℃恒温。结合过载加载历程及结构温度响应,将试验过程分为热管启动段(0~287 s),过载加载段(287~1 578 s) 以及热管重启动段(1 578 s以后)。热管启动段内热管逐渐启动并达到800 ℃稳定工作;过载加载段为过载逐级增加及卸载过程;热管重启动段为过载减小后热管功能逐渐恢复的过程。

图5 测点布置Fig.5 Measure points arrangement

表1 过载加载历程Table 1 Loading history of overloading

图6 过载试验全程测点温度变化Fig.6 Temperature variation of overloading test

1) 热管启动段(0~287 s)

热管启动段内测点温度变化如图7所示。可见,77 s左右T2测点温升速率显著提高,表明热管启动过程已经开始,此后T3~T5点依次出现温升速率的显著提高,体现了热管结构由前至后的逐步启动过程;152 s左右,尾盖板中心测点T8温度与头部测点T1温度分别为573 ℃和632 ℃,表明热管结构已经完全启动。

图7 热管启动段测点温度变化Fig.7 Temperature variation of start-up stage of heat pipe

2) 过载加载段(287~1 578 s)

由图6可见,在过载小于2g时,各测点温度没有明显变化;在过载大于2g且小于4g时,由于离心机转速提高,对流散热作用增强,各测点温度下降,但趋势基本相同,热管结构仍然具有一定的等温性;当过载达到4g后,各点温差逐渐增大,热管均温性明显下降,表明热疏导效果有所下降,且随过载增加下降愈发明显,这是由于过载增加使得液态工质回流阻力增大流速减缓,驻点附近工质回流量的不足将限制单位时间内的工质蒸发量,降低热管向冷端的传热效率,在控制驻点温度不变的条件下,使得热管均温性明显降低。若此时提高至更为严酷的加热水平,驻点工质将逐渐减少甚至干涸,造成热管干烧失效,甚至引起结构超温破坏,因此过载环境是影响疏导结构性能的关键因素之一。

3) 过载卸载热管重启动段(1 528 s以后)

1 089 s后过载开始卸载,在1 263 s后过载小于4g,后端T5、T6温度开始回升,表明热管传热能力开始逐渐恢复。如图8所示,在1 528 s时刻,T1点温度突然降低,T2及后端所有测点温度同步回升,表明热管基本恢复了快速传热能力,等温性能恢复。同时,前缘热量快速向后疏导,使得T1点石英灯加热瞬时难以维持800 ℃恒温,出现温度瞬时下降的现象。

图8 过载卸载热管重启动段测点温度变化Fig.8 Temperature variation of unloading stage of heat pipe

4 结 论

结合理论分析与地面试验,研究了一体化前缘疏导结构的抗过载能力。试验结果表明,一体化前缘疏导结构件实现了成功启动。对于本文疏导防热结构,当过载小于4g时,疏导结构具有较好的热量快速疏散能力;过载大于4 g时,疏导性能受到了明显影响,且随过载继续增大将丧失疏导性能;过载卸载后,疏导结构能够重新启动,表明短时间大过载环境不影响过载去除后防热结构疏导性能。

毛细力的大小决定了液态工质的回流能力,后续将进一步优化毛细结构设计,使疏导结构的抗过载能力得到有效提升。同时,由于复合丝网式吸液芯有效毛细半径的保守简化,使得抗过载理论值相对保守,后续需进一步的理论分析与试验验证,对预测方法进行改进。

[21] AI B C, YU J J, CHEN S Y, et al. Fabrication of lithium/C-103 alloy heat pipe for sharp leading edge cooling[J]. Heat Mass Transfer, 2018, 54: 1359-1366.