催化裂化装置提升管内剂油比实时检测方法的研究

2021-03-23孙立强王江云魏耀东

贺 娇,王 迪,孙立强,王江云,魏耀东

(1.中国石油大学(北京)克拉玛依校区工学院,新疆 克拉玛依 834000;2.中国石油大学(北京)重质油国家重点实验室;3.过程流体过滤与分离技术北京重点实验室)

催化裂化装置(FCCU)操作过程中的剂油比(催化剂质量流率与油气质量流率的比值)参数是提升管反应器操作和控制的关键变量之一,直接影响到进料油品的反应深度和裂化产品分布[1-3],因此对剂油比进行现场在线检测是非常必要的。但传统的基于热平衡法计算剂油比只能离线进行,而且精度比较低,数据滞后,无法满足工艺过程实时控制的要求[4]。目前实验室循环流化床装置上通常采用直接观察法、蝶阀测量法、切换法等进行颗粒质量流率测量。工业装置上采用文丘里管法[5-6]测量管内颗粒质量流率,但该方法不适用于提升管反应器的筒型结构,而且增加了压力降。

由于FCCU提升管反应器生产过程的危险性和复杂性,在现有的技术条件下,剂油比在线检测尚无实用的有效方法。为此,本研究利用提升管出口特有的T型弯头结构及其压降特性[7-10],在不改变原有提升管出口结构的基础上,开发了一种可以对剂油比进行实时检测的方法。

1 测量模型

图1是提升管出口T型弯头结构和气固两相流流态示意。在T型弯头内,来自提升管底部的气固两相流垂直上行流动,在T型弯头内急转90°成水平运动。对于气体而言,由于盲管部分是一个滞留区,来自提升管的气流大部分转向水平管流出,小部分在惯性作用下进入盲管区域,然后再转向流入水平管。对于颗粒而言,提升管内气体携带颗粒流动到达提升管顶部时,部分颗粒在惯性作用下脱离流线流动到盲管区域,在顶部形成颗粒堆积,然后再折流而下流向水平管;部分颗粒直接转向流进水平管。

图1 T型弯头内气固两相流流态示意

催化裂化装置提升管反应器的出口设置T型弯头是为了避免气固两相流对器壁的冲蚀磨损。T型弯头盲管部气体速度急速降低,以及形成的颗粒堆积抑制了催化剂对器壁的冲蚀。但也导致了T型弯头具有较高的能量损失,存在较大的压降。

T型弯头进口1和出口2之间的气固两相流的伯努利方程见式(1)。

(1)

(2)

(3)

(4)

式中:Vg1和Vs1分别为进口1的气相和固相的速度,ms;Vg2和Vs2分别为出口2的气相和固相的速度,ms;Cs为颗粒浓度,kgm3;ρg为气体密度,kgm3;P1为T型弯头进口1处压力,Pa;P2为T型弯头出口2处压力,Pa;ΔPf为摩擦部分的损失压降,Pa;D为提升管内径,m;d为水平管内径,m;ζ为弯管阻力系数。

ζ需通过试验确定。代入式(1),得到式(5)。

(5)

将式(5)整理可得式(6)。

(6)

(7)

式中,ξ为截面直径变化阻力系数。

式(6)表明T型弯头出口结构的压降与提升管内的颗粒浓度Cs呈一次方关系,与气体速度Vg1和固相速度Vs1呈二次方关系。

由颗粒浓度Cs与颗粒速度Vs1得到颗粒质量流率Gs[kg(m2·s)],如式(8)所示。

Gs=Cs×Vs1

(8)

设气体速度Vg1与颗粒速度Vs1之比为滑移因子φ。

(9)

φ=1+5.6(gD)0.5Vg1+0.47[Ut(gD)0.5]0.41

(10)

(11)

式中:Ut为颗粒的终端速度,ms;dp为颗粒粒径,μm。

将式(8)和式(9)代入式(6)整理可得式(12)。

(12)

将式(12)整理可得式(13),表明颗粒质量流率与压降成线性关系。

(13)

2 测量模型的试验验证

2.1 试验装置

图2是提升管及循环流化床试验装置。提升管尺寸(直径×长度)为186 mm×12 500 mm,T型弯头的盲管高度为50 mm,水平管直径为136 mm。试验物料为FCC平衡催化剂,平均粒径约为67 μm,堆密度为940 kgm3,颗粒密度约为1 520 kgm3。

图2 提升管及循环流化床试验装置

催化剂质量流率由返料斜管上的蝶阀控制。催化剂质量流率由闸阀测量,测量方法是通过关闭阀在一定时间内计量料腿内的催化剂堆积量进行测定。提升管气速Ug用转子流量计测量。T型弯头的压降通过U形管和压力传感器测量,测量点1和2的位置见图2。

2.2 模型验证与评估

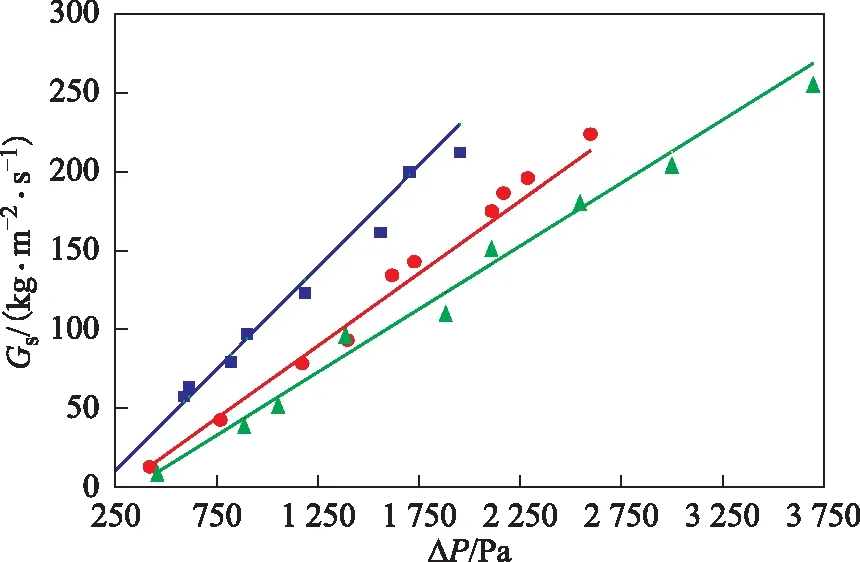

图3是提升管气速Ug分别取7.2,9.2,10.2 ms时,在不同催化剂颗粒质量流率Gs下测量得到的T型弯头的压降ΔP。由图3可知,T型弯头的压降ΔP与催化剂颗粒质量流率Gs有较好的线性关系,通过试验数据回归后得出ζ=2.99。

图3 T型弯头颗粒质量流率Gs与压降ΔP的关系

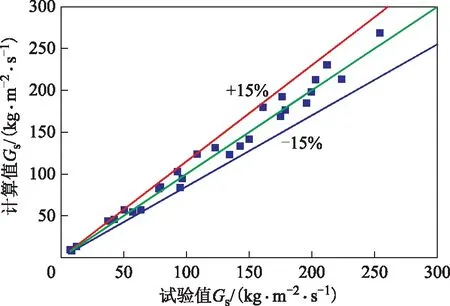

图4是颗粒质量流率Gs试验值与式(13)计算值的比较。由图4可知,计算值与试验值的相对误差基本在15%以内,计算值与试验值吻合较好。

图4 颗粒质量流率Gs计算值与试验值比较

3 实时检测方法的实施

在FCCU提升管出口T型弯头上实施颗粒质量流率Gs测量时,不需要改变提升管出口的结构,仅需要在T型弯头的进口和出口的合适位置设置两个压力传感器,通过测量压力获得压降ΔP,再通过油气量和提升蒸汽量确定提升管油气混合气速Vg1和油气混合密度ρg,按照式(13)计算得到提升管的颗粒质量流率Gs,则剂油比M为:

(14)

由于提升管T型弯头的压降较大,测量结果具有较高的抗干扰性和时间跟随性,可以达到实时测量的要求。

4 结 论

针对FCCU提升管剂油比实时测量困难的问题,利用提升管出口T型弯头压降特性,建立了提升管内颗粒质量流率实时检测的方法,进而获得剂油比参数。通过考察T型弯头的压降与提升管气速、颗粒质量流率之间的关系,获得提升管内颗粒质量流率测量模型。试验结果表明了该检测方法的可行性和数据的可测性。该检测方法不改变提升管的出口结构,直接利用T型弯头的阻力特性,测量过程安全简单,测量结果具有实时性。