气液并流上行式反应器中分配器压降特性

2021-03-23王少兵朱振兴

艾 涛,王少兵,朱振兴

(中国石化石油化工科学研究院,北京 100083)

上行式反应器(UFR)是Chevron 公司1999年申请的一项专利技术,已用于上行式固定床渣油加氢技术[1-2]。由于在UFR反应器中反应物流自下而上运动,因此与传统的下行式固定床反应器相比,UFR反应器具有对高金属含量劣质原料适应性好、反应器空间利用率高、压降较低等优点,但同时也存在一些问题,如物流分配不均、容易出现热点等。气液分配器是上行式反应器内最重要的部件之一,直接关系到气液两相初始分布的均匀性,不合理的气液分配器会使进入反应器的初始物料分布不均匀。为了解决这一问题,研究者提出了很多不同类型的气液分配器[3]。

气液分配器主体结构为垂直上升管,研究发现气液两相流在垂直管中上升流动时的流型包括气泡流、弹状流、环状流、雾状流等[4]。两相流的流型反映了气、液两相流动中两相介质的分布状况,对确定流体的换热特性和压降特性有着重要的意义。

压降是气液两相流流动的一个核心参数,表示多相流流动过程中流体的整体能量耗散,会影响到流量和流动的稳定性以及泵的选取及总成本。很多研究者对上行式反应器中的压降进行了研究,发现压降与气相流量、液相流量和气液分配器结构有较大关系。侯旭[5]通过试验和数值模拟研究了两种适用于上行式反应器的气液分配设备的性能,发现气液分布器的压降随表观气速的增加而减小,随表观液速的增加而增大。与表观液速相比,气液分布器对表观气速的变化更敏感。王威杰[6]在上行式冷模试验装置上考察了不同类型分配器对反应器内床层压降的影响,结果表明床层压降均随气相流量和液相流量的增大而增大,加入内构件后反应器中的床层压降小于未加内构件时。谢六磊[7]在直径200 mm的冷模反应器中,采用带有升液管的多孔板研究了床层的压降,发现床层压降与气速成负相关关系,而与液速成正相关关系。

在气液两相流流体流动时,管路的总压降包括摩擦阻力压降、局部阻力压降、重力压降和加速压降4种[8-11]。阙雄才等[12]基于系统的总压降平衡建立了弹状流条件下的数学模型,发现总压降主要包括进口处的流动阻力压降和流动摩擦阻力压降。庞树声等[13]对垂直上升管内的气、液两相流压降建立数学模型,认为泡状流流动状态下的压降主要为重力压降,弹状流流动状态下的压降主要为摩擦压降与重力压降,与试验数据比较,发现符合较好。Prakash等[14]对气液固三相流条件下的摩擦压降进行了研究,发现摩擦压降随着表观气速和气泡尺寸的增大而增大,并且加入表面活性剂后会导致摩擦压降减小。Majumder等[15]对气液并流下行反应器中的压降建立了数学模型并通过试验验证,发现两相流压降随着气速增大而增大,随着液速增大而减小。

目前对于气液并流上行式反应器中的压降特性研究较少,因此本课题在上行式冷模试验装置中对新型气液分配器和基准气液分配器进行研究,考察不同气相流量和液相流量对气液分配器压降的影响,并建立相应分配器的压降数学模型。

1 试验方案

图1为上行式反应器冷模试验流程示意及气液分配器形式。上行式反应器冷模试验装置包括冷模塔、气液循环计量系统及数据检测采集系统。冷模塔直径为300 mm,高为3 000 mm,气液两相从冷模塔下方进入,并流向上流过安装有气液分配器的塔盘,水从冷模塔顶部返回循环水箱,空气在冷模塔顶部直接排放。冷模试验所用液相介质水的流量为0.3~2.1 m3h,气相介质空气的流量为2.0~40.0 m3h。水的密度(20 ℃)为 998 kgm3,动力黏度(20 ℃)为 1 mPa·s,表面张力为 0.722 5 Nm。空气的密度(20 ℃)为1.293 kgm3,动力黏度(20 ℃)为17.9 μPa·s。

图1 上行式反应器冷模试验流程示意及气液分配器形式

冷模塔内气液分配盘上方和下方分别安装差压传感器。使用差压传感器对反应器中气液分配器上部和下部两个监测点处的压力进行测量。测量前传感器的两端充满液相,压力信号经过传感器转变为电流信号(4~20 mA),通过电路转换为电压信号(1~5 V),再通过AD采集卡将电压信号转变为数字信号,通过计算机采集和存储,采样频率由计算机控制,一般情况下为110 Hz。

新型气液分配器采用带有泡帽的升液管,直径为50 mm,长度为336 mm,下部连接直径为65 mm、高为75 mm的泡帽,中部开有4个直径为5 mm的小孔,上部轴向开有2排共8个直径为2 mm的小孔,且通过法兰将气液分配器固定于塔盘上。试验采用的基准气液分配器为上升管结构,管内径为50 mm,长度为104 mm,上升管顶部结构为筛网结构,筛网尺寸为10 mm×1 mm。

2 气液分配器压降模型

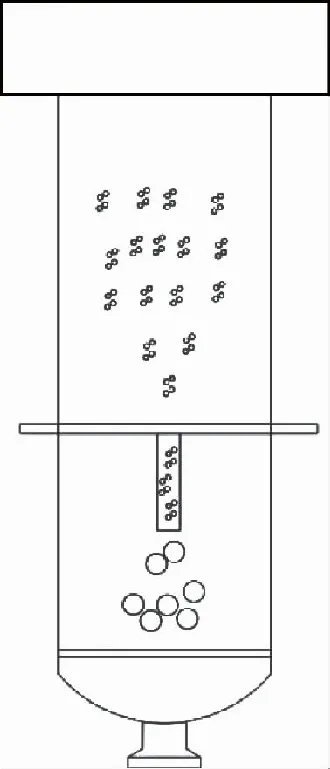

气液并流上行式反应器中气泡上升过程如图2所示,即气泡从气液分配器底部穿过分配器后逐渐上升到反应器顶部排出。基于两相流的压降理论,针对基准气液分配器和新型气液分配器分别建立压降模型。

图2 上行式反应器中气泡运动模型示意

2.1 模型假设

气液并流上行式气液分配器的两相流复杂,为简化作如下假设:①气液分配器内的两相流流动为稳定的一维两相绝热流动;②气液分配器内气液两相流型为弹状流。

2.2 基准气液分配器压降模型

按照基准气液分配器结构,压降分为下部压降、中部压降与顶部压降三部分。

2.2.1 气液分配器下部压降气液两相流从反应器进入气液分配器下端,在进口处(从反应器到分配器入口的突缩端口)产生局部阻力损失。将该工况看作物料从大空间流入小孔工况,通过均相流模型可以得到气液分配器下部压降。

(1)

式中:ΔP1为下部压降,Pa;ξ为突缩时阻力系数,根据突缩处截面面积取其值为0.4;ρm为气液两相的平均密度,kgm3;um为气液两相的平均速度,ms。

ρm=αρG+(1-α)ρL

(2)

um=αuG+(1-α)uL

(3)

式中:ρG与ρL分别为气液两相的密度,kgm3;uG与uL分别为气液两相的速度,ms;α为截面含气率。

含气率用于表征两相流动过程中气相的空间分布特性,对确定流型和其他参数有重要作用。

(4)

式中:QL为液相流量,m3h;QG为气相流量,m3h;A为提升管的截面面积,m2;g为重力加速度,ms2;D为提升管内径,m。

2.2.2 气液分配器中部压降基准气液分配器的主体为竖直提升管,在气液两相上升过程中,需要分别克服流体惯性力、流体重力和流体阻力,因此气液分配器管中的压降包括摩擦压降、重力压降和加速压降。

ΔP2=ΔPf+ΔPg+ΔPm

(5)

式中:ΔP2为中部压降,Pa;ΔPf为摩擦压降,Pa;ΔPg为重力压降,Pa;ΔPm为加速压降,Pa。

(1)ΔPf采用均相流模型根据流体静力学不可压缩流动理论进行计算。

(6)

式中:λ为摩擦阻力系数;L为提升管管长,m。

λ的计算方法与管内流体运动状态有关,表征流体运动状态的雷诺数Re为:

(7)

(8)

(9)

式中:μm为气液两相平均黏度,Pa·s;x为质量含气率;μG与μL分别表示气液两相的黏度,Pa·s。

对本试验条件下流体的Re进行计算,其结果大于4 000,证明流体处于湍流状态,因此流动工况已经进入阻力平方区,λ只与相对粗糙度(DK)有关,可按下式进行计算:

(10)

基准气液分配器所用管材为无缝旧钢管,粗糙度K取0.25。

(2)ΔPg采用均相流模型进行计算。

ΔPg=ρmgL

(11)

(3)ΔPm影响较小,可按分相流加速压降处理。

(12)

G=ρGQG+ρLQL

(13)

式中,G为两相流质量流量,kgs。

2.2.3 气液分配器顶部压降气液分配器顶部为筛网结构,呈多个矩形孔排列,气液两相流通过该筛网时也存在压降损失。由于筛网结构与筛板填料类似,因此采用筛板填料的压降模型进行计算,如Gan等[16]研究表明,单相流体通过多孔板时,筛板开孔率对压降的影响明显。

(14)

Eu=0.67β-2.24

(15)

(16)

(17)

(18)

(19)

式中:ΔP3为顶部压降;Eu为Euler数,表征筛板的阻力损失特性,采用Özahi[17]提出的经验式进行计算;ρme为气液两相等效密度,kgm3;β为孔隙度;φ为开孔率;de为筛孔的当量直径,m;n为孔数量。

2.3 新型气液分配器压降模型

对于新型气液分配器,压降也可以分为三部分,包括分配器底部泡帽处的压降ΔP4(Pa)、中部的提升管压降ΔP5(Pa)和顶部的气孔压降ΔP6(Pa)。

新型气液分配器下端为泡帽结构,气液两相从反应器中流入泡帽后折流向上进入气液分配器。从反应器到泡帽和从泡帽到气液分配器都存在一定程度的压力损失,二者对应的阻力系数分别为ξ2与ξ3。

(20)

ΔP5的计算参考基准气液分配器,二者一致,由于摩擦压降和加速压降较小,此处只计算重力压降。塔中部气孔为气相流经通道,这部分只有气相存在,因此中部的提升管压降较小。

气液分配器顶部压降,气液两相流从分配器顶部通过气孔进入到反应器中,顶部气孔看作是突扩截面。流体通过每个孔的流动模型是相同的,因此单个孔的压降可以代表整个顶部的压降,对应的阻力系数为ξ4。

(21)

3 结果与讨论

3.1 气相流量和液相流量对基准气液分配器压降的影响

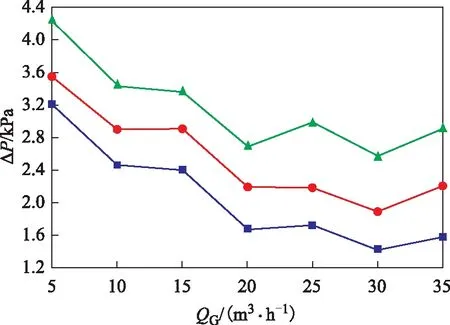

图3 气相流量对基准气液分配器压降的影响

当上行式反应器采用基准气液分配器时,气相流量和液相流量对分配器压降影响的试验结果分别见图3和图4。从图3可以看出,分配器压降随着气相流量的增大而先减小后增大。这是由于随着气相流量的增大,反应器中的气相体积分数升高,持液量减小,形成的气泡增多,气泡聚并形成更大的气泡,导致液相流出反应器的速度增大,因此分配器压降逐渐减小。气相流量增大到一定程度时,气泡增大后导致分配器内壁对气泡的曳力也逐渐增大,因此分配器压降又逐渐增大。从图4可以看出,分配器压降随着液相流量的增大而增大。其主要原因是液相流量的增大导致反应器持液量增大,从而使压降增大。

图4 液相流量对基准气液分配器压降的影响

3.2 气相流量和液相流量对新型气液分配器压降的影响

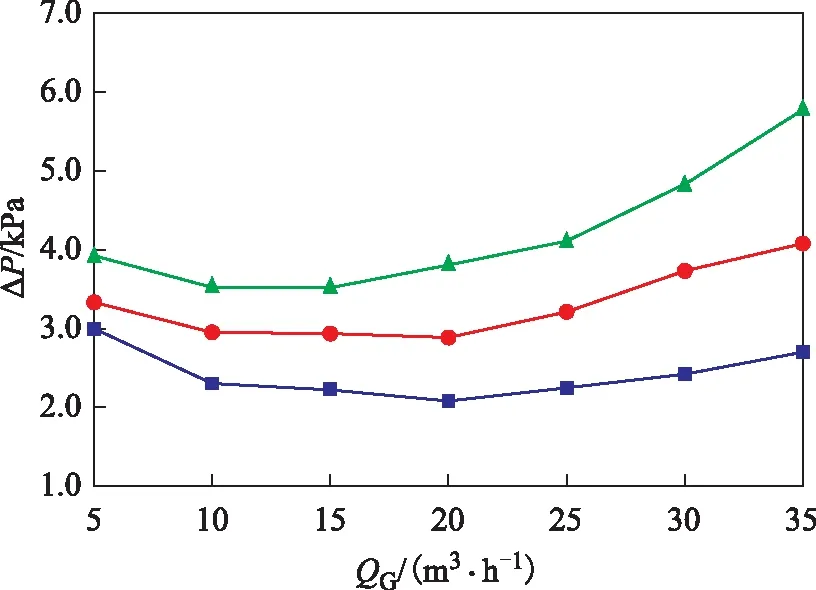

当上行式反应器采用新型气液分配器时,气相流量和液相流量对分配器压降影响的试验结果分别见图5和图6。从图5可以看出,分配器压降随着气相流量的增大而先减小后增大,在气相流量为15 m3h时压降达到最小,之后逐渐增大。与基准气液分配器不同的是,新型分配器压降后续增大的范围更大,其可能的原因是泡帽和管中部孔的存在导致气泡更容易在管内生成,曳力增大更快,因此压降增大范围较大。从图6可以看出,分配器压降随着液相流量的增大而增大。其主要原因是液相流量的增大导致反应器中的持液量增大,从而使压降增大。对比基准分配器压降变化规律,可以发现新型气液分配器压降受液相流量影响更大。

图5 气相流量对新型气液分配器压降的影响

图6 液相流量对新型气液分配器压降的影响

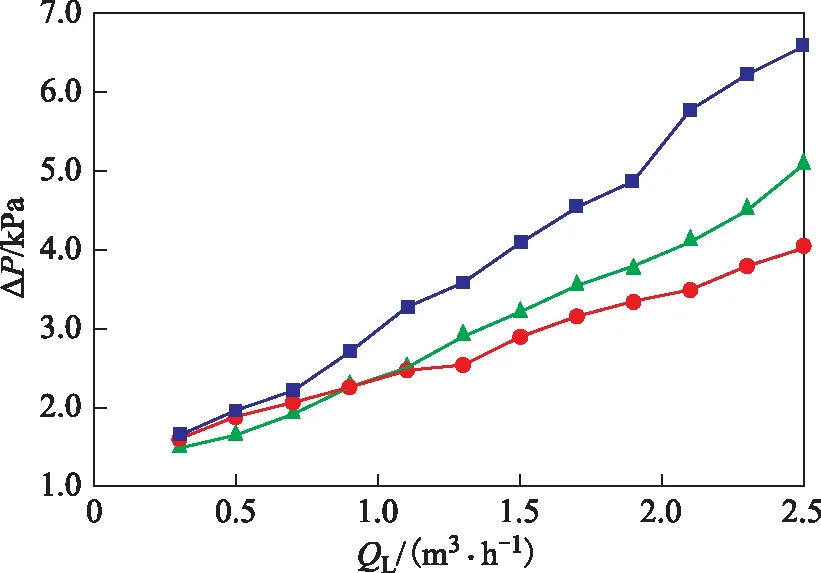

3.3 两种气液分配器压降试验结果对比

图7为液相流量为1.5 m3h时新型气液分配器和基准气液分配器压降的试验结果对比,图8为气相流量为20 m3h时新型气液分配器和基准气液分配器压降的试验结果对比。由图7和图8可以看出,在相同条件下新型气液分配器的压降大于基准分配器,并且二者的差距随着气相流量和液相流量的增大而增大。其可能原因是新型气液分配器的底部结构和顶部结构复杂,气液两相流压降损失较大。

图7 气相流量对两种气液分配器压降的影响

图8 液相流量对两种气液分配器压降的影响

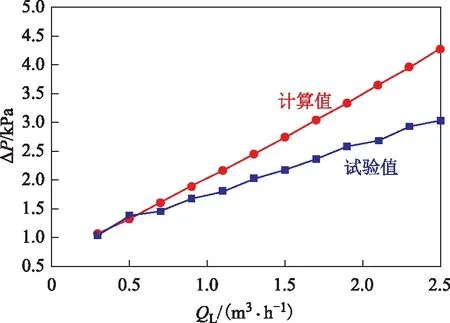

3.4 基准气液分配器压降模型计算结果

采用基准气液分配器压降模型计算不同条件下分配器不同部位的压降,分析液相流量对总压降的影响,并与相同条件下的试验数据进行对比;分析液相流量对下部、中部、顶部三部分压降的影响,以及对中部3种压降的影响。

3.4.1 液相流量对总压降的影响在气相流量为20 m3h时,不同液相流量下基准气液分配器压降的模型计算值与试验值对比见图9。由图9可以看出,在相同条件下分配器压降的计算值略大于试验值,并且随着液相流量的增大,两条曲线的偏差逐渐增大。这是因为压降模型中假设气液分配器中的气泡在不同气相流量和液相流量条件下都处于弹状流状态,而实际试验中随着液相流量增大,提升管内流型发生了改变,逐渐从弹状流转变为环状流[12],使得计算值与试验值偏差逐渐增大。

图9 基准分配器总压降的模型计算值与试验值对比

3.4.2 液相流量对三部分压降的影响图10为气相流量为20 m3h时液相流量对三部分压降的影响。由图10可以看出:三部分压降中,顶部压降最大,下部压降次之,中部压降最小;三部分压降都随着液相流量的增大而增大,但增幅不同,其中顶部压降增幅最大,下部和中部压降增幅较小,说明液相流量对气液分配器顶部筛网的压降影响大,对气液分配器下部和中部的压降影响小。

图10 液相流量对三部分压降的影响

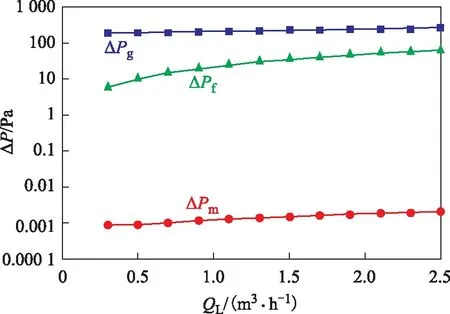

3.4.3 液相流量对中部压降的影响图11为气相流量为20 m3h时液相流量对气液分配器中部3种压降的影响。由图11可以看出:中部3种压降中重力压降最大,基本为200 Pa,摩擦压降在100 Pa以下,而加速压降只有0.001 Pa;随着液相流量的增大,重力压降和摩擦压降都逐步增大,其中摩擦压降增幅较大。说明在上行式反应器气液分配器中,重力压降贡献了大部分压降,占据了整个管中压降的88%,摩擦压降占据了12%,而加速压降可以忽略不计。

图11 液相流量对管中部压降的影响

3.4.4 气相流量和液相流量对重力压降的影响图12为气相流量和液相流量对重力压降的影响。由图12可以看出,重力压降随着液相流量的增大而增大,但是随着气相流量的增大而减小。这是由于随着液相流量的增大,截面含气率逐渐减小,液相质量占比增大,导致克服重力需要的压降较大;随着气相流量的增大,液相占比逐渐减小,气液两相流质量减小,克服重力需要的压降也减小[18]。

图12 气相流量和液相流量对重力压降的影响

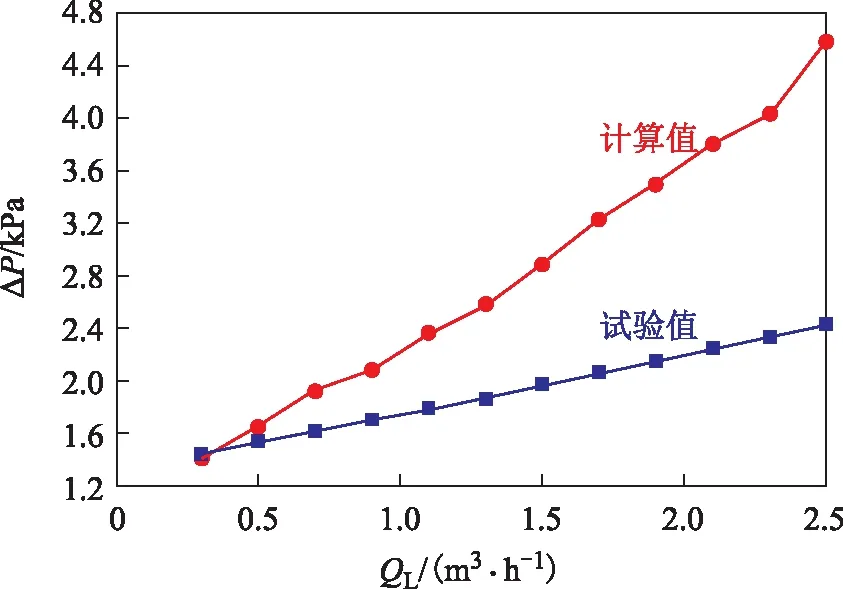

3.5 新型气液分配器压降模型计算结果

采用新型气液分配器压降模型计算气相流量为20 m3h时不同液相流量下分配器的压降,模型计算值与试验值对比见图13。由图13可以看出,在相同条件下新型气液分配器压降的计算值大于试验值,且随着液相流量增大,两条曲线偏差逐渐增大。其原因可能在于新型气液分配器底部泡帽和中部气孔的存在,导致分配器中气液两相流的流型发生变化,实际流型与模型假设的弹状流差距较大,导致二者偏差较大。

图13 新型分配器总压降的模型计算值与试验值对比

4 结 论

(1)对气液并流上行式反应器中两种分配器进行压降试验的结果表明,在相同条件下新型气液分配器的压降高于基准分配器,两种分配器的压降都随着气相流量的增大而先减小后增大,随着液相流量的增大而增大。

(2)针对两种气液分配器分别建立压降计算模型,模型计算及验证结果表明:基准气液分配器压降中顶部压降占比最大,下部压降和中部压降占比较小,而中部压降中重力压降占比最大,加速压降可忽略不计;压降的模型计算值与试验值随液相流量变化的趋势基本一致,但是在相同条件下压降的计算值大于试验值,且二者的偏差随着液相流量的增大而逐渐增大,其原因是实际分配器中气液两相的流型会发生变化,导致模型计算值偏差变大。