红磷复合负极实用化研究进展

2021-03-19刘建红何向明

王 莉,刘建红,何向明

(清华大学核能与新能源技术研究院,北京100084)

锂离子电池作为绿色高能电池,是便携式电子设备及电动汽车的理想电源,比能量高、安全性好以及廉价的新材料是目前锂离子电池研究中的核心内容[1-8]。目前锂离子电池的负极主要采用碳材料[9-13],但石墨负极的容量相对较低(372 mA·h/g)[7],快充电时有析锂的安全性风险[5,14]。为克服石墨负极的上述问题,人们尝试了过渡金属氧化物[15-17]和合金材料[18-21]等新型高比容量负极材料,虽然在比容量方面获得了非常显著的进步,但这些新型负极普遍存在循环性差、首次不可逆容量大等问题,短期内难以解决,而且快充中的析锂问题较少被关注和讨论。探索新型负极材料对研发更高性能的锂离子电池具有重要的意义。由于磷能与锂发生如下反应3Li+P→Li3P,因此单质磷的理论储锂比容量达到2595 mA·h/g,在所有负极材料中仅次于硅,是一种潜在的高比容量锂离子电池负极材料。

2008年本课题组在国家自然科学基金“磷-碳基复合结构锂离子电池负极材料的结构调控与性能研究”项目(20901046)的资助下,开展了纳米复合结构的新型磷-碳基复合负极材料研究,以纳米红磷作为电化学活性物质,以碳基材料作为复合载体。该负极材料将具有比容量高、循环性好、价格低廉等优点[22-23],尤其适合于快速充电[24]。同时,该材料也是我国拥有原创自主知识产权的锂离子电池材料(ZL200910080303.8,2009.3.16),并在全球主要地区申请了发明专利。

本文沿着实用化的研发思路,总结10 多年来红磷负极材料所取得的进展,探索该材料在实用化方面的优缺点,分析红磷负极材料实用化的可能性和可行性。

1 红磷复合材料的合成与电化学性能

1.1 单质磷

磷存在多种同素异形体[25-26],分别是红磷、白磷、紫磷、黑磷和二磷。红磷和白磷是常见的两种同素异形体,黑磷和紫磷较少见,二磷则极为罕见。白磷(俗称黄磷)是一种外观为白色或浅黄色半透明性固体。在暗处暴露空气中产生绿色磷光和白烟。在空气中约40 ℃着火,熔点44.1 ℃。白磷隔离空气加热到260 ℃以上,生成红磷。红磷(俗称赤磷),紫红色无定形粉末,加热不熔化而升华。

白磷和红磷的区别主要是着火点和毒性,白磷在40 ℃左右燃烧,而红磷要在240 ℃左右才能燃烧。白磷有毒性,而红磷无毒。白磷在隔绝空气时加热至260 ℃转化为红磷,红磷在隔绝空气时加热至416 ℃升华凝结转换为白磷。白磷分子为正四面体结构,而红磷分子为链状结构。

基于单质磷的性质及未来商业化成本考虑,单质磷作为锂离子电池的负极材料采用红磷为宜,并可利用磷的升华特性进行纳米材料合成[27]。

1.2 红磷复合材料的合成

目前合成红磷负极材料的常用方法是加热升华/吸附工艺。通常把红磷粉末和多孔碳材料置于封闭罐中,加惰性气体保护,加热使红磷升华,气相磷被多孔碳吸附,多孔碳承担了磷的载体和电极材料的电子导体两种功能。红磷复合材料制备装置如图1所示[27]。

图1 红磷复合材料制备装置Fig.1 Apparatus for the preparation of red phosphorus/carbon composite

作者曾经尝试过多种合成方式,但依然发现,加热升华/吸附工艺是最佳合成路线[6,27-29]。最终合成得到的红磷复合材料中往往会残留微量白磷,通常需要采用二硫化碳(CS2)将白磷除去,因此在大规模生产时,需要注意以下一些安全性问题:①烧结过程中,容器需要充分密封,避免高温下红磷蒸汽大量泄露,与空气(氧气)接触引起燃烧反应;②制备过程中,有时会有微量白磷产生。而白磷属于易自燃物质,见空气后很容易燃烧,因此在大规模生产时,需要在惰性气氛下处理材料。

1.3 红磷复合负极材料的电化学性能

红磷复合材料的半电池(金属锂为负极)的典型充放电曲线如图2所示。红磷复合负极材料的循环容量可达1200~1400 mA/g,循环效率超过99.9%,首次效率可超过88%。嵌锂(放电)过程的中值电压约0.75 V,脱锂(充电)过程的中值电压约0.95 V。红磷材料的电压平台不明显,这样的好处是,如果与磷酸铁锂这类材料匹配,可以改善磷酸铁锂材料的电压特性,有利于动力电池的荷电状态(SOC)估计[29],便于电池管理(BMS)。

图2 红磷复合负极材料制的半电池充放电曲线Fig.2 Typical discharge/charge curves of the red phosphorus composite electrode in half cell

红磷复合负极材料具有较好的倍率性能[6],如图3 所示,材料在8 C 倍率下还有70%以上的容量,显示了其高倍率特性[24]。

多孔碳材料的选择对红磷复合负极材料的电化学性能影响较大,尤其是孔径分布和孔隙率[30-32]。1 nm 左右的孔对复合负极可提供最优的电化学性能[30]。对孔进行化学修饰也可以提升复合负极材料的电化学性能[28]。

2 红磷复合材料的极片特性

2.1 极片特性

黏结剂是电池极片技术中的关键材料,要保障活性物质/导电材料/集流体间的良好接触,提升电池的循环稳定性。红磷复合负极材料可用通常的PVDF黏结剂和SBR黏结剂,也可以用成本较低的聚丙烯酸(PAA)黏结剂[33]。集流体方面,实验结果表明,红磷复合负极材料在锂化截止电位高于0.2 V (vs. Li+/Li)时容量损失不到3%,可以采用铝箔集流体,而石墨负极必须采用价格较高、密度较高的铜集流体。因此,红磷复合负极的集流体和黏结剂均可以采用价格较低的材料。

2.2 与其他新型负极对比

硅负极材料由于具有较高的储锂比容量,同样也倍受人们关注。针对硅材料在锂化时体积膨胀巨大的问题,业界已发展出多种解决技术,包括碳包覆、纳米化、氧化亚硅复合、变氧型、无定形硅合金化等多种方法[34]。然而,这些技术虽然对硅材料锂化过程的体积膨胀有一定改善,但效果有限,硅负极材料目前还无法单独作为负极材料使用,仍然需要与石墨混合使用(目前硅材料混合质量分数一般不超过15%)才能满足商业化动力电池对充放电过程中体积变化的要求。

近几年出现的铝基新型负极材料技术,通过采用Cu-Al合金化结构,极大地控制了铝在锂化过程中的体积变化,应用于新型双离子电池,获得了较好的循环性能[35-37];但该类技术采用的是磁控溅射工艺来制备只有纳米尺度的超薄电极,成本高昂,且该项技术更适合于特殊场合下超薄型小容量电池或其它对能量密度不敏感的特殊领域,不适用于对能量密度要求较高的车用大容量、厚电极动力电池领域。

像红磷这样的基于转换反应的负极材料,其脱/嵌锂过程同样会伴随巨大的体积变化。然而,基于特殊的结构设计,红磷复合负极材料中的红磷被微孔限域,在容量面密度为4.5 mA·h/cm2情况下,其脱/嵌锂过程的最大体积变化为7%,这个体积变化与石墨负极相当。当电极容量面密度达到4.5 mA·h/cm2时,这几乎和280 W·h/kg 商业化动力锂离子电池的电极是等效的。这充分表明红磷复合负极材料优于硅和锡等其他基于转换反应的高容量负极材料,是一种实用化的高容量负极材料[38]。

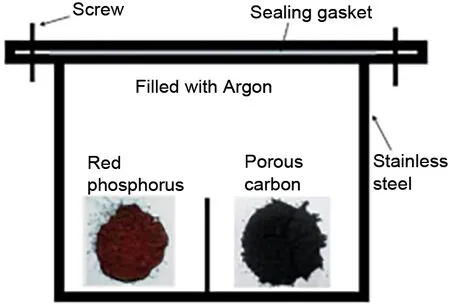

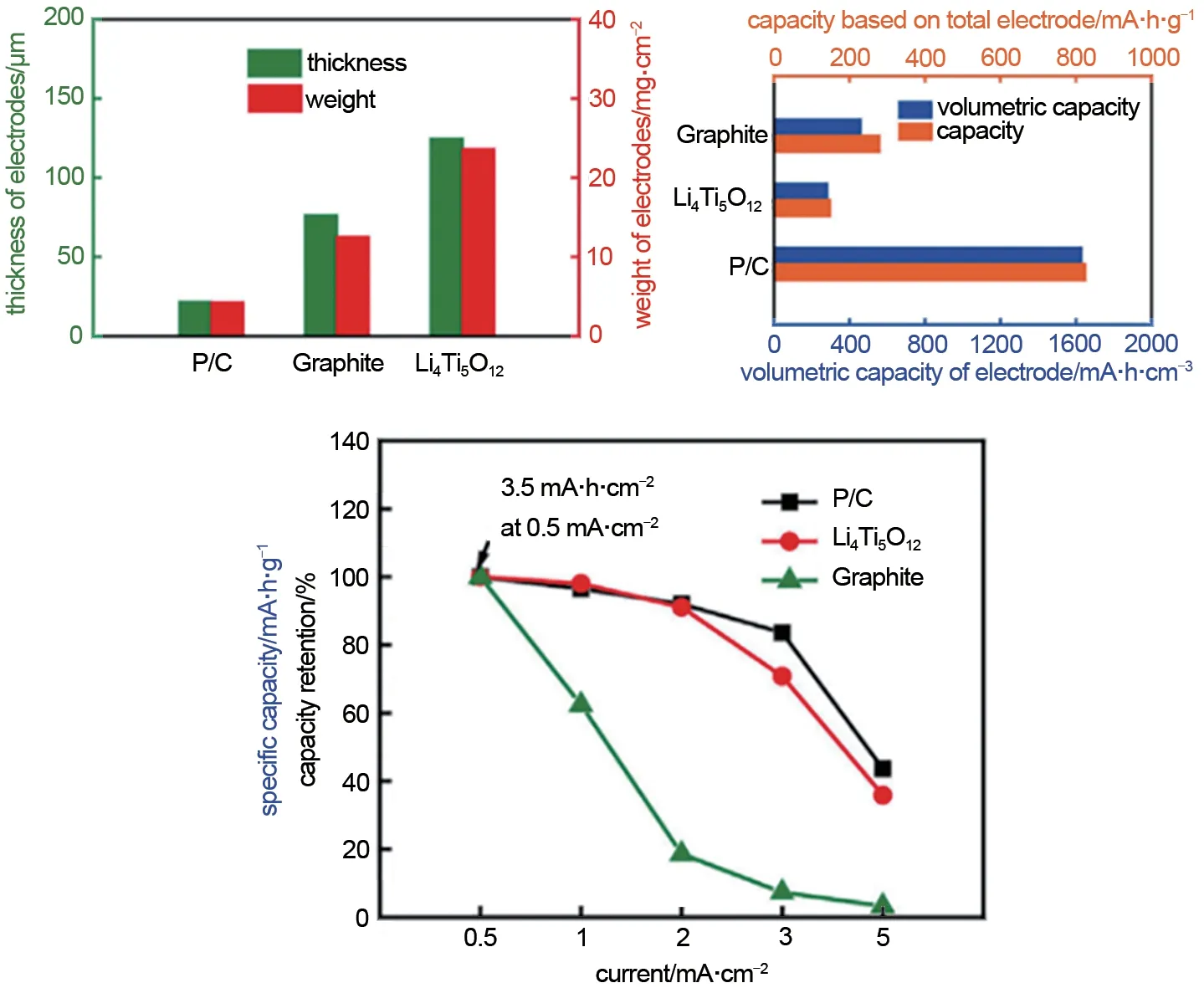

由于红磷复合负极材料的比容量高,在相同面容量情况下,极片涂布厚度就很小,图4比较了常用电极材料的体积比容量和极片涂布厚度比较[6]。这也意味着电池的体积比能量可以提高,这有利于体积空间有限的乘用车用动力电池。

图5展示了红磷复合负极材料与常用负极材料石墨和钛酸锂材料的在扣式电池中的数据比较。在相同面容量下(约3.5 mA·h/cm2),石墨负极的极片厚度和极片质量均约为红磷复合材料极片的3 倍,而钛酸锂极片(CR2032扣式电极配方与石墨负极均相同,活性物质90%∶5%导电剂∶5%黏结剂)是红磷材料极片的5倍。这充分显示了红磷复合负极材料体积比容量高的优势。

图3 红磷复合负极材料的倍率性能Fig.3 Rate performance of red phosphorus composite anode materials

图4 常用电极材料的极片涂布厚度比较[6]Fig.4 Calculated thicknesses of the electrodes versus theoretical volumetric capacities of materials[6]

在相同面容量条件下,红磷复合负极材料的倍率性能比现有大家公认的高倍率负极材料钛酸锂还好,并远好于石墨材料。

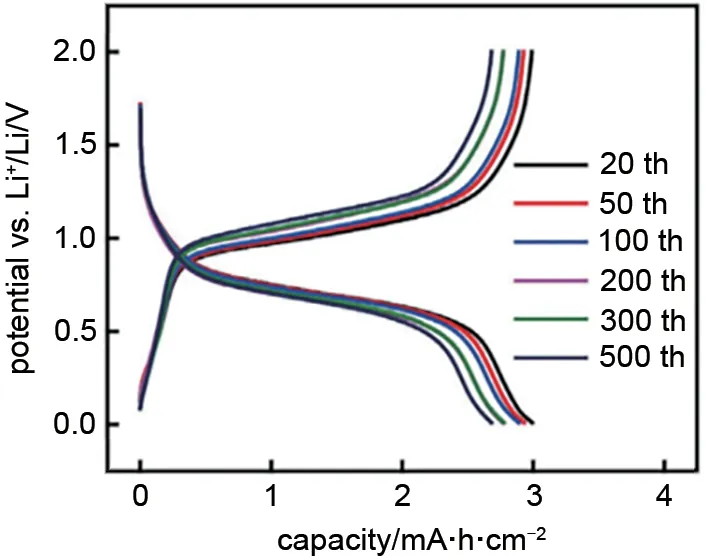

除了倍率性能优越外,红磷复合负极材料极片的循环性能也很好(CR2032 电极配方,活性物质80%∶10%导电剂∶10%黏结剂),如图6 所示[6]。极片500次循环的容量保持率大于90%,展示了该材料的实用性。

类似地,红磷复合负极材料储钠的性能也很好,是非常好的钠离子电池负极材料[39]。

3 基于红磷复合材料的全电池展望

3.1 加工性能及产业配套

红磷复合负极材料比表面典型值在6~8 m2/g,松装密度和振实密度与小颗粒的石墨材料相当,加工性能良好;且该材料可以采用水系浆料配方,与行业内锂电池工厂常规的混浆/涂布工艺及设备完全兼容,产业配套基础良好;另外,以现阶段常规高能量密度电池为例,电极片容量密度达到3.5 mA·h/cm2时,石墨电极单面面密度将达到100 g/m2左右,较厚的电极在高速涂布时往往容易出现开裂现象,并且严重影响材料粘接性能;而红磷复合负极材料由于比容量较高,以3.5 mA·h/cm2为基准,红磷极片单面面密度不超过35 g/m2,极片辊压后不含箔材厚度不超过35 μm,且粘接效果非常好,这些优势都使得红磷复合负极材料在动力电池产品上具有良好的推广前景。

3.2 成本优势

图5 红磷复合材料制备的负极与常用的石墨和钛酸锂负极极片的厚度、载量、比能量、倍率等特性比较[6]Fig.5 The thickness,loading capacity,specific energy and rate of the anode made of red phosphorus composite were compared with those of graphite and lithium titanate[6]

图6 红磷复合负极材料极片的循环性能[6]Fig.6 Cycle performance of red phosphorus composite anode[6]

红磷复合负极材料未来是否能大规模推广应用,其生产成本将是重要因素之一。红磷复合负极材料的克比容量达1500 mA·h/g (vs. Li+/Li),约为石墨负极材料的4倍;而目前行业内典型的高容量型人造石墨售价约为4.5万/吨,简单换算,只要红磷复合材料的批量售价控制在18 万/吨以内就基本能和石墨负极在价格上相媲美。

而根据现有工艺路线,红磷复合负极材料的原材料均为便宜易得的工业化化工原料,前后处理工艺加上适中的烧结温度(约450oC)使得能耗成本及加工制造成本较低。经粗略测算,预计红磷复合材料未来批量生产售价可以低于12 万/吨。换算成mA·h来计,相当于在原石墨的基础上,每mA·h价格下降了50%,这将大大降低动力电池成本。

另外,红磷复合负极材料的克比容量较高,同等单位面积容量密度以及同等极片压实密度下,红磷电极孔总体积预计不超过石墨电极的50%,因此生产同等容量的动力电池,电池混料批次数、涂布电极长度及烘烤量、制片工序设备数量均可大幅减少,这使得厂房产线建造成本、设备折旧成本、烘干能耗成本以及相应的人工成本均可以大大降低。与此同时,由于同等单位面积容量基础上红磷极片电极体积相比石墨小很多,因此使用红磷电极所需的电解液量也会相应减少。以上这些因素都在一定程度上降低了动力电池成本。

由于嵌锂电位高,且低电位容量极低,可以将集流体由石墨负极的铜箔替换为磷碳负极的铝箔,也有利于大幅度地降低电池成本。

3.3 全电池性能

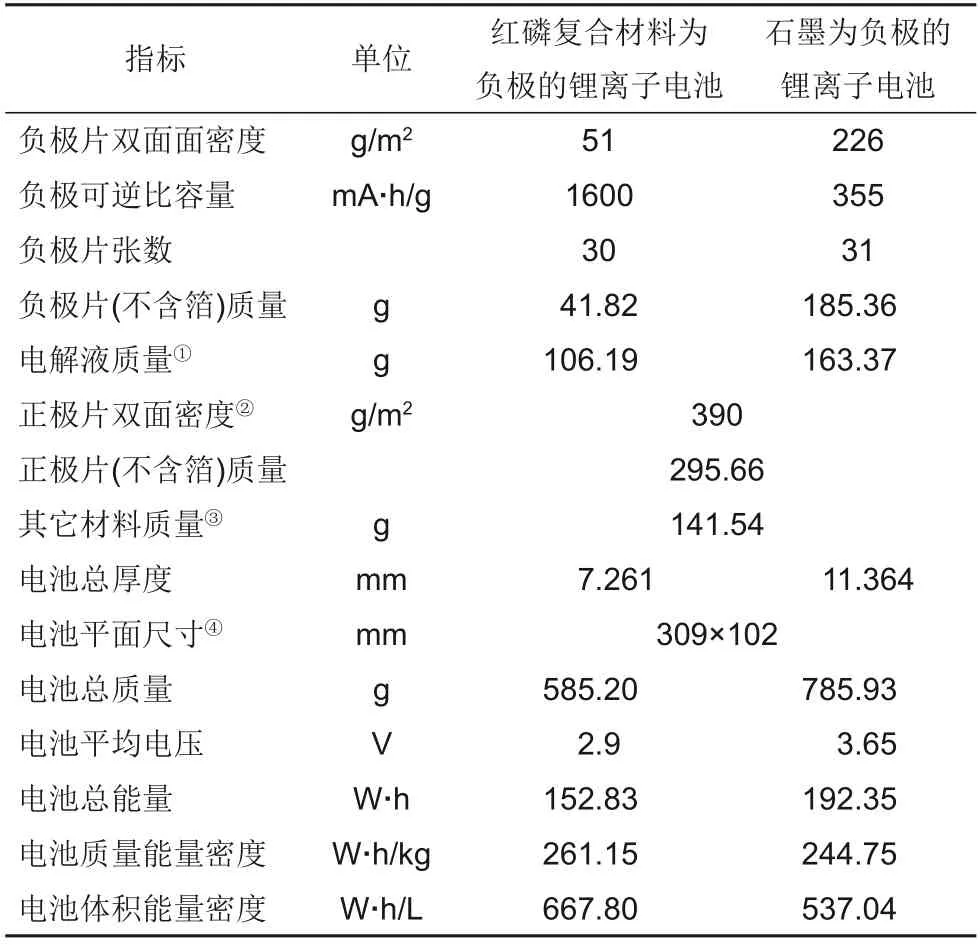

由以往的电性能数据,已经可以认定红磷复合负极材料本身具备良好的电化学性能。与目前各类正极材料相匹配成全电池时,在相同容量密度基础上,由于红磷电极良好的锂化反应特性以及超薄的电极厚度,可以使得高能量密度电池的快充成为可能。如表1所示,以目前典型的能量型软包动力电池NCM622/石墨体系为对比基准(电池尺寸L309×W108×T11 mm),质量能量密度和体积能量密度约为244 W·h/kg及540 W·h/L。将该体系中的石墨负极更换成红磷复合负极后,电池质量能量密度预计将达到260 W·h/kg(提升4%),体积能量密度将达到660 W·h/L(提升22%);更为重要的是,可以将充电能力由原本只有1 C 提升到4 C 以上,电动汽车的充电将由1 h缩短至15 min以内,这将改写行业对快充的定义,从根本上实现了高能量密度下的电池快充性能,必将大大加速纯电动汽车的推广应用,加快整个社会能源交通领域的格局改变。

表1 分别以红磷复合材料和石墨材料为负极的锂离子电池性能对比Table 1 Performance comparison of lithium ion battery with red phosphorus composite and graphite as anode

4 结 语

通过前期的工程化基础科学的研究,红磷复合负极材料的性能和特性表明,红磷负极基本具备了实用化的特性,可以成为一个新型动力电池的负极材料,电池性能具备商业价值。以加热升华/吸附工艺为基础的红磷复合负极制备工艺已经得到验证,是一条可以被接受的技术路线,下一步的工作是配合设备形成规模化制备的技术工艺路线。红磷复合负极材料的循环容量可达1400 mA/g,循环效率超过99.9%,首次效率可超过88%。红磷复合负极材料可以在价格上媲美石墨负极,而且红磷复合负极可以采用价格较低的铝集流体和低价格的水性黏结剂材料。以目前典型的能量型软包动力电池NCM622/石墨体系为对比基准,NCM622/红磷复合负极的电池质量能量密度可以少许提高(提升4%),但体积能量密度将提升20%以上,这有利于体积空间有限的乘用车,整个电池成本也将下降;更为重要的是,可以将充电能力由原本只有1 C提升到4 C以上,电动汽车的充电将由1 h缩短至15 min以内,这将从根本上实现高能量密度下的电池快充性能,必将大大加速纯电动汽车的推广应用。

致谢

感谢中美清洁能源中心(CERC-CVC)的支持。