含油污泥高值转化过程Mo基负载催化剂的研究

2021-03-15屈丹龙李毅

屈丹龙,李毅

(1.中国石油化工股份有限公司油田事业部,北京 100083;2.中石化石油工程设计有限公司,山东 东营 257026)

含油污泥是石油工业中产生的重要固体废弃物之一。它来源广泛,成分复杂,通常由石油碳氢化合物、水、重金属和固体颗粒等组成[1]。含油污泥一方面具有重要的再利用价值;一方面若处理不当,污泥中的有毒物质将会对环境造成严重污染。含油污泥的处理技术包括焚烧法、热洗法、固化法、超声波法、催化热解法、生物法、溶剂萃取法、微波法等[2-10]。本文选取具有高处理效率、低二次污染等特点的催化热解技术,通过制备不同的Mo基催化剂,考察其在含油污泥油相成分转化为高附加值芳香烃反应中的催化性能,以期为含油污泥的资源化、无害化处理提供指导和启迪。

1 实验部分

1.1 试剂与仪器

钼酸铵、ZSM-5分子筛均为分析纯;碳布;含油污泥,来自延长石油研究院。

SRJK-1-9管式马弗炉;101-1AB电热鼓风干燥箱;Nicolet iS50傅里叶变换红外光谱仪;JAS63100油品全馏程色谱检测仪;XRD-6100X射线衍射仪;MAIA3 LMH场发射扫描电子显微镜;FA1004精密电子天平;DC-0506低温恒温槽。

1.2 污泥预处理

利用萃取、精馏和索氏提取法[11]等对含油污泥进行三相分离[12],得到油、水、固三相,并测定其质量分布。随后通过红外光谱测试确定三相中所含官能团。油相通过柱层析分离[13]得到芳香烃。对油相、芳香烃以及催化反应的产品进行全馏程测试分析[14],全馏程温度范围190~740 ℃。

1.3 Mo基催化剂的制备

Mo基催化剂的制备分别采用浸渍法和水热法进行制备,采用的催化剂载体为ZSM-5分子筛或碳布。碳布在使用前需预处理以除去表面的油污,将其在100 ℃浓硝酸中加热回流2 h,分别用去离子水和乙醇洗涤,自然晾干把碳布剪成合适尺寸(0.5 cm×0.5 cm)备用。

1.3.1 浸渍法 将一定量的钼酸铵在去离子水中溶解,搅拌均匀。加入一定量的ZSM-5分子筛或预处理好的碳布作为载体,将混合溶液倒入50 mL聚四氟反应釜,放入鼓风干燥箱中,60 ℃下维持12 h。取出,自然冷却后过滤,得到前驱体。将前驱体移入石英舟,置于加热炉中,在氮气气氛下,以6 ℃/min的升温速率升至900 ℃,保持6 h,自然冷却至室温后取出,得到不同载体负载的Mo基催化剂。

1.3.2 水热法 催化剂前驱体的制备和后处理步骤与浸渍法大体相同,区别在于将混合溶液移入反应釜后并放入鼓风干燥箱,在200 ℃下反应12 h。

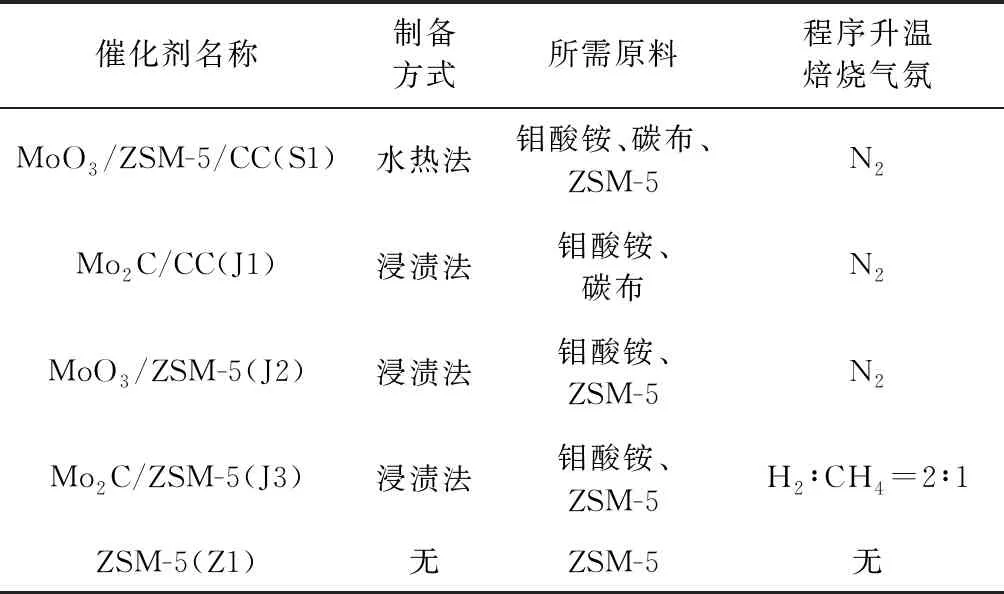

实验中制备的5种不同催化剂的具体信息见表1。

表1 不同催化剂信息Table 1 The information of different catalysts

1.4 Mo基催化剂的表征

1.4.1 SEM 样品预先喷金30 s,工作电压5 kV,放大倍数5~10 k倍。

1.4.2 XRD X射线输出功率3 kW,Cu靶,光管功率≥2.2 kW,扫描角度10~80°,扫描速率10(°)/min。

1.4.3 TEM 取少量粉末样品置于酒精中,超声分散3~15 min,用移液枪滴于支撑膜(铜网)上,待完全干燥后用于测试。测试加速电压80~200 kV,放大倍数50~2 000 k倍。

1.5 油相的催化热解

含油污泥催化热解反应在图1的间歇装置进行。将1 g粉末催化剂和30 mL油相依次加入石英反应管(450 mm×φ40 mm)的固定床间歇反应器中,将其垂直固定于立式管式加热炉中,从左端口通入流量为50 mL/min的N2,右端口接入轻质油品的冷凝回收装置。在N2气氛下吹扫10 min后,以10 ℃/min的升温速率程序升温至500 ℃,保持2 h,降温至室温后,收集三口圆底烧瓶中冷凝的油相产品,进行全馏程测试,考察反应前后油相中芳香烃含量变化。

图1 催化热解反应装置图Fig.1 Reaction unit of catalytic pyrolysis1.氮气气瓶;2.管式马弗炉;3.球形冷凝管;4.三口圆底烧瓶;5.冷凝水箱

2 结果与讨论

2.1 含油污泥成分分析

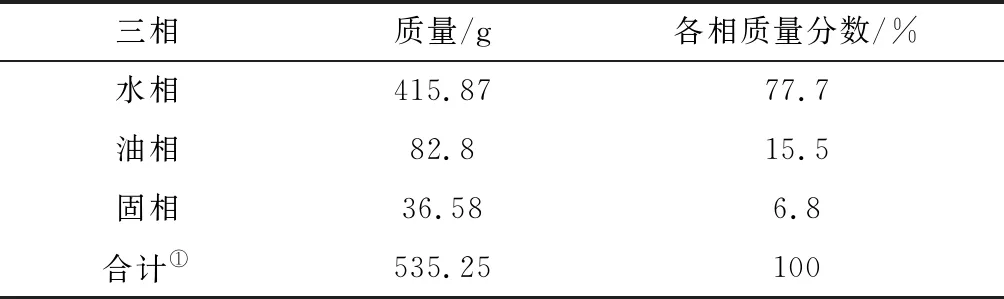

表2列出了含油污泥分离的三相质量分布情况。

表2 含油污泥三相质量分布Table 2 Mass distribution of three phase separated from oily sludge

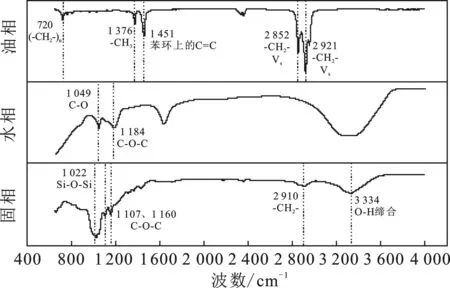

由表2可知,水相含量最高,占77.7%,其次为油相,占15.5%,固体残渣占6.8%。含油污泥分离出的三相组分的红外谱图见图2。

图2 含油污泥各相红外谱图Fig.2 Infrared spectra of each phase of oily sludge

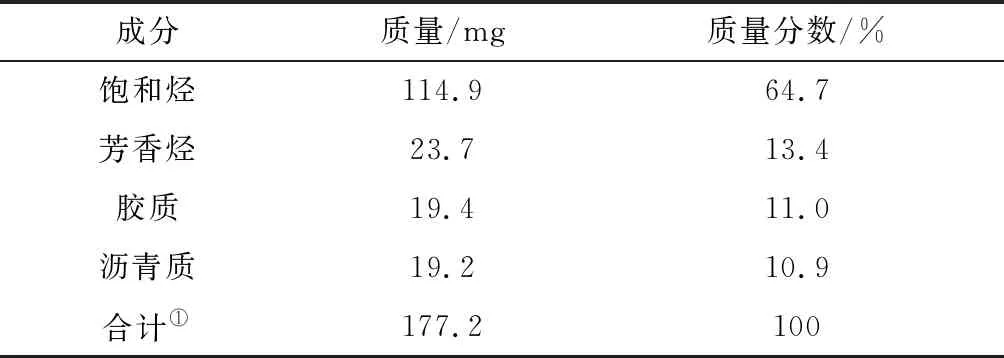

采用柱层析法进一步对油相进行了四组分(饱和烃、芳香烃、胶质、沥青质)定量分析,结果见表3。

表3 柱层析法分离出各成分含量Table 3 Column chromatography to separate the content of each component

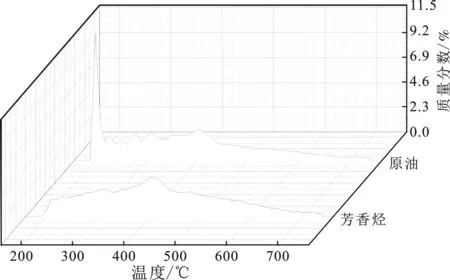

由表3可知,含油污泥油相中含量最高的为饱和烃,占64.7%,芳香烃占13.4%,胶质和沥青分别占11.0%和10.9%。油相及柱层析分离的芳香烃的全馏程测试结果见图3。

图3 原油及芳香烃全馏程结果Fig.3 Total distillation range of crude oil and aromatic hydrocarbons

由图3可知,油相的全沸程为190~740 ℃,其中质量分数为50%时对应的馏出温度为306 ℃,说明油相中重质成分含量偏高。基于常压下饱和烃的沸点数据可知,油相中大多为C11以上的饱和烷烃,还有部分属于C20以上的重油。由于油相中芳香烃的沸程范围为200~740 ℃,而沥青质与胶油的沸点远高于200 ℃,则饱和烃的沸点范围则在190~200 ℃。

2.2 催化热解结果

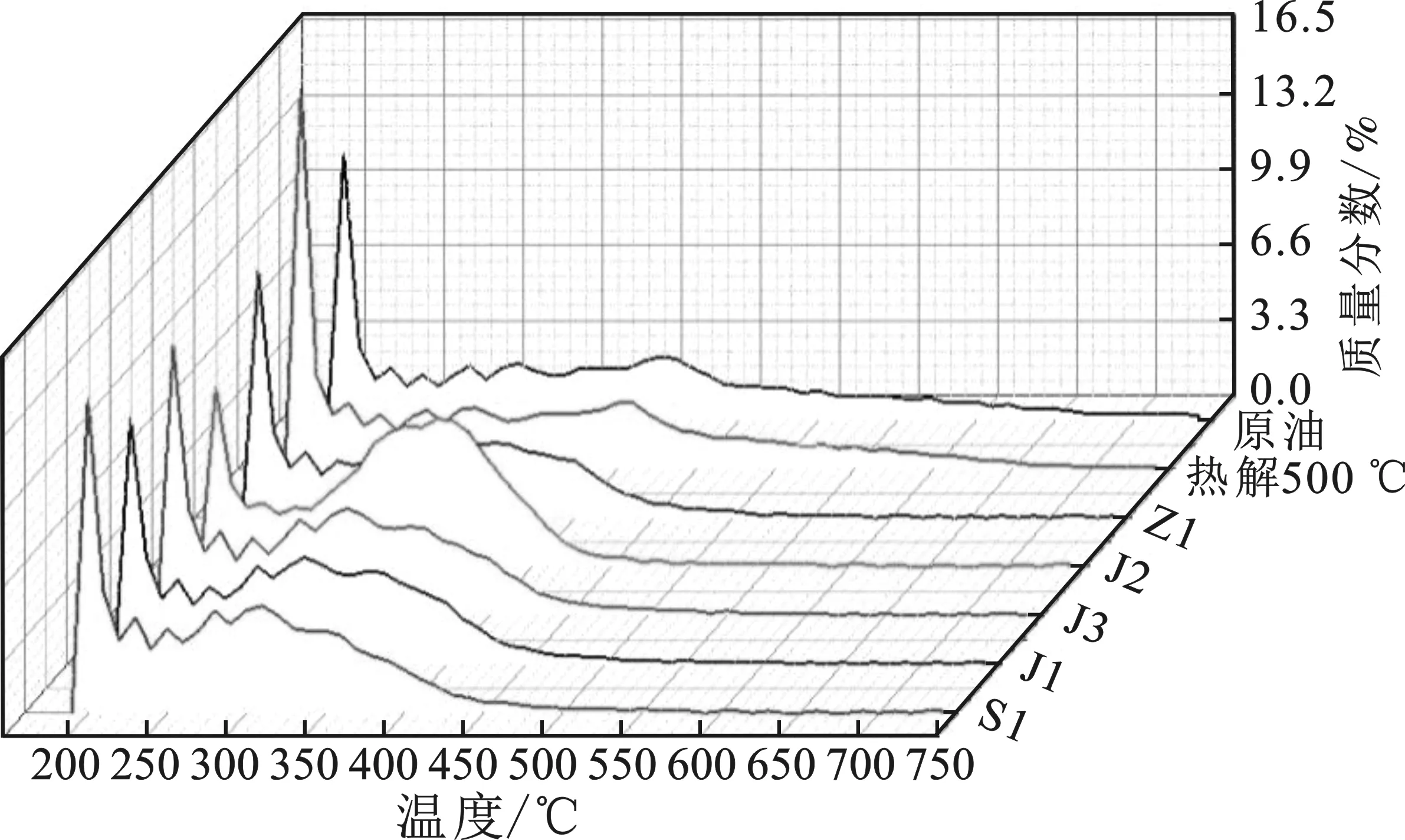

2.2.1 催化热解反应结果 5种催化剂油相催化热解反应产品的全馏程分析结果见图4。

图4 不同催化剂上油相催化热解产物的全馏程分析Fig.4 Total distillation range results of catalytic pyrolysis products over different catalysts

由图4可知,油相在500 ℃直接热解后,产物中饱和烃含量从11.9%提升至17%,芳香烃含量下降5.1%。不同催化剂的反应产物中饱和烃含量虽均有所下降,但芳香烃含量均有所提升,表明催化热解促使部分饱和烃转化成了芳香烃。值得注意的是,热解反应产物中芳香烃的沸程范围为200~650 ℃,其终馏点下降约100 ℃;催化热解后芳香烃的沸程范围缩小到200~450 ℃,终馏点下降了300 ℃。可见催化剂的加入大大促进了热解效果。5种催化剂中MoO3/ZSM-5(J2)催化剂的催化效果最佳,产物中饱和烃含量从11.9%下降至6.3%,芳香烃含量增加5.6%,芳香烃总含量增长到19%。

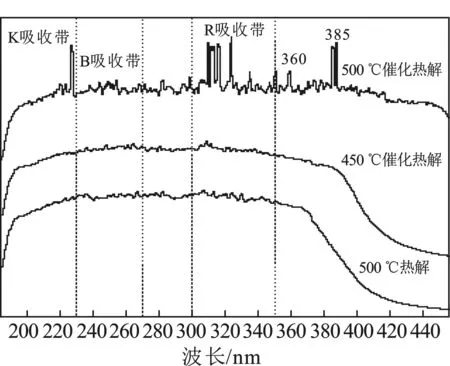

2.2.2 催化剂和反应温度对芳构化的影响 图5是不同条件下MoO3/ZSM-5(J2)催化剂上油相热解后产物的紫外吸收光谱。

图5 不同条件下油相热解产物的紫外光谱Fig.5 Ultraviolet spectra of pyrolysis products under different conditions

由图5可知,500 ℃下催化热解后,产物在230~270 nm处有明显的芳香族化合物的特征B吸收带,表明催化热解后油品中存在有苯环,360,385 nm处的紫外吸收峰则对应于苯环上接有推电子基团和拉电子基团导致深色移动出现的吸收峰。此外,光谱中还可观察到K吸收带和R吸收带,表明产物中存在有苯环与生色团,即含有π→π*或n→π*跃迁的基团的关联。

催化热解产物的K、B、R吸收带的强度均明显增强,这证明催化剂的存在进一步促使了油相中饱和烃芳构化生成了芳香烃。然而,在450 ℃下,催化热解产物的紫外谱图则与直接热解产物的紫外谱图相比变化不大,说明低于500 ℃条件下,芳构化反应无法进行。

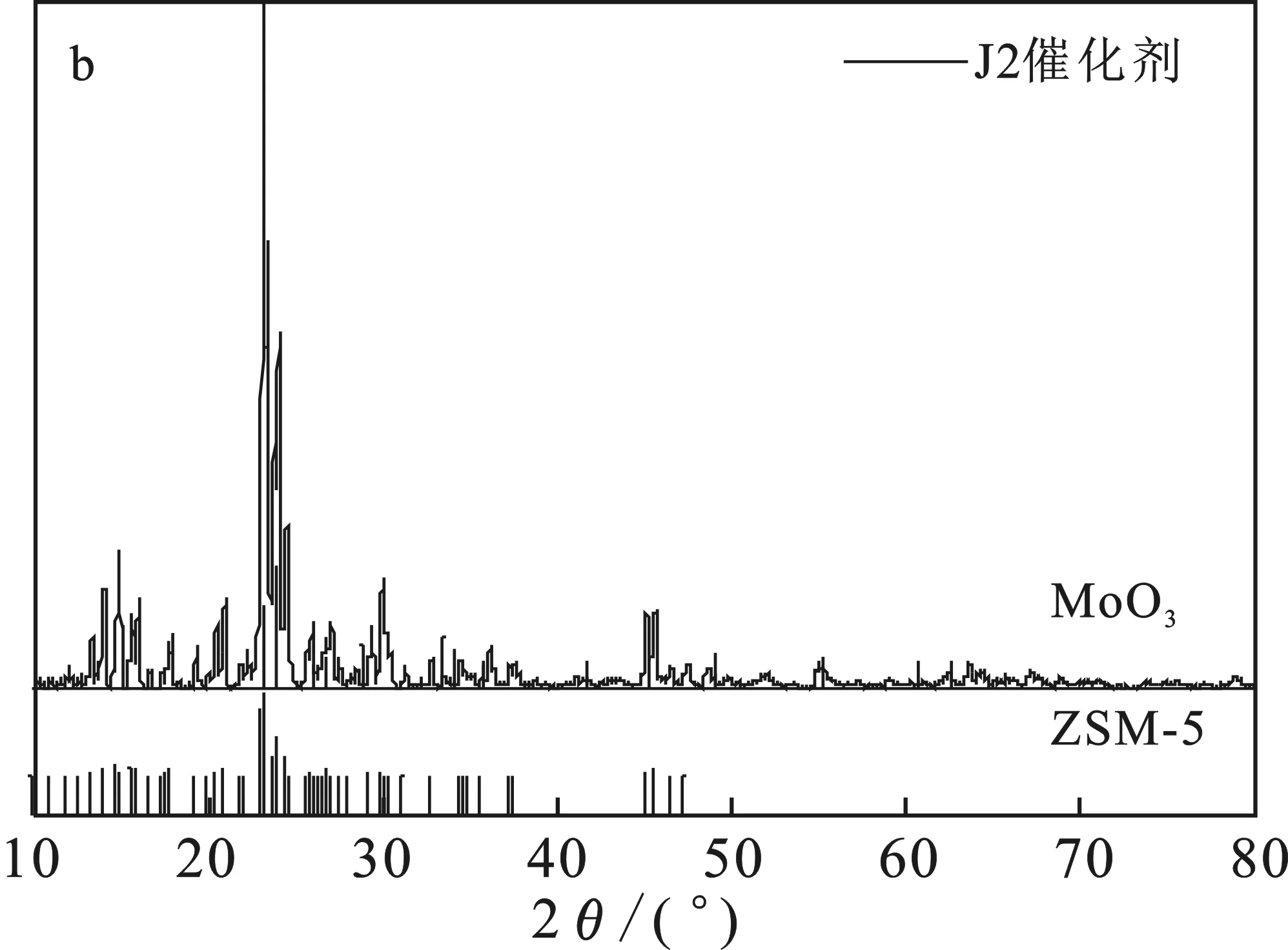

2.2.3 催化剂活性组分及载体对芳构化的影响 图6是负载在两种不同载体上的Mo2C/CC(J1)和MoO3/ZSM-5(J2)催化剂的XRD图。

图6 J1和J2催化剂XRD图Fig.6 XRD patterns of J1 and J2 catalysts(a)催化剂J1的XRD图;(b)催化剂J2的XRD图

由图6可知,以碳布为载体时,催化剂焙烧中碳布提供碳源,形成了真正的活性组分Mo2C。而以ZSM-5分子筛为载体时,活性组分仍为MoO3。两种催化剂均具有芳构化作用,产物中芳香烃相对含量增加百分比分别为3.6%和5.6%。以MoO3为活性成分的催化剂J2,对含油污泥油相催化热解芳构化更为有利。

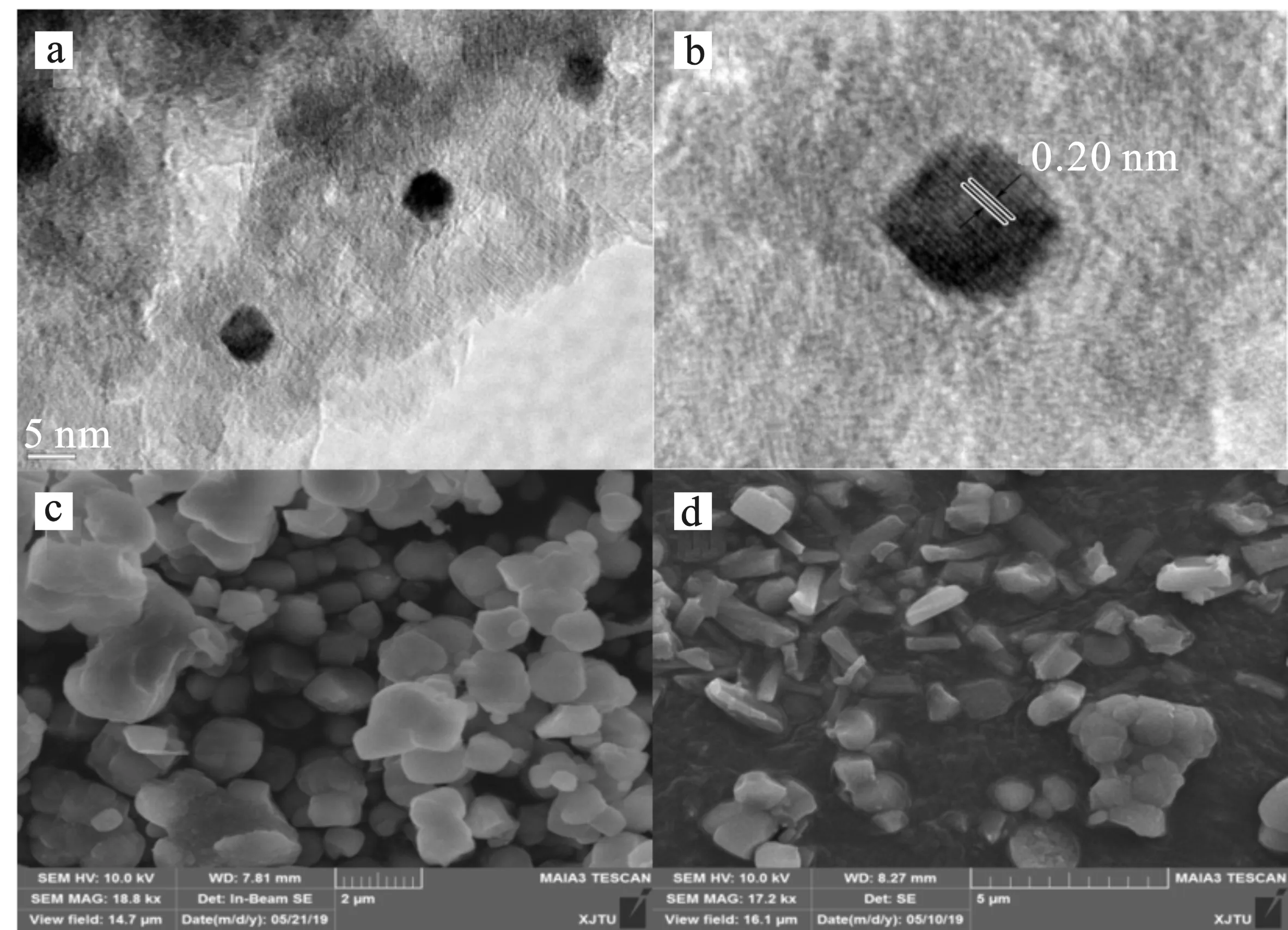

图7为不同载体负载的两种催化剂MoO3/ZSM-5(J2)和MoO3/ZSM-5/CC(S1)的电镜分析结果。

由图7(a)和图7(b)可知,J2催化剂中MoO3晶体均匀的负载在了ZSM-5分子筛上,形貌为呈小球型,直径大约为5 nm。同时,MoO3晶格条纹间距为0.20 nm,与MoO3[1 3 2]晶面相对应。由图7(c)和7(d)可知,以碳布为载体,具有复合载体的S1催化剂相比于J2催化剂,其活性颗粒分布不够均匀,多处发生团聚,这可能是导致其活性降低的主要缘故。

图7 不同催化剂的SEM或TEM图Fig.7 SEM or TEM images of different catalystsa,b:J2的TEM图;c:J2的SEM图;d:S1的SEM图

3 结论

(1)延长含油污泥经分离后,水相为77.7%,油相为15.5%,固体残渣为6.8%。水相主要成分为水;油相中饱和烃占64.7%,芳香烃占13.4%,胶质和沥青分别占11.0%和10.9%;固相主要成分为泥砂。

(2)在500 ℃下,负载催化剂MoO3/ZSM-5有力促进了油相成分中长链饱和烃转化为芳香烃,效果最佳。油相中芳香烃质量分数提高5.6%,沸程下降300 ℃,重质油明显降低。

(3)ZSM-5分子筛载体比碳布更有利于活性组分的负载,活性组分为MoO3的催化剂比活性组分为Mo2C的催化剂催化性能更好,催化热解后芳香烃产率更高。