无砟轨道基床翻浆形成条件模型试验与判别分析

2021-03-13刘孟适郭建湖连继峰

刘孟适,罗 强,郭建湖,吴 鹏,连继峰,3

(1. 西南交通大学 土木工程学院,四川 成都 610031;2. 中铁第四勘察设计院集团有限公司,湖北 武汉 430063;3. 西南科技大学 土木工程与建筑学院,四川 绵阳 621010)

翻浆冒泥通常是指在基床土质、水和列车荷载的不利组合下,路基面填料浸水软化,并以泥浆形态通过道床向外翻冒挤出的现象,主要发生于液限wL大于32%、塑性指数Ip大于12的黏土或粉质黏土构筑的普速有砟轨道铁路基床[1]。采用强度高、水稳定性好的粗粒土填料能有效减少普速铁路基床翻浆病害的产生[2]。无砟轨道基床翻浆是近年来多雨地区高速铁路路基出现的一种新的病害形式,翻浆区域附近路肩和轨道板上流淌和堆积着大量级配碎石细颗粒析出物,个别严重部位甚至引起底座局部脱空和下沉[3],一定程度上影响了轨道结构的几何平顺性和长期稳定性。

潘振华[3]研究沪宁城际铁路路基翻浆检查记录认为,与普速铁路土质基床翻浆机制不同,降雨过程中无砟轨道底座缝隙和级配碎石的低透水性容易导致路基面浸水形成水囊,级配碎石中细颗粒伴随列车高速振动下动水压力消散而发生移动,是造成翻浆的直接原因,并提出了新建线路级配碎石粒径组成采用文献[4]规定下限和降低路肩封闭层高度的防治建议。文献[5-6]对无砟轨道基床翻浆路段开展了注胶整治前、后的路基振动响应测试,发现基床翻浆降低了路基对轨道结构的支承刚度,导致轨道结构振动位移、振动速度和振动加速度较翻浆前显著增大,注胶加固能提高路基与轨道结构底座间的接触条件和振动传递性能,结构振动状态明显改善。文献[7]对翻浆路段的线路平顺性进行了分析,指出基床翻浆主要影响轨面的垂向不平顺,翻浆段轨道质量指数(TQI)超过5 mm规定维修标准,采用聚氨酯材料注胶整修后能改善轨道不平顺,但整修后期出现反弹趋势。综上可知,目前无砟轨道路基翻浆病害的研究,主要集中于基床部分颗粒外挤对轨道结构物理力学特性的影响以及相关整治技术措施,关于翻浆的成因仅存在经验上的定性认识,缺乏定量化的翻浆全过程模拟,不同气候环境地区由降雨引起的高速线路基床表层颗粒稳定性应该如何鉴别,也值得进一步探讨。

鉴于此,通过开展室内单元填土动态模型试验,模拟不同级配碎石细粒含量和持水状态、路基面离缝高度所对应的基床翻浆现象,掌握翻浆形成基本条件和影响病害严重程度的重要因素;借助文献[8]降雨入渗地表积水判据,通过对比规定降雨重现期下翻浆区域路基面等效降雨强度与路基面积水临界雨强关系,以路基面离缝积水持续时间为标准,构建考虑线路地区降雨环境作用的无砟轨道基床翻浆判别方法,并以沪宁城际铁路为例分析其离缝积水特征,可为雨水作用下高速线路基床结构的长期稳定性评价提供参考。

1 基床翻浆形成条件模型试验

1.1 翻浆病害原因分析

根据已开通运营高速线路现场调查,无砟轨道基床翻浆路段混凝土底座(或支承层)与路基面往往存在一定高度的离缝[3,5,9]。底座混凝土结构本身缺陷、列车荷载引起底座和基床结构不均匀变形、路堤和地基受上部结构自重作用产生变形和沉降等因素,造成底座与路基面之间黏结作用失效形成离缝。

当混凝土受温度应力作用产生收缩变形,易造成底座伸缩缝以及与路肩封闭层间侧缝内填充材料的开裂,进而形成渗水通道。由于底座范围路基面水平,当前设计中路肩封闭层又高于底座下路基面,致使路基面横向排水不通畅。若基床表层级配碎石渗透性较差,进入路基面的雨水短时间内将难以排除,局部聚积填充在底座与路基面离缝空间处。

在列车荷载作用下,离缝上下结构层发生相向运动,填充离缝的自由水受离缝作用体积压缩形成较高的瞬时动水压力,并向底座渗水,裂隙消散。离缝与裂隙间的渗流压差导致其间发生水的渗流,级配碎石中细颗粒受到水的渗透力作用移动而形成浑浊泥浆[10]。经过多次动水压的上升和消散过程,宏观上表现为水与细颗粒以泥浆方式从底座缝隙挤出,造成基床翻浆现象。

1.2 室内翻浆模拟试验设计

分析表明,无砟轨道基床翻浆形成条件包括离缝形成、自由水填充离缝和列车荷载作用三个方面。为确定无砟轨道基床翻浆机制,研究各关键因素如级配碎石细粒含量、离缝高度等与翻浆严重程度的相关性,通过构筑“平面单元-竖向足尺”的填土模型,进行基床翻浆室内模拟试验。

(1)试验装置及土料制备

试验所用刚性无盖长方体模型箱填土区域平面尺寸为700 mm×600 mm,以此作为路基面单元。模型箱高500 mm,底板共设置6处泄水孔,分别沿底板两长边等间距布置,用于试验过程中模型填土持水状态控制。

试验加载设备为电液伺服控制作动器,额定最大输出荷载为100 kN,最大作用频率为10 Hz,作动器加载端安装有平面尺寸550 mm×550 mm、厚度25 mm的刚性加载板,以模拟实际轨道结构底座对路基面的作用。加载板南、北向边缘安设有非接触式电涡流位移传感器,以准确测定试验过程中加载板的变形。图1为整个试验装置示意。

图1 试验装置示意

模型所用级配碎石填料来自某高速铁路施工现场,采用干筛法制备细粒含量(粒径小于0.1 mm颗粒质量分数)0%的级配碎石土料P0,其中不小于0.1 mm颗粒级配为TB 10621—2014《高速铁路设计规范》[11]规定范围中值,为分析细粒含量增加对基床翻浆现象的影响,在土料P0的基础上人为掺配质量分数20%的细粒土得到土料P20。密度计颗粒分析试验表明[12],试验所用掺配细粒土中粉粒含量为85.5%,黏粒仅占14.2%。由于细粒常黏附于粗粒表面,使得干筛法配制土料的细粒含量与实际存在差别,故在土料配制完成后采用水洗湿筛法测定P0、P20的实际细粒含量分别为4.1%、22.3%。由于当前路基填筑中大多采用简便易行的干筛法确定填料级配[12-13],以下级配碎石细粒含量均指干筛法测定数据。

图2、表1示出了试验土料级配曲线和级配特征参数,可知土料P0粒径级配满足规范[11]要求;P20的颗粒组成以及不均匀系数也符合规定,只是细粒含量明显高于规范上限。

图2 试验土料粒径级配曲线

表1 级配特征参数

参照文献[12]对土料进行Z3重型击实试验,相应干密度-含水率关系见图3。采用三点二次插值函数法[14],计算得到土料P0最大干密度ρd1,max=2.24 g/cm3,最优含水率wopt,1=2.7%,P20相应ρd2,max=2.34 g/cm3,wopt,2=4.9%。模型填筑前在模型箱底部摊铺50 mm厚均匀砾石透水层,便于试验过程中上部级配碎石填土的渗流水通过砾石层从泄水孔排出。砾石透水层与填土接触面自上而下依次铺设孔径2 mm和0.1 mm筛网,避免填土细颗粒进入透水层。模型填土厚度H=400 mm,与实际基床表层厚度一致,采用体积-质量控制法、按0.97压实系数对模型分4层均匀填筑。模型填筑完毕后,采用水头饱和法自下而上对填土进行饱和,直至表面出现自由水膜。

图3 土料干密度-含水率关系曲线

(2)模型填土渗透系数测定

模型填土饱和完成后,继续打开底部泄水孔阀门,对模型表面注水使持续出现约5 mm水膜,待渗流稳定后收集泄水孔一定时间间隔t内的渗水体积V,将模型填土底面作为基准面,则表面仅近似存在H大小的位置水头,模型填土表面与底面间的水力坡降i为

(1)

式中:ΔZ为模型填土表面与底面间渗流总水头差;L为渗流路径。

参照Darcy定律[15],模型填土渗透系数k可计算为

(2)

式中:A为模型填土横截面面积。

(3)加载方案及试验条件控制

利用作动器带动加载板对模型表面施加循环荷载。试验加载分为应力和变形控制两种方式,分别对应加载板与模型表面无离缝和有离缝条件。应力控制式荷载波形为正弦波,参考无砟轨道路基面动荷载基本作用频率实测值[16],模型加载频率为4 Hz;加载静应力为σs=20 kPa,循环应力σd=40 kPa,则对应最大应力为σmax=60 kPa,荷载作用次数1万次。

变形控制式加载仍为频率4 Hz的正弦波,加载板循环变形最大输出值为δ,以加载板与模型初始表面接触作为平衡位置,使加载板在平衡位置发生±δ/2的变形幅值进行加载(以填土方向为正,反之为负),作用次数1万次。为准确确定加载离缝高度,变形加载过程中实时记录作动器荷重传感器读数峰值,即模型填土实际受荷最大值σr;在试验前、后分别测定模型填土事前刚度系数K1和事后刚度系数K2,并假定整个变形加载过程中刚度系数恒定为K= (K1+K2)/2。如图4所示,加载某时刻填土瞬时弹性变形、表面竖向累积变形以及瞬时加载离缝高度可分别按计算为

图4 变形加载控制示意

(3)

Sp=δ/2-Se

(4)

h′=δ/2+Sp=δ-Se

(5)

式中:Se为模型填土瞬时弹性变形;Sp为该时刻模型填土表面的竖向累积变形;h′ 为瞬时离缝高度。

试验模型持水状态控制为潮湿、表面积水和饱和表面无积水三种工况:潮湿状态模拟实际工程中填料处于非饱和、离缝无自由水填充的环境,表面积水模拟路基面积水导致离缝充满水膜,饱和表面无积水模拟填料饱和但离缝无水的情况。

潮湿状态具体操作为:始终打开模型箱泄水孔,向模型表面不断注水,待泄水孔形成均匀渗流后停止注水,静置模型直至表面无明显积水、泄水孔无水流出。表面积水状态的控制为在填土饱和条件下关闭泄水孔,自模型表面注水直至形成充满离缝的积水。饱和表面无积水状态的操作可在填土饱和条件下关闭泄水孔,排除模型表面积水。表2为各试验模型编号及加载方式。

表2 试验方案

1.3 试验数据及现象

(1)细粒含量与级配碎石渗透系数关系

图5为采用自由下渗法测定的级配碎石渗透系数k随细粒含量wfc变化规律,图中同时示出了文献[17-18]的细粒含量3%、7%级配碎石渗透系数。由图5可知细粒含量对级配碎石渗透系数影响显著,wfc=0%时级配碎石渗透系数k0=1.06×10-2cm/s,属于强透水性土[19];随着细粒填充效应增加[20],渗透系数呈指数型降低,最终在wfc=20%时相应k20=4.37×10-6cm/s,渗透性等级变为微透水性。

图5 级配碎石渗透系数与细粒含量关系

(2)变形控制加载过程离缝高度变化特征

图6为模型变形控制加载过程中Se和h′ 随加载次数N的变化情况。在δ固定情况下,伴随N不断增加,加载初期因填土受荷致使Sp发展迅速,模型表面高度下降,相应Se逐渐减小,根据式(5)可知h′ 不断增大;同时,Se的减小使填土所受荷载水平降低,Sp变化速率减缓[21],故此后h′ 变化逐渐趋于平缓。定义整个加载过程的离缝高度平均值h作为模型离缝表征值,各模型h值参见表3。

图6 Se和h′ 随N的变化(模型P0-CD2)

表3 模型变形控制加载离缝特征值

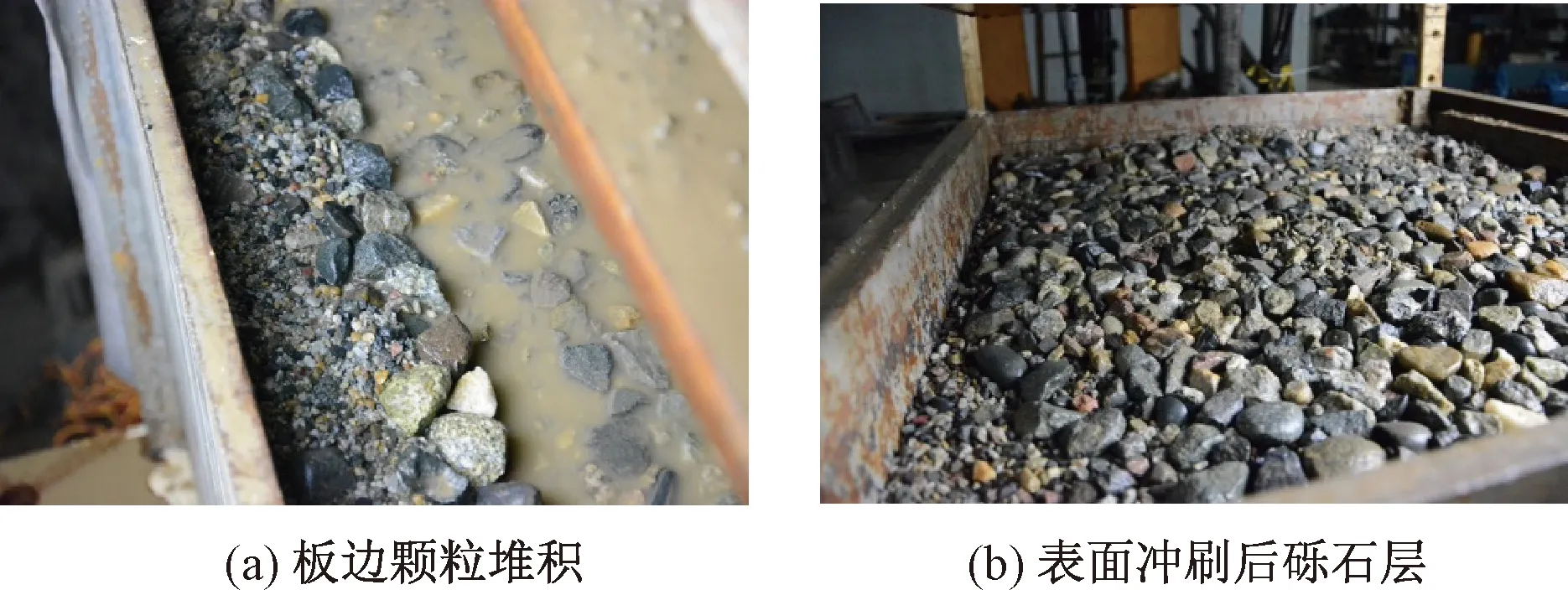

(3)模型试验翻浆现象

表4归纳了模型加载过程中主要的试验现象,图7~图10为试验后模型表面呈现的典型状态。模型P0-CS、P0-CD1~P0-CD3、P0-JS、P20-CS、P20-CD1、P20-CD2和P20-JS直至加载结束均无翻浆现象发生。模型P0-JD1~P0-JD3和P20-JD1在加载时,积水不断从离缝处挤出,模型表面依次出现浑浊泥浆→离缝间水流冲刷携出颗粒并在板边堆积→剩余颗粒形成松散均匀砾石层的翻浆过程;随着离缝高度增加,土料P0开始出现浑水现象所对应的荷载作用次数不断减小,且模型P0-JD1仅发生局部翻浆,破坏程度弱于模型P0-JD2和P0-JD3的全加载范围翻浆;收集板边堆积的被冲刷颗粒进行筛分试验发现,粒径0.5~10 mm范围颗粒的质量分数为82.1%,与沪宁城际铁路现场基床翻浆携出颗粒粒径基本一致[3],而大部分小于0.5 mm的颗粒则与水混合成泥浆流失;土料P20的颗粒携出量明显大于土料P0,翻浆程度较P0更为剧烈。模型P0-WD1在加载时板边局部仅有浑浊度不高的水冒出,无颗粒移动发生;P0-WD2则出现弱于同等离缝高度模型P0-JD3的局部翻浆现象。

表4 翻浆模型试验现象

图7 模型潮湿状态加载后表面

图8 模型P0-JD3加载后翻浆现象

图9 模型P20-JD1加载后翻浆现象

图10 土料P0饱和表面无积水有离缝加载后模型表面

1.4 试验结果分析

根据室内翻浆模型试验结果,结合高速铁路无砟轨道实际工况,分析认为:

(1)底座与路基面无离缝存在情况下不会发生翻浆,且不受级配碎石持水状态影响(如模型P0-CS、P0-JS、P20-CS、P20-JS)。此时上部轨道结构传递的列车荷载主要由强度较高的级配碎石颗粒骨架承担,颗粒间上升的超孔隙水压不致引起土颗粒的移动。

(2)级配碎石处于潮湿状态的有离缝情况下也不会翻浆(如模型P0-CD1~P0-CD3、P20-CD1、P20-CD2)。离缝与路基面间无渗流产生,不存在促使土颗粒发生移动的渗透力作用。

(3)级配碎石在表面积水有离缝加载条件下出现明显翻浆现象,翻浆剧烈程度与离缝高度呈正相关(如模型P0-JD1~P0-JD3)。受荷时离缝体积压缩,离缝间积水在路基面发生渗流冲刷,表面颗粒受到足够的渗透力作用发生移动造成翻浆。而离缝越高使得体积压缩程度越大,相同加载频率下产生的冲刷水流速度越快,颗粒受到的渗透力越大[22],翻浆现象也就越早出现。

(4)级配碎石在饱和表面无积水状态的有离缝加载下,翻浆显现程度随离缝高度增加而提高,最终出现局部翻浆(如模型P0-WD1~P0-WD2)。离缝高度较小时,由于离缝间不存在积水,无冲刷水流,故翻浆现象不显著;随着离缝高度增加,土体所受荷载水平增大,若土中水位高度仍保持不变,因土体表面出现明显竖向累积变形,逐渐形成表面有积水加载状态,导致翻浆现象发生。

(5)翻浆剧烈程度随级配碎石细粒含量提高而加剧(如模型P20-JD1)。土中颗粒移动临界渗透力与粒径呈正比[23],级配碎石细粒含量越高,相同渗透力下可发生移动的颗粒数量就越多,翻浆也就越剧烈。

(6)试验证明了离缝形成、离缝范围积水和列车荷载作用是翻浆形成的三个基本要素,三者必须同时存在才会产生无砟轨道基床翻浆。

2 无砟轨道路基面离缝积水分析

2.1 Mein-Larson降雨入渗地表积水判据[8]

某时段内渗入单位面积土中水的体积称为该时段土的入渗量,以Fs表示;Fs随时间t的变化率fc=dFs/dt定义为土的入渗率;在充分供水条件下相应入渗率称为土的入渗能力fp[24]。文献[25]在具有相同初始含水率、地表充分供水的均质土饱和下渗前提下,根据Darcy定律提出了式(6)所示的经典积水入渗方程。随湿润峰入渗距离zw或入渗量Fs的增加,fp呈现负幂函数型降低的规律,当zw或Fs增大至正无穷时fp趋近于ks。

(6)

式中:ks为土体饱和渗透系数;H0为地表积水厚度;Hi为湿润峰处基质吸力水头;θi为土体初始含水率;θs为土体饱和含水率。

文献[8]在Green-Ampt模型基础上,分析了稳定降雨条件的入渗过程,据此推导了降雨入渗中地表积水判据,只有当降雨强度大于土体的入渗能力,地表才会因供水“过量”出现积水。假定降雨历时内降雨强度I恒为常数,则土体实际入渗率和表面积水状况可根据降雨强弱分别考虑为如下两种情形:

(1)I≤ks,由式(6)可知降雨强度小于土体最小入渗能力,所有雨水均被土体渗流吸收,整个降雨过程中土体表面不会形成积水,土体实际入渗率等于降雨强度,即fc=I。

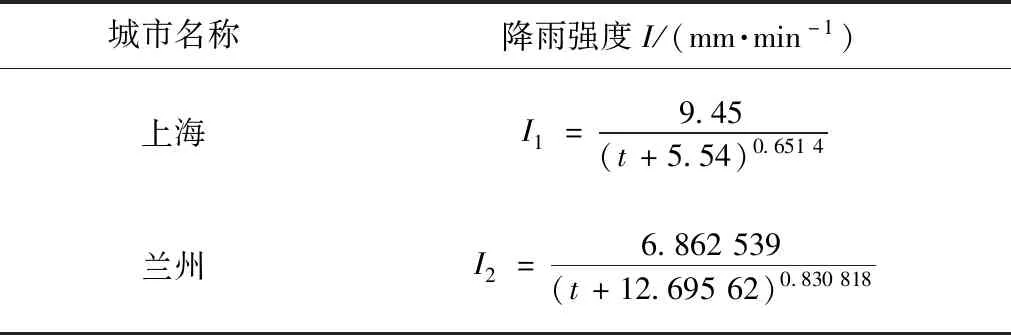

(2)I>ks,降雨入渗初期zw和Fs较小,相应ks 假定情形(2)中降雨积水前土中仍为自上而下的饱和入渗,根据fp随入渗量Fs的增加而降低的规律,且积水前实际入渗率始终为fc=I,最终确定在降雨历时t下土体表面恰好达到积水条件fc=fp=I所需临界降雨强度Ic,见式(7)。对于广泛构筑高速铁路基床的粗粒土填料而言,较小的基质吸力仅在降雨历时初期对Ic存在影响,随着t的增加Ic迅速趋近ks。 (7) 无砟轨道路基上覆封闭不透水混凝土材料,大部分降落至轨道结构的雨水可直接经顶面向线路两侧横向排出[11],仅底座伸缩缝或侧缝内开裂的填充材料存在渗水通道[3,5-6]。通常纵连式轨道结构底座侧缝仅发生少量轻微翻浆,翻浆病害严重部位多位于受力集中、离缝显现的分块底座端部附近,泥浆从底座间伸缩缝及其相邻纵向侧缝大量冒出[5],故重点对单元板式轨道结构底座端部翻浆区域的裂隙进行水力计算。 降雨过程中,裂隙通道渗水量与裂隙的降雨汇水以及自身渗透性相关联,分析如下。 (1)裂隙降雨汇水流量 地区降雨强度规律通常以降雨历时为横坐标、各历时最大平均雨强为纵坐标的降雨强度-历时曲线(I-t曲线)表示。确定的I-t关系不仅与地区所处地理位置有关,还与降雨发生的保证率即重现期T存在联系,某地区一定T下的I随t的增加呈逐渐衰减趋势[24,26]。 设底座和轨道板尺寸(长×宽)分别为L1×B1、L2×B2,若伸缩缝冒浆裂隙J1沿整个底座宽度方向出现,取J1长度l1=B1,四周相邻冒浆侧缝J2的长度均为l2,且l2始终小于0.5L1。如图11所示,降落雨水主要在轨道板及其两侧底座表面汇集,假定汇水面雨水仅向直线距离最近的底座边缘流动,则J1的汇水区域A1,1是以底座伸缩缝为其中一条对角线的正方形X1X2X3X4,J2汇水面积A1,2视长度l2而定,当l2≤B1/2时考虑为图11(a)中的S△X1Y1Y2,l2>B1/2为图11(b)中的梯形S四边形X1Y3Y4X2。 图11 单元板式轨道结构翻浆区域裂隙汇水示意图 降雨期间忽略雨水在汇水面上的径流时间,进入裂隙的汇水流量Qc即为汇水面积与降雨强度的乘积,可根据式(8)、式(9)进行计算。 (8) (9) (2)裂隙渗流通水量 (10) (11) Qf=q·l (12) 式中:l为裂隙长度;ν为水的运动黏滞系数,20 ℃时取1.007×10-6m2/s;g为重力加速度,本文取g=9.8 m/s2。 从式(8)、式(9)可以看出,在固定降雨重现期下,若已知轨道结构尺寸和裂隙长度,则单一裂隙汇水流量Qc随降雨历时t的变化规律与地区降雨强度一致,如图12中曲线AD所示。当整个降雨历时过程中Qc始终小于自身通水量Qf,则裂隙渗水流量Qin=Qc;又如图12中折线BCD所示,如果在t小于某历时tp条件下相应Qc大于Qf,则过大的降雨汇水量超过裂隙本身的透水能力,雨水通过裂隙只能按Qin=Qf进行渗入,而后t大于tp使得Qc低于Qf,Qin又开始只受Qc控制。故任意降雨历时的Qin取决于Qc和Qf中的较小值。 图12 裂隙渗水流量随降雨历时变化曲线 假定自底座裂隙J1和J2渗入的水量在翻浆路基面均匀竖直下渗,定义裂隙渗水总流量与翻浆面积之比为路基面等效降雨强度Ie,则Ie的表达式为 (13) 式中:Qin,i为第i处裂隙渗水流量;Qc,i为第i处裂隙汇水流量,不同位置的裂隙可按式(8)或式(9)计算;Qf,i为第i处裂隙通水量,根据Re的大小按式(11)、式(12)确定;A2为路基面翻浆区域面积。 考虑底座下路基土体的入渗特性主要由基床表层填料决定,由2.1节可知,当翻浆区域路基面等效降雨强度大于基床表层填料的积水临界降雨强度,表明对应路基面的供水条件超过填料的入渗能力,离缝位置将会形成积水。因此,规定降雨重现期[T]下任意降雨历时t所对应Ie(t)与Ic(t)之比F(t),作为该时刻路基面离缝积水的判据 (14) 式中:F(t)为路基面降雨强度比,F(t)>1表明离缝产生积水;Ie(t)为降雨历时t下的等效降雨强度;Ic(t)为降雨历时t下基床表层填料的积水临界降雨强度。 若F(t)>1的降雨历时区间为[t1,t2](其中0≤t1≤t2<+∞),可按式(15)计算路基面离缝积水持续时间(简称离缝积水持时) td=t2-t1 (15) 结合式(7)~式(15)分析可知,td主要受基床表层填料饱和渗透系数、线路地区降雨强度和裂隙几何尺寸的影响,饱和渗透系数越小、降雨强度以及裂隙的几何尺寸越大,离缝积水持时越长。在线路运营期间,长时间的离缝积水容易受到列车荷载反复作用产生基床翻浆。可根据td是否超过翻浆形成的积水时间阈值,提出判定无砟轨道基床翻浆的方法,即“雨强-积水法”: (16) 式中:[t]为形成翻浆的离缝积水时间阈值,由基床表层填料类型、离缝高度、形成翻浆的荷载次数、列车运营编组形式、列车速度和列车追踪时间等决定。 以翻浆病害典型出现的沪宁城际铁路为例,采用“雨强-积水法”对广泛铺设CRTS-Ⅰ型板式无砟轨道的路基面离缝积水以及翻浆现象进行判断。沪宁城际铁路基床表层级配碎石中小于0.1 mm颗粒含量高达10%[3,18],由图5中级配碎石细粒含量与渗透系数的关系得到相应k10=7.02×10-4cm/s,参照文献[29-30]确定θi=4.8%,θs=6.1%,Hi=500 mm。 (1)几何参数 取轨道结构尺寸L1=20×103mm,B1=3 000 mm、L2=4 962 mm、B2=2 400 mm。现场调查发现基床翻浆主要发生在以底座伸缩缝为中心、沿纵向5 m范围内[5],对应A2=15×106mm2,区域内J1和J2渗水裂隙的长度分别取l1=3 000 mm、l2=2 500 mm,则由图11(b)可知,此时裂隙总汇水面积与翻浆面积相等。 文献[31]进行的无砟轨道长期温度观测认为,底座温度在冬、夏两季达到极值,变化幅值约为30 ℃。针对沪宁城际铁路基床翻浆通常在每年降雨量相对充沛且温度适中的3—4月集中显现[3],算例中考虑底座温度变化范围ΔT=15 ℃,则按式(17)计算的底座填缝材料温缩裂隙宽度归纳于表5。 表5 翻浆区域裂隙宽度计算结果 e=α·ΔT·Lx (17) 式中:α为材料线膨胀系数,混凝土α1=1.0×10-5℃-1,沥青混凝土α2=2.1×10-5℃-1 [31];Lx为引起材料温缩变形相对应的结构尺寸。 (2)翻浆判定 针对J=1的自由下渗状态,由式(10)~式(12)计算得到裂隙J1在宽度e1=3.00 mm下形成紊流所对应的通水量Qf1=9.64×108mm3/min,裂隙J2在e2=0.54 mm层流状态的通水量Qf2=1.92×107mm3/min。应用表6中上海地区在[T]=1 a标准下统计得到的城市暴雨强度公式作为沪宁城际铁路沿线降雨强度I1[32],图13示出了由降雨引起的裂隙J1和J2汇水流量Qc,1、Qc,2随t的变化情况。整个历时中J1和J2的汇水流量均小于自身通水量,路基面等效降雨强度Ie,1仅由裂隙的降雨汇水决定。在沪宁城际铁路渗水裂隙总汇水面积等于翻浆面积的前提下,根据式(13)可知此时Ie,1即为大气降雨强度I1。 表6 城市暴雨强度公式(T=1 a) 图13 裂隙降雨汇水流量与通水量关系 联立式(7)、式(13)和式(14),图14绘出了各降雨历时下沪宁城际铁路路基面降雨强度比F1(t),图中同时对比了相同条件下兰州地区的路基面降雨强度比F2(t)(相应[T]=1 a的降雨强度I2如表5所示)。在降雨入渗初期,级配碎石积水临界雨强Ic,g迅速趋近于饱和渗透系数k10,导致F1(t)和F2(t)随着t的增大均表现为短时增加;当t>10 min 后,Ic,g基本不再变化,F1(t)和F2(t)因仅受降雨强度控制而与t呈负相关。采用迭代法求得F1(t)>1的历时区间为[0,90],由式(15)得到相应离缝积水持时td,1=90 min;F2(t)在整个历时中恒小于1,1年一遇的降雨不会引起兰州地区高速铁路路基面离缝积水,离缝积水持时td,2=0。 图14 路基面降雨强度比随降雨历时变化 沪宁城际铁路列车运营速度300 km/h,运营列车由2辆拖车(T)和6辆动车(M)构成编组,列车全长201.4 m,同一方向列车间追踪间隔时间取4 min[33]。以1.3节中模型P0-JD3在离缝高度h=3.19 mm过轴440次出现浑水泥浆现象作为算例的翻浆起始条件,则换算后得到的[t]=52.56 min。在1年一遇的降雨条件下,根据“雨强-积水法”分析可知,采用细粒含量10%的级配碎石填筑的沪宁城际铁路基床表层,其td,1比[t]大71.2%,路基面离缝积水持时超过允许值,其间容易受到列车荷载多次作用,使得填料中细颗粒因水流的冲刷而发生移动,这也是位于多雨地区的沪宁城际铁路在线路运营期间出现严重翻浆病害的重要原因之一。同条件下位于半干旱地区的兰州td,2=0,说明细粒含量10%的级配碎石入渗能力能够适应该地区1年一遇的降雨强度。因此,高速铁路无砟轨道基床结构设计施工中,应严格控制级配碎石的细粒含量,保证由其渗透系数决定的积水临界雨强大于线路所在地区路基面等效雨强。 基于加载板离缝设置、级配碎石细粒含量和持水状态不同的单元填土动态模型试验,确定了无砟轨道基床翻浆形成的基本要素,结合降雨中路基面等效降雨强度和离缝积水持续时间分析,提出了无砟轨道基床翻浆判别方法,得到以下结论: (1)离缝形成、离缝积水和列车荷载作用是形成无砟轨道基床翻浆的必要条件,离缝高度和基床表层级配碎石填料细粒含量增加会加剧翻浆严重程度,使发生翻浆所需荷载作用次数减小及颗粒携出量增多。 (2)以路基面离缝积水持续时间td内承受的列车荷载达到翻浆形成的作用次数为条件,提出了判定无砟轨道基床翻浆的“雨强-积水法”。其中,td可根据翻浆区域路基面等效降雨强度Ie和积水临界雨强Ic比值F(t)>1所对应的降雨历时区间长度计算得到。 (3)分析发现,地处多雨地区的沪宁城际铁路CRTS-Ⅰ型板式无砟轨道在1年一遇的降雨下,底座伸缩缝位置的路基面离缝长时间处于积水状态,表明沪宁城际铁路的高细粒含量级配碎石基床表层透水能力与线路所在地的降雨环境不匹配。2.2 无砟轨道渗水裂隙水力计算

2.3 基于离缝积水持续时间的基床翻浆判定

3 应用实例

4 结论