车载电缆终端非线性应控管改善畸变电场分布的优化研究

2021-03-13李丽妮白龙雷车雨轩周利军

郭 蕾,李丽妮,白龙雷,车雨轩,余 洋,周利军

(西南交通大学 电气工程学院,四川 成都 611756)

近年来,我国在高铁列车核心技术方面的研究不断取得突破,高速动车组在运行速度不断提高的情况下,对于运行安全及可靠性也提出了更高的要求[1]。作为列车电能传输的核心设备,车载乙丙橡胶电缆及终端的可靠性直接影响动车组的运行安全[2],尤其是绝缘能力薄弱的电缆终端部分,其故障发生率占到所有车载电缆事故的70%以上[3],是动车组可靠运行的巨大隐患。因此有必要对终端内部结构及特征进行全面分析,以降低故障发生率。经现场电缆炸裂事故分析发现,终端故障均是由内部电场发生严重畸变引起的[4],而终端内部存在气隙、导电微粒等杂质或遭受雷击过电压作用时,电场畸变状况会急剧恶化,导致终端击穿事故的频发。因此,研究并优化电缆终端在不同运行故障下的内部电场分布状况,提高车载电缆整体绝缘性能,对于保障动车组安全运行具有重要意义。

车载电缆终端由于安装部位的限制,大多采用热缩式终端结构,其电缆本体乙丙橡胶(Ethylene-Propylene Rubber, EPR)绝缘与附件氯丁橡胶(Chloroprene or Neoprene Rubber,CR)应力控制管(以下简称应控管)之间介电常数差别较大,且终端制作过程中,该双层复合介质间易混入杂质或因热缩不均产生气隙,致使终端内部电场分布不均匀。同时,由于运行过程中EPR绝缘的电导率受温度影响呈逐渐增大趋势,EPR与CR间电导率差异逐渐增大,导致EPR/CR介质中电场不均匀程度加剧,造成终端故障的频繁出现。

目前,国内外学者围绕电缆电场分布优化问题展开了大量研究[5-11],取得了丰硕的成果。文献[5]研究了电缆接头中存在缺陷时的电场分布,探究了影响电场分布的主要因素,得出缺陷处电场畸变远大于周围绝缘材料的电场分布。文献[6]研究了电缆终端气隙缺陷附近电场的分布特征,表明气隙位置的场强与其他位置差别达几个数量级。文献[7]利用电场仿真与老化实验相结合的方式,探究了气隙缺陷处放电特征,认为气隙缺陷处电场的集中是导致绝缘被不断烧蚀并最终击穿的重要原因。文献[8]研发出填充弹性高介质材料并使用于电缆终端,能够使终端电场分布更加均匀。文献[9]从中间接头处不同材料的非线性关系入手,分析了绝缘交界面的场强分布,得出使电缆绝缘与附件绝缘的电导率相匹配,是优化接头电场分布的重要措施。ABB及Raychem公司在电缆本体与附件绝缘间使用非线性材料控制层,对其交界面处空间电荷的消散起到了显著作用。非线性材料对于提高电缆终端的绝缘性能具有公认的效果,但对于利用非线性材料改善各类运行条件终端复合介质处的电场分布状况,并在动车组电缆中安全有效使用,目前仍需要做大量的探究工作。

本文将非线性电导率材料混入附件应控管中,利用非线性材料在低场强下为高电阻,且随场强增大逐渐减小的特性,达到均匀电场分布的目的[12]。同时,采用多物理场仿真软件Comosol Multiphysics模拟了应控管中非线性材料电导对终端内电场强度的依赖性,实现了材料性能参数与电场大小的自适应匹配,探究了在各类运行条件下车载电缆终端内部电场分布的优化效果。最后分别对两种电缆终端进行耐压实验分析,并进一步研究电缆终端的局部放电活动,对提高EPR车载电缆终端的绝缘性能及运行可靠性,具有重要的参考价值。

1 车载电缆终端模型

1.1 终端结构模型

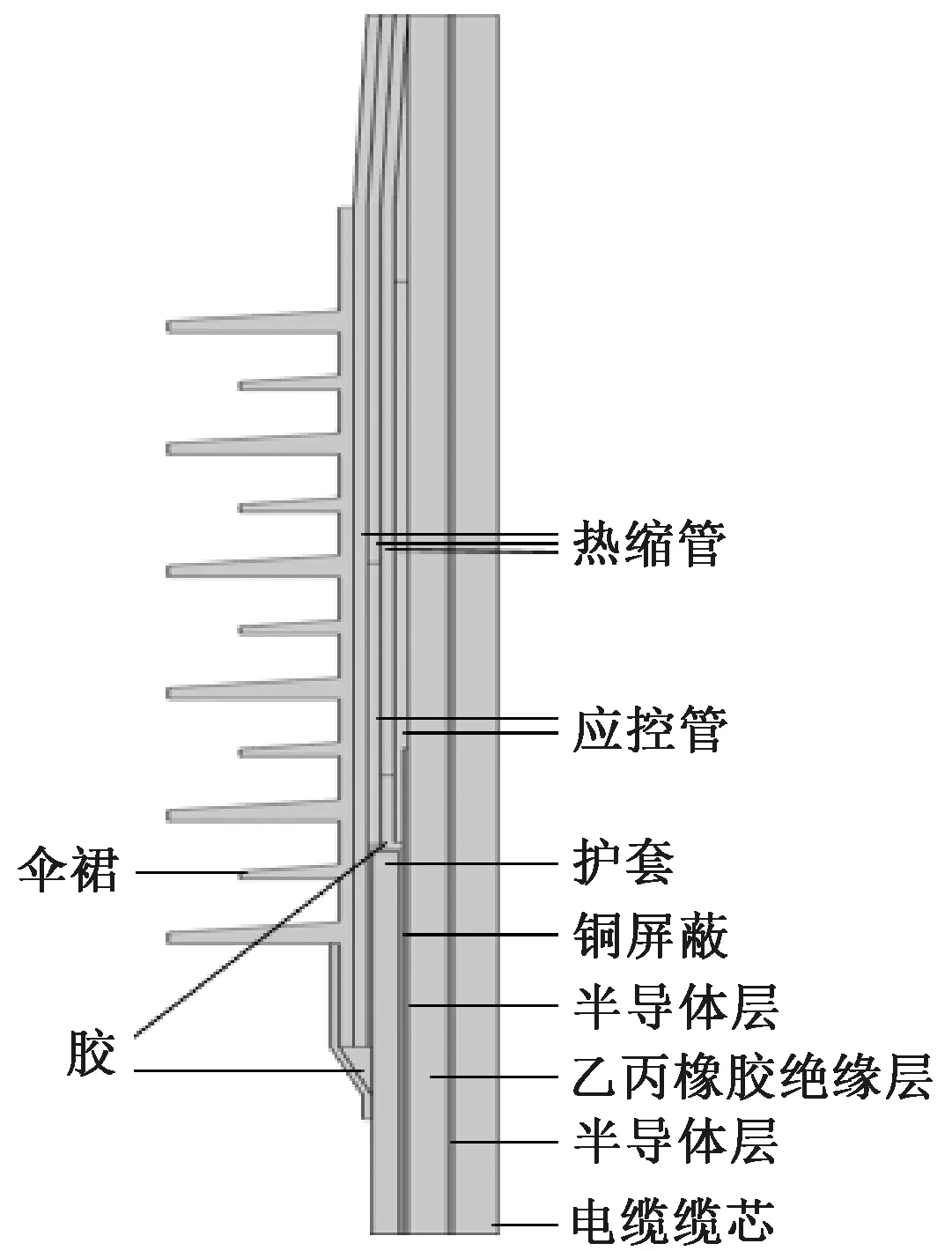

电缆终端是电力输电系统的重要组成部分,按照制作工艺可分为冷缩式和热缩式电缆终端,由于安装和运行条件的限制,对于长期运行的电力机车,常使用热缩式电缆终端。热缩式终端制作时将电缆外半导体层及其以外的结构截断,使用应控管、热缩管、胶等材料热缩连接,本文的实验分析都以热缩式电缆终端为基础。

根据电力机车电缆终端实际结构,本文选用轴对称场对应的柱坐标作为建模的坐标形式,设计电缆终端全长507 mm,以1∶1的比例搭建终端模型,图1所示为27.5 kV车载电缆柔性终端模型。

图1 27.5 kV车载电缆柔性终端模型

本研究旨在分析电缆终端电场分布,需要的材料参数为各层材料的相对介电常数和参考电导率[9],电缆终端材料参数见表 1。通过更换应控管材料的电导率,以实现改善电缆终端电场分布的作用[13]。

表1 电缆终端材料参数

1.2 材料导电率参数的研究

应控管的电导率是决定电缆终端电场强度的重要参数[14-15]。通过选用不同电导率的应控管材料,研究其在同一运行条件下对电缆终端电场分布的优化效果。基于实验条件,选用非线性及高介质材料作为应控管材料。制备直径为90 mm、厚度约2 mm的圆片状非线性和高介质应控管材料样品各5个,分别标号为F1~F5,G1~G5,具体编号见表2。

表2 材料试样编号

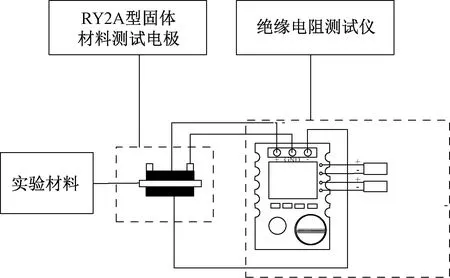

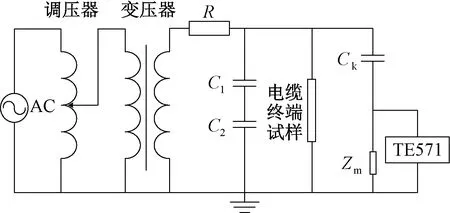

利用绝缘电阻测试仪、RY2A型固体材料测试电极和多支路开关箱组成的微电流测试系统探究两种材料的电导特性,测试电路如图2所示。依次将10个备制好的样品放入RY2A型固体材料测试电极,接好电极接线,绝缘电阻测试仪的电压范围为0~5 kV,恒温下逐步升高电压,每次调压的时间间距为2 min,记录每个测试电压对应的电阻值,由此测出电导率与电场强度的关系。

图2 电导率测试电路

通过实验测试,分别获取非线性材料和高介质材料所测数据的平均值,得出两种材料电导率与电场强度的关系,如图3所示。

图3 两种材料电导率关系

由图3可知,高介质材料在不同电场强度作用下,电导率变化较小,基本呈现不变的趋势;而非线性材料在低电场强度作用下,电导率呈线性变化,随着电场强度的增加,非线性趋势明显。结合实测数据,进行数据处理并拟合,得出高介质材料和非线性材料电导率公式为

σ1=10-8

(1)

σ2=2.423 ×10-9×e3.796 ×10-6×E

(2)

1.3 电场有限元仿真原理

根据实际工况,电缆终端运行于工频27.5 kV,缆心周围产生电场,工频电在时间上变化缓慢,电缆终端的动态物理过程可用准静态麦克斯韦方程表述为

(5)

式中:E为电场强度;J为全电流密度;H为磁场强度;D为电感应强度。

同时电缆终端在各同向性的线性材料媒介中,上述的电场参数还应满足如下媒质本构关系[13-14]。

D=εE

(6)

J=(σ+jωε)E

(7)

B=μH

(8)

式中:ε为绝缘介电常数;σ为电导率;B为磁感应强度;μ为磁导率;ω为角频率。

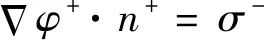

根据任意一个标量函数梯度的旋度恒等于零,由式(3)、式(6)引入标量电位函数φ,有

(9)

考虑媒质本构方程与麦克斯韦方程组,得到关于φ的拉普拉斯方程为

(10)

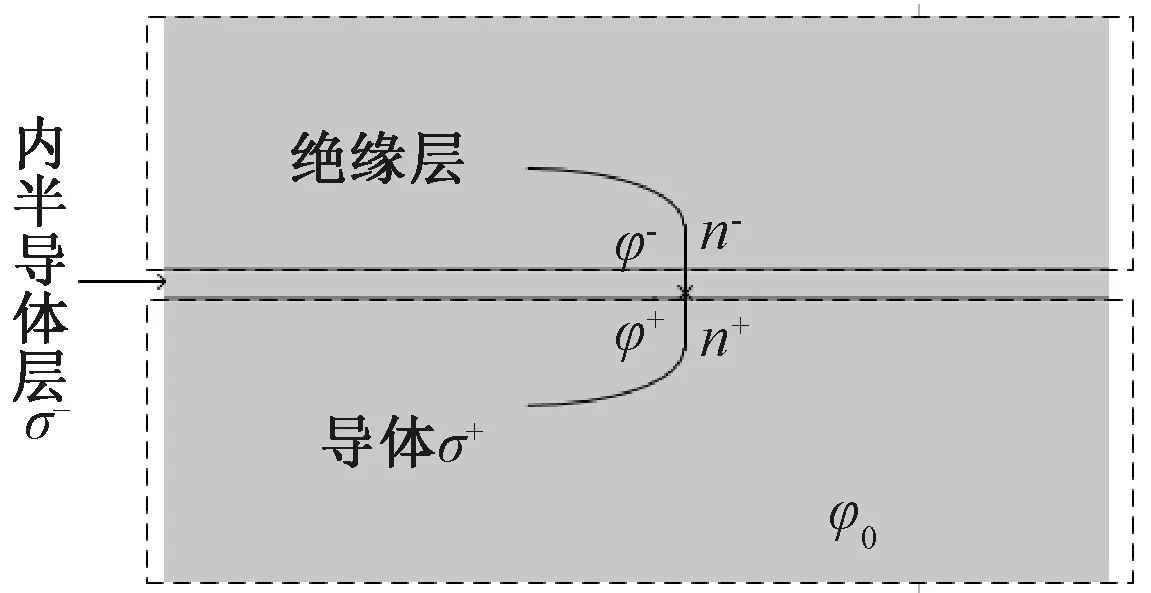

由于电缆终端各层材料参数不同,产生多个媒质交界面,在交界面上,参数的突变导致其电场随之发生变化,麦克斯韦方程还需边界条件支撑。在分界面处需要满足电位的连续性和法向电流密度连续性,如图4所示,即满足

φ+=φ-

(11)

(12)

在电缆终端运行过程中,式(13)满足导体运行电压引起的电位在该处恒定,如图4所示,式(14)满足在金属屏蔽层处电位为零的边界条件。

图4 分界面电位

φ导体=φ0

(13)

φ金属屏蔽层=0

(14)

针对有限元仿真,将研究区域划分为多个单位三角形,单元电位可以表示为

(15)

(16)

其中,(xj,yj)为单位三角形3个顶点坐标。

根据格林第一公式以及散度定理,全区域内顶点电位可表示为

Fφ=g

(17)

式中:g为电缆终端中所有节点的输入边界条件向量与基函数的内积矩阵;F为有限元方程的系数矩阵。

(18)

式中:S为分界面的面积单元。

2 电场仿真结果

电缆终端在制作过程中由于制作工艺水平的原因,常引入一些气隙或金属颗粒,同时在投入运行后,高铁列车常常遭受雷电波的侵袭,这些原因将会导致电缆终端绝缘劣化,加速终端放电击穿[16-20]。本文分别针对正常运行条件和特殊运行条件下,应控管使用高介质及非线性材料时的电场进行仿真,研究在不同运行条件下电缆终端内部电场优化效果。

2.1 正常运行条件下仿真

根据实际电缆终端模型,外半导体层于径向202 mm处截断,使用应控管热缩连接。分别使用高介质材料σ1和非线性材料σ2作为应控管材料电导率进行仿真,设置边界条件,模拟正常工况下场强分布状况,将金属屏蔽层设置接地,得出电缆终端在两种材料下的电场强度以及等位线分布,如图5所示。

图5 正常情况下仿真结果

对比分析图5(a)、图5(b)可知,电缆终端电场强度最大值都位于(202,20),即外半导体层截断处,在该位置附近电场线比较集中,电场强度局部变化大。当应控管的材料为高介质材料时,最大电场强度为5.368 79 MV/m,此时在电场强度最大值周围,电场线分布密集;当应控管使用非线性材料时,最大电场强度为2.492 05 MV/m,在电场强度最大值的周围,电场线分布较为稀松。

为了对比两种材料的终端电场分布特性,获取电场强度最大值点水平方向随径向弧长变化的电场强度分布,如图6所示。由图6可知,在正常工况下,相对于高介质材料,由于非线性材料的电导率随场强增加而增大,使用非线性材料能减小电缆终端电场强度,起到了均匀电场分布的作用。

图6 正常情况下不同材料电缆终端电场强度径向变化分布

2.2 特殊运行条件下仿真

电缆终端在遭受雷电压作用或绝缘界面含有气隙、金属颗粒等特殊运行条件下,将使终端内部电场分布发生严重的畸变,通过引入非线性材料应控管,研究在各类特殊运行条件下终端内部电场分布的均匀效果。

2.2.1 雷电过电压作用下仿真

电力机车接触网设备暴露于野外环境中,在运行过程中常遭受雷电波的侵袭,而电缆终端作为机车的主要输电设备,承受雷电过电压作用时,内部电场畸变加大,将会影响电缆终端的绝缘性能[17]。分别选用高介质材料和非线性材料作为应控管材料,对电缆终端在雷电过电压作用下的电场分布状况进行仿真,并研究两种材料对雷电过电压下电缆终端电场分布的影响。

1.2/50 μs波形是进行电气电子设备绝缘耐受性能实验中最常用的标准雷电过电压脉冲波形[20]。雷电过电压脉冲波形可以表示为

u(t)=AUm(1-e-t/τ1)e-t/τ2

(19)

式中:A=1.037;τ1=0.407 4 μs;τ2=68.22 μs;Um为该电缆终端所承受的最大运行电压。雷电过电压波形如图7所示。

图7 雷电压波形

雷电波是一个动态波形,经仿真后可知,在2 μs时刻,终端内部电场畸变程度最为严重,因此选取该时刻电场强度分布状态,如图8所示。对添加非线性材料后的终端内部场强均匀效果进行对比分析。

图8 雷电过电压作用下仿真结果

对比分析图8(a)、图8(b)可知,雷电过电压作用下,对于高介质材料终端,电场强度最大值为10.745 7 MV/m,比正常工况条件下高介质材料终端的电场强度最大值高一倍,所以在雷电过电压下终端内部电场畸变程度增大,将严重削弱终端绝缘性能。通过使用非线性材料,电场强度最大值降低为8.605 1 MV/m,虽然电场强度仍然较高,但是对比高介质材料,电场强度整体降低了20%,起到了有效均匀电场分布的作用。

以电场强度最大值点为基点,对沿终端绝缘径向距离而变化的场强分布状况进行探究和分析,结果如图9所示。在雷电过电压作用下,电场强度大小稳定一段距离,在截断处突然发生畸变,而后逐渐减小,同时通过使用非线性应控管,电缆终端电场强度整体下降,有效减弱电场畸变。

图9 雷电过电压下不同材料电缆终端电场强度径向变化分布

2.2.2 气隙故障运行下仿真

由电缆柔性终端结构和材料特性可知,高铁列车广泛使用的热缩式电缆终端在制作时,由于工艺和材料热缩性能不一,同时终端结构复杂,绝缘材料互粘性较差,再加上车载电缆终端常年运行于各种恶劣环境中,其绝缘层、应控管及半导体屏蔽层之间很可能发生不完全贴合的现象,产生气隙空间[21],导致即使在正常工况运行下,电缆终端内部电场也会严重畸变。根据多根击穿后电缆终端的结构特征,电缆终端均在外半导体层截断处发生放电击穿事故。因此,在该接合处(即X轴坐标202 mm处)截断的半导体层末端,设置长度为10 mm、宽度为1 mm的空气气隙,以此搭建电缆终端气隙故障模型。分别采用高介质材料和非线性材料作为应控管材料,进行终端内部电场分布状况的仿真研究,得出其电场强度分布,如图10所示。

图10 气隙故障下仿真结果

由图10(a)可知,含有气隙故障下高介质材料应控管的电缆终端内部电场畸变严重,电场强度最大值为10.621 6 MV/m,位于气隙通道的首端,已经超过空气击穿场强3 MV/m[22],在此种故障条件下,长时间处于畸变电场中的气隙易发生局部放电,形成放电通道。随着放电通道的延伸,使得气隙周围绝缘材料的劣化过程加速,易导致终端发生击穿爆炸,严重影响电缆传输线路的安全运行[7]。如图10(b)所示,使用非线性材料的电缆终端电场强度有效减弱,最大电场强度仍位于半导体层与气隙连接处,但电场强度最大值降低到 1.062 74 MV/m,削减了90%,未达到空气击穿场强,终端能在该故障情况下安全运行。

为了能够更直观地分析在气隙故障情况下非线性电导材料对电场分布的优化作用,做出电场强度最大值点随径向距离变化的电场强度分布图,如图11所示。在气隙的首尾两端,电场分布均产生明显畸变,而通过对比可知,在使用高介质应控管材料时,在气隙的首端电场强度由3 MV/m突变为10.621 6 MV/m,在气隙范围内,电场强度最大变化量为10.1 MV/m;在使用非线性应控管材料后,气隙首端虽然仍有畸变,但是整体电场强度分布均匀,电场强度在气隙范围内最大变化量从10.1 MV/m降为1 MV/m,极差变化小,使用该材料能够有效整体改善电缆终端电场分布,保障电缆终端的安全可靠运行。

图11 气隙故障下不同材料电缆终端电场强度径向变化分布

2.2.3 含金属微粒缺陷下仿真

电缆终端常在不够清洁的环境中进行安装预制,导电微粒杂质被随机引入至加工处理的终端各沿面。经研究发现,金属微粒随机引入,极易发生于截断处及延伸线上,导致内部电场畸变,发生沿面放电事故[23]。为分析在使用非线性材料和高介质材料应控管下,金属微粒对电缆终端电场分布的影响,根据实际情况,导电颗粒引入位置随机,故从外半导体截断处开始,每间隔20 mm各放置一个底边为1 mm、高度为0.5 mm的三角形金属微粒,直至该层应控管末端,以此搭建电缆终端金属微粒故障模型,得到的电场强度分布如图12所示。

图12 含金属微粒缺陷下仿真结果

由图12可知,含金属颗粒故障下,在各个金属颗粒的四周,电场畸变严重,越接近金属颗粒,电场强度越大;对于高介质材料电缆终端,电场强度最大值为8.347 26 MV/m,位于(383 mm,20 mm)处,接近绝缘材料击穿场强[24];对于非线性材料终端,电场强度最大值为0.837 05 MV/m,虽仍位于(383 mm,20 mm)处,但处于电缆终端运行的安全范围。对比两种材料的电场强度等值线分布可知,使用非线性材料可以均匀电场分布,即使在电场终端含金属微粒缺陷情况下,电场分布也未达到击穿场强。

将电场强度最大值点作为基点,进一步探究含金属颗粒缺陷下在截断处延长线上电场强度分布,结果如图13所示。由图13可知,电缆终端使用高介质应控管材料时,在含半导体层范围内,电场强度稳定于3.1 MV/m左右,在每个金属隔离的周围,电场发生严重畸变,严重位置可在极小范围内从2 MV/m上升至8.347 26 MV/m,随着与金属颗粒的距离增加,电场强度逐渐减小。通过使用非线性应控管材料,虽在金属颗粒附近电场比较集中,但电缆终端整体电场分布平缓,最大电场强度变化量为0.8 MV/m,使终端保持良好的绝缘性能。

图13 含金属微粒下不同材料电缆终端电场强度径向变化分布

3 实验验证

通过以上仿真结果可知,在同种运行条件下,因应控管材料电导率的差异,使用非线性应控管的电缆终端内电场畸变情况将得到改善,绝缘性能显著提高。对于220 kV及以下的电气设备,一般用工频耐压实验来考验其耐受工作电压和过电压的能力,表征其绝缘性能的优劣[22]。工频交流耐压实验是检验电缆终端绝缘强度相对安全、损耗最小的方法,可用来确定其绝缘耐受电压的水平,是判断终端能否继续安全可靠运行的重要手段[25]。

为进一步验证非线性应控管对电缆终端整体绝缘性能的改善作用,对两种类型的正常电缆终端样品和含气隙故障下电缆终端样品进行了工频交流耐压实验[23],并采用放电特性分析与样品解剖相结合的方式,对实验过程中终端内部电场特征进行了探究。

根据实际工况,对实验平台进行设计和搭建,如图14所示,对两种不同应控管材料的电缆终端试样进行耐压实验,根据文献[12]中耐压实验有关规定,分别对两种材料的电缆终端试样以1 kV/10 s的速度开始逐渐加压至52 kV,进行1 h的耐压实验。

图14 耐压实验平台

3.1 正常运行条件下耐压实验

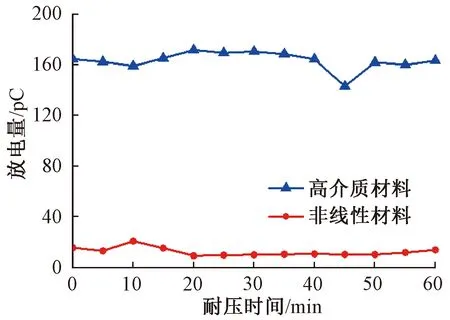

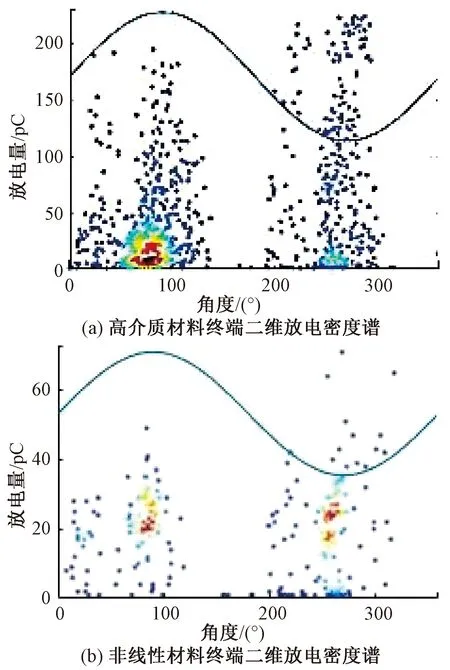

经测试分析,正常状态下高介质材料和非线性材料电缆终端试样在耐压实验下的放电量、放电谱图及内部结构状况如图15~图17所示。

图15 正常情况下耐压实验结果

图16 正常情况下放电密度谱

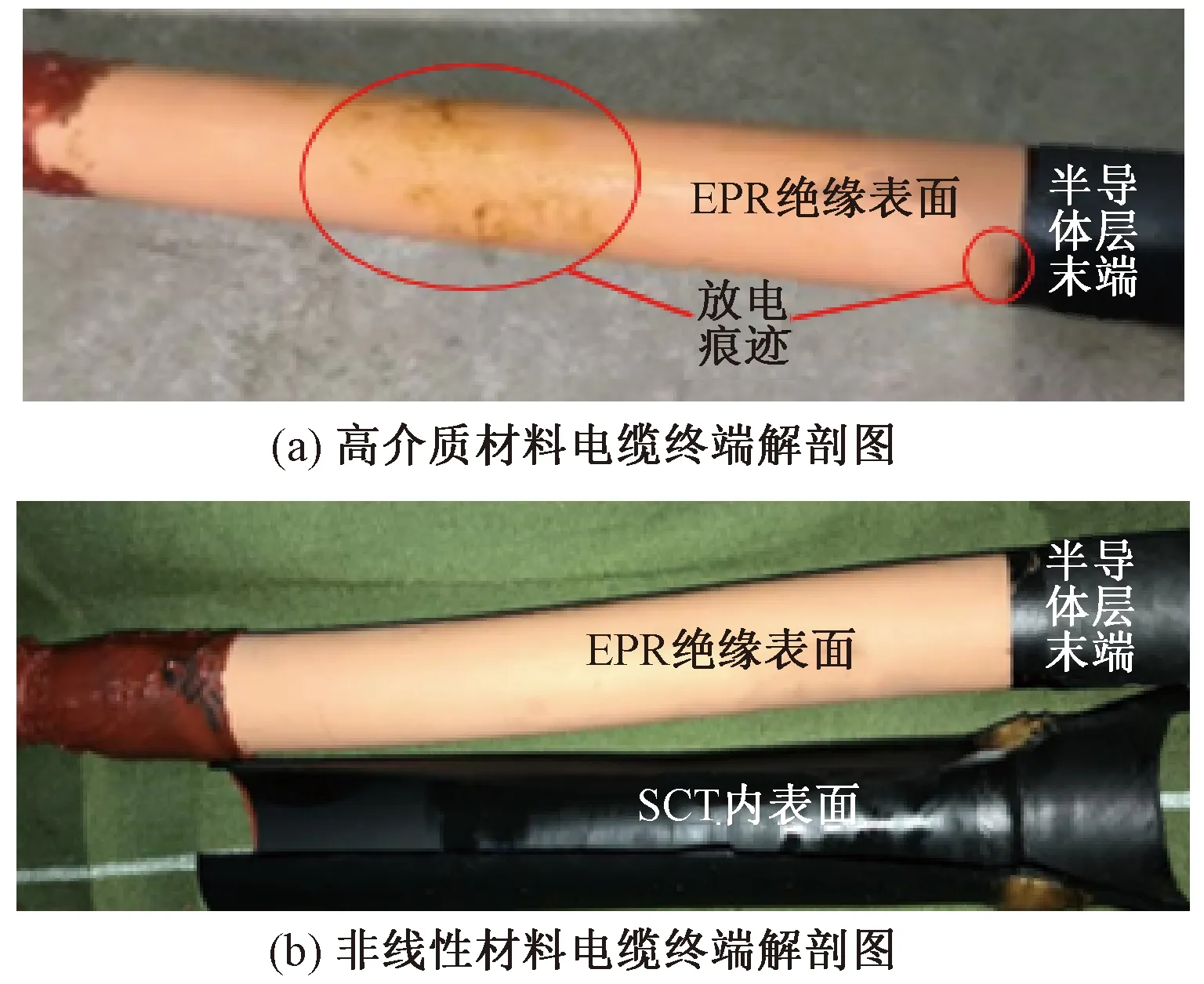

图17 电缆终端解剖

由图15可知,在1 h的耐压实验中,高介质材料电缆终端试样放电量达到170 pC左右,实验过程中得到二维放电密度谱图呈现出图16(a)中状态,局部放电主要集中于正负半周,其中相位角为55°~85°和154°~175°范围内放电次数较多,呈现三角形分布;而非线性材料电缆终端试样放电量集中在20 pC左右,远小于高介质材料电缆终端试样,对应得到的二维放电密度谱图如图16(b)所示,局部放电比较分散,呈零星均匀分布,负半周的最大放电量比正半周的大。通过对比可知,高介质材料电缆终端试样一直承受较高的放电量作用,更易发生局部放电,绝缘性能受到影响。

经耐压实验后,高介质材料电缆终端的放电现象明显较强,为更加直观地观察其内部结构和状态的变化情况,将耐压实验后的两个电缆终端试样进行了解剖,如图17所示。在高介质材料电缆终端解剖图中,灰色半导电层位置有轻微放电灼烧痕迹,且EPR绝缘表面出现不规则褐色物质,表明在耐压实验过程中,终端试样内部有较轻微的放电活动;而在非线性材料电缆终端解剖图中,EPR绝缘表面和SCT内表面始终保持光洁,无明显放电痕迹,进一步表明,非线性材料具有更好的绝缘性能。

3.2 含气隙故障下耐压实验

现场车载故障电缆的外观观测及内部解剖表明,目前车载电缆终端的故障绝大部分是首先出现内部气隙,所以气隙是影响电缆终端内局部放电的主要因素,图18(a)为现场电缆终端内部产生的气体形成的鼓起现象;气隙故障制作如图18(b)所示,在外半导体层断口处沿电缆轴向制作尺寸约为10 mm×1 mm×1 mm(长×宽×高)的气隙通道,将主绝缘与外半导体层及其断口利用应力疏散胶、应控管以及绝缘管对终端进行包装,从而形成气隙故障。

图18 含气隙故障电缆终端

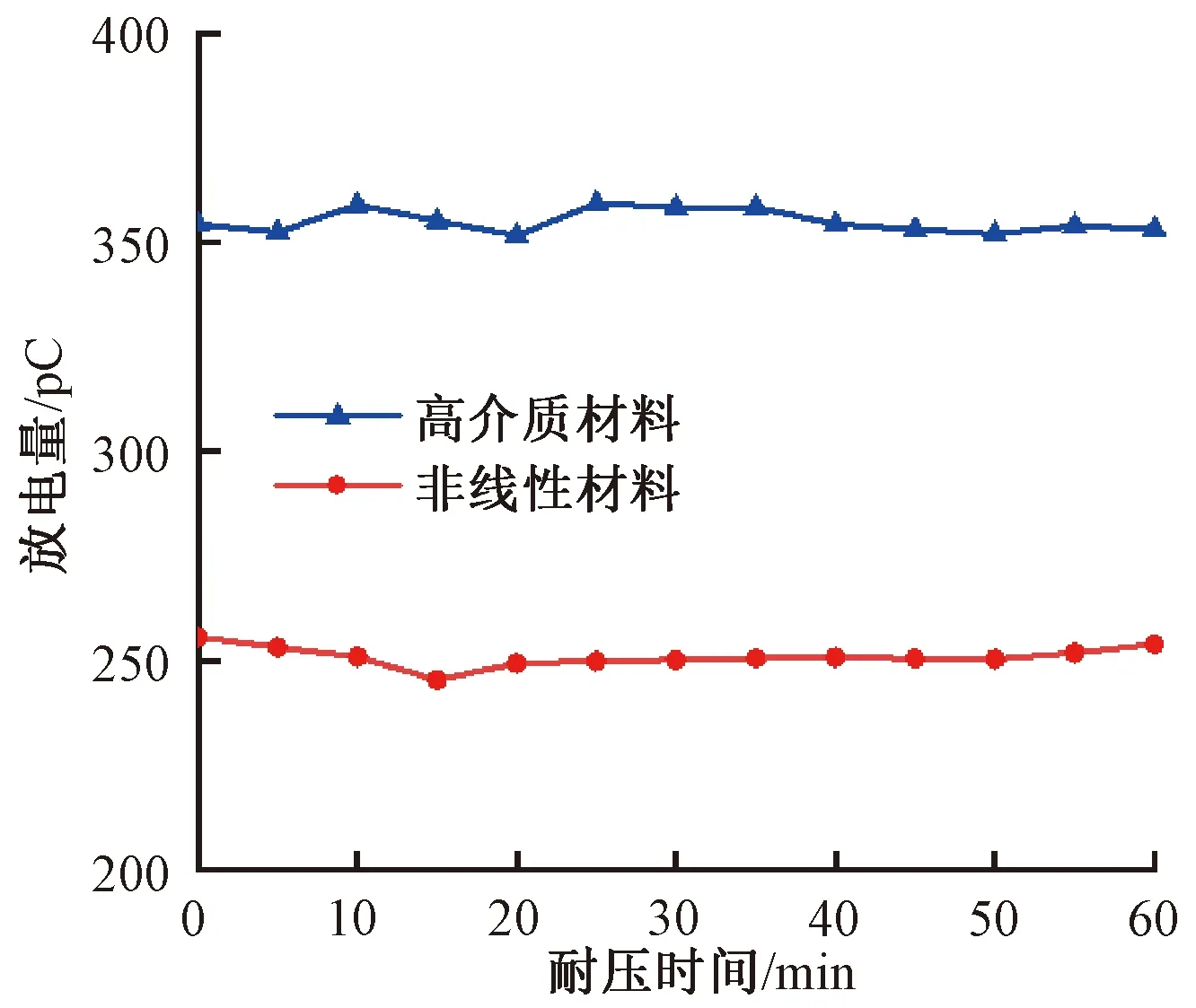

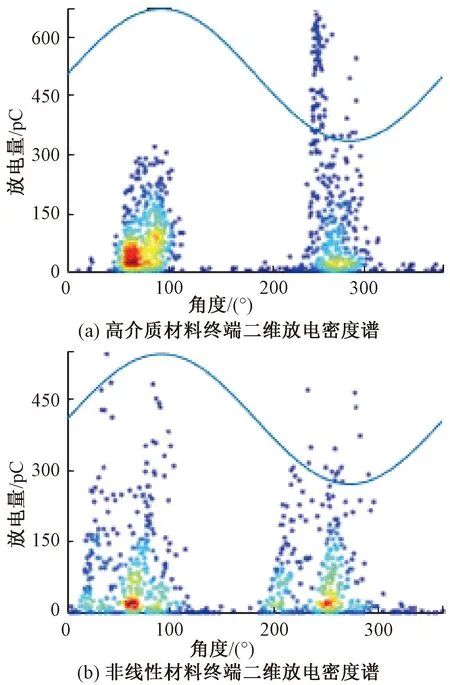

经测试分析,含气隙故障下高介质材料和非线性材料电缆终端试样在耐压实验下的放电量、放电谱图如图19、图20所示。

图19 含缺陷故障下耐压实验结果

由图19可知,在1 h耐压实验中,含气隙故障的高介质材料电缆终端试样放电量达到350 pC左右,实验过程中二维放电密度谱呈现出图20(a)中状态,其中正半周放电次数较多且相位分布相对较宽,相位主要分布于43°~90°区域,呈“△”形分布,负半轴放电相位相对比较分散,但放电量幅值相对更大;而含气隙故障的非线性材料电缆终端试样放电量集中在250 pC左右,比高介质材料电缆终端试样放电量减小了40%,对应得到的二维放电密度谱图如图20(b) 所示。局部放电相对比较分散,正负半周放电分布基本相同,其放电相位主要分布在接近正负半周电压峰值区域。通过对比可知,含气隙故障的高介质材料电缆终端试样承受高放电量作用,放电活动十分剧烈,使得气隙空间更易形成放电通道,其周围的绝缘材料的劣化速度加快,严重影响电缆终端绝缘性能,易造成终端击穿爆炸事故。

图20 含气隙故障下放电密度谱

4 结论

本文通过对高介质材料和非线性材料电导率与电场强度的研究,基于有限元仿真,计算分析两种不同材料应控管用于电缆终端时不同运行状况下的电场分布,并对仿真结果进行了实验验证,得出以下结论:

(1) 在正常运行工况下,应控管使用非线性材料后,电缆终端电场强度最大值由5.404 7 MV/m降低为 2.492 MV/m,电场强度分布得到优化。

(2) 当电缆终端外半导电层截断处出现气隙或金属颗粒等缺陷时,易引发严重的电场畸变,重则导致终端爆炸击穿;引入非线性应控管后,电缆终端电场强度最大值降低了90%,起到了均匀电缆终端电场强度的作用,表明非线性应控管可以保障电缆终端的可靠运行。

(3) 通过耐压实验验证,非线性材料应控管对于电缆终端内部局部放电活动具有明显抑制作用,可有效降低电缆终端击穿事故发生的概率,保障列车的安全运行。