高速铁路小半径曲线钢轨侧磨研究

2021-03-13吴文逸

徐 凯,李 芾,吴文逸,吴 昊

(1.西南交通大学 机械工程学院,四川 成都 610031;2.成都市经济和信息化局,四川 成都 610000;3.西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

随着国家基础设施和客运网络的形成,高速铁路迅猛发展,客运量的激增对于高速动车组车辆的需求也日益增加[1]。从高速动车组车轮磨耗的观察结果可知,由于动车组运营过程中,线路主要以长直线和大半径曲线为主,因此车轮磨耗主要以踏面凹槽磨耗为主,但在轮缘处依然存在不同程度的磨耗[2]。动车组车辆在进行结构和悬挂参数设计时,由于需要充分考虑车辆在运营线路上的高速运行稳定性,即直线线路和大半径曲线线路运行的稳定性,因此在动车所和进出站区段的小半径曲线上的曲线通过性能以及车轮轮缘处的磨耗会较为恶劣。小半径曲线上的磨耗对于高速动车组车辆的影响较小,但由于走行车辆数量巨大,对于线路上钢轨的磨损比较严重。经统计,京津城际铁路天津站和京广高铁北京西站等400 m曲线半径外股钢轨的平均寿命仅有1年,经过更换热处理轨后寿命也只有2~3年[3]。由此可见,高速铁路小半径曲线钢轨侧磨问题急需解决。

对于小半径曲线侧磨问题的研究多为基础理论以及基于重载货车和城市轨道交通车辆的研究[4-7],高速铁路的研究也普遍为运营中的较大半径线路,针对高速铁路小半径曲线的研究较少。文献[3]通过调整超高、轨底坡等参数对车辆通过高速铁路站区小半径曲线的动力学性能进行了分析,并根据车辆曲线通过性能对减缓钢轨侧磨提出了建议。文献[8]对福州南动车所小半径曲线磨耗的案例进行分析,提出通过改变交路减少入库及线路涂油等措施来降低轮缘和钢轨磨耗。文献[9]对上海铁路局动车所联络线中的小半径曲线外轨侧磨问题进行了分析,并通过更改轨道参数来降低轮轨磨耗。文献[10-12]对动车组通过不同轨道设置的小半径曲线的安全性进行了仿真分析和试验研究。

以上文献对高速动车组车辆通过小半径曲线的动力学性能和观测结果进行了分析,但缺少对钢轨磨耗的具体定量分析。基于此,本文以高速动车组车辆及小半径曲线钢轨为分析对象,通过调整轨道相关参数对车辆通过小半径曲线的动力学性能及钢轨磨耗进行分析,提出最佳的轨道相关参数,以期对降低小半径曲线钢轨侧磨提供一定的指导作用。

1 小半径钢轨磨耗

轮轨型面外形直接影响到车辆运行性能及轮轨磨耗,为研究小半径曲线的磨耗状况,对动车所及走行线的小半径曲线钢轨进行了调查,利用廓形测量仪对内外股钢轨进行廓形采集,经数据处理与初步分析,内外股钢轨型面如图1所示。从调查情况可见,由于车辆通过曲线时,需要通过外侧车轮轮缘与外股钢轨轨距角接触实现导向作用,因此外股钢轨的磨耗主要表现为轨距角处的侧磨,且出现了由于金属塑性变形引起的肥边,随着半径的减小,磨耗程度趋于严重;内股钢轨的磨耗主要表现为轨顶处的垂磨,磨耗量小于外股钢轨的磨耗。从图2所示的内外股钢轨表面状态可以看出,内股钢轨出现了波磨现象,这是由于车辆在通过曲线时,轮轨之间的黏滑振动导致轮对与钢轨之间发生纵向滑动,滑动处形成了波谷,在滑动后释放积累的能量,使轮轨再次处于黏着状态,轮轨磨耗减小,此处形成波峰。这种黏滑振动不断重复,形成了内股钢轨表面的波磨。

图1 钢轨型面对比

图2 磨耗钢轨表面状态

2 分析模型建立

2.1 动力学模型

根据对以上小半径曲线钢轨的调查分析,运行在该线路上的高速列车主要为CRH380A型动车组,因此,运用Simpack多体动力学软件建立该动车组的动力学模型,如图3所示。

图3 CRH380A动车组动力学模型

对动车所内部线路及走行线进行统计发现,小半径曲线半径主要分为300、350、400、500 m,铺设钢轨均为60 kg/m钢轨,曲线线路参数设置见表1,表1中的速度为车辆通过曲线时的平均速度。

表1 小半径曲线线路参数

在进行动力学性能仿真分析时,对于车辆曲线通过安全性参考《200 km/h电动车组动力学性能试验鉴定方法及评定标准》[13]中提出的评定方法,采用脱轨系数、轮轨导向力之和及轮重减载率进行评判。

脱轨系数由轮轨间的横向力与垂向力的比值确定,车辆中各轮的脱轨系数均不得超过0.8。脱轨系数为

(1)

式中:α为轮缘角;μ为轮轨摩擦系数;Y为轮轨横向力;Q为轮轨垂向力。

轮轨导向力之和限值(∑Y)lim可以表示为

(2)

式中:P0为轴重。

轮重减载率由轮对两侧车轮的垂向力计算得到,轮重减载率在准静态情况下不得超过0.65,动态情况下不得超过0.8。轮重减载率为

(3)

式中:ΔP为两侧车轮轮重差;P为两侧车轮平均轮重;P1、P2为增载侧和减载侧车轮轮重。

2.2 磨耗模型

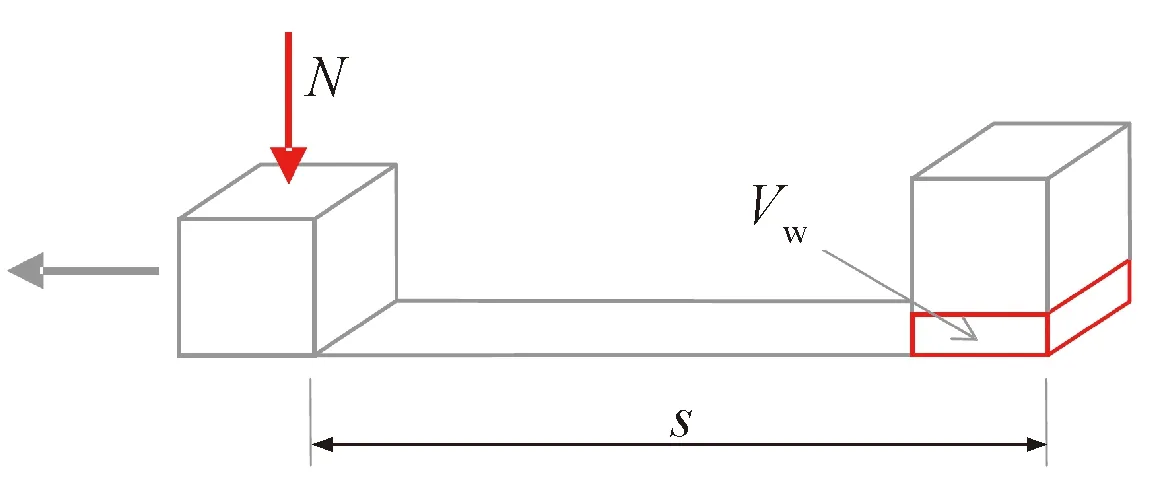

采用广泛使用的Achard磨耗模型进行分析[14]。当轮轨接触发生时,接触首先发生在少数几个独立的微凸体上。因此,在一定的法向载荷作用下,微凸体的局部压力可能超过材料的屈服压力而发生塑性变形,当轮轨相对滑动产生时,这些微凸体将发生剪切、断裂,如图4所示,其表达式为

图4 Achard磨耗模型

(4)

式中:Vw为磨耗体积;k为磨耗系数;N为法向力;s为滑动距离;H为材料硬度。

根据Achard磨耗模型的假定,接触斑内的黏着区不存在磨耗,而滑动区才存在材料磨耗。因此黏着区和滑动区的判定需要在Fastsim中进行。

在进行轮轨磨耗预测时,关键是磨耗系数的取值,因为它决定了磨耗的快慢。文献[15]给出了磨耗系数随接触压应力和滑动速度的变化关系,如图5所示。

图5 Achard磨耗系数

2.3 磨耗预测方法

踏面-轨面磨耗预测主要通过如图6所示的步骤进行。利用车辆-轨道系统动力学通过对车辆系统动力学模型的仿真分析,计算出轮轨接触关系及蠕滑率等,并将其输入至基于Hertz理论和Fastsim算法的轮轨滚动接触分析,得到其接触斑内局部切向应力分布、法向应力分布、滑动速度等,基于此,根据每个积分步长所对应的磨耗系数,计算每个积分步下接触斑的磨耗量,并进行磨耗量的累加。为了避免磨耗计算后踏面和轨面出现不连续的问题,在每次积分后对踏面及轨面进行平滑处理,将平滑处理后的踏面及轨面文件再输入车辆-轨道系统动力学模拟中,完成一个循环。

图6 磨耗预测方法

根据磨耗预测计算流程图,基于Simpack built-in JavaScript编制轮轨磨耗预测程序,采用车轮踏面和钢轨型面同时更新的方法对轮轨磨耗进行计算。

3 线路设置对侧磨影响

由于动车组车辆的结构和悬挂参数的选择需要为直线和大半径曲线的高速运行稳定性考虑,因此对于小半径曲线路段的运行性能和轮轨磨耗通过线路参数设置进行优化较为适宜。为研究影响小半径曲线钢轨磨耗的因素,对轮轨摩擦系数、轨距加宽、曲线通过速度及轨底坡等因素进行分析,通过车辆曲线通过安全性评判指标及钢轨的磨耗量进行分析。

3.1 轮轨摩擦系数

轮轨摩擦系数直接关系到轮轨的磨耗量,在干燥情况下摩擦系数f普遍取值在0.3~0.4之间,因此在0.1~0.5之间取值进行仿真分析,分析结果如图7、图8所示。

图7 轮轨摩擦系数变化对车辆曲线通过安全性影响

图8 轮轨摩擦系数变化对钢轨磨耗影响

由车辆的曲线通过性能分析结果可以看出,随着轮轨摩擦系数的增大,导向力之和逐渐减小,脱轨系数呈增大趋势,轮重减载率虽有变大趋势,但变化幅度较小。从钢轨磨耗结果可以看出,过小的轮轨摩擦系数反而不利于外股钢轨的侧磨,这是因为轮轨摩擦系数的减小会使轮对冲角由于回复力矩的变小而增大。由于车辆运行中牵引及制动均依靠轮轨摩擦系数提供的黏着力,因此在轨顶处的摩擦系数应该得到保证。故对于外股钢轨摩擦系数应控制在0.2左右比较合适,对于内股钢轨摩擦系数取0.3~0.4较为适宜。从分析结果可见,可在外股钢轨轨距角附近或外侧车轮轮缘处抹油,内股钢轨保持原状不进行处理。

3.2 轨距加宽

车辆在通过曲线时,由于其原有行驶方向的惯性,需要车轮与外股轨道接触产生导向作用。在许多小半径曲线中,为了减小车轮对钢轨的冲击,通常采用轨道加宽的方式来减小轮轨间的横向作用力。为分析小半径曲线轨道加宽对车辆曲线通过能力及对钢轨磨耗的影响,对于300、350 m曲线考虑轨距加宽为5、10、15 mm的工况,而对于400、500 m曲线则只考虑加宽5、10 mm的情况。车辆曲线通过能力及内外股钢轨磨耗的仿真分析结果如图9、图10所示。

图9 轨距加宽对车辆曲线通过安全性影响

图10 轨距加宽对钢轨磨耗影响

由图9和图10的分析结果可知,轨距加宽对车辆曲线通过时的脱轨系数和导向力之和起到了改善作用,而轮重减载率变化不明显。外股钢轨的磨耗位置并未随轨道加宽而改变,但磨耗量随着轨道加宽而减小;内股钢轨的磨耗位置随着轨距加宽而逐渐向内侧移动,当轨距加宽到15 mm时磨耗量较其他工况下的磨耗量大。由于轨距加宽值过大将造成动车组车辆蛇行运动幅值的增加,从而影响车辆的运行稳定性,因此综合考虑,对于300、350 m曲线的轨距加宽应不超过10 mm;对于400、500 m曲线的轨距加宽应限制在5 mm以内。

3.3 轨底坡

目前我国高速铁路的轨底坡设置均为1/40,但在曲线地段,由于外股轨道的超高设置,导致1/40轨底坡情况下车轮与钢轨表面的接触是不完全的,导致较大的接触应力集中在外股轨道的轨距角附近,造成外股轨道严重侧磨。针对轨底坡的变化进行分析,取轨底坡分别为1/12、1/20、1/30、1/40和1/50,观察其对车辆曲线通过性能及钢轨磨耗的影响,如图11、图12所示。

从图11和图12分析结果可以看出,轨底坡从1/50增加到1/20过程中,车辆通过曲线时的脱轨系数和导向力之和逐渐变小,但再继续增加到1/12时发生了突变,轮重减载率的变化不明显。随着轨底坡的增大,钢轨上的磨耗位置均向中心线外侧移动,对于外股轨道,随着轨底坡从1/50增大到1/20,磨耗量逐渐减小,但在增大到1/12时磨耗量增大;对于内股轨道,磨耗量随着轨底坡的增大而增加。

对轨底坡不对称设置进行分析,内股轨道依然采用1/40的轨底坡,只改变外股轨道的轨底坡。计算结果表明,外股轨道的磨耗特性与上述结果相同,内轨磨耗特性也与上述内轨1/40轨底坡的结果相同。采用不对称轨底坡情况下(外侧钢轨1/20,内侧钢轨1/40)的车辆曲线通过性能与对称轨底坡情况下(内外侧均为1/40)的对比分析见图13。从分析结果可以看出,在采用不对称轨底坡设置后,车辆的曲线通过性能趋于优化。因此,在小半径曲线轨底坡的设置中,建议采用轨底坡不对称设置,外股钢轨采用1/20,内股钢轨采用1/40较为适宜。采用不对称轨底坡情况下的内外股钢轨在不同半径曲线下的磨耗分析,见图14。

图13 轨底坡不对称设置下的车辆曲线通过安全性

图14 轨底坡不对称设置下的钢轨磨耗

4 线路设置及钢轨打磨对钢轨磨耗的影响

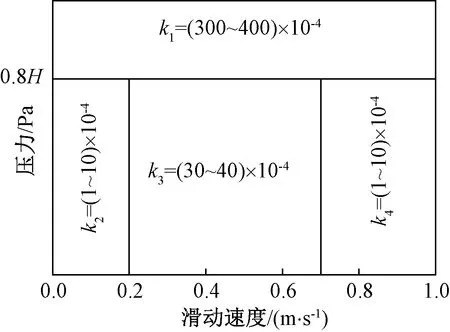

为了验证对曲线线路设置参数进行优化后的钢轨磨耗效果,针对300 m半径曲线和350 m半径曲线进行改造,其中,300 m半径曲线轨距由原来的无加宽改造为加宽10 mm;350 m半径曲线轨距由原来的无加宽改造为加宽5 mm,外轨侧的轨底坡由1/40调整为1/20,同时在曲线段增设喷油装置并添加一定的减磨剂。

通过对线路参数优化改造后4个月的钢轨磨耗情况进行总结,曲线外轨磨耗量见表2,同时与改造前的磨耗情况进行对比分析,结果见表3。

表2 改造4个月后曲线外侧钢轨磨耗

表3 改造前后曲线外侧钢轨磨耗对比

从以上分析结果可以看出,对于300 m半径曲线和350 m半径曲线经过优化改造的钢轨在运行4个月后的外侧钢轨磨耗在磨耗量和磨耗面积上均有大幅度降低,且通过与改造前的曲线外侧钢轨磨耗对比,其磨耗量减小均超过50%,磨耗面积降低超过40%。由此可见,通过适当的轨距加宽、调整外侧钢轨轨底坡以及减小摩擦系数可以较好地减小钢轨的磨耗。

钢轨在运营过程中除产生磨耗外,钢轨表面依然会产生伤损,如轨头擦伤等,同时如果任由外股钢轨的侧磨和内股钢轨的波磨持续发展下去将会严重缩短钢轨的使用寿命。因此以350 m半径曲线段钢轨为目标进行了校正性打磨,并对运营一段时间后的钢轨表面状态再次进行测量,以观测钢轨打磨对小半径曲线钢轨磨耗及损伤的影响。打磨后运行3个月的钢轨表面状态见图15。

图15 打磨后钢轨表面状态

钢轨打磨过程中,对外股钢轨进行了肥边的打磨,并对表面的细微裂纹进行了处理;对于内股钢轨主要进行了表面波磨处理。打磨后轨面的平顺度大幅提升,有利于改善轮轨关系。从打磨后运行3个月后的钢轨表面状态可以看出,打磨后轨面光带位置与打磨前基本相同,但在外股钢轨可以明显看出光带较打磨前宽,并向钢轨中央靠近;内股钢轨光带与打磨前无明显变化,但表面的波磨现象已经得到解决。

5 结论

通过对小半径曲线钢轨进行实测分析,利用SIMPACK建立的高速动车组动力学模型以及编写的轮轨磨耗程序对车辆通过不同参数小半径曲线的运行性能及钢轨的磨耗进行分析,得出以下结论。

(1) 小半径曲线钢轨磨耗表现为外股钢轨轨距角附近的侧磨,内股钢轨表现为轨顶处垂磨及轨面波磨。

(2) 适当减小外侧车轮轮缘与外股钢轨轨距角处的轮轨摩擦系数有利于缓解外股钢轨的侧磨;轨距的增大和速度的减小一定程度上能减小钢轨磨耗;通过加大外股钢轨的轨底坡,使轮轨接触面更加饱满,有利于降低外股钢轨侧磨。

(3) 通过对小半径曲线钢轨进行校正性打磨,使外股钢轨轮轨接触面更大,有利于减轻侧磨,且内股钢轨波磨现象得到解决。但随着时间增长,磨耗情况仍会继续发展,因此如何确定打磨周期来延长钢轨使用寿命,需要在今后的工作中进一步研究及完善。