电动车动力系统测试平台的设计与实现

2021-03-12韩福江冀明路孙志红徐海东

韩福江,冀明路,蒋 众,孙志红,徐海东

(北京航天发射技术研究所,北京 100076)

0 引 言

目前,国内外大力发展电动车产业,因此作为电动车关键组成部分的动力驱动系统测试技术已经成为研究热点[1]。电动车驱动系统工作原理有别于传统车辆,其驱动电机和控制器特有的性能参数是影响整车性能的关键[2]。因此,进行电动车动力驱动系统测试是电动车开发中必不可少的环节。

早期的动力驱动系统测试平台较为简易,一般用机械飞轮组合模拟车辆惯量,存在级差且大惯量模拟时转速范围较低等缺点[3]。此外,传统测试平台的调速范围较小,难以对复杂车辆工况进行测试。而且缺乏测量电机电压、电流、功率因数等电学性能的手段,无法有效地稳定驱动电机的动力电源[4-6]。因此,开发一种能适应多种不同特性的电机测试平台是目前电动车测试部门的首要任务。

本文研制的电驱动力系统测试平台作为半实物模拟试验测试系统[7-8],采用模块化设计,单部件测试可针对不同类型驱动电机及控制器、动力电池等部件进行测试;同时可针对动力总成进行联调测试,且可进行自定义路况试验[9]。基于车辆控制器局域网总线(CAN)的通信模式[10],可针对不同动力驱动系统快速灵活配置。根据电机的最高转速,试验台架有2种不同的布置方式,能够适应低转速高扭矩以及高转速低转矩的极端工况[11-13]。同时,将功率分析仪等测量仪器集成在测试平台中,用于采集与分析动力驱动系统的电机性能和控制器性能的测试数据[14-16]。

1 测试平台模块化设计

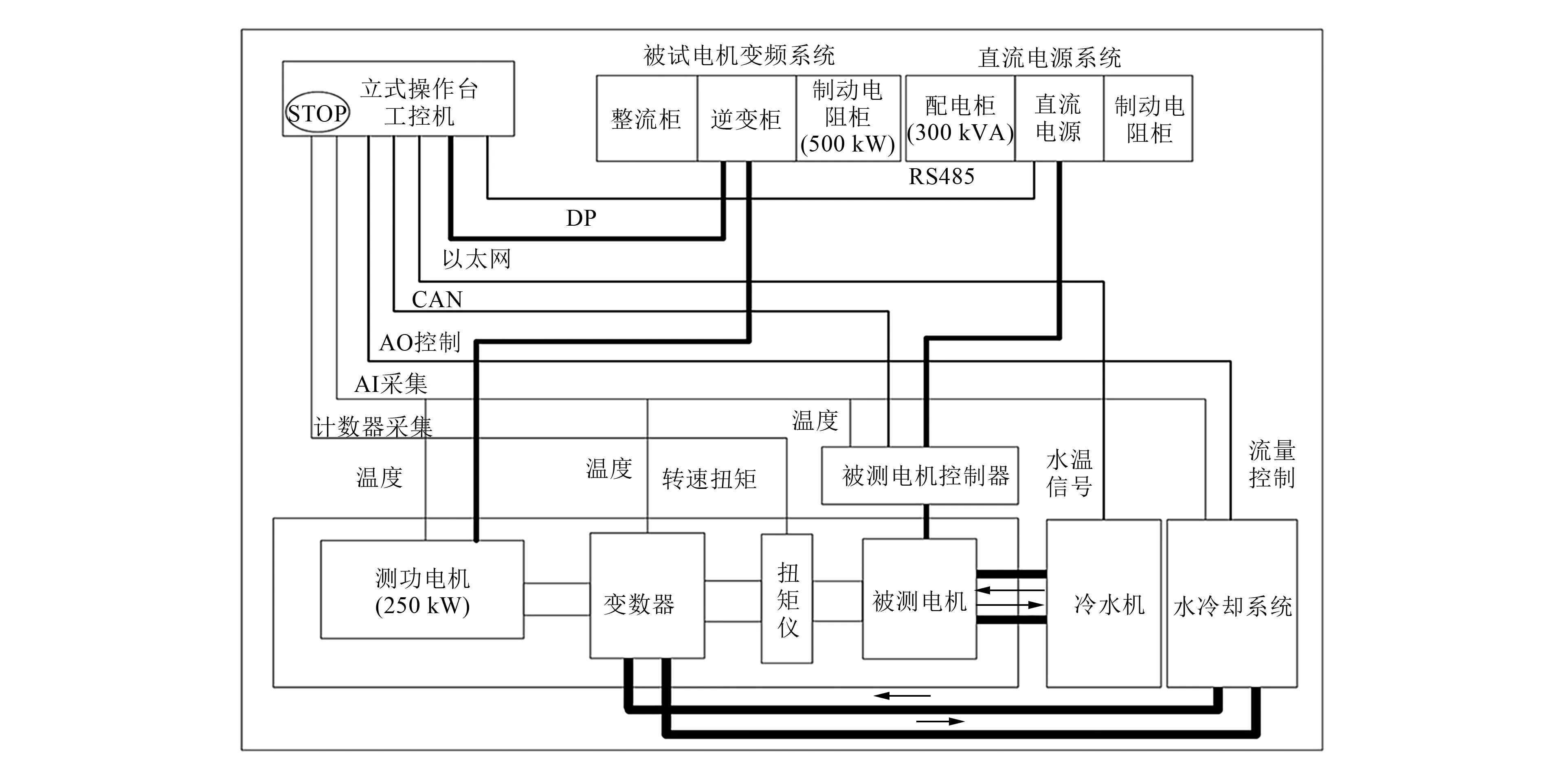

电动车动力系统测试平台组成如图1所示。整个测试平台主要由测功机系统、变速器、扭矩仪、被测电机系统、被测电机供电系统、冷却系统、测控系统、辅助支架等组成。被测电机最高转速介于2 800~9 000 r/min之间,可进行工作转速在较大范围内的电动车动力系统测试。

图1 电动车动力系统测试平台组成

1.1 测试平台布置

测试台架分为直连模式、非直连模式适应低转速和高转速的宽速范围动力系统测试。实物布置图如图2所示。

图2 测试平台实物

直连模式下,测功电机与被测电机通过联轴器直接相连,可进行大扭矩重载电机的测试。

非直连模式下,测功电机与被测电机间通过变速箱传动,实现高转速工况下的测试。该工况下,测功机经变速箱与被测电机连接,最高转速达到10 000 r/min,超过被测电机最高转速9 000 r/min,符合测试平台要求。变速箱具体参数如表1所示。

1.2 测功机系统

测试平台利用250 kW电力测功机、ABB交流变频系统及风冷制动电阻柜组成测功机系统。测功机系统最大输出转速为3 800 r/min,最高输出转矩为4 700 N·m。

表1 变速箱具体参数

1.3 直流电源

被测电机供电单元采用TN-QCZ04电动车电机控制电源,直流电压调节范围为DC50~800 V,电流调节范围为10~600 A。主要由升压变压器、电抗器、整流、直流调压部分等组成。系统试验时为电机及控制器供电通过RS485与PC机通信,智能监控电源。自带制动电阻单元,满足连续4 h 100 kW的放电功能。

1.4 功率分析仪

采用美国泰克公司PA4000功率分析仪对被测电机及控制器的性能参数进行采集分析。控制器输出的三相电压和直连母线输出的电压直接输入功率分析仪;直流母线电流通过霍尔电流传感器输入功率分析仪;输出端的三相电流通过电流钳输入功率分析仪。

2 测试平台的测控系统设计

测试平台通过测控系统根据试验要求对测功机和被测电机进行测试工况控制,同时通过传感器对转速、扭矩、电流、电压、温度等参数进行实时监控,记录测试数据并利用工控机配置软件开展数据分析。测控系统原理框图如图3所示。测试平台的测控系统分成主控系统部分和辅助系统部分。

图3 测控系统原理框图

2.1 主控系统

主控系统以工控机为控制核心,采用现场总线控制测功机系统和被测电机系统,实时接收试验操作人员的控制指令;通过现场控制器PLC作数据交换对辅助系统进行控制和状态监控;工控机扩展PCI插槽的多功能高精度采集卡可对现场传感器转速、扭矩信号进行采集;直流母线电压电流信号和三相交流电压电流信号由功率分析仪处理后经以太网反馈至工控机。测试平台数据采集系统中主要测量参数的测量设备及精度,如表2所示。

表2 数据采集参数及设备列表

2.2 辅助系统

辅助系统为试验系统提供辅助控制。其辅助控制核心为具备以太网通信功能的西门子S7-1200系列PLC,控制液压站油泵电机和测功机风机等;采集辅助信号,如测功机轴承温度、变速箱轴承温度等;检测故障信号,起保护测试平台和被测电机作用。

2.3 CAN通信配置

传统的电机测试平台不具备与被测电机进行通信的功能,若被测电机和控制器发生故障报警,无法自动停止,存在安全隐患。测试系统要检测被测电机的故障反馈,需要建立两者之间的通信[17]。本文测试平台与被测电机及控制器间为CAN总线通信,符合J1939协议要求,但是其中每一个数据位代表的量均会有相应的变化。传统试验平台一般只适配一种CAN协议,每次更改协议均需要程序员重新修改测试软件,极不方便。因此,基于用户层开发了一个能适应多种CAN通信协议的配置系统,能够满足更多类型被测电机及控制器的试验。CAN通信收发报文配置界面如图4、图5所示。

图4 发送报文配置

图5 接收报文配置

CAN协议配置主要对CAN发送报文和接收报文进行配置,J1939协议采用扩展帧29位标识符,应用PDU格式,由P(优先级)、R(=0)、DP(=0)、PF(=255)、PS、SA(123-253)组成,data数据位一共64位。

CAN报文含有地址ID、间隔时间和数据。其中,对64位的数据是配置的关键。发送报文中,将指令转速和指令扭矩等参数模块化,可以设置这些参数的比例和偏移量,并以数字代号“0”…“8”表示发送报文中的设定参数。可将自定义转速开启、转速停止、扭矩开启、扭矩停止、故障复位等指令中填入相应的参数代号。接收报文中,将读取的实际转速和实际扭矩等参数模块化,以数字“0”…“47”表示接收报文中的读取参数。可对3种不同类型的CAN接收报文协议进行配置。

3 测试平台试验功能

该测试平台具有开展多种试验的功能,包括:(1)电机带控制器空载运行试验;(2)电机带控制器负载运行试验;(3)电机带控制器堵转试验;(4)电机带控制器负载热试验;(5)能量回馈试验;(6)自定义道路工况模拟加载试验;(7)电惯量模拟试验;(8)动力总成联调试验。本文主要对被测电机负载运行试验、能量回馈试验、效率分析、电惯量模拟试验和负载热试验进行测试功能的介绍[18]。

3.1 负载运行试验

电动车要求动力驱动系统输出特性曲线包括2个工作区:基速以上的恒转矩区,保证电动车的载重和低速加速能力;基速以下的恒功率区,保证电动车有充足的高速行驶和加速空间。因此,需要选择合适的转速转矩工作点测试电机驱动特性。负载运行试验中,测功机输出正转速,被测电机输出正扭矩。被测电机带动测功机进行运转,处于电动状态。

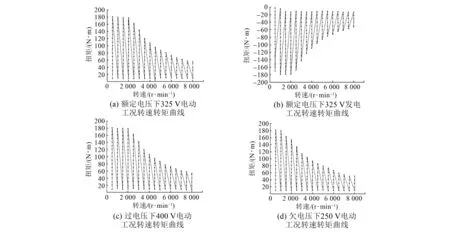

本文针对18 kW电机,选取额定电压325 V (电动)、过电压400 V(电动)、欠电压250 V(电动)3个典型状态下的特性曲线进行分析。电动工况下,500~8 000 r/min每间隔500 r/min取一个转速点,恒转速区每个转速点下0~180 N·m间隔10 N·m为一个转速转矩点;恒功率区每个转速点下从0至最大转矩间隔10 N·m为一个转速转矩点,每个转速转矩点记录电机转矩、转速、电流和电压等参数。

3.2 能量回馈试验

能量回馈试验是模拟制动过程中,测试被测电机处于发电状态下的工作性能。测试过程中,测功机给定正转速,被测电机输出负扭矩。测功机带动被测电机运转,处于发电状态。发电工况,直流电源输出325 V。500~8 000 r/min间隔500 r/min取一个转速点,恒转速区每个转速点下0~-180 N·m间隔-10 N·m为一个转速转矩点;恒功率区每个转速点下从0至最大转矩间隔-10 N·m为一个转速转矩点,每个转速转矩点记录电机转矩、转速、电流和电压等参数,特性曲线如图6所示。

图6 18 kW电机转速转矩特性曲线

由图6可知,过压的电机特性曲线与额定电压的电机特性曲线基本吻合。额定电压状态和过压状态的恒扭矩速段为0~2 000 r/min;欠电压状态的恒扭矩速段为0~1 000 r/min,电机的负载能力明显下降。恒功率区欠压状态的最大扭矩明显小于额定电压状态和过压状态的最大扭矩。由此推断恒功率区段欠压的输出最大功率小于额定电压和过压的最大功率。发电状态恒转速区段为0~2 000 r/min,与额定电压下电动状态时的特性曲线基本对称。

3.3 效率分析

电机的效率特性是整车厂选择电机和整车控制系统开发的关键参数,可以验证电动车辆及其驱动、控制装置的开发和测试设计的正确性,评估其性能指标能是否满足设计要求。其中,效率参数主要包括电机本体效率、电机逆变器效率和电机系统效率。本文主要对电机系统效率进行处理和分析。

电机输出功率计算式:

(1)

电机控制器输出功率计算式:

Pf=3Uf·If·cosφ

(2)

直流电源输出功率计算式:

Pm=Um·Im

(3)

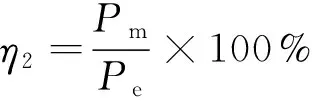

电动工况电机系统效率计算式:

(4)

发电工况电机系统效率计算式:

(5)

式中:Pe为电机输出功率;Te、ne为电机输出端扭矩和转速;Pf为电机控制器输出功率;Uf、If为电机控制器输出相电压和相电流;cosφ为功率因数;Pm为直流电源输出功率;Um、Im为直流电源输出直流电压和电流;η1、η2为电机在电动和发电工况下的系统效率。

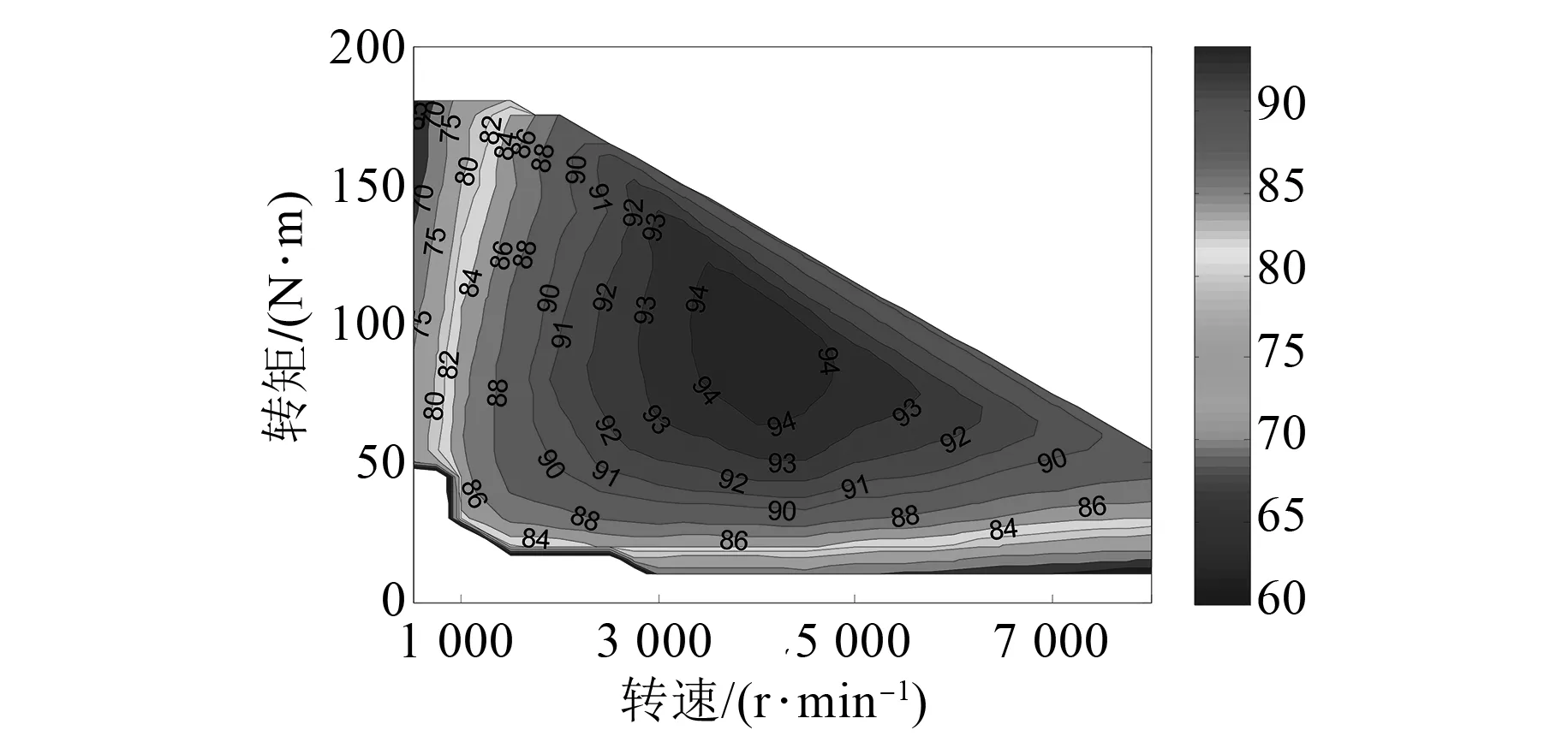

电机MAP图(又叫等高线图、云图)是电机测试时生成的一种数据曲线图,主要是反映在不同转速、扭矩下的电机效率分布情况[19]。本文采用MAP图对4种不同工况下18 kW电机及控制器的系统效率进行分析,结果如图7~图10所示。

图7 额定电压MAP图

从图7可以看出,额定电压下,当电机处于4 000 r·min、100 N·m区域,驱动系统的效率最高,达到94%;当电机处于低速运行时(0~1 500 r/min)和低扭矩运行时(0~30 N·m)效率比较低。高效区(效率在85%以上)电机转速范围在1 500~7 000 r/min范围内。可见,驱动系统的高效区工作转速范围较大,基本可以满足电动汽车整车性能工况要求。

图8 过压MAP图

从图8可以看出,过压状态下,当电机处于4 000 r/min/90 N·m区域,驱动系统的效率最高,达到93%;当电机处于低速运行(0~1 500 r/min)和低扭矩运行(0~30 N·m)时效率比较低。高效区电机转速范围在1 500~7 000 r/min范围内。与额定电压相比,过压状态下驱动系统相同转速转矩点的工作效率更低。

图9 欠压MAP图

从图9可以看出,欠压状态下,最高扭矩从1 000 r/min开始明显下降,说明欠压时电机驱动负载能力下降。当电机处于3 500 r/min/80 N·m区域,驱动效率最高,达到94%。高效区电机转速范围在1 500~6 500 r/min范围内。可见,驱动系统的高效区工作转速范围较大,基本可以满足电动汽车整车性能工况要求。

图10 能量回馈下的MAP图

从图10可以看出,当电机处于4 000 r/min、-100 N·m区域,驱动系统的效率最高,达到87%;高效区(效率在85%以上)的范围不足一半。由此可知,驱动系统能量回馈效率较低。

3.4 电惯量试验

传统的测试平台应用机械惯量模拟车辆行驶中的运动惯量,精度低且存在级差。为此基于电惯量模拟技术,通过将车辆运动惯量折算到测功机轴的惯量,以模拟各种复杂路况下的车辆惯量[20]。

驱动系统电机端通过转速控制进行升速试验:驱动单元从0加速到额定转速500 r/min;减速试验:驱动单元从额定转速500 r/min减速至0。试验过程通过设定电机加速时间,保证升速加速度为20 (r/min)/s,减速加速度为-20 (r/min)/s。

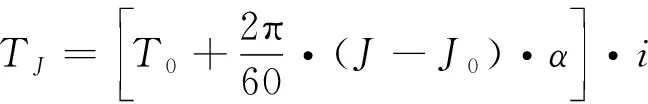

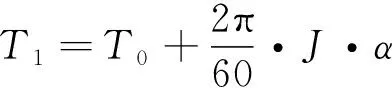

加载单元电机端分别进行2.171、4.343、6.516、7.602 kg·m2的电惯量模拟试验,并记录升速过程和减速过程中加载单元电机扭矩以及被测电机端的扭矩。加载单元电机端力矩即为电惯量模拟时附加的惯性力矩,其理论计算式如下:

(6)

式中:TJ为测功机输出惯性力矩;T0为给定扭矩值;J为模拟惯量;J0为原系统惯量;α为被测电机加速度;i为传动比,i=-3.034。

忽略阻力矩,有:

(7)

式中:T1为被测电机端扭矩。

被测电机驱动台架从0升速至额定转速500 r/min,再驱动台架由500 r/min减速至0,全过程中测功机根据要求进行不同的电惯量模拟加载。由此可以得到不同电惯量下的特性曲线,如图11所示。

图11 电惯量测试

图11分别为2.171、4.343、6.516、7.602 kg·m2的电惯量模拟结果。根据试验结果可以看出,在升减速阶段,测量得到的扭矩值在不同电惯量模拟工况下出现明显不同,随着模拟惯量的增大,需要更大的扭矩完成加减速过程,随着给定模拟惯量值的增大,测功机输出惯量模拟力矩与理论计算值的变化趋势一致,测功机电惯量模拟功能良好,因此可根据不同工况下车辆运动惯量调整电惯量进行模拟。此外,测功电机所模拟的惯量越大,被测电机转速控制稳定性越低。当系统进行大惯量模拟时,出现速度波动是正常的;当模拟惯量超过一定范围,被测电机转速控制将无法稳定。

3.5 温升试验

电机温升通常指额定负载下绕组的温升。不同绝缘等级的电机绕组有不同的温升限制,为了保证行驶工况下的电机寿命,需考察驱动电机的温升特性。此外,电机控制器是电动车驱动系统的核心部件,须具有耐高温、高可靠性和高集成度的特点,因此需考察控制器的耐高温性能。

选择在额定转速为3 000 r/min,额定扭矩为57 N·m工况下进行温升试验。通过数据采集系统自动采集存储试验数据,电机及控制器温升试验结果如图12所示。

图12 电机及控制器温升试验结果

由图12可以看出,随着运行时间增长,温度出现增大趋势。其中,控制器在稳定运行后温升幅度相对较小,而电机绕组和电机温度的温升幅值较大。

4 结 语

(1) 本文测试平台采用模块化设计能实现宽转速范围(0~10 000 r/min)的电机试验。

(2) 针对CAN通信协议不同的电机控制器,该试验系统能实现通信协议的自主配置,可适应多种类型控制器。

(3) 该测试平台能完成不同类型的电机及控制器的性能试验,且可自动绘制电机效率MAP图分析其驱动性能。