电加热紫外光固化浸漆工艺在新能源汽车电机制造中的应用

2021-03-12刘杰军陈求索魏雄强王浙栋代广超

刘杰军,陈求索,魏雄强,王浙栋,代广超

(1.卧龙电气驱动集团股份有限公司,浙江 绍兴 312300;2.湖南湘电动力有限公司,湖南 湘潭 411101;3.华域汽车电动系统有限公司,上海 201323)

0 引 言

电加热是一种常用的加热方式,热量产生于被加热物体本身,属于内部加热,热效率很高[1]。电加热工艺在电机上的应用始于20世纪70年代末期,主要应用于大型线棒多胶云母带模压成型、电机结构件的化压模塑料(SMC、DMC、4330等)压制成型加热以及修理电机的烘潮等,在浸漆工艺上的应用则比较晚。

2005年以来,随着技术的进步,出现了一种新型的电机绝缘处理工艺——电加热紫外光固化(E-UV)沉浸工艺。该技术采用了电加热与紫外光(UV)固化相结合的技术,将辐射固化技术成功引入电机绝缘处理中,可大幅降低能耗、缩短生产周期、提高绝缘漆利用率[2]。

维斯塔斯散嵌绕组风电定子采用了电加热工艺(没有UV固化工序)。该定子采用单台定子浸漆方式,无节拍时间要求,电加热固化后即完成电机浸漆,无需再进行后固化,从而提高了能源利用率。中国国内也曾有其他电机生产厂家尝试过电加热工艺,如文献[3]对外径为5.8 m、铁心长0.9 m的风电散嵌绕组定子用普通绝缘漆进行常压浸漆+电加热旋转烘干的方法,通过可控直流电对定子绕组加热,使定子在烘焙过程中升温和降温时间大为缩短,从而提高生产效率,降低成本。现阶段,E-UV沉浸工艺技术在国外应用实例较多,但由于进口设备昂贵,前期投入较大,一定程度上限制了该技术的普及应用,国内只有一部分电动汽车/混合动力汽车(EV/HEV)电机生产厂家使用该技术。在工业电机领域,该工艺已经应用于曳引机电机、水泵电机等,其应用范围在逐年扩大。

驱动电机是EV/HEV核心部件之一,具有高瞬时功率、高功率密度、强耐过载能力及长寿命等特性,选择合适的绝缘处理工艺尤为重要。E-UV沉浸工艺路线具备挂漆量多、可改善局部放电起始电压(PDIV)、散热性优良等优点。通过对绕组挂漆量的大幅提升,达真空浸漆(VI)的3~4倍,可提高定子整体机械强度和电气强度[4-5],具有设备能耗低,绝缘漆浪费少,可连续、自动化生产的优点,非常适合EV/HEV驱动电机的制造要求。本文针对E-UV沉浸工艺在EV/HEV电机制造中的应用进行介绍,以期推广其应用。

1 E-UV工艺路线

对于中心高小于315 mm的小型电机,制造商一般引入流水生产线进行大批量生产。为满足流水线生产对节拍时间的要求,在浸漆处理时,一般采用连续沉浸、滚浸以及滴浸技术,这些技术路线已经相当成熟。

EV/HEV汽车需要长时间地在复杂环境(高低温冲击、振动频繁等)下使用,对浸渍树脂工艺的要求更高。EV/HEV驱动电机体积小,散热要求高,而且控制器中的逆变器高频脉冲容易引发绝缘故障,常规浸渍工艺已不能满足其技术要求。而E-UV沉浸工艺生产时间短,效率高,能够适应流水线作业,并可以精确控制用漆量和浸漆质量。

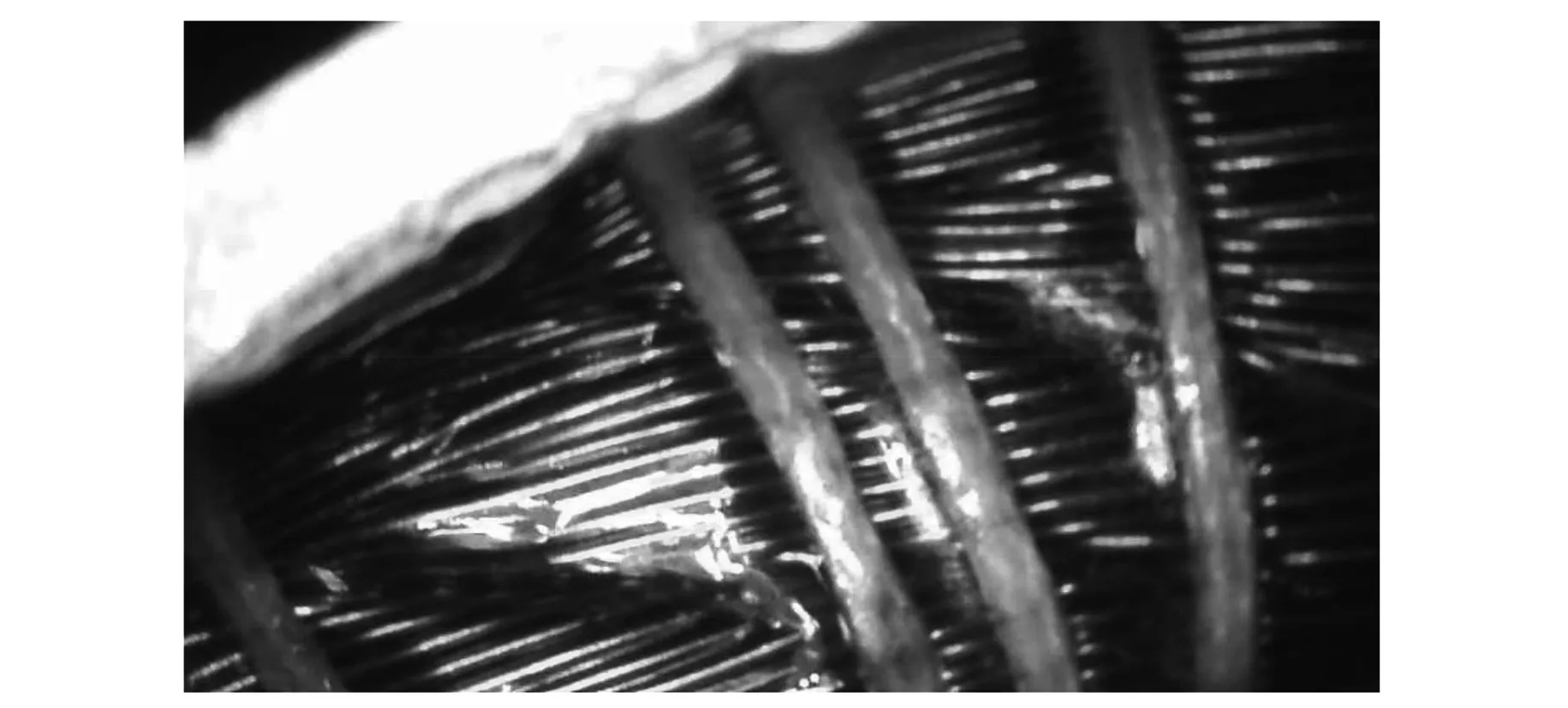

E-UV沉浸工艺的步骤为:电机定子嵌线后接专用电源,通电预热,浸漆,滴漆,电加热预固化,UV固化,最后送入固化炉进行后固化。该工艺的特点是直接给线圈通电加热,线圈周围的树脂黏度迅速降低,能充分渗入绕组线束间,填充饱满,绕组间的树脂快速达到凝胶状态,从而减少树脂流失,提高线圈的挂漆量。采用E-UV沉浸工艺的定子挂漆效果如图1所示。

图1 电加热沉浸后线圈端部及线包截面图

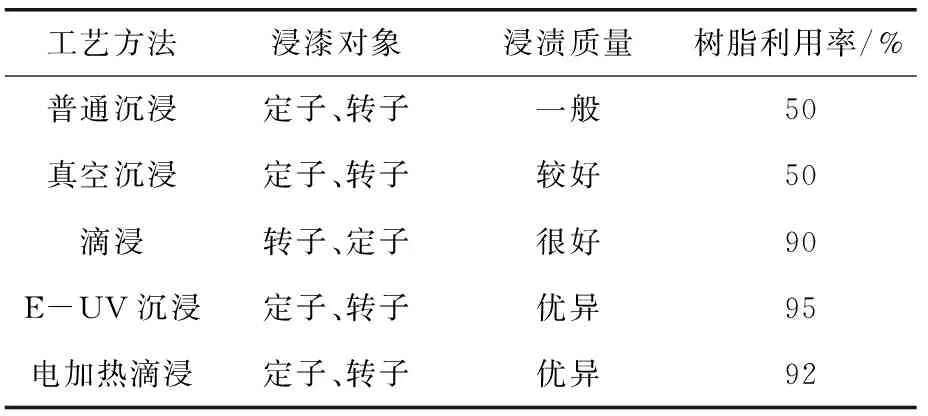

从图1可以看出,E-UV沉浸工艺处理的线定子,端部线圈的树脂填充饱满,挂漆充分。该工艺路线与其他浸漆工艺的对比如表1所示。

表1 各浸漆工艺方法对比

2 绝缘材料的选择

绝缘浸渍漆是电机制造中的重要材料之一,也是发展变化较快且对电机制造质量水平影响较大的液体绝缘材料。随着经济和社会的发展,安全、节能、环保型绝缘浸渍树脂成为行业新的关注点,也是绝缘浸渍漆的主要发展方向[6]。针对不同要求的电机,有不同种类的绝缘浸渍漆,浸漆工艺也各不相同。适用于E-UV沉浸工艺的绝缘浸渍漆需要满足如下要求:(1)低挥发,不含苯乙烯、乙烯基甲苯等易挥发成分;(2)饱和蒸汽压低,闪点高,利于安全生产;(3)适用于E-UV沉浸工艺,低温下黏度高,随温度的升高黏度下降快,60~80 ℃时黏度降低到能充分填充散绕组线束间的程度,升温至胶凝温度后固化快,挂漆饱满,可节约电能,提高生产效率;(4)UV固化快,UV照射后电机绕组外表面和铁心外表面的树脂可快速固化,迅速封住槽内树脂,减少树脂流失,保证挂漆量;(5)浸渍漆在浸漆槽内的热稳定性好,便于长期存储使用;(6)浸渍漆应具备二次固化能力。

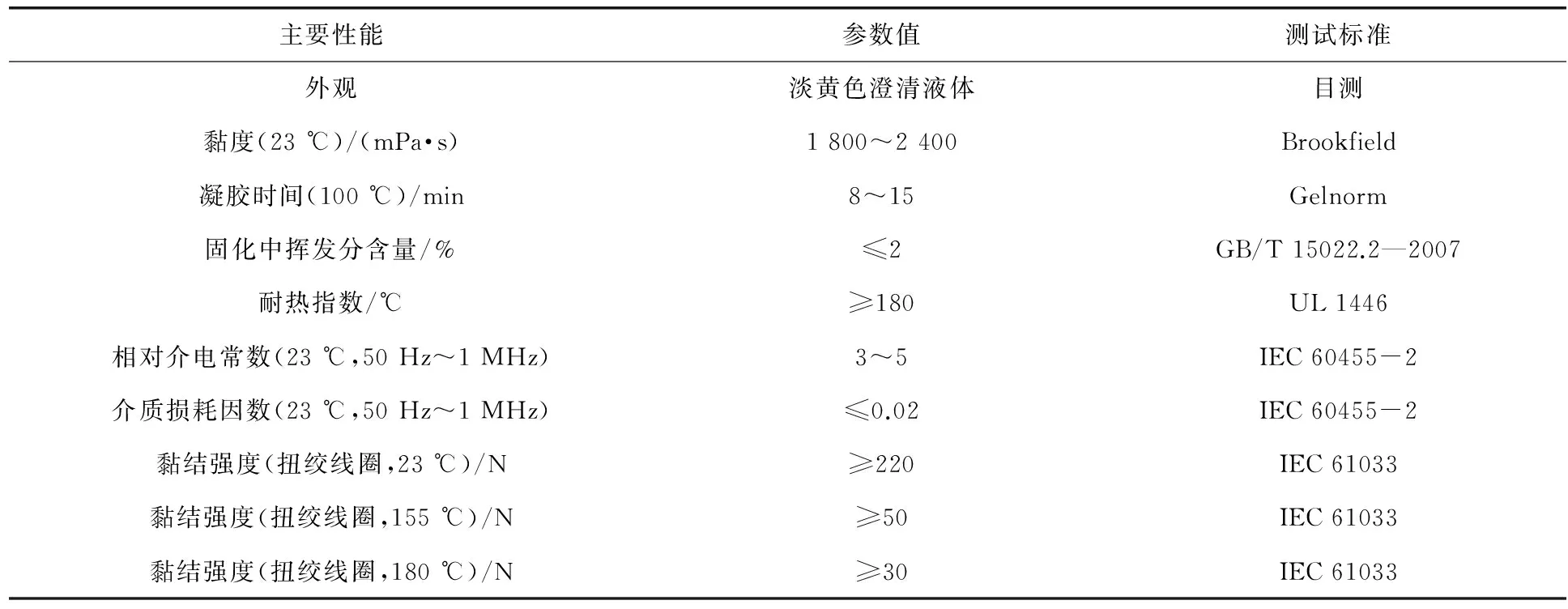

绝缘材料厂家一般选用不饱和聚酯亚胺树脂作为该工艺专用绝缘漆,该树脂在加热浸渍温度下具有良好的稳定性,能低温快速固化,固化挥发分极低,闪点高,无火灾及爆炸危险,能够满足通电加热浸渍工艺要求[7]。不饱和聚酯亚胺的技术参数如表2所示。

表2 不饱和聚酯亚胺技术参数

3 生产设备的选择和应用

3.1 E-UV沉浸设备控温原理

E-UV沉浸浸漆设备的关键是精准控制线圈的温度,使其满足工艺参数要求,基本加热原理为电阻加热法,即P=I2R。现有的国外设备采用测量铜线电阻推算线圈平均温度的方法来控制整个生产过程,基本推算过程如下。

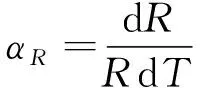

已知线圈的电阻值随温度的变化而变化,而温度的变化对电阻值的影响是通过电阻温度系数衡量的。电阻温度系数的定义为

(1)

式中:αR为电阻温度系数;R为电阻;T为温度。

金属电阻的电阻值一般随温度的上升而增大,可表示为

RT=R0(1+αT+βT2+γT3+L)

(2)

式中:RT和R0分别为T和0 ℃时的电阻值;α、β、γ为电阻的温度系数;L为常数。

对于纯金属,在温度变化范围不大时,电阻值和温度的关系可近似为线性,即:

RT=R0(1+αT)

(3)

设k=1/α,则有RT/R0=1+T/k,整理即得:

T=(RT/R0-1)k

(4)

对于铜材来说,0 ℃时的温度系数倒数k=234.5,线圈温度值可用下式表示:

T=RT/R0×234.5-234.5

(5)

从式(5)可以得出,在电加热过程中,线圈的温度反馈可通过实时的电压电流反馈测量值进行推算[8]。

3.2 首台E-UV沉浸设备的应用

E-UV专用设备自动化程度较高,制造技术掌握在国外少数几家企业手中,设备价格昂贵[9]。为此,卧龙EV电机事业本部积极寻找本土化的解决方案,力图使E-UV固化浸漆设备国产化。

卧龙公司首台电机定子E-UV沉浸设备的核心技术是采用单点测温反馈法,达到控制定子在预热、沉浸、凝胶、UV固化各工艺阶段温度的目的,确保定子的整个浸渍过程可控。在此过程中根据绝缘浸渍漆工艺特性和定子相间阻值,采用程序设置加热温度曲线,并通过功率整流控制模块对“低压大电流”交流电源的输出电流进行整流控制。其中,绕组预埋测温传感器实时反馈,所采集的数据经优化后,在可编程逻辑控制器(PLC)里生成的加工程序即为定子浸渍工艺温度曲线。该设备可根据定子规格的不同而采取不同的加工工艺程序。为满足3 min/台的生产节拍要求,采用一次最多可同时浸渍10台定子的设计,设备从8工位增加到10工位,初步满足了整个电机产线的绝缘处理要求。

该浸漆设备在初步满足量产要求的同时,运行中也遇到了较多问题。其不足主要体现在以下5个方面。

(1) 由于采用单点热电偶反馈方式控温,电流数据采集时随机性较强,比较难于控制,无法精准控制挂漆量。测温点稍有位置偏差,加热程序即有较大不同。

(2) 挂漆量对绝缘漆的温度比较敏感。随着生产持续进行,浸漆缸内树脂温度上升,挂漆量随之增加。

(3) 为满足3 min/台的生产节拍,采用10工位设计,导致浸漆槽缸体较大,由于绝缘漆数量多、黏度高,及时冷却相对困难。

(4) 浸漆时采用挂钩式托盘,托盘表面容易挂漆,且随着生产的进行,托盘表面树脂不断积累,导致绝缘漆浪费较大,托盘清理困难且频次高。托盘定位销粘漆变厚之后内圆尺寸变小,机器人抓取时易导致铁心翘片。

(5) 设备采用的是针对三相交流变压器的初级电压进行的自整定控制,各工位电流值有较大差异,导致每批定子挂漆量不一致。

3.3 第2台浸漆设备方案

为解决以上问题,第2台设备选择了测量线圈电阻推算线圈平均温度的方法来控制温度,从源头杜绝了漆温对挂漆量的影响。

第2条产线浸漆设备特点如下:(1)采用夹爪抓取工件,取消托盘,减少树脂浪费;(2)整条产线采用转盘式,主机配备可靠的换向装置保证定子在全周期工作中保持线圈不断电,全周期温度可控;(3)浸漆缸采用分体式设计,以提高绝缘浸渍漆冷却效率;(4)设备测控采用工业控制计算机+PLC控制,在不同工艺阶段采用针对性的控制策略,即在浸漆阶段智能实时改变电源参数,在凝胶、固化阶段采用高精度控制技术,精确实时控温;(5)通过工序优化,节拍时间可缩短为1.92 min/台。

该套设备目前在装配调试阶段,即将投入产线使用。设备示意图如图2所示。

图2 转盘式16工位E-UV浸漆机

3.4 工艺应用实例

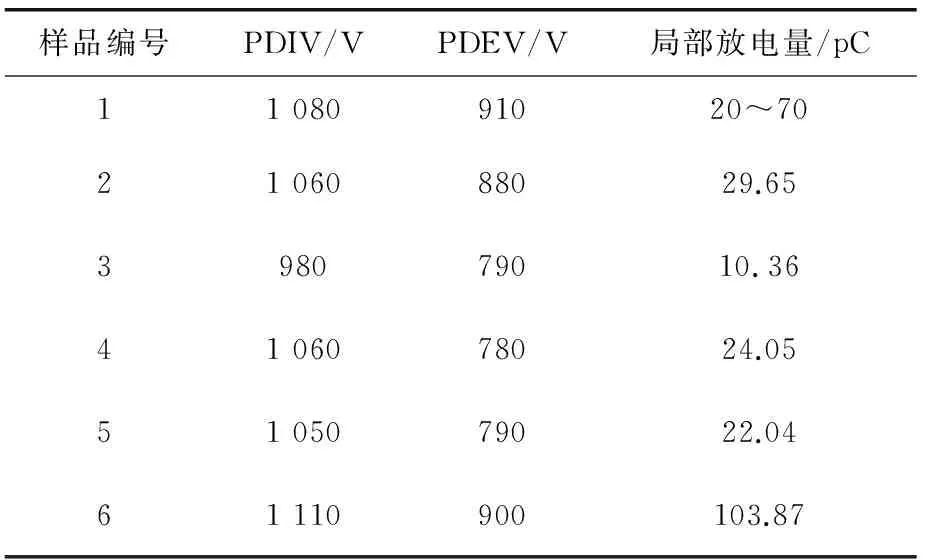

E-UV沉浸工艺已有大量的试验及推广经验,例如:外径约200 mm的线定子(铜线电阻几十毫欧)使用该工艺,测得挂漆量为使用VI工艺的定子挂漆量的4~5倍;外径约300 mm的线定子使用电加热工艺进行试验,测得挂漆量为使用VI工艺的定子挂漆量的3~4倍,定子平均温升降低了10 K左右;铜线电阻约1 Ω的工业电机,采用直流电加热方式,挂漆量增加3~4倍;浸漆前PDIV约为800 V的定子,浸漆后PDIV值、局部放电熄灭电压(PDEV)等参数如表3所示。

表3 采用E-UV工艺后电机PDIV、PDEV等参数值

对不同型号的定子进行工艺参数调整,并对槽内进行剖切检查,发现铜线之间的间隙填充饱满,填充率均接近100%。实际效果如图3和图4所示。

图3 某型号线定子浸漆后剖切图

图4 某型号定子E-UV沉浸后端部线包放大图

4 结 语

本文介绍了E-UV沉浸工艺在EV/HEV电机制造上的应用。随着技术的发展,电加热工艺是否能应用于中大型电机成型绕组真空压力浸漆(VPI)后固化,以提高能源利用率,还需要工艺及设备人员不断地试验探索。目前设想的工艺路线是整浸VPI之后,接线通电加热并旋转烘焙,同时UV固化,迅速封住绝缘漆,尽量减少绝缘漆流失,然后关闭UV灯,停止旋转,继续通电加热固化树脂,直至绝缘电阻稳定为止。单根线棒VPI通电加热相对容易实施(类似于模压结构)。此工艺路线关键在于通电电流对升温速率的控制,以防止树脂反应过快或过慢导致不可预期的后果,同时要考虑通电加热时电机各部位线圈的温差影响(通电加热计算的是线圈平均温度),并对设备做相应的改造:基于绝缘漆稳定性及成本考虑,可以仅采用电加热取代烘箱加热的方式基于已有设备做相应改造。此外,绝缘漆生产厂家也需要配合工艺及设备厂家进行配方优化,以适应成型绕组VPI绝缘处理工艺的要求。