往复荷载下网架平板支座锚栓超低周疲劳破坏试验研究*

2021-03-12张子强李海旺宋夏芸王兴宇

张子强, 李海旺, 宋夏芸, 王兴宇

(太原理工大学建筑与土木工程学院, 太原 030024)

0 引言

网架结构除承担日常的公共活动功能外,在地震发生时还要求其承担应急避难所的功能[1]。历次震害表明,上部网架与下部支承结构的连接部位往往是网架平板破坏的主要部位,主要的破坏形式为支座锚栓断裂、底板翘曲破坏、焊缝开裂等[2]。地震中支座节点经历数次塑性变形,其破坏形态具有超低周疲劳破坏特征,因此研究网架平板支座节点的超低周疲劳破坏特征成为网架结构强震下抗倒塌破坏的关键问题。

薛素铎等[3]利用振动台试验对新提出的一种隔震支座动力特性进行了模拟研究,验证了该支座具有良好的隔震性能;崔瑶等[4]总结了支座锚栓的破坏机制及变形对平板支座的水平承载力影响,提出了平板支座节点的水平承载力计算公式;范重等[5]对板式橡胶支座的抗剪切弹性模量、抗压弹性模量与支座转角进行了研究并提出了改进意见;邢占清等[6]利用有限元软件模拟分析不同荷载下椭圆形开孔对支座节点的受力性能影响,确定了此类节点抗侧刚度;王秀丽等[7]采用ANASYS分析了螺栓对板式橡胶支座的抗震性能影响,结果表明,螺栓可有效提高支座的水平刚度,并改善其滞回性能;廖芳芳等[8]对方钢管与H型钢梁采用往复荷载试验,通过微观断裂判据对有效塑性应变进行判断,并对模型进行了超低周疲劳断裂预测;黄学伟等[9]进行了建筑结构钢试样的单调加载以及超低周循环加载试验,数值模拟了节点危险部位的超低周疲劳断裂破坏过程,得到节点疲劳寿命;罗云蓉等[10]采用轴向应变控制方法,在电液伺服疲劳机上分别测定了Q235,Q345钢低周疲劳过程中的特征,通过扫描断口分析了两种钢材断裂机理并提出建议。目前笔者对强震下网架平板支座锚栓断裂后的研究未检索到相关文献。本文通过平板支座试件低周疲劳试验对锚栓断后的变形特征展开研究,探讨锚栓塑性弯曲变形规律、断口特征及断裂性质等,为网架结构在灾难地震下的抗震设计提供依据。

1 试验概况

1.1 试件设计

本试验试件依据我国现行《空间网格技术规程》(JGJ 7—2010)要求,针对30~40m跨度的网架平板结构设计,平板支座尺寸如图1所示。支座锚栓焊接在过渡板上,沿作动器加载方向对锚栓进行编号,图1(c)中1~4为过渡板上锚栓编号。钢底板开孔设计为长圆孔,圆孔直径22mm,长孔平直段长度18mm。试验所用肋板、钢底板、过渡板以及锚栓均为Q235B级钢材,螺栓为10.9级,材料为20MnTiB钢,螺栓球直径为180mm,材料为45号钢。试件基本参数如表1所示。

图1 平板支座尺寸

试件基本参数 表1

1.2 加载装置

试验采用双向加载方式,加载装置如图2所示,竖向采用50t分离式油压千斤顶,水平向采用FCS电液伺服结构试验系统。试件顶部通过加载头与球铰支座和千斤顶连接,其中千斤顶可通过滑移小车沿水平加载方向自由滑移,球铰支座可随支座在加载过程中转动,试件底部钢柱通过地脚螺栓锚固,为防止作动器加载端在往复加载过程中发生偏移,在作动器机身两侧与反力架之间设置钢丝拉索,机身上方与反力架短梁之间设置高强螺栓卡件。

图2 试验加载装置

1.3 加载制度

试件竖向施加恒定压力,在施加竖向力之前,使用扭矩扳手对锚栓施加3%屈服拉应力的预紧力,以保证螺母与支座底板紧密接触;水平向参照《建筑抗震试验方法规程》(JGJ 101—96)采用位移加载的方法往复加载,共Ⅰ,Ⅱ两种加载制度如图3所示。加载制度Ⅰ:变幅加载,起始加载位移2mm,递增幅值2mm,每级幅值循环3次;加载制度Ⅱ:等幅加载,加载幅值为试件屈服时的最大位移值,该位移值即为等幅加载幅值。将试件安装好后调整作动器力反馈值至0,此时定义加载位移0位;开始加载后将作动器端头从位移0位伸长至某一幅值后再收缩至位移0位,此为对试件进行一次正向加载,作动器继续收缩至同一幅值后伸长至位移0位,此为对试件进行一次反向加载。

图3 加载制度示意图

2 试件破坏过程与结果

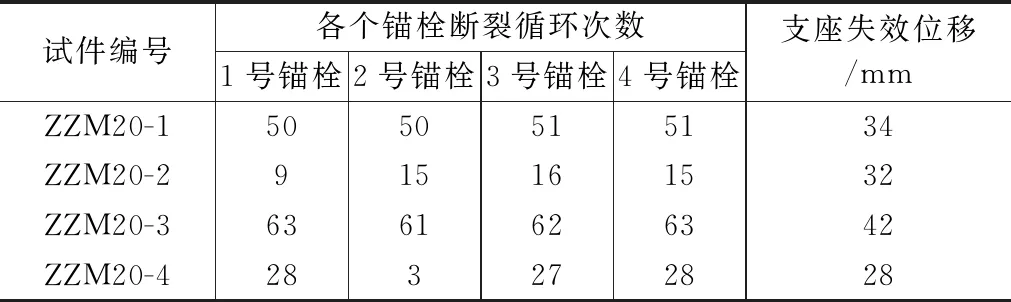

试验中4个试件的破坏模式均为锚栓塑性变形、损伤积累进而发生疲劳断裂。试件ZZM20-1与试件ZZM20-3、试件ZZM20-2与试件ZZM20-4的变形过程基本相似,限于篇幅本文只对前两个试件ZZM20-1和ZZM20-2的破坏过程进行详细描述。试验结果见表2。

试验结果 表2

试件ZZM20-1执行加载制度Ⅰ。在200kN竖向压力作用下,在水平位移加载至6mm前,试件因没有克服静摩擦力未发生滑动,水平荷载随着水平位移的增加呈线性增加;当水平位移加载至“正向6mm”第1次时,试件开始滑动;当水平位移加载至“正向10mm”第1次时,支座底板孔壁与锚栓接触;当水平位移加载至“正向12mm”第1次时,试件在滑动结束后以底板一侧为轴发生转动;当水平位移加载至“正向26mm”第2次时,垫片被挤坏,锚栓受到支座底板上抬的拉力与往复加载产生的弯矩双重作用逐渐弯曲(图4(a)),锚栓产生不可恢复的塑性变形并逐渐积累,锚栓根部产生肉眼可见的细小裂纹并逐渐连通、扩展(图4(b)),成为了试件的“薄弱”区域;当水平位移加载至“正向30mm”第1次时,支座底板上抬明显(图4(c)),锚栓在往复加载过程中两侧环向裂纹加速扩展;当水平位移加载至“反向32mm”第3次时,听到“砰”的一声,FCS伺服装置反馈承载力值急剧下降,加载至“反向34mm”第1次时,试件的2号锚栓率先断裂(图4(d)),加载至“正向34mm”第2次时1号锚栓断裂,加载至“反向34mm”第3次时,3号、4号锚栓断裂,支座失效(图4(e),断裂锚栓已取走)。

图4 试件ZZM20-1

试件ZZM20-2执行加载制度Ⅱ。在200kN竖向压力作用下,在水平位移加载至“正向32mm”第1次过程中,试件在10mm范围内平稳滑动,支座底板、锚栓螺母及其之间的垫片相互错动;超过10mm后,锚栓与支座底板孔壁接触并受到挤压,随着水平位移继续增大,以底板一侧为轴支座发生转动(图5(a)),锚栓受到拉-弯作用弯曲,产生塑性变形,首先进入屈服状态,成为试件“薄弱”区域;当水平位移加载至“反向32mm”第1次时,锚栓经历“弯曲→竖直→反向弯曲”过程,支座底板上抬;以此幅值往复加载,在循环多次拉-弯受力过程中,锚栓塑性变形逐渐累积且均以弯曲变形为主,当水平位移加载至“正向32mm”第9次时,试件的1号锚栓断裂;当水平位移加载至“正向32mm”第12次时,锚栓产生较大弯曲变形,此时锚栓塑性变形区软化严重,刚度急剧退化,导致其逐步丧失承载能力,并在水平位移加载至“反向32mm”第15次时全部断裂(图5(b)),试件失效。

图5 试件ZZM20-2

3 试件破坏现象分析

3.1 锚栓的缩颈率与伸长率

锚栓的伸长与缩颈能从宏观上反映其塑性变形区域和损伤程度。对试件ZZM20-1和试件ZZM20-2进行分析,选取1~4号锚栓共11个截面作为研究对象,利用游标卡尺(精度为0.01mm)测量出锚栓断后各研究截面的最小直径并计算面积,定义断后计算截面面积与原始截面面积的差除以原始截面面积之商的百分数为缩颈率。缩颈率-锚栓长度拟合曲线见图6。试件ZZM20-1锚栓在从根部向上12mm范围内缩颈率线性递减,加载过程中试件1号、2号锚栓承受较大上拔力,因此1号、2号锚栓平均缩颈率大于3号、4号锚栓,其最大缩颈率达26.67%,在锚栓18mm以上区域缩颈率基本无变化。试件ZZM20-2锚栓在从根部向上9mm范围内缩颈率呈线性递减,4号锚栓各截面缩颈率较大,这是由于支座底板开孔较大,试件在往复加载过程中发生扭转,使得4号锚栓承受较大的上拔力而率先发生塑性变形,在锚栓15mm以上区域基本无缩颈。

用锚栓断裂后伸长长度与初始标距(锚栓根部到螺母上截面的长度)的百分比计算锚栓断后伸长率,锚栓断后伸长率统计如表3所示。锚栓伸长的部分集中发生在塑性变形区域,大致在锚栓根部到螺母下截面范围内(约15~18mm)。锚栓断后最大伸长率为27.78%,最小伸长率为5.56%。

各个锚栓断后伸长率/% 表3

3.2 锚栓断口形态分析

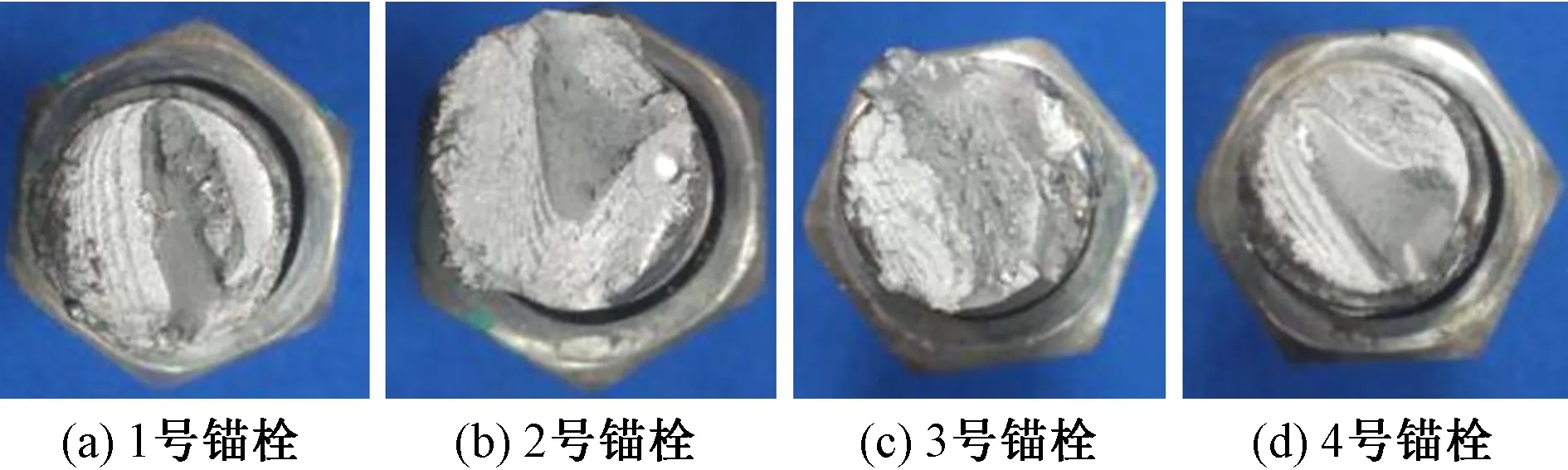

裂纹是完整金属在应力作用下,某些薄弱部位破裂而形成的一种不稳定的缺陷。金属断裂处的自然表面即裂纹扫过的面积叫断口。通过观察断口表面的宏观形貌可以判定锚栓断裂的性质、起始位置和裂纹扩展路径。为判断支座锚栓在往复荷载作用下发生的破坏是否为疲劳断裂,分析了破坏的锚栓断口形态,观察其是否具备疲劳破坏的特征。通过分析试验得到的16个M20锚栓断裂面,发现锚栓断口均呈现明显的疲劳源区、扩展区和瞬断区,属于典型的疲劳破坏,各个锚栓断口整体宏观形貌如图7~10所示。

图7 试件ZZM20-1锚栓宏观断口

图8 试件ZZM20-2锚栓宏观断口

图9 试件ZZM20-3锚栓宏观断口

图10 试件ZZM20-4锚栓宏观断口

锚栓宏观断口处均出现缩颈,表现出塑性变形特征。断口表面存在两处对称的裂纹源,表明加载方式为双向弯曲加载;疲劳源从锚栓两侧向中间扩展,疲劳源区呈现半月形贝纹线并进入扩展区;断面中间区域比较粗糙,色泽灰暗,呈现出颗粒状,为最后发生过载断裂失效所形成;锚栓断口疲劳源区、扩展区、瞬断区明显,具有疲劳断口的宏观基本特征。

从断口形态上看,试件ZZM20-1和试件ZZM20-3锚栓宏观断口的疲劳源区与裂纹扩展区所占断面面积的比例较大,而瞬断区断面面积较小。由于这两个试件执行加载制度Ⅰ,试验中各锚栓从较小应力水平开始逐渐增大,裂纹扩展速度缓慢,使得裂纹断面在往复加载作用下可以充分开合,所以扩展区面积较大,锚栓表面较光滑。试件ZZM20-2和试件ZZM20-4执行加载制度Ⅱ,各锚栓在试验过程中所受的应力水平及施加的应力幅均很高,使裂纹上下断面未发生充分开合,导致疲劳源区和扩展区的断面面积所占比例较小,较快形成了瞬断区。试件ZZM20-4的2号锚栓宏观断面粗糙不平,呈现夹渣与少量气孔,是由于锚栓与过渡板为开坡口塞焊连接,焊接过程中二者没有良好熔合。由此产生的焊接缺陷使锚栓在加载初始阶段便发生断裂,表明支座发挥性能需保证其焊接质量。

试件在滑动结束后底板与锚栓接触,随着水平加载位移继续增加,支座底板不断上抬使锚栓受到拉-弯双重作用而在一定区域内产生弯曲变形。在往复加载过程中,大量荷载由锚栓根部位置承受而产生应力集中,导致锚栓在一定循环次数后产生裂纹。随着往复加载持续进行,裂纹不断扩展、连接而形成肉眼可见的裂纹;锚栓开裂后承载面积逐渐减小,应力继续增加,当应力达到锚栓材料的断裂极限时,锚栓发生疲劳断裂致使支座失效。

4 结论

(1)网架平板支座在往复荷载下,锚栓受到拉-弯双重作用产生不可恢复塑性变形并伴随根部裂纹产生,随着裂纹不断扩展锚栓开裂使其受力截面不断减小,当应力达到锚栓断裂极限时发生疲劳断裂。

(2)平板支座锚栓断后的伸长率与缩颈率能直观反映其变形范围与塑性损伤累积程度,为评定震后网架结构的支座工作性能提供参考。

(3)两种加载制度下标号M20的锚栓断裂后最大缩颈率为26.67%,塑性变形区域大致在锚栓根部开始向上15~18mm范围内。

(4)试验得到的标号M20的锚栓断口均呈现明显的疲劳源区、扩展区和瞬断区,具有疲劳断口的宏观基本特征,属于典型的疲劳破坏。

(5)不同加载制度下锚栓断裂失效循环次数差异明显,增幅加载利于其塑性性能的发挥。