AFRP布加固预损RC梁抗剪性能试验研究*

2021-03-12邢丽丽孔祥清何文昌刘华新

邢丽丽, 孔祥清, 韩 飞, 何文昌, 刘华新

(辽宁工业大学土木建筑工程学院, 锦州 121001)

0 引言

随着经济建设的不断加快,钢筋混凝土结构被广泛应用于各种建筑工程领域,但由于钢筋锈蚀、使用年限临近等问题导致结构使用功能发生改变,造成钢筋混凝土结构无法满足正常使用要求,故需要对结构采取加固和修复措施[1]。混凝土受弯构件的破坏模式主要分为受弯破坏和剪切破坏两种,其中受弯破坏属于延性破坏,试件破坏前具有明显的征兆;而剪切破坏属于脆性破坏,破坏前无明显征兆且破坏较为突然,通常会造成较严重的后果以及经济损失。因此,当受弯混凝土构件上发生抗剪承载力不足时,为了确保构件的正常使用,亟需对其进行抗剪加固[2]。

纤维增强复合材料(FRP)作为一种新型的复合材料,具有轻质高强、耐腐蚀性好等优点[3-6]。此外,由于外贴FRP布加固混凝土梁(RC梁)施工简单、易操作等特点,近年来备受国内外学者的关注。国内外学者对外贴FRP布加固RC梁的抗剪性能已经进行了大量研究[7-10]。例如,董江峰等[7]对外贴玻璃纤维(GFRP)布和碳纤维(CFRP)布的RC梁进行抗剪性能加固试验,分析了外贴FRP布加固对试验梁的刚度、裂缝、破坏模式以及极限承载力的影响。Javed M等[8]对钢筋混凝土深梁通过外贴CFRP布进行抗剪加固,分析了不同加固形式对梁抗剪性能的影响。赵彤等[9]对外贴CFRP布的混凝土梁进行抗剪加固试验研究,研究结果表明,外贴CFRP布加固形式能够明显改善低配箍率试验梁的抗剪性能,尤其是对于无腹筋梁的抗剪力学性能。Chaallal等[10]对外贴CFRP布加固RC梁进行抗剪试验研究,结果表明,外贴CFRP布可明显提高RC梁的抗剪承载能力和刚度,并且斜向加固效果比垂直加固效果更好,可更有效地抑制斜裂缝的开展。

综上可以发现,虽然在FRP抗剪加固RC梁研究方面已取得丰富的成果,但加固材料多集中采用GFRP和CFRP,而对于AFRP加固RC梁结构的研究却鲜有报道,AFRP作为FRP材料中的一种,除了常见FRP的优点外,还具有良好的热稳定性和耐疲劳性。此外,已有FRP布加固RC梁的抗剪性能研究大多是基于无损梁,而实际工程中大多数抗剪承载力不足的构件均存在不同程度的损伤。因此,为了更好地解决在实际工程中出现的问题,本文制作了6根AFRP布加固预损RC梁,进行了抗剪试验,研究了AFRP布不同加固方式和粘贴层数对预损RC梁加固效果的影响,并基于试验结果建立了AFRP布加固预损RC梁的抗剪承载力计算公式。

1 试验概况

1.1 材料性能

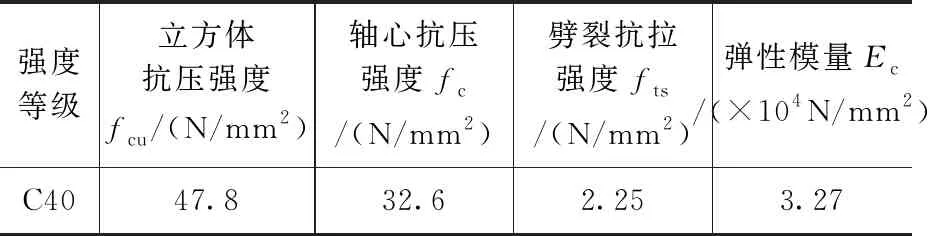

试验中所有梁混凝土的强度等级设计为C40,混凝土的力学性能测试结果如表1所示,试验中水泥采用的是P·O42.5级渤海牌普通硅酸盐水泥;选用HPB300光圆直径6mm的钢筋作为箍筋,试验梁的纵筋采用HRB400带肋钢筋,梁底部配置3根直径为20mm的钢筋作为纵向受拉筋,架立筋采用直径为10mm的HRB400带肋钢筋,筋材的力学性能如表2所示。表3为加固AFRP布基本性能指标。采用环氧树脂胶作为AFRP布和混凝土之间的粘结材料,其抗拉强度为45~70MPa,粘度在25℃时为20 000~40 000MPa·s,环氧值为(0.41~0.47)g/100g。

混凝土力学性能 表1

钢筋的力学性能 表2

AFRP布基本性能指标 表3

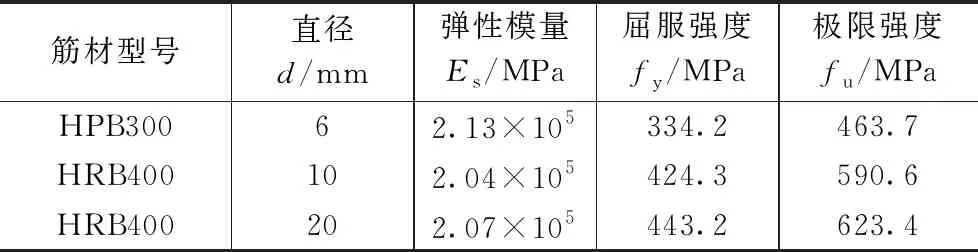

1.2 试验梁设计

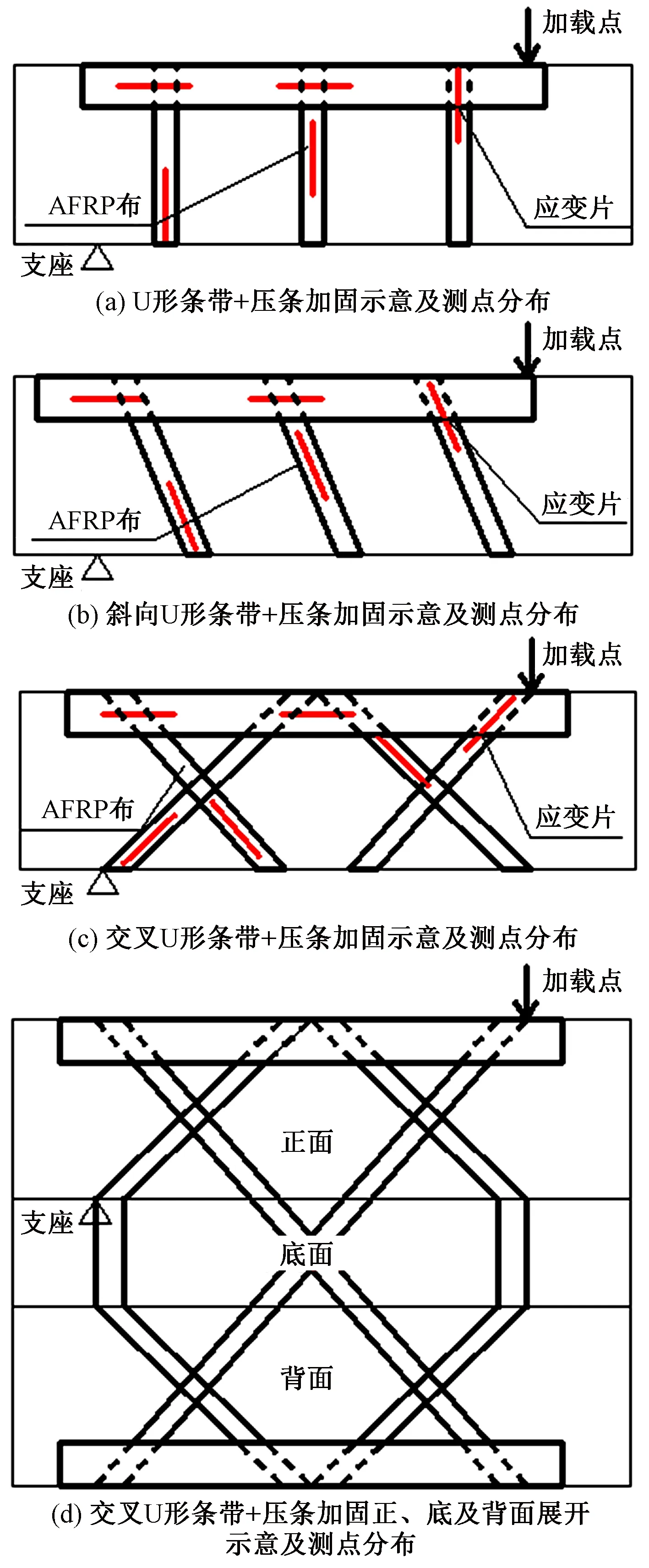

本试验中浇筑了6根RC梁(编号分别为L-0,L-1,L-2,L-3,L-4,L-5,其中L-0为参照梁),试验梁长l=1 900mm,截面尺寸b×h=250mm×150mm,净跨l0=1 600mm,混凝土保护层厚度为25mm,剪跨比为2.87。各试验梁配筋率相同,且选取配筋率较保守,其目的是为了确保参照梁的破坏在斜截面发生,此外,在支座处增设了箍筋以避免出现筋材锚固长度不够的现象,试验梁的尺寸及配筋如图1所示。

图1 试件的尺寸及配筋

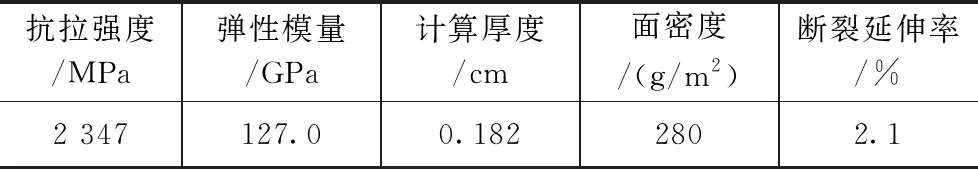

1.3 加固方案

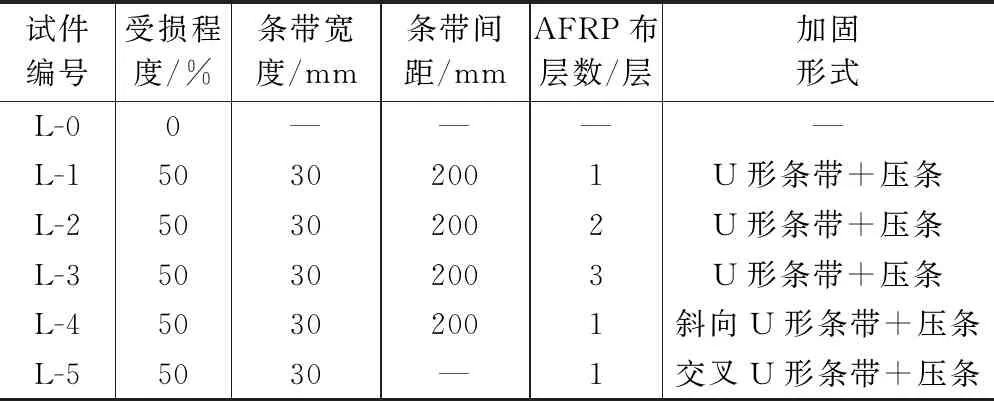

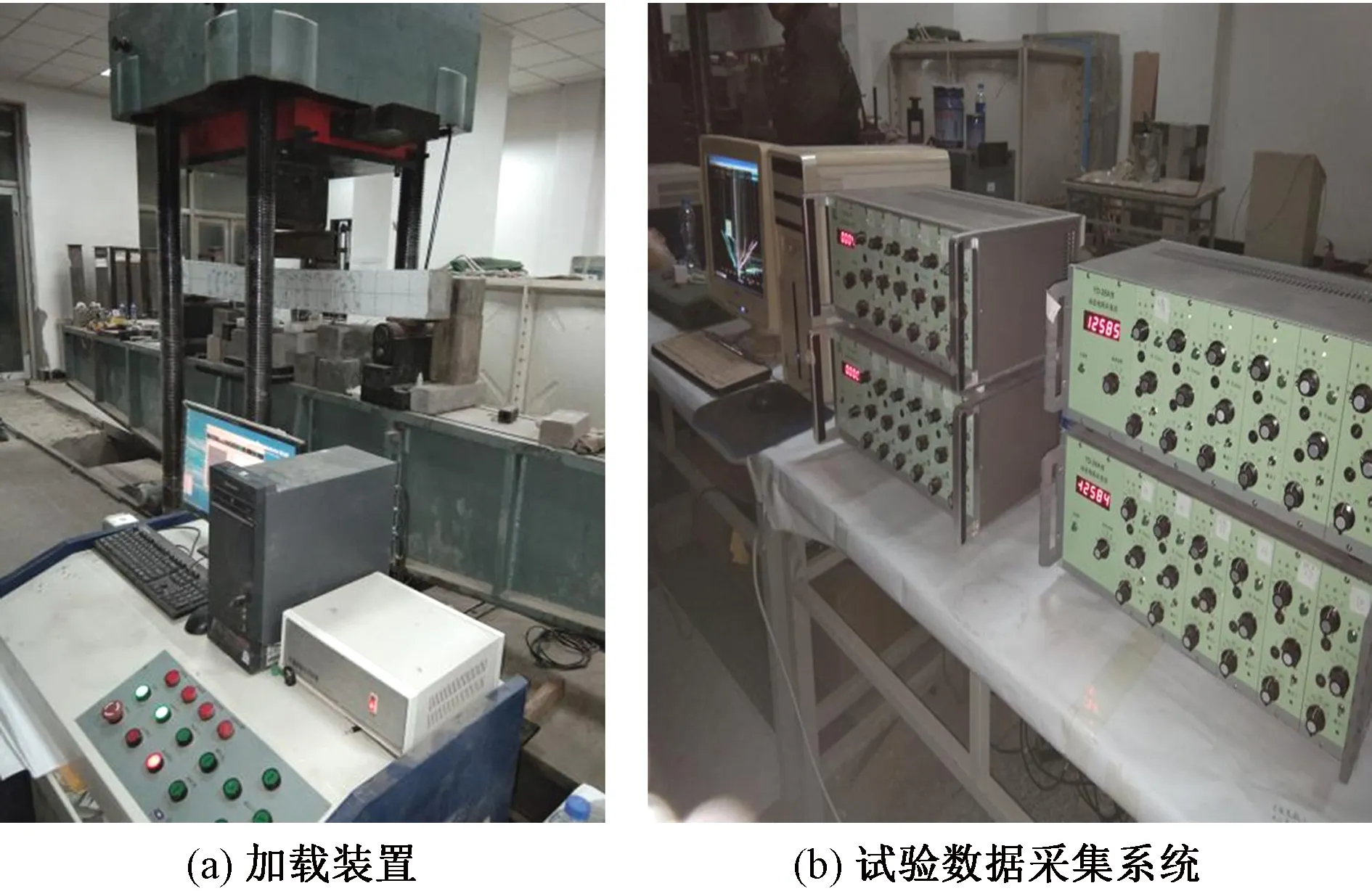

在对试验梁加固前,需要对试验梁进行预损处理,各试验梁的加载量为参照梁最大承载力的50%,对试验梁加载完成后进行卸载,然后采用外贴AFRP布对试验梁进行加固处理,加固完成后再对试验梁加载直至破坏。本次试验梁的加固采用三种形式:分别为U形条带+压条、斜向U形条带+压条及交叉U形条带+压条,具体加固形式如图2所示。为了研究AFRP布粘贴层数对试验梁加固效果的影响,在混凝土梁的剪弯区粘贴不同层数的AFRP布,试验梁的具体设计参数如表4所示。

试验梁的设计参数 表4

图2 AFRP布加固形式及测点分布示意图

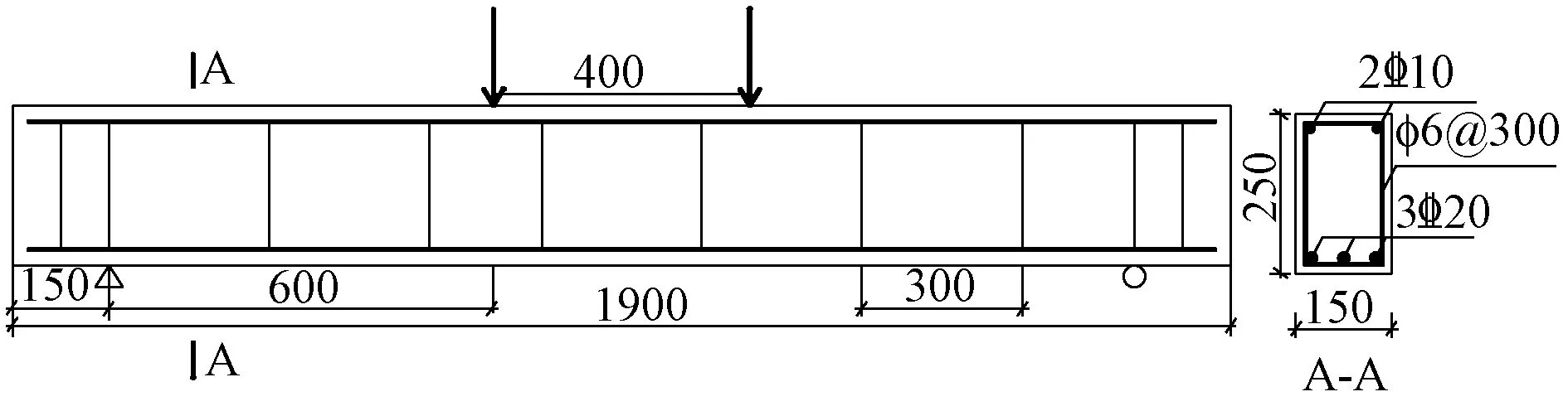

1.4 试验加载制度及测量内容

本试验所采用的设备是5 000kN机控制电液伺服压剪试验机,试验梁两端简支,加载方式采用四点加载,两侧支座到邻近加载点的水平长度为600mm,在跨中布置跨度为400mm的分配梁以实现两点对称加载,加载示意图如图3所示。

图3 试验梁钢筋测点分布及加载装置示意图

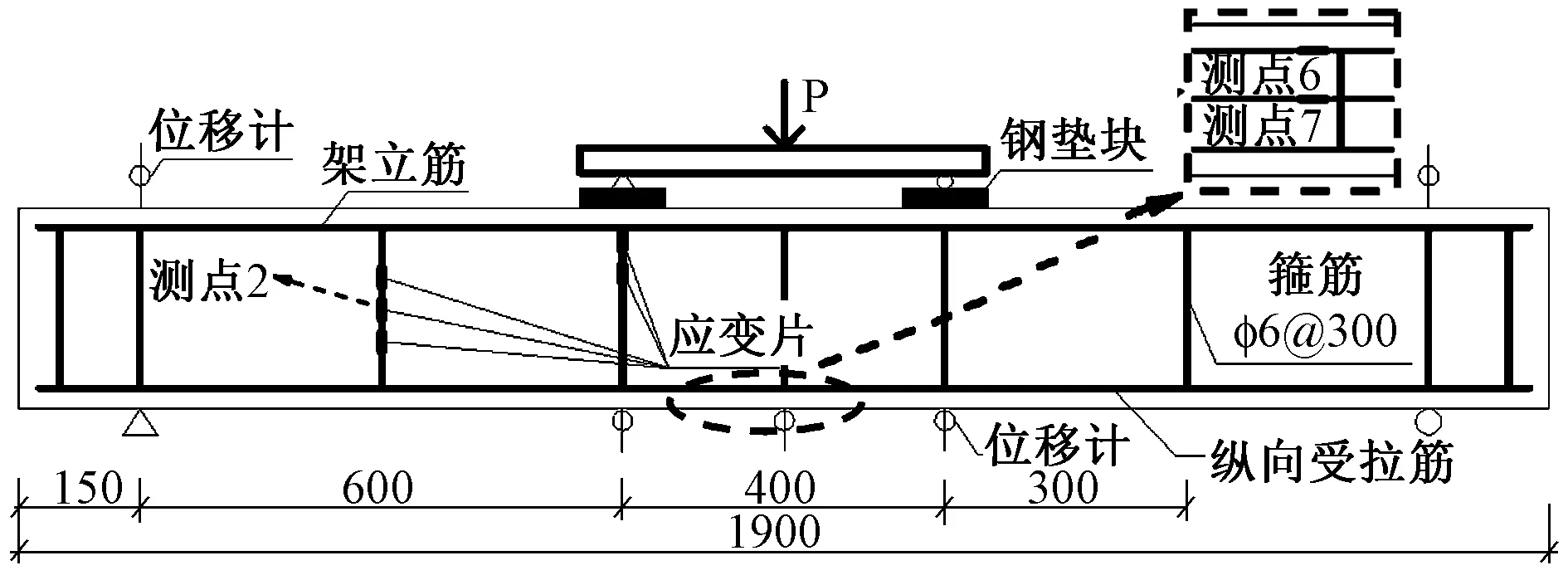

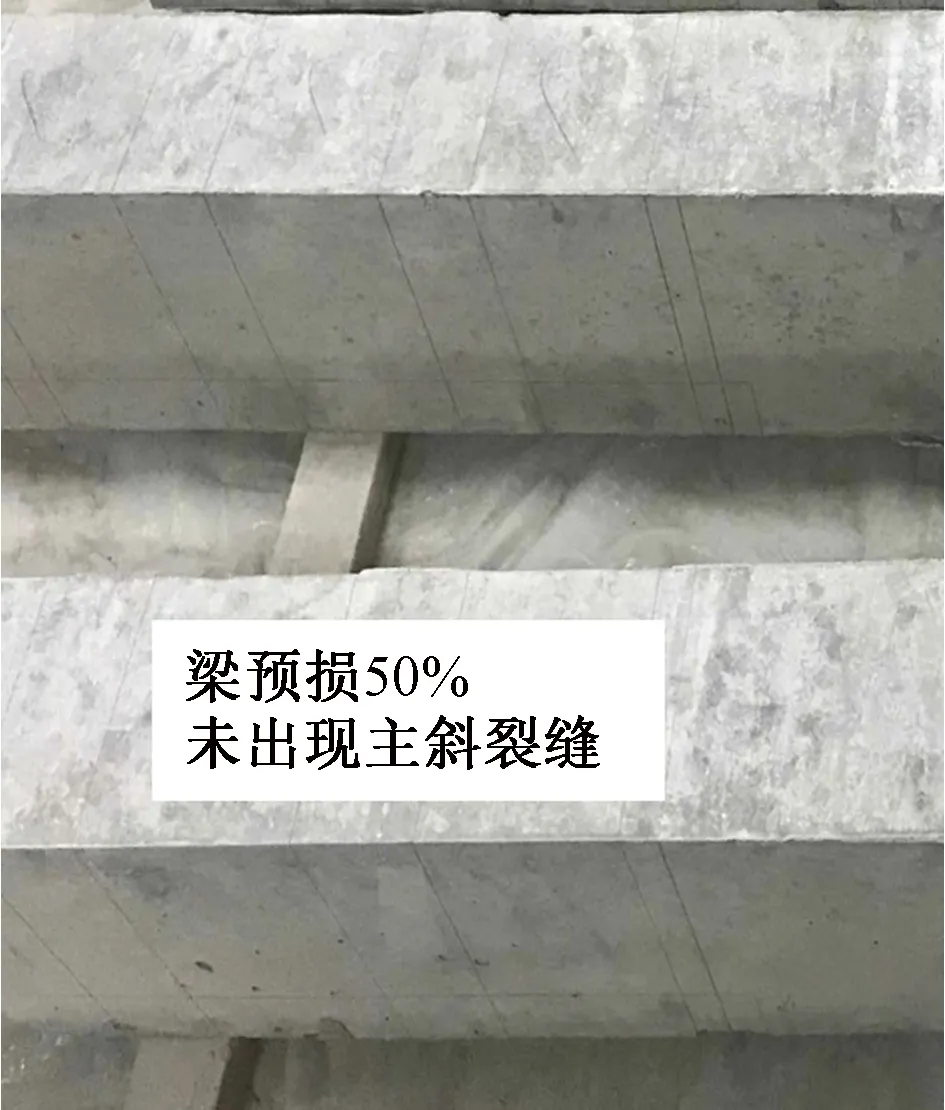

采集荷载和应变的系统由两台计算机分别控制,如图4所示,保持它们同时进行,以便后期数据处理。对预损程度为50%的试验梁预加载至75kN,卸载后进行加固,受损后待加固梁如图5所示。在加载过程中,采用记号笔对试验梁开裂趋势进行标记,以便于观察裂缝的发展趋势,同时记录不同荷载作用下裂缝的发展高度情况。

图4 加载装置、采集系统图

图5 受损后倒置待加固梁图

本次试验所测量的内容主要有裂缝的分布状态、位移以及应变的情况,其中对剪弯区箍筋、AFRP布应变进行了重点测量,跨中纵向受力筋的应变主要作为辅助测量数据。试验梁应变所需测点分布分别如图2和图3所示,试验梁位移的测点主要布置在跨中、支座和加载点位置;而裂缝的宽度采用型号为DJCK-2裂缝测宽仪进行测量,主要记录在试验梁开裂时、斜截面开裂时以及裂缝达到最大时的裂缝宽度,同时观察裂缝在加固梁的分布情况。

2 试验结果及分析

2.1 试验现象及破坏模式

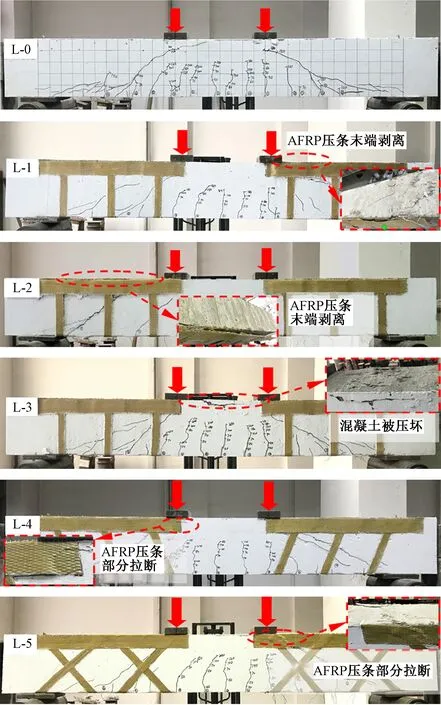

各试验梁在加载初期发展情况类似,均在纯弯段首先出现裂纹,且裂缝发展高度相近;随着荷载的继续增加,试验梁在斜截面出现主斜裂缝。参照梁的斜截面仅有一条腹剪斜裂缝贯穿到梁顶,随着裂缝继续发展,在弯剪段偏向加载点位置处裂缝逐渐成为主斜裂缝;然而,各加固梁在斜截面处出现多条可贯穿到梁顶的腹剪斜裂缝,此外,主斜裂缝的位置基本在弯剪段的中间。对比于参照梁,加固梁在靠近支座的裂纹条数相对较少。加固梁L-3在主斜裂缝出现后,在继续加载过程中,主斜裂缝的宽度变化较小,同时纯弯段裂缝继续向上延伸,最终纯弯段混凝土被压坏而发生弯曲破坏,其余各试验梁均在斜截面处发生剪切破坏。

各试验梁及AFRP布的最终破坏形态见图6。从图中可以看出,各加固梁的AFRP布均出现了不同程度的剥离现象。加固梁L-1和L-2在AFRP条带与斜裂缝交汇处出现明显剥离现象,并且加固梁L-2最终破坏时AFRP条带与压条出现大面积的剥离;可见在受力过程中,AFRP条带与压条之间具有较好的整体性,若提高加固梁L-2 AFRP条带末端的锚固性能,可更充分地发挥AFRP布的抗拉性能,进而可更显著地提高试验梁的加固效果。而加固梁L-3,L-4及L-5在AFRP条带与斜裂缝交汇处未出现明显剥离,且加固梁L-3在AFRP压条末端也未出现明显的剥离现象,而加固梁L-4和L-5在压条穿过主斜裂缝处发生部分拉断。

图6 试验梁的裂纹分布及破坏模式图

另外,在加载过程中发现,当荷载加载至100kN左右时,试验梁的AFRP布与混凝土之间会产生“噼啪”的声音,试验梁在发生破坏前,加固梁具有相对明显的征兆,改善了试验梁在发生受剪破坏时的突然性,具有一定的安全性,与目前任海东等[11]的研究结果类似。

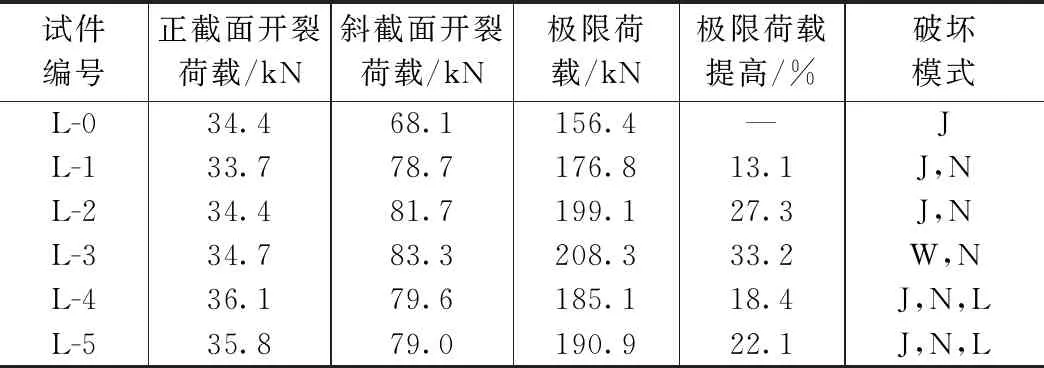

2.2 试验特征荷载

AFRP布加固混凝土梁的特征荷载值如表5所示。由表可以看出,经过外贴AFRP布加固处理的试验梁,受损梁的抗剪承载力均有不同程度上的提高。对预损试验梁进行加固后发现开裂荷载与参照梁相差不大,而梁斜截面开裂荷载相比于参照梁要滞后,这是因为斜截面出现裂缝前在抗剪性能方面AFRP布的作用较小,因此,加固梁斜裂缝出现时开裂荷载相差较小,而随着荷载继续增加,AFRP布在斜截面裂缝的发展中发挥作用。此外,对加固梁L-1,L-2及L-3的特征荷载进行对比分析发现,在加固条件相同的情况下,AFRP布粘贴层数为1层、2层、3层的加固梁极限抗剪承载力分别为176.8,199.1,208.3kN,与参照梁相比分别提高了13.1%,27.3%,33.2%。这表明加固AFRP布粘贴层数越多,加固效果越好,但加固效果并不是随着AFRP布粘贴层数的增加呈线性增长。这是因为加固AFRP布粘贴层数为3层时,加固梁L-3破坏模式由剪切破坏转变为弯曲破坏,在此情况下再继续增加AFRP布的粘贴层数并不会提高梁的抗剪承载力,这与孙海霞等[12]的研究结果类似。另外,通过对比不同加固形式的梁L-1,L-4及L-5的特征荷载发现,采用U形+压条加固形式的梁L-1极限抗剪承载力为176.8kN,与参照梁相比提高13.1%;斜向U形条带+压条加固形式的梁L-4粘贴的条带方向与支座到加载点连线方向垂直,可有效地抑制裂缝的发展,其极限抗剪承载力为185.1kN,与参照梁相比提高18.4%;梁L-5采用交叉U形条带+压条的加固形式进行加固后,极限抗剪承载力为190.9kN,与参照梁相比提高22.1%。由此可知,交叉U形条带+压条加固形式的加固效果最好,U形条带+压条加固形式的加固效果最差,斜向U形条带+压条形式加固形式的加固效果介于两者之间。

试验梁特征荷载及其破坏模式 表5

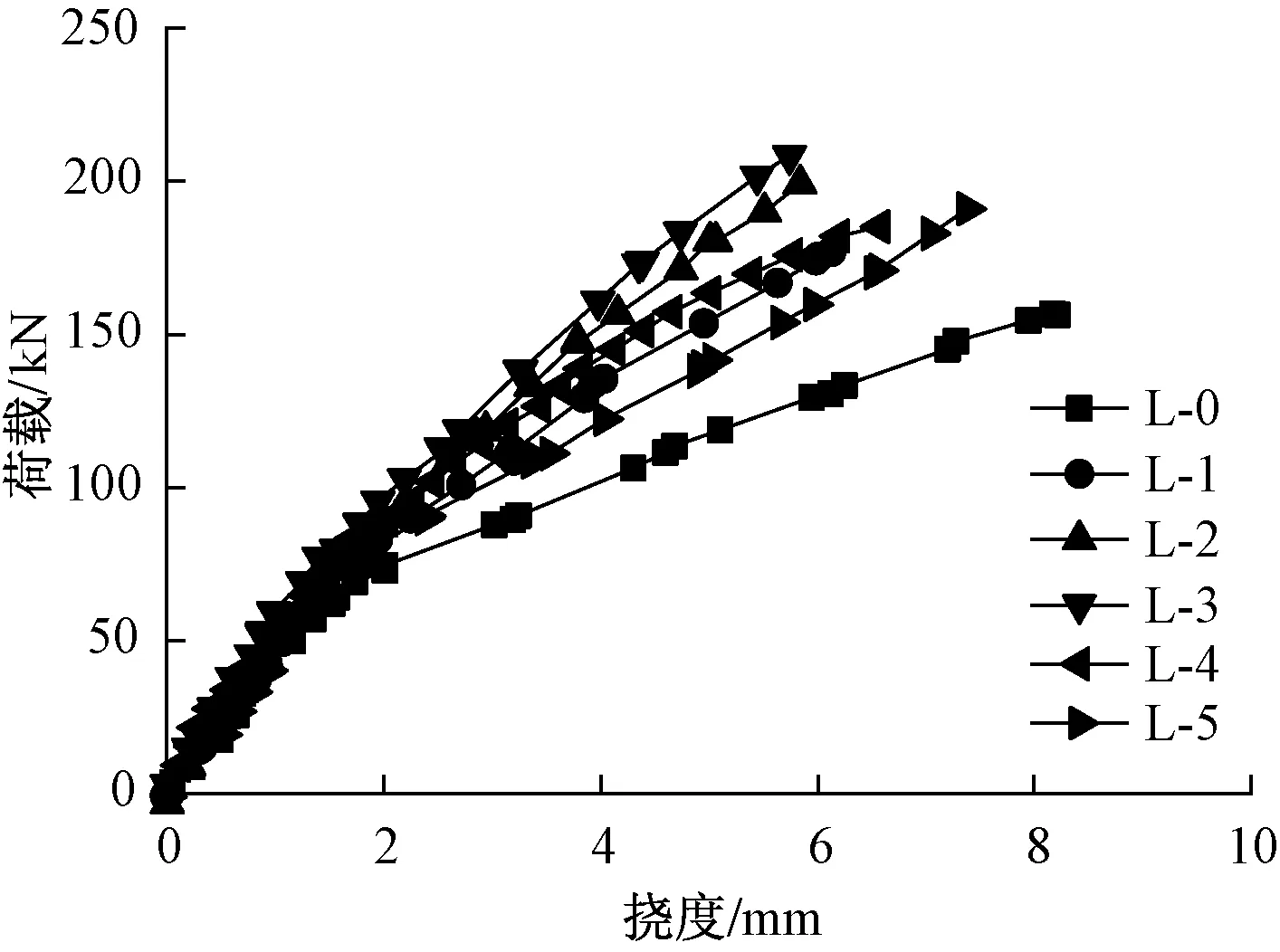

2.3 梁荷载-挠度曲线

外贴AFRP布抗剪加固受损混凝土梁的荷载-跨中挠度曲线如图7所示。由图可以看出,加载前期,试验梁斜截面开裂前,各试验梁的挠度曲线变化趋势基本相似;随着荷载继续增加,试验梁斜截面开裂,各试验梁的挠度发展趋势呈不同发展规律;相比于参照梁,加固梁的跨中挠度均有所减小,这表明通过AFRP布加固的试验梁,其抵抗变形的能力均得到了不同程度的提升。对比不同粘贴层数的AFRP加固梁L-1,L-2及L-3可以看出,随着AFRP粘贴层数增多,同一荷载下梁挠度逐渐减小。但值得说明的是AFRP粘贴层数为3层的梁L-3相较于加固层数为2层的梁L-2,挠度相差不大,仅稍有减小,这主要是因为AFRP粘贴层数达3层时,加固梁的破坏模式由剪切破坏转变为弯曲破坏。另外,通过对比不同加固形式的梁L-1,L-4及L-5发现,采用不同加固形式的试验梁产生不同挠度,采用斜向U形条带+压条加固形式的梁挠度小于交叉U形条带+压条加固形式的梁,但要大于U形条带+压条加固形式的梁。

图7 试验梁荷载-跨中挠度曲线

2.4 AFRP布荷载-应变曲线

外贴AFRP布抗剪加固受损混凝土梁的荷载-应变曲线如图8所示,应变取值为距离主斜裂缝较近的最大应变值。由图8可以看出,外贴AFRP布抗剪加固受损混凝土梁的AFRP布荷载-应变曲线由两个阶段组成:曲线转折点处为斜截面出现主斜裂缝,试验梁斜截面开裂前,AFRP布的应变基本无明显变化;斜截面开裂后,随着荷载继续增加,AFRP布的应变显著增加,这与目前Mosallam等[13]的研究结果相吻合。通过分析不同AFRP布粘贴层数的梁L-1,L-2和L-3发现,粘贴3层AFRP布的梁L-3和粘贴2层AFRP布的梁L-2的AFRP布应变均小于粘贴1层AFRP布的梁L-1,并且加固梁L-2的AFRP布的应变值介于梁L-1和L-3之间,但两者应变值之间相差不大,这说明,虽然随着AFRP布粘贴层数增加,AFRP布的应变有所减小,但改变AFRP布粘贴层数对AFRP布应变的影响较小。另外,比较不同加固形式的梁L-1,L-4和L-5试验结果发现,采用斜向U形条带+压条加固形式的梁L-4和采用交叉U形条带+压条加固形式的梁L-5的AFRP布应变明显大于采用U形条带+压条加固形式的梁L-1,并且可以看出加固梁L-5的AFRP布应变小于梁L-4,且梁L-5的极限承载力提高程度大于梁L-4,这主要由于交叉U形条带+压条加固形式的U形条带之间相互搭接,提高了AFRP布的整体加固效果。

图8 AFRP布荷载-应变曲线

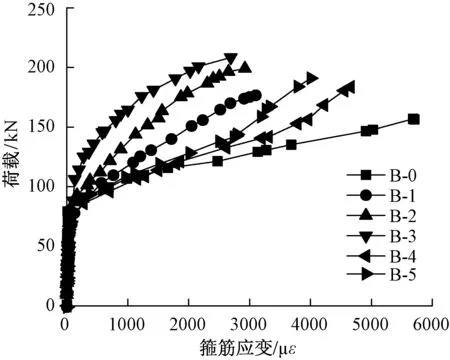

2.5 箍筋荷载-应变曲线

外贴AFRP布抗剪加固受损混凝土梁的箍筋荷载-应变曲线如图9所示,其箍筋应变取值点为图3中的测点2。箍筋荷载-应变曲线与AFRP布荷载-应变曲线变化规律相似:加载初期,箍筋应变呈线性变化,且应变较小;随着荷载增加,梁斜截面开裂,曲线斜率明显减小,不同加固形式的箍筋应变大小呈不同的变化。对比试验梁L-1,L-2和L-3可以看出,当AFRP布粘贴层数由1层增加为2层和3层时,箍筋的应变由3 102με减小为2 923με和2 691με。由此可以得出,随着AFRP布粘贴层数的增加,箍筋应变呈减小趋势。另外对比试验梁L-1,L-4和L-5可以发现,斜向U形条带+压条加固形式梁L-4和交叉U形条带+压条加固形式梁L-5的应变明显大于U形条带+压条加固形式梁L-1,相比于斜向U形条带+压条加固形式梁L-4,交叉U形条带+压条加固形式梁L-5的极限抗剪承载力的提高程度相对较大,而梁L-5的箍筋应变相对较小,由此可见,交叉U形条带+压条的加固形式可更显著地抑制梁L-5箍筋应变的增大。

图9 箍筋荷载-应变曲线

3 承载力计算

目前,国内外学者[5,12-14]普遍认为FRP抗剪加固混凝土梁试验中,FRP所起到的作用以及机理与试验梁内箍筋相似,试验梁采用FRP加固后,极限抗剪承载能力由FRP、混凝土与箍筋三者共同承担,即FRP加固RC梁的抗剪承载力计算公式为:

V=Vcs+Vf=Vc+Vs+Vf

(1)

式中:V为加固梁的极限抗剪承载力;Vc为混凝土的抗剪承载力;Vs为箍筋的抗剪承载力;Vf为FRP布的抗剪承载力设计值,其折减计算公式如下式所示[15]:

(2)

Af=2nfωftf

(3)

式中:αf为FRP布受剪折减系数;ff,y为FRP布抗拉强度设计值;Af为同一截面的纤维条带的全部截面积;nf为FRP布粘贴层数;tf为单层FRP布的厚度;ωf为FRP条带的宽度;Sf为FRP条带间距;h0为横截面的有效高度;θ为AFRP布与梁纵轴线的夹角。

上述的试验结果表明,外贴AFRP布粘贴层数和试验梁的预损程度对抗剪承载力计算结果影响较大。目前,现有规范并未考虑AFRP布粘贴层数和试验梁的预损程度等因素影响,因此,本文对AFRP加固钢筋混凝土梁抗剪承载力计算公式进行修正,提出相应的修正系数K来替代折减系数αf,如下式所示:

K=k1k2

(4)

式中k1,k2分别为预损程度对抗剪承载力的影响系数和粘贴层数对AFRP布强度的影响系数。

根据试验结果对k1和k2进行数据拟合,拟合公式如下式所示:

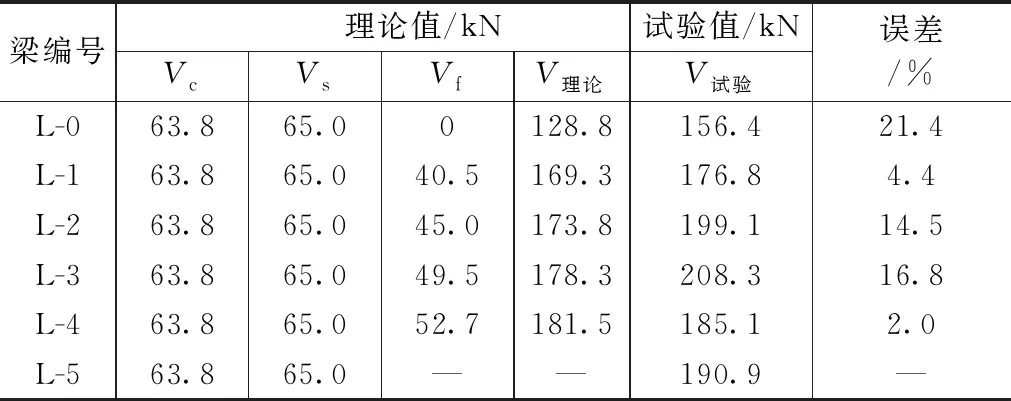

k1=1-0.77φ(0 (5) (6) 式中:φ为预损荷载与参照梁极限抗剪力的比值;n为AFRP布粘贴层数。 由式(2)~(6)推导出AFRP布的抗剪承载力的计算公式: (7) 由式(7)计算加固梁的极限抗剪承载力,并将理论公式计算的结果与试验得到的结果相比较,如表6所示。从表中可以看出,修正后的AFRP布加固受损RC梁的极限抗剪承载力的计算结果与试验结果吻合较好,且大多偏于保守,可满足实际工程的要求。 试验梁极限抗剪承载力计算值与试验值对比 表6 本文通过对6根AFRP布加固预损RC梁进行抗剪性能试验,得到如下结论: (1) 通过外贴AFRP布加固受损RC梁,可有效地抑制试验梁裂缝的发展,梁刚度有所增强,梁的抗剪承载力明显提高。 (2) 随着AFRP布粘贴层数增加,试验梁的抗剪承载力显著增加,进而抗剪加固效果越好。但加固效果并不是随着AFRP布粘贴层数的增加呈线性增长。当AFRP布粘贴层数达到3层时,梁的破坏模式由剪切破坏转为弯曲破坏,在此情况下再继续增加AFRP布的粘贴层数并不会提高梁的抗剪承载力。 (3) 通过改变加固形式可不同程度地提高梁抗剪承载力。交叉U形条带+压条加固形式的加固效果最好,U形条带+压条加固形式的加固效果最差,斜向U形条带+压条形式加固的加固效果介于两者之间。 (4) 未进行加固的混凝土梁发生剪切破坏属于脆性破坏,破坏时无明显征兆,这种破坏应避免在实际工程中发生。然而,对试验梁进行采用AFRP布加固处理后,在试验梁达到极限抗剪承载力前有明显的破坏征兆,且破坏前试验梁会出现“噼啪”的声音,有效地改善了梁发生脆性破坏所带来的危害。 (5) 考虑预损程度和AFRP布粘贴层数对AFRP布加固RC梁抗剪承载力影响,提出相应的修正系数来替代FRP布折减系数,在此基础上建立了计算公式,计算了外贴AFRP布加固预损 RC梁的抗剪承载力,发现通过理论计算公式得到的结果与试验得到的结果吻合较好。

4 结论