HRB600级钢筋钢纤维高强混凝土柱的受压性能*

2021-03-12张建伟冯曹杰曹万林

张建伟, 刘 娟, 冯曹杰, 曹万林

(北京工业大学城市与工程安全减灾教育部重点实验室, 北京 100124)

0 引言

为了实现可持续发展,我国建筑行业领域正在大力推广高强钢筋和高强混凝土的应用,HRB600级钢筋已被列入了国家标准《钢筋混凝土用钢 第2部分:热轧带肋钢筋》(GB/T 1499.2—2018)[1]。如何在混凝土结构工程中高效利用HRB600级钢筋,给出其合理结构设计方法,成为了目前建筑行业发展的亟需。关于HRB600级钢筋混凝土构件的基本力学性能和抗震性能问题,国内外已取得了一些试验研究成果[2-6]。其中关于HRB600级钢筋钢纤维高强混凝土构件的试验研究相对较少[7],尤其缺少符合工程实际、能避免尺寸效应的大尺寸纤维高强混凝土柱的压弯性能试验成果。而钢纤维高强混凝土具有良好的抗裂性能和变形能力,适宜与HRB600级高强钢筋匹配使用,以获得高性能构件。为此本文开展大尺寸HRB600级钢筋钢纤维高强混凝土柱受压性能试验,并与已有的大尺寸HRB600级钢筋高强混凝土柱受压性能试验成果进行比较分析,为HRB600级钢筋钢纤维高强混凝土柱的工程应用提供一定的参考。

1 试验概况

1.1 试件设计

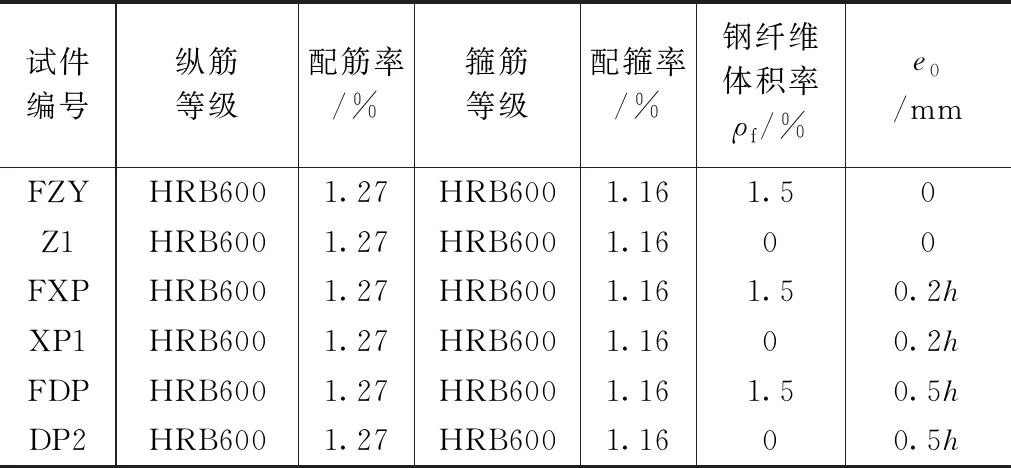

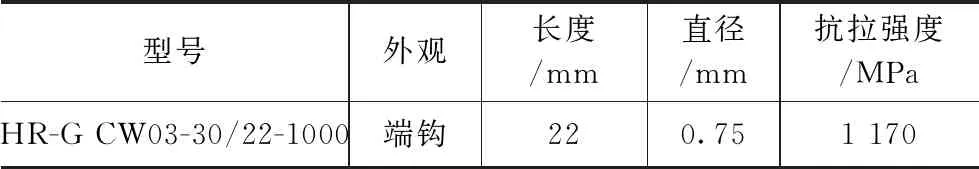

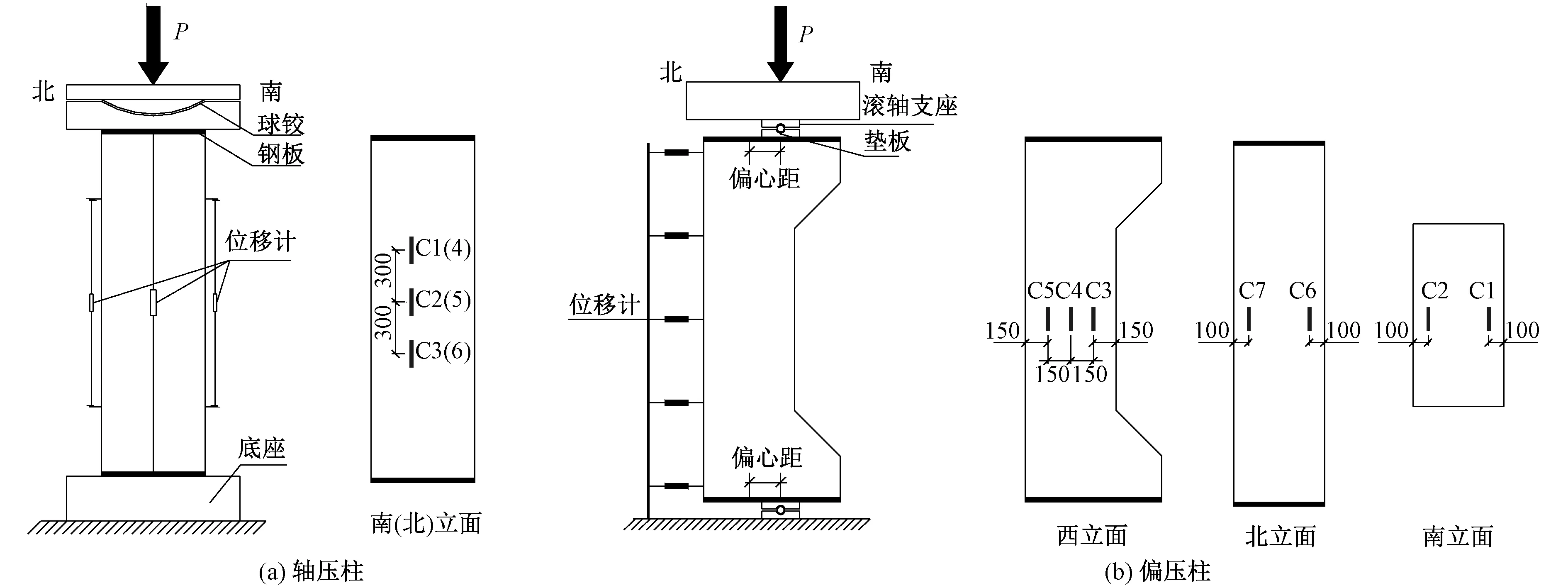

本次试验共设计了3个试件,截面尺寸均为600mm×600mm。设计变化参数主要为偏心距e0,分别为0,0.2h,0.5h(h为偏心方向柱截面长度),具体设计参数见表1,其中Z1,XP1,DP2为不含钢纤维的试件[8-9]。为防止加载端局部受压破坏,试件两端均预埋钢筋网片及30mm厚钢板,试件保护层厚度为30mm,试件几何尺寸及配筋见图1。

试件设计参数 表1

图1 试件几何尺寸及配筋图

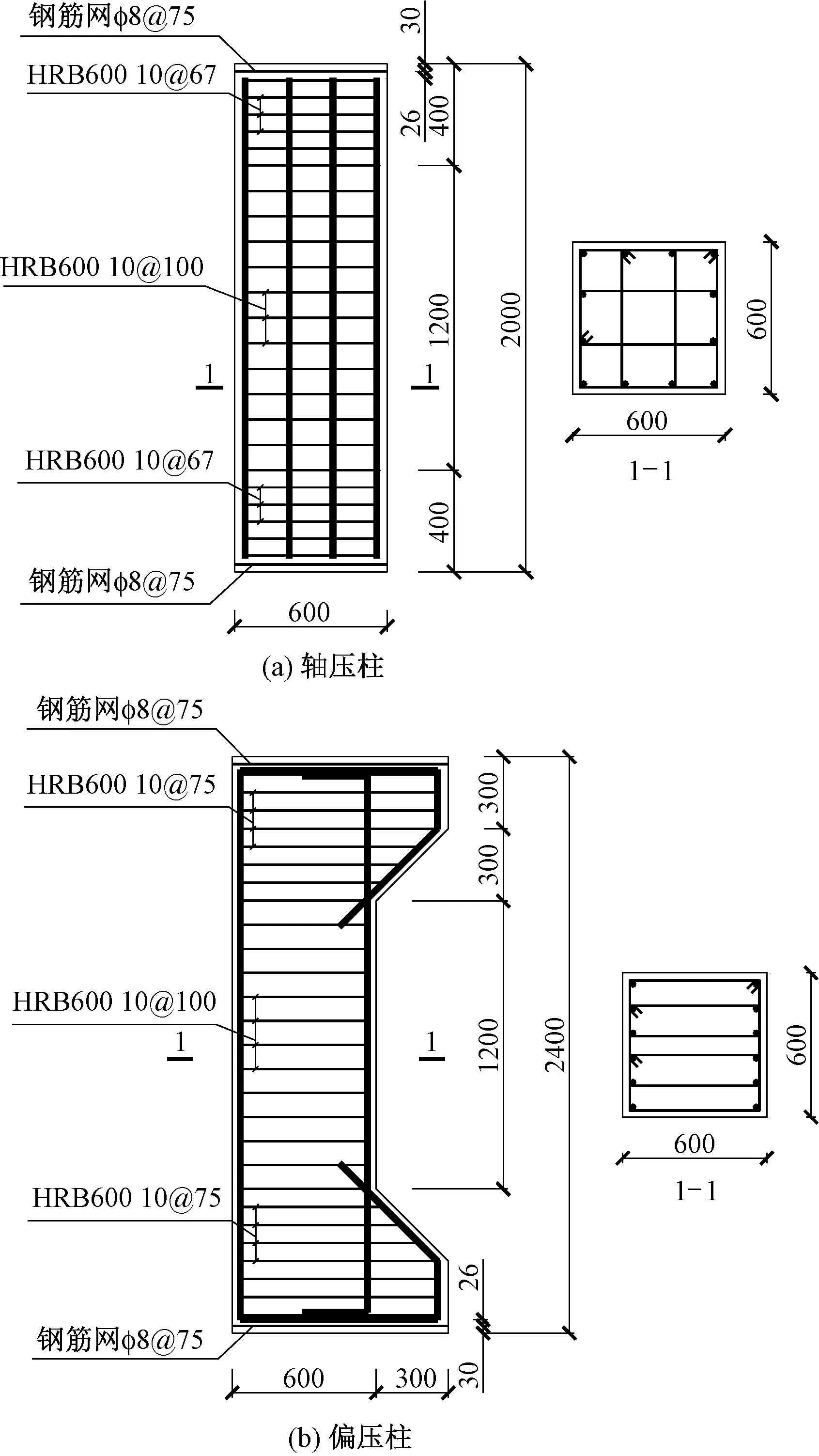

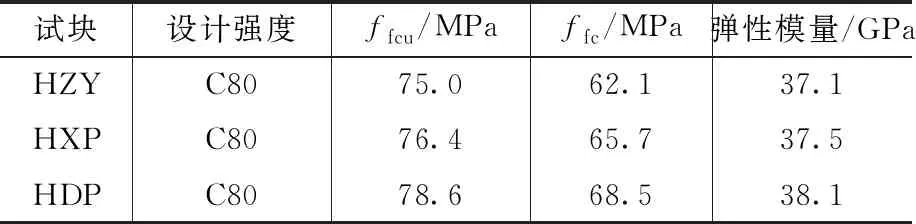

1.2 材料性能

为配制高强混凝土,采用P.O52.5R普通硅酸盐水泥。与试件同条件制作边长为150mm的立方体试块和150mm×150mm×300mm的棱柱体试块,依据《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)[10]测试混凝土力学性能,混凝土实测力学性能见表2;试件所用纵筋、箍筋均为HRB600级热轧带肋钢筋,钢筋实测力学性能见表3;所用钢纤维具体型号及性能指标见表4。

混凝土实测力学性能 表2

钢筋实测力学性能 表3

钢纤维性能指标 表4

1.3 测量内容及加载方案

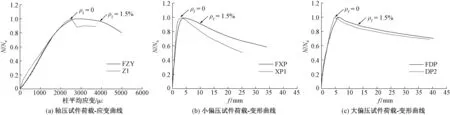

本试验采用北京工业大学结构试验中心的 40 000kN多功能电液伺服加载系统进行加载。轴压柱在试件标准配筋区域1 200mm高度范围及上下加载板之间布置位移计,以测量试件标准工作段轴向变形及试件全高范围内轴向总位移;偏压柱沿柱高方向均匀对称布置5个水平位移计,间距500mm,以测量偏压柱的侧向挠度。位移计及混凝土应变测点具体布置如图2所示。钢筋应变测点在跨中截面及上下距其300mm处的截面布置,由上至下截面编号依次为“1”,“2”,“3”,其中“1”截面的测点布置如图3所示,其余截面应变片布置位置与此相同。

图2 位移计及混凝土应变测点布置图

图3 钢筋应变片布置图

试验采用荷载和位移混合控制的加载方式。轴压柱以2 000kN为荷载增量逐级加载,当加载至预估承载力的75%之后,按位移控制继续加载,直至承载力下降到峰值荷载的85%,停止试验;偏压柱先以荷载控制加载,每级增量取预估承载力的10%,达到预估极限承载力的60%之后,减小加载幅度,每级增量取预估承载力的5%进行加载,当加载至预估极限承载力的90%之后,以位移控制继续加载,直至承载力显著下降,试件不能继续承载时,停止试验。

2 试验结果及分析

2.1 破坏过程及破坏形态

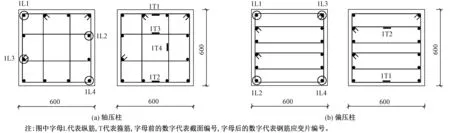

轴压柱试件FZY,加载初期,变形较小,试件表面没有明显变化;当荷载加至峰值荷载的30%左右,试件上端及下端出现肉眼可见的微小裂缝;当荷载加至峰值荷载的50%左右,试件上端及下端靠近角部出现竖向裂缝,且在柱中部不同部位产生多条裂缝,试件塑性发展明显;达到峰值荷载时,南立面斜裂缝贯通截面,保护层剥落,并伴有钢纤维拔出的响声;峰值荷载之后,试件承载力与不含钢纤维试件Z1相比,没有突然下降,而是随着位移的增大稳定缓慢地下降,达到峰值荷载的85%时,停止加载,试件破坏形态见图4(a),相应普通高强混凝土对比试件Z1的破坏形态如图4(b)所示。

小偏压柱试件FXP,加载至峰值荷载的20%左右,受拉面中部出现细小水平裂缝;随着荷载继续增加,水平裂缝延伸缓慢,同时有新裂缝增加;加载至峰值荷载的70%左右,侧立面中部受压侧出现受压竖缝,混凝土压应变增长较快;继续加载,受压面中部混凝土压酥鼓起,表皮脱落,原受压竖缝变长变宽,形成较为明显的三角形破坏区,试件达到峰值荷载,同时受压钢筋达到屈服;继续加载,承载力明显下降,最终受压侧混凝土大面积压酥鼓起,停止试验。试件整体呈现明显的小偏压破坏形态,破坏较突然,最终破坏形态见图4(c),相应普通高强混凝土对比试件XP1的破坏形态如图4(d)所示。

大偏压柱试件FDP,加载至峰值荷载的20%左右,受拉面有细小水平裂缝出现;继续加载,受拉面出现多条水平裂缝,原有裂缝宽度持续增大;加至峰值荷载的50%左右,试件受压面靠近牛腿处出现受压斜裂缝;加至峰值荷载的90%左右,裂缝宽度较大,可清晰地看到钢纤维横跨裂缝,实测受拉钢筋达到屈服应变;试件达到峰值荷载时,侧立面受压侧出现受压竖缝,受压面混凝土鼓起,实测受压钢筋达到屈服应变;继续加载,受拉区水平裂缝不断向受压区发展,受压区混凝土高度不断减小,受压面竖向裂缝斜向发展并贯通,试件承载力持续下降,跨中挠度迅速增加,停止试验。试件整体呈现明显的大偏压破坏形态,最终破坏形态见图4(e),相应普通高强混凝土对比试件DP2的破坏形态如图4(f)所示。

图4 试件破坏形态

与普通混凝土试件相比,钢纤维高强混凝土轴压试件峰值荷载之后承载力下降稳定,延性增强;偏压试件开裂荷载提高,裂缝宽度减小,破环过程中伴有钢纤维拔出的响声,受压侧压碎区段变短;钢纤维混凝土试件均没有出现混凝土大块崩离的现象,试件保持了较好的完整性,损伤减轻。

2.2 荷载-变形曲线

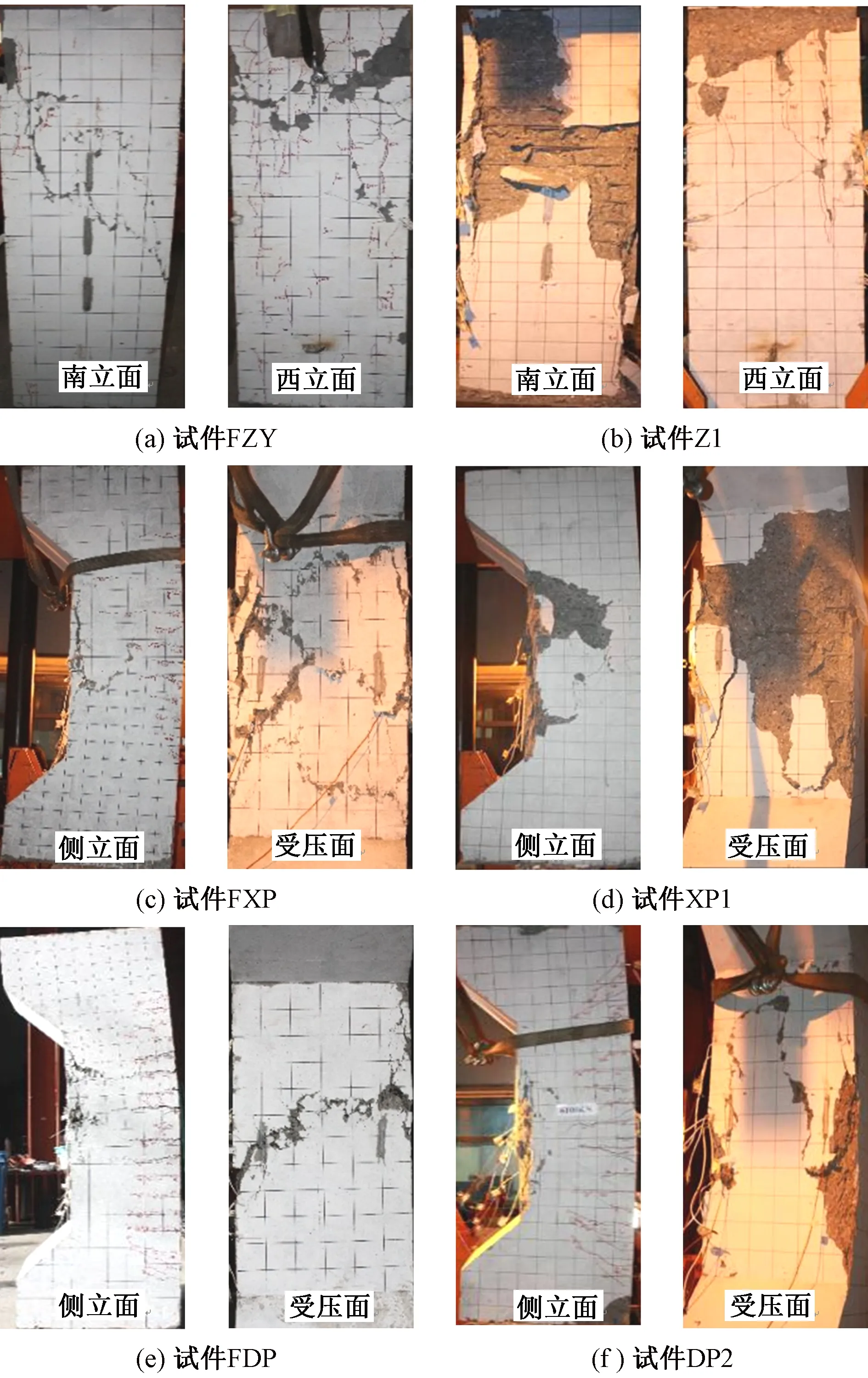

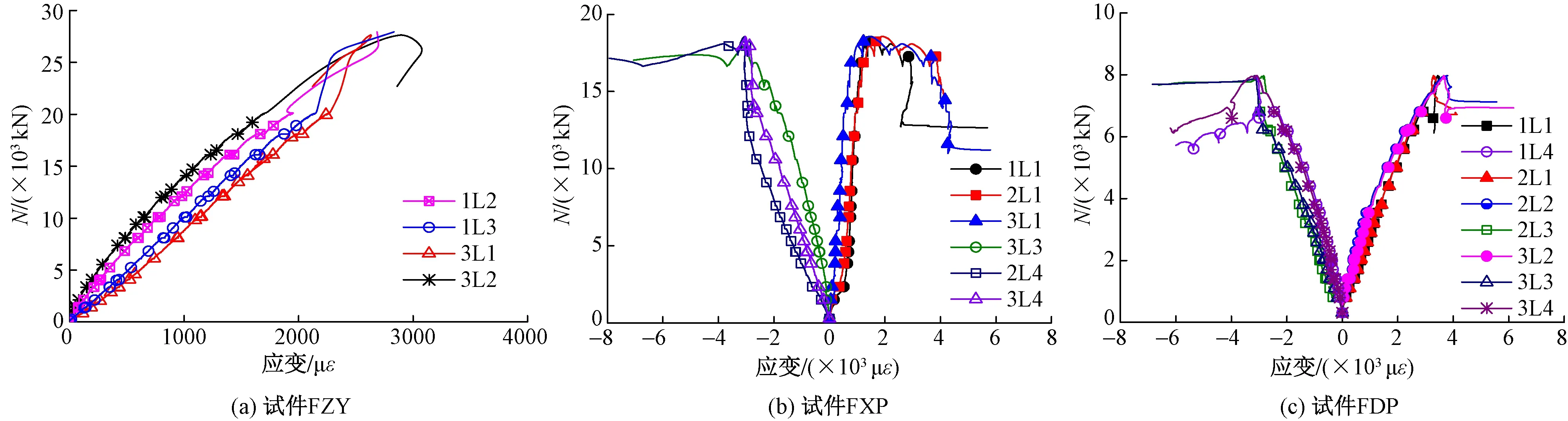

图5为各试件试验结果曲线,轴压试件为荷载-应变曲线,偏压试件为荷载-侧向挠度曲线,其中对荷载进行归一化处理,以便比较。

图5 试验结果曲线

由图5(a)可见,钢纤维高强混凝土轴压柱试件在峰值荷载之后,承载力稳定下降,避免了出现同普通高强混凝土试件的承载力突降现象,主要是由于普通高强混凝土试件在峰值荷载之后破坏突然,瞬间释放大量能量,致其承载力骤降,而对于钢纤维高强混凝土试件,其钢纤维不断被拔出的过程可以吸收大量能量,实现能量的转化,宏观表现为试件破坏变缓,进而承载力下降稳定,呈现出一定的塑性破坏特征。峰值荷载时,试件FZY和Z1的标准配筋区段平均应变分别为2 758,2 514με,掺入钢纤维使轴压柱试件的变形能力提高了10%。

由图5(b),(c)可见,承载力上升阶段,是否含有钢纤维对大小偏压柱试件刚度没有明显影响,主要是由于钢纤维对混凝土的弹性模量基本没有影响,甚至会因为其内部增加了较多界面薄弱区而使弹性模量略有降低[11-12],因此是否含有钢纤维对试件上升段刚度影响不大。承载力下降阶段,小偏压柱试件FXP与对比试件XP1相比曲线变缓、斜率减小,说明掺入适量的钢纤维可以提高小偏压柱的延性,一定程度上减轻脆性破坏;大偏压柱试件FDP在峰值荷载之后曲线较平稳,陡降程度减轻,破坏后期其曲线与不含钢纤维试件DP2趋于平行。由此可见,钢纤维对小偏压柱的改善作用贯穿破坏全过程,对大偏压柱破坏前期影响明显,主要是由于峰值荷载之后小偏压柱拉区及压区破坏发展明显,钢纤维在拉区的阻裂以及压区混凝土延性的提高方面都有明显的作用,大偏压柱破坏后期裂缝宽度发展较大,钢纤维不断拔出脱粘,其作用逐渐削弱,因此曲线呈现出与对比试件DP2相同的发展趋势。

2.3 特征点位移

表5列出了各试件与对比试件的特征点位移值,表中破坏位移为荷载下降到峰值荷载的90%所测得的位移值。由表5可见,钢纤维对试件峰值位移的提高随偏心距的增大逐渐增大,试件FZY,FXP,FDP的峰值位移分别比试件Z1,XP1,DP2提高10%,21%和28%,其原因为偏心距越大钢纤维在峰值荷载之前的阻裂作用发挥越充分;钢纤维对各试件的破坏位移试件FZY,FXP,FDP分别比试件Z1,XP1,DP2提高21%,56%,32%,对小偏压柱位移提高较明显,主要是因为峰值之后小偏压柱受拉侧横向裂缝开展迅速,钢纤维的阻裂作用可以明显延缓其混凝土受压区高度的减小,进而延缓其刚度退化,使其破坏位移提高。

特征点位移/mm 表5

2.4 应变发展规律

2.4.1 纵筋应变

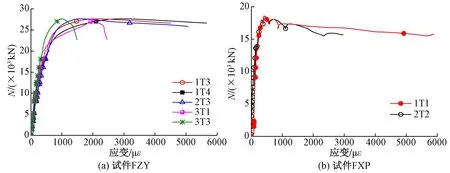

图6为各试件的荷载-纵筋应变曲线。由图6可见,开裂之前,各试件曲线呈线性发展;开裂之后,曲线转变为非线性发展,应变增长加快。轴压柱达到峰值荷载时,纵筋应变为2 700με,没有达到屈服;小偏压柱达到峰值荷载时,受压纵筋应变为3 037με,达到屈服,而受拉纵筋应变为1 517με,始终没有达到屈服;大偏压柱达到峰值荷载的90%时,受拉纵筋屈服,受压纵筋应变为3 074με,也达到屈服。而普通高强混凝土柱试件Z1,XP1,DP2在峰值荷载时纵筋压应变分别为2 380,2 715,2 517με。钢纤维高强混凝土柱试件FZY,FXP,FDP的柱纵筋压应变明显大于普通高强混凝土柱试件Z1,XP1,DP2,分别提高13%,12%和22%,其中小偏压柱、大偏压柱受压纵筋均可达到屈服,钢筋强度利用较充分。

图6 荷载-纵筋应变曲线

2.4.2 箍筋应变

图7(a),(b)分别为轴压柱试件FZY及小偏压柱试件FXP的荷载-箍筋应变曲线。从图7中可以看出,加载前期箍筋应变与荷载增长呈线性变化,随着荷载的不断增大,核心混凝土横向变形发展加快,箍筋的应变也相应发展较快,与荷载增长不再保持线性关系,达到峰值荷载时,各试件箍筋均没有达到屈服应变,峰值荷载之后随试件损伤加剧,箍筋很快达到屈服。

图7 荷载-箍筋应变曲线

2.4.3 混凝土应变

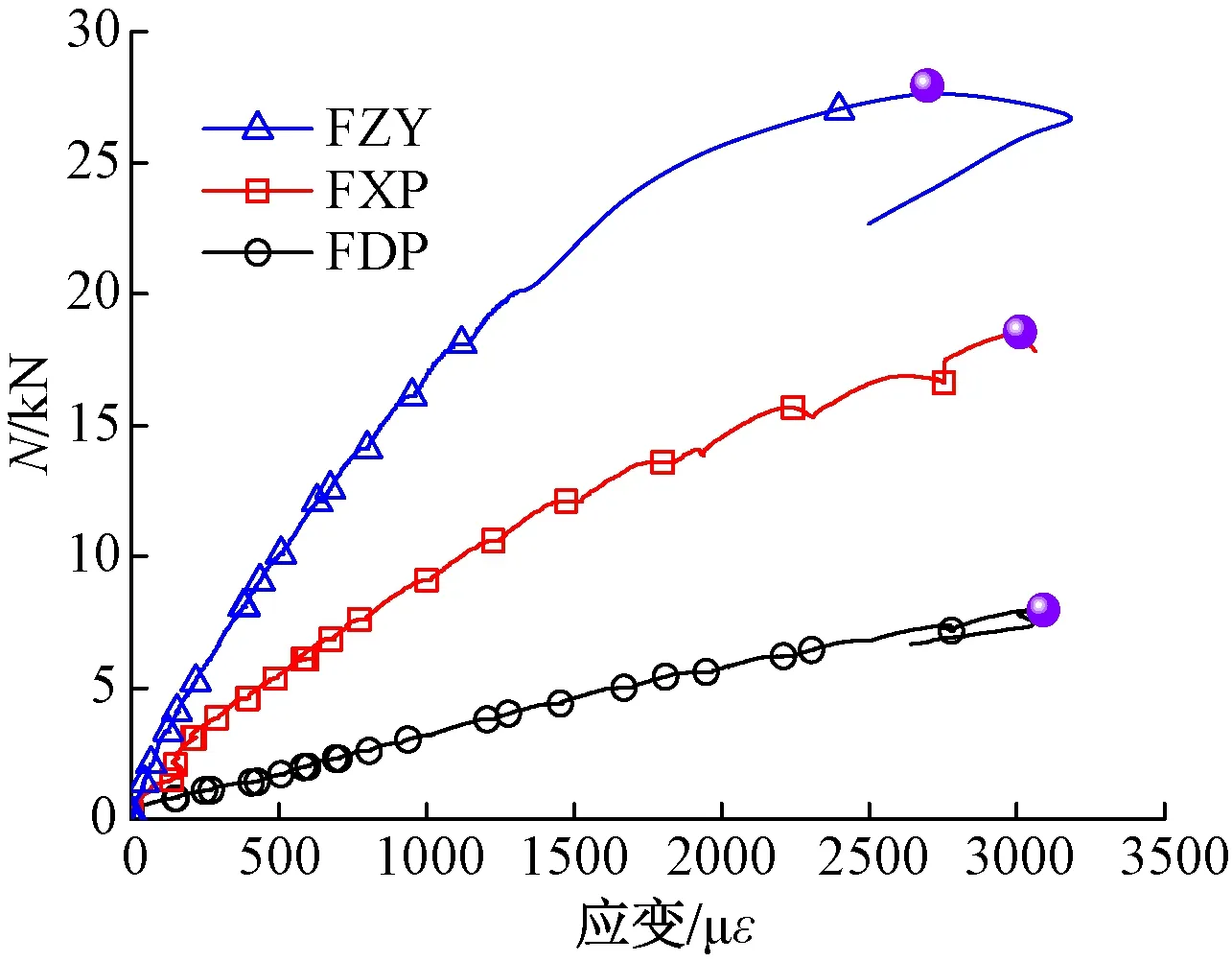

图8为各试件的荷载-混凝土压应变曲线。由图8可见,轴压柱的混凝土峰值压应变为2 697με,小偏压柱的受压区外侧混凝土峰值压应变为3 011με,大偏压柱的受压区外侧混凝土峰值压应变为3 090με,结合受压纵筋应变实测结果可知,轴压柱中由于混凝土峰值压应变的限制,HRB600级钢筋并不能充分发挥其强度,但与相应普通高强混凝土柱试件Z1相比,其实测钢筋应变有所增加,钢筋抗压强度可达583MPa。大小偏压柱试件的受压区外侧混凝土极限压应变与普通高强混凝土柱试件DP2,XP1相比均有提高,受压钢筋均可达到屈服。综上可以看出,HRB600级钢筋与钢纤维高强混凝土配合应用,可更加充分地发挥材料强度。

图8 荷载-混凝土压应变曲线

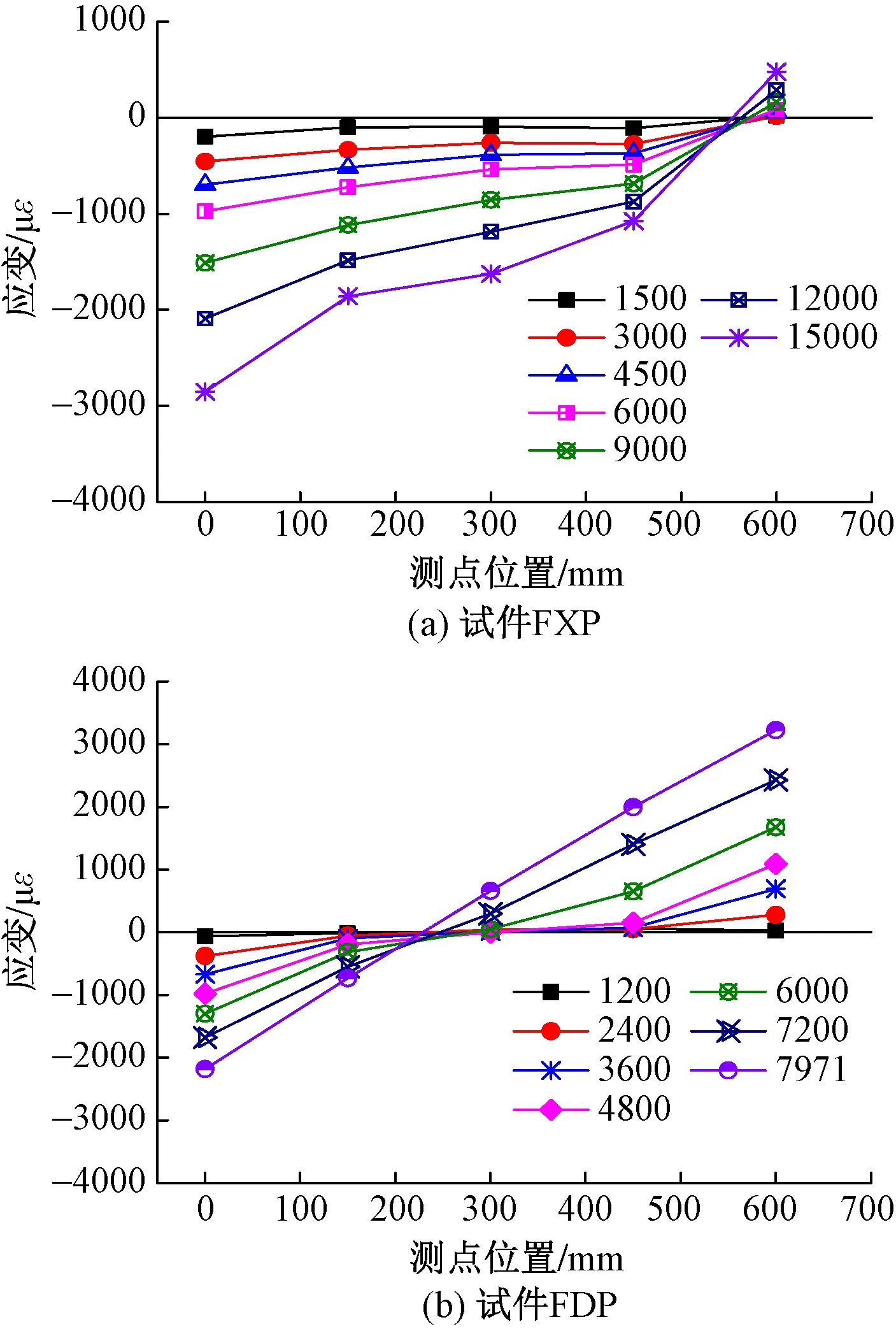

3 正截面承载力

图9为试件FXP和FDP跨中截面混凝土应变分布图,可见其基本符合平截面假定。依据《纤维混凝土结构技术规程》(CECS 38—2004)[13]的有关规定,受压构件承载力Nu计算公式如下:

图9 跨中截面混凝土应变分布

轴压柱:

(1)

小偏压柱:

(2)

(3)

(4)

大偏压柱:

(5)

(6)

(7)

(8)

fftu=ftβtuλf

(9)

λf=ρflf/df

(10)

式中:φ为钢筋混凝土构件的稳定系数,取1;α1为矩形应力图的应力值与混凝土棱柱体抗压强度的比值,取1.0;β1为矩形应力图受压区高度与实际受压区高度的比值,取0.74;ξb为相对界限受压区高度;h0为截面有效高度;b为截面宽度;as′为受压钢筋合力点至受压区边缘的距离;as为纵向受拉钢筋合力点至受拉边缘的距离;ei为初始偏心距;βtu为钢纤维对构件受拉区钢纤维混凝土抗拉作用影响系数,取1.3;ft为基体混凝土抗拉强度,依据《混凝土结构设计规范》(GB 50010─2010)[14]由立方体抗压强度换算得到;fftu为受拉区等效矩形应力图形的抗拉强度;λf为钢纤维含量特征参数,λf>1.2时,取λf=1.2;xt为受拉区等效矩形应力图形高度;lf,df,ρf分别为钢纤维长度、直径和体积掺量。

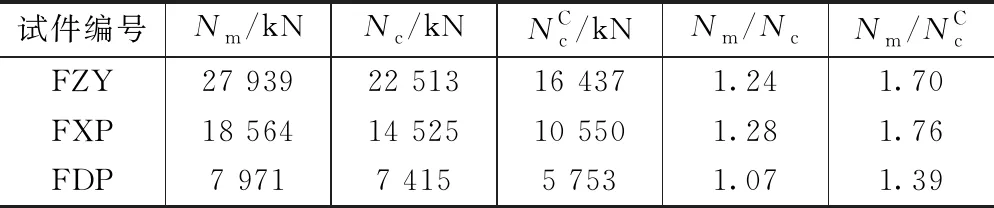

承载力实测值与计算值比较 表6

4 结论

(1)HRB600级钢筋钢纤维高强混凝土轴心受压柱,在加载达到峰值之后,承载力下降稳定,具有明显的塑性破坏特征。

(2)钢纤维可以提高HRB600级钢筋高强混凝土柱的延性,减缓刚度退化,且对小偏压柱影响相对较大。

(3)对于HRB600级钢筋钢纤维高强混凝土柱的轴心受压承载力设计计算,因受压纵筋不能达到屈服,其抗压强度设计取值不宜超过500MPa;对于偏心受压承载力设计计算,受压纵筋强度应取屈服强度设计值。

(4)使用《纤维混凝土结构技术规程》(CECS 38—2004)中的相关公式进行HRB600级钢筋钢纤维高强混凝土柱的承载力设计计算,具有较好的可靠性。