拉拔荷载下膨胀锚栓连接件研究

2022-05-19李福海唐慧琪文涛李继芸高浩陈昭

李福海,唐慧琪,文涛,李继芸,高浩,陈昭

(1.西南交通大学 土木工程学院土木工程材料研究所,四川 成都 610031;2.西南交通大学 土木工程学院抗震工程技术四川省重点实验室,四川 成都 610031)

0 引言

随着我国基础建设的大力发展,出现了多种新颖的钢混组合结构以及幕墙等悬挂装置,各种类型的锚栓连接件得到了广泛应用。锚栓可以用作钢混组合结构之间或其他混凝土结构中附件与结构件之间的连接件,被广泛应用在各领域中,其中包括:桥梁、隧道、房屋建筑等基础设施关键部位的固定;吊顶、幕墙、管道、护栏等设备的固定;机械设备零部件的固定[1-2]。

锚栓在结构中可以受拉力、剪力单独作用或拉力与剪力共同作用,另外,剪力还可能对锚栓产生力矩作用[3]。其中,受拉是锚栓在实际工程中常见的受力方式。国内外一些学者针对不同类型的锚栓连接件进行了抗拔试验探究,其中包括对锚栓连接件破坏形式的探究。Karmokar等[4]研究表明在拉拔荷载作用下,锚栓连接件主要呈现混凝土掀起的脆性破坏和锚栓拉断的延性破坏等破坏模态。聂建国等[5]对3种不同尺寸的抗拔不抗剪连接件进行拉拔,结果呈现出混凝土冲切破坏和连接件腹板拉断2种破坏形态。Pallarés等[6]为避免带头锚栓连接件出现混凝土脆性破坏,提出了相应标准确保组合结构中带头锚栓在拉力、拉剪力组合下发生延性破坏。另外,一些学者在此基础上探究了不同因素对锚栓连接件破坏形式的影响。Pallares等[7]对222个试件的抗拔结果进行分析,认为栓钉的埋深h与其直径d之比是影响破坏模式的主要因素之一。Rasoul等[8]研究发现现浇地脚螺栓锚固能力和延展性随构件厚度的增加有所提升,而锚固刚度则略有下降。贾然[9]对12个试件进行单调及重复荷载拉拔,发现栓钉深径比h/d≤6.8时发生混凝土破坏,当h/d≥7.2时发生栓钉断裂破坏。Xie等[10]研究表明高强混凝土及低温环境能够提高锚栓连接件的抗拉极限承载力。一些学者对锚栓连接件各种破坏形式下的极限抗拉承载力进行了预测分析。Werner等[11]提出一种用于后安装钢锚或现浇带头螺栓的模型,称为混凝土承载力设计(CCD)方法,能够精准预测锚栓连接件拉拔荷载下混凝土破坏极限承载力。郑从立等[12]通过对国内外29个试验结果进行分析,考虑多栓钉叠加效应,提出群钉极限抗拉承载力预测模型。Bokor等[13]研究不同几何分布的群钉载荷位移行为,为受拉锚栓组椎体破坏模式提出一种新的分析模型。

锚栓在结构中起重要的连接及锚固作用,须通过合理的承载力设计以保证锚栓及所连接结构的使用性能、荷载要求及安全性。锚栓承载力设计需根据锚栓连接件受拉时不同破坏模式对应的极限抗拉承载力预测值[14-15]。在此针对膨胀锚栓,综述膨胀锚栓连接件各种破坏模式下抗拉行为机理及不同极限荷载的理论推导及预测模型,以期对后续实际工程中该类锚栓设计及施工提供帮助,并为我国锚栓研究提供参考。

1 锚栓类型

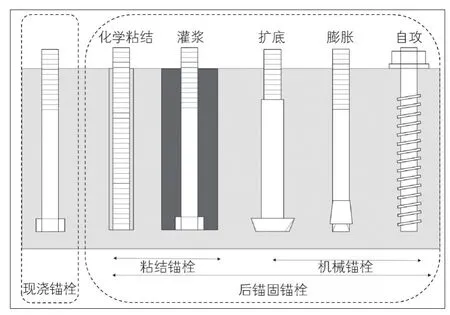

锚栓按施工工艺可分为现浇锚栓和后锚固锚栓两大类[16](见图1)。现浇锚栓需在混凝土浇筑前预先固定在模板内,后锚固锚栓是对已硬化的混凝土预打孔再安装的锚栓[1]。由于后锚固锚栓在施工方面具有方便性和可调性,甚至易拆除性(如:自攻锚栓),并适合用于施工中不易提前布位的情况,其在混凝土结构工程中得到了越来越多的应用。

图1 锚栓主要类别

后锚固锚栓可分为粘结锚栓与机械锚栓。安装粘结锚栓需通过在混凝土基材钻孔内填入粘结剂再植入螺纹螺杆,而粘结剂在螺杆与基材之间提供粘合力以阻止粘结锚栓被外力拔出。根据粘结剂种类分为化学锚栓和灌浆锚栓。机械锚栓是通过锚栓与基材之间的机械联锁和摩擦力以抵抗外部荷载。根据不同的锚固工作原理,机械锚栓主要分为膨胀、扩底锚栓和自攻锚栓[15]。

膨胀锚栓便于安装、锚固能力较强,在各类锚栓中应用最广泛。膨胀锚栓是利用外部施加的扭矩荷载使膨胀件挤压锚孔孔壁形成锚固作用的一种锚栓[3](见图2)。膨胀锚栓共由5部分组成,包括全牙丝金属杆、金属膨胀套、锥形膨胀头、平垫片、六角螺母。

图2 膨胀锚栓示意图

2 拉拔荷载下膨胀锚栓连接件破坏模式及受力机理

2.1 破坏模式

膨胀锚栓连接件在拉拔荷载作用下有4种典型破坏模式:(1)钢材破坏;(2)椎体破坏;(3)拔出破坏;(4)穿出破坏。其中,拔出破坏为膨胀锚栓连接件独有的破坏模式,此时金属膨胀套保留在混凝土中,而杆件通过金属膨胀套拉出。膨胀锚栓破坏模式与锚固深度关系见图3。

图3 膨胀锚栓破坏模式与锚固深度关系

锚栓有效埋深hef(见图2)是决定锚栓行为的重要参数,对于膨胀锚栓而言,其值小于或等于膨胀锚栓对应的标称埋深hnom。膨胀锚栓受拉力作用时,其破坏模式和极限抗拉荷载Nu均随hef值变化而变化。当hef值较小时,主要为椎体破坏。随hef值增大,破坏模式转变为拔出破坏及穿出破坏,同时,Nu值也随之增大。当Nu值超过锚栓所用钢材的极限破坏强度时,锚栓断裂而导致钢材破坏[17]。

各种破坏模式延性不同,椎体破坏为脆性破坏,其载荷-位移曲线在达到峰值载荷后随混凝土中不稳定裂缝的形成而突然下降[18];拔出及穿出破坏相对于椎体破坏延性较好,其延性随hef增大而提高;钢材破坏为延性破坏,具有明显的屈服阶段。实际工程中锚栓连接件发生延性破坏时,在破坏前能产生显著的塑性变形可及时发现问题并采取措施,充分发挥连接件的锚固能力,从而预防事故发生,故锚栓连接件在设计阶段往往按照钢材破坏模式进行设计,但其受限于安装条件。研究表明,当hef/d=7.5~10.0时,容易发生钢材破坏[7]。

2.2 受力机理

2.2.1 锚固机理

膨胀锚栓在受到外部扭矩荷载后,锥形膨胀头进入金属膨胀套内,使金属膨胀套直径扩大、对混凝土基体膨胀挤压产生锚固作用(见图4)。拉拔荷载下金属膨胀套与混凝土基体间产生相对滑动的趋势形成摩擦力;此外,金属膨胀套在膨胀过程中,对钻孔周边混凝土挤压产生轻微破坏,部分金属膨胀套镶嵌在混凝土基体内部,锚栓与混凝土基体间形成机械连锁效应,在外部拉拔荷载作用下,形成机械咬合力。因此,膨胀锚栓锚固能力由摩擦力和机械咬合力决定,其中摩擦力占主导地位。

图4 膨胀锚栓拉拔受力机理

2.2.2 椎体破坏机理

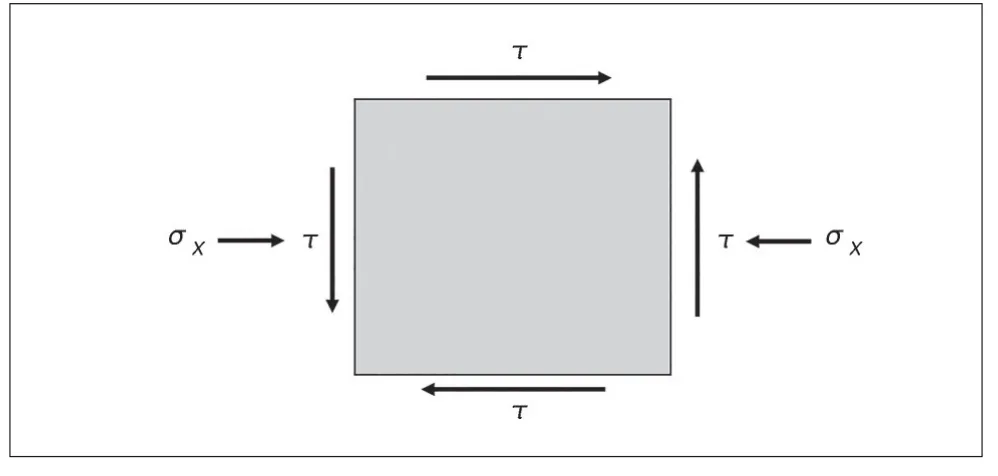

根据膨胀锚栓工作原理分析初始基材应力情况,假设外力偏心影响可忽略,锚栓连接件拉拔试验可视为轴对称受力。对任一过锚栓中轴线垂直切面进行二向应力分析,混凝土与锚栓接触位置受力分析见图5。膨胀锚栓受拉拔荷载时,混凝土所受水平应力(σx)与剪应力(τ)之间比例近似等于混凝土与锚栓之间的摩擦系数。通过莫尔圆理论可知其最大主拉应力与水平方向呈一定角度,该角度取决于上述水平应力(σx)与剪应力(τ)的比例。

图5 过锚栓中轴线垂直切面混凝土与锚栓接触位置受力分析

当hef较小时,锚固范围内混凝土承受的总荷载较锚栓自身锚固能力(摩擦力与机械咬合力)偏小,锚固端附近混凝土应力发展率先达到失效值,混凝土从锚固端并与最大主拉应力垂直的方向开裂。随荷载继续增加,裂缝扩展至混凝土表面形成破坏椎,使锚栓完全失效。因此,锚栓连接件的极限抗拉承载力,尤其是椎体破坏模式发生时,与混凝土拉应力密切相关。

2.2.3 拔出破坏及穿出破坏机理

随着hef增大,锚固范围内混凝土承受总荷载变大,锚栓连接件未出现椎体破坏。在实际钻孔过程中,若孔径未按要求达到膨胀锚栓的孔径安装要求,且孔径偏大,膨胀锚栓与混凝土间未楔合,将不能充分发挥锚栓的锚固能力。随着外部荷载进一步增大,膨胀锚栓与混凝土间的摩擦力逐渐由静摩擦力转变为动摩擦力。此时,锚栓连接件容易出现2种破坏模式。当孔径相对较大时,锚栓根部夹带部分混凝土直接从钻孔中滑出,与混凝土完全分离,形成锚栓连接件拔出破坏;当孔径相对较小时,膨胀锚栓在钻孔中滑动的同时在金属膨胀套筒内也形成滑移,进一步使金属膨胀套底端直径扩大,形成“二次锚固”效应。“二次锚固”过后的锚栓锚固能力加大,但由于hef较大,仍未能达到混凝土开裂应力。此时,锚栓金属膨胀套与混凝土之间再一次形成静摩擦,而锥形膨胀头则持续在膨胀套内部滑移,直至与金属膨胀套脱离。最终金属膨胀套留在钻孔内部,锚杆与混凝土完全脱离,形成连接件穿出破坏。值得注意的是,在实际工程应用中,拔出和穿出2种破坏模式在hef上没有明显的分界点,但穿出破坏模式的极限抗拉荷载Nu往往比拔出破坏模式大。拔出与穿出破坏模式出现与否也与锚栓几何尺寸设计相关。

2.2.4 钢材破坏机理

当hef进一步加大,且钻孔孔径满足膨胀锚栓安装要求时,锚栓连接件发生锚栓颈缩破坏,即钢材破坏。此种状态下,锚栓和混凝土之间的锚固能力得到充分发挥,二者之间未产生明显的相对滑移,此种受力状态下相当于膨胀锚栓自身单轴拉伸,在锚栓薄弱处,即全牙丝金属杆最细的部位发生断裂形成连接件钢材破坏。

3 膨胀锚栓极限抗拉承载力

目前关于膨胀锚栓极限承载力的研究主要集中在椎体破坏和钢材破坏。

3.1 椎体破坏

3.1.1 极限抗拉承载力模型

国内外很多学者一致认为锚栓极限抗拉承载力与锚栓直径、锚栓埋深、锚头大小、混凝土基材强度及锚栓与混凝土之间的黏结有较大关系[19-20]。关于锚栓连接件椎体破坏极限抗拉承载力Nb模型较多,不同模型认为破坏椎侧面与底面夹角θ不同,因此极限抗拉承载力也不同。

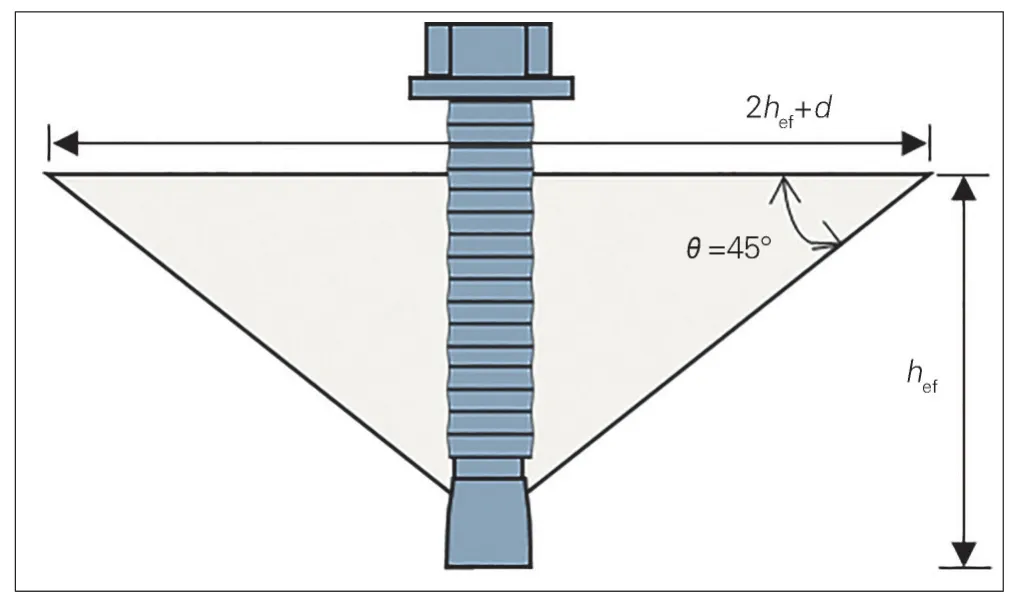

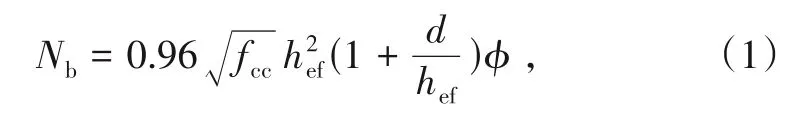

(1)ACI 349-97[21]混 凝 土45°椎 体 破 坏。ACI 349-97是美国混凝土协会提出的有关核工程混凝土规范,认为锚栓连接件椎体破坏时破坏椎侧面与底面夹角θ=45°,椎体破坏面示意见图6,极限抗拉承载力见式(1)。

图6 ACI 349-97椎体破坏面示意图

式中:Nb为极限抗拉承载力,N;φ为混凝土材料修正系数,普通混凝土取1;fcc为混凝土标准圆柱体抗压强度,MPa;hef为锚栓有效埋深,mm;d为锚栓直径,mm。

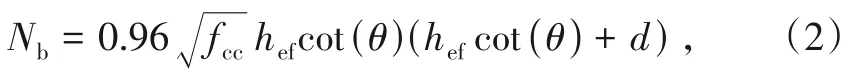

(2)VAC[22]混凝土椎体夹角θ变化模型。在ACI 349-97的基础上,VAC认为破坏锥夹角θ不是恒定不变的,随着hef的变化而变化。极限抗拉承载力见式(2),θ取值见式(3)、式(4)。

式中:θ为破坏锥底面和侧面的夹角,随hef变化而变化:

(3)CCD[11]混凝土35°椎体破坏。CCD是目前应用最广泛一种方法,是基于大量试验数据回归得出的结论。CCD认为锚栓连接件椎体破坏时破坏椎侧面与底面夹角θ=35°,椎体破坏面示意见图7,极限抗拉承载力见式(5)。

图7 CCD椎体破坏面示意图

式中:k为锚栓埋置方式影响系数,当锚栓为后锚固时取13.5,当锚栓为现浇时取15.5;fc为200 mm立方体抗体强度,MPa。

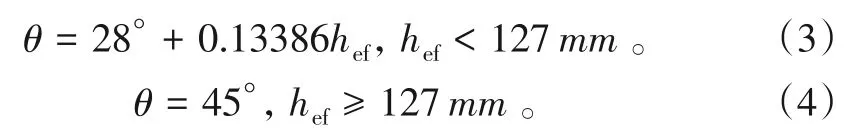

3.1.2 模型对比

ACI 349-97、VAC及CCD模型之间存在明显差异,以C50混凝土(抗压强度55 MPa)、d=19 mm的膨胀锚栓为例,3个模型对比结果见图8。

由图8可知,3种模型椎体破坏极限抗拉承载力随hef增大均呈现上升趋势,即增加hef能增大锚栓连接的极限抗拉承载力。ACI 349-97和CCD模型计算结果相近,但ACI 349-97的预测更加保守。VAC和ACI 349-97模型在hef达到127 mm前结果保持一致,由于VAC模型认为hef超过127 mm后,夹角θ随hef发生变化,故当hef超过127 mm后,VAC出现明显下降趋势。经过学者专家试验比较[22],目前CCD模型相对比较精确,且应用范围较广泛。但一些学者发现针对高强混凝土、纤维混凝土、锚栓埋深较大、栓头尺寸较大等情况,CCD模型计算结果与试验值偏差较大[23-24]。值得注意的是,Eligehausen等[25]研究发现,锚栓连接件的极限抗拉承载力取决于混凝土的杨氏模量和断裂能,而不是混凝土自身力学性能。并且Eligehausen等应用线性断裂力学得出的预测模型见式(6),且针对不同情况下试验数据,比CCD模型展现出更好的契合度。但由于杨氏模量和断裂能在试验中不易获取,该模型并未被推广和应用。

图8 模型对比结果

式中:Ec为杨氏模量,N/mm2;Gf为混凝土的断裂能,MPa。

3.2 钢材破坏

钢材破坏模式和锚栓单轴拉伸力学行为相同,故钢材破坏极限承载力即锚栓自身极限抗拉承载力见式(7):

式中:AS为锚栓薄弱处横截面积,mm2;ft为钢材极限抗拉强度,MPa。

3.3 穿出、拔出破坏

目前关于膨胀锚栓连接件穿出、拔出破坏模式下的极限抗拉承载力预测模型不多,且在试验过程中膨胀锚栓穿出、拔出破坏极限抗拉承载力没有明显差别。Zhao等[26]通过100多个来自北美3个锚栓厂家及有限元分析提出用于拔出/穿出极限抗拉承载力的模型(见式(8))。

式中:kp为校准因子,取值164;c1为回归系数,取值0.24;rdiff为锥形膨胀头和全牙丝金属杆的直径差,inch。

4 结论

(1)锚栓根据施工工艺可以分为两大类:现浇锚栓和后锚固锚栓。其中,后锚固锚栓因其施工的方便性和可调整性,在实际工程中应用相对现浇锚栓较多。

(2)膨胀锚栓通过外部荷载作用,使锥形膨胀头进入金属膨胀套内,金属膨胀套底部扩张,与混凝土间产生压力和机械咬合力,产生锚固作用。

(3)膨胀锚栓连接件在拉拔荷载下主要有椎体、拔出、穿出、钢材破坏4种典型破坏模式。其中,钢材破坏和穿出破坏的延性显著大于椎体破坏和拔出破坏。

(4)膨胀锚栓有效埋深是影响膨胀锚栓连接件破坏模式及极限抗拉承载力的重要因素,且随锚栓埋深增大,膨胀锚栓连接件极限抗拉承载力呈增大趋势。

(5)随新型建筑材料的应用,膨胀锚栓连接件在拉拔荷载下的破坏模式、破坏机理及极限抗拉承载力发生变化,现有研究结论已不能满足以新型建筑材料为基体的膨胀锚栓连接件,尤其针对纤维混凝土、高强混凝土等高性能混凝土材料。目前大多数膨胀锚栓连接件破坏模式、极限抗拉承载力模型等均基于普通混凝土试验结果得出,未从膨胀锚栓连接件内部受力状态、受力机理进行分析,希望下一步能从受力机理层面建立普适性拉拔荷载下膨胀锚栓连接件破坏模式及极限抗拉承载力模型。