高延性混凝土冻融损伤的超声波研究*

2021-03-12寇佳亮张卓越孙国兴张嘉玮

寇佳亮, 张卓越, 孙国兴, 张嘉玮, 周 恒

(1 西安理工大学土木建筑工程学院, 西安 710048; 2 西安理工大学省部共建西北旱区生态水利国家重点实验室, 西安 710048;3 中国电建集团西北勘测设计研究院有限公司, 西安 710065)

0 概述

当混凝土遭受冻害、火灾或化学物质侵蚀时,外层混凝土会产生不同程度的损伤,出现微裂缝并导致疏松从而形成一定厚度的损伤层,影响混凝土结构的承载力和耐久性。因此,对混凝土冻融损伤的研究,具有重要意义。同时,随着超声检测技术的发展,损伤层的计算分析更多应用到了混凝土耐久性研究中。

Akhras[1]研究了信号能量在混凝土冻融损伤检测中的应用。Chu等[2]采用超声波研究了长期浸泡于硫酸钠溶液中混凝土的损伤情况。Atkinson等[3]用高频超声波检测了混凝土的化学腐蚀程度。Mehta和Monteiro[4]研究了超声波在混凝土损伤与未损伤区域中的特性,进一步建立了损伤层厚度计算公式。Ould等[5]通过对比化学腐蚀与超声波测试两种方法结果,证明超声波在描述混凝土保护层厚度损伤劣化规律方面更适用。

在国内,张峰等[6]依据超声波速在不同物质中的传播速度差异对冻融后混凝土试块进行超声检测,得到混凝土冻融损伤厚度。刘卫东等[7]采用超声波波速作为变量,研究其与动弹性模量之间的关系,用于反映混凝土冻融损伤规律。关虓等[8]采用超声波平测法测定不同冻融循环次数下混凝土损伤层厚度,研究冻融循环对混凝土损伤层厚度的影响规律。张云清等[9]采用超声波平测法测得盐冻条件下混凝土结构损伤层厚度,探究混凝土结构最小保护层厚度。苑立冬等[10]采用超声波法测得侵蚀与冻融循环共同作用下混凝土损伤层厚度,分析了不同溶液中混凝土的损伤层、未损伤层超声波波速及损伤层厚度随冻融循环次数的变化。姜磊[11]通过硫酸盐侵蚀与冻融循环作用下混凝土性能研究,建立混凝土损伤层厚度预测模型和混凝土损伤速率预测模型,并分析损伤层混凝土力学性能。

基于以上研究,本文对HDC冻融损伤规律进行研究,通过超声波检测冻融后混凝土损伤结果研究分析,为冻融情况下HDC工程应用提供设计经验和研究依据。

1 试验设计

试验包括HDC试件的制备、快速冻融试验、试件外观记录以及损伤层测定试验。

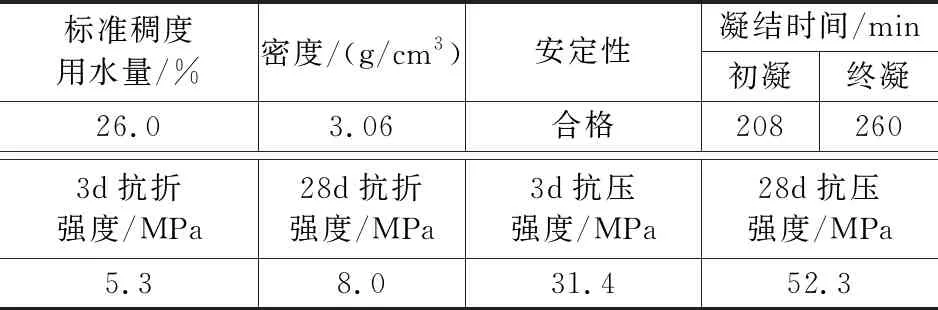

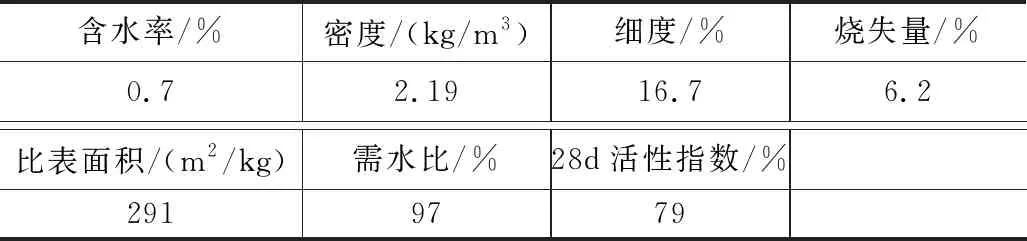

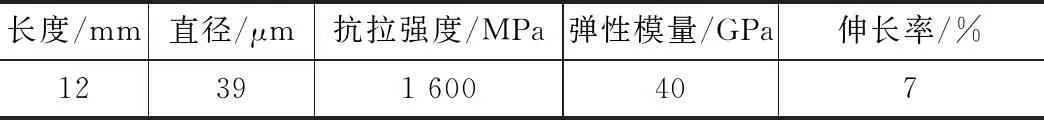

1.1 试验原材料

水泥:采用铜川某公司生产的 P.O 42.5R 普通硅酸盐水泥,其性能指标见表1;粉煤灰:采用大唐某发电厂一级粉煤灰,其性能指标见表2;减水剂:采用聚羧酸系高效减水剂。其中 PVA 纤维型号为日本 KURARAY K-Ⅱ 纤维,其性能指标见表3。

水泥的物理力学性能指标 表1

粉煤灰的物理力学性能指标 表2

PVA纤维各项性能指标 表3

1.2 试验方法

快速冻融试验按照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)[12]中抗冻性能试验的快冻法进行。分别成型6组18个试件(每组编号分别为:试件1、试件2、试件3,尺寸100×100×400),对6组试件分别进行冻融循环50,100,150,200,250,300次,每隔25次循环对试件进行外部损伤检查,记录试件的重量损失,进行单轴受压破坏试验。同时,对取出试件进行超声波检测。

1.3 配合比设计

试验采用的HDC具有较高的强度和延性,其配合比为:m水泥∶m粉煤灰∶m砂∶m水∶m纤维∶m减水剂=1∶1∶0.72∶0.58∶0.043∶0.03,由于HDC是一种高延性精细混凝土,所以其骨料较细,本文选取的细骨料为最大粒径1.18mm 的灞河精细河砂。

1.4 超声波检测

本文采用DJUS-05非金属超声波仪(图1),采用带波形显示的低频超声波检测仪和频率为20~250kHz的声波换能器,测量混凝土的声速、波幅和主频等声学参数,并根据这些参数及其相对变化分析判断混凝土缺陷的方法。软件系统的数据处理部分根据《超声法检测混凝土缺陷技术规程》(CECS 21∶2000)[13]进行处理。

图1 非金属超声波仪器

2 冻融循环试验结果与分析

2.1 HDC外观及质量变化

2.1.1 外观变化

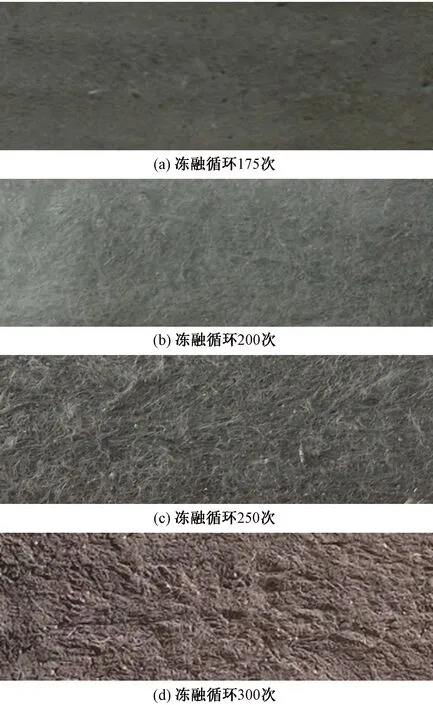

HDC经过冻融循环50,100,150,175,200,250,300次后,试件冻融循环后的表观情况见图2。

图2 HDC外观变化

由图2可知,随着冻融循环的进行,HDC试件表面出现混凝土剥落现象,表明冻融循环对混凝土产生不利影响。冻融循环进行到175次,试件表面存在剥落现象但不明显,但随着循环次数的增加,试件剥落现象加剧,同时内部纤维逐渐裸露,冻融循环对混凝土的损害加深,但循环次数达到300次后仍未出现混凝土明显剥落。

随着冻融循环的进行,试件表层出现剥落现象,纤维显露,表层由光滑逐渐变得粗糙,同时试件质量损失逐渐增加,但这些现象并不明显。这是由于HDC含有的纤维促使混凝土结构各组成部分相互粘结作用增强,使各组成部分粘结更加紧密,减少表层混凝土的剥落,减少冻融循环对混凝土的不利影响。

由上述可知,HDC进行300次冻融循环后,试件外观仍然保持比较良好。

2.1.2 质量变化

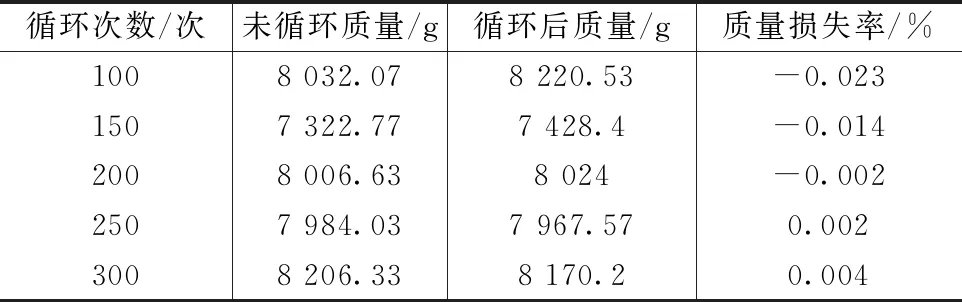

HDC试件进行冻融循环完成后,对试件进行称重,并记录质量变化,如表4所示。

HDC冻融循环质量损失率 表4

由表4可知,随着冻融循环的进行,质量损失率在逐渐增加。其中,前200次冻融循环试件质量增加,质量损失率处于负增长;冻融循环进行200次后质量减小,同时质量损失率处于正增长。冻融循环进行至300次,质量损失率达到最大。

其中,前200次冻融循环质量损失率处于负增长,表明混凝土质量在增加。这是由于,混凝土在冻融循环过程中会吸收部分水分,而且试件表面掉渣少。同时,混凝土中纤维分布均匀,有效地抑制冻融循环过程中微裂纹的产生和发展,降低损伤程度,所以混凝土早期质量损失较少。

200次冻融循环后,试件表层出现剥落,试件质量降低。这是由于混凝土在冻融循环环境下,当冻结到最低温度时,内部水分变成冰的比例最多,此时混凝土受到水结冰产生的膨胀作用范围最大;当升到最高温度时,混凝土孔隙中原来由水变成的冰因温度升高再次变为水,导致其膨胀作用消失。混凝土遭受冻融循环产生的冻胀压力和渗透压力的联合作用,其内部不断产生和繁衍微裂纹,使混凝土材料的性能逐渐劣化。

因此,HDC在冻融循环作用下质量最大损失率仅为0.004%,具有优良的抗冻性能。而混凝土中的PVA纤维通过减少混凝土初始缺陷,利用纤维对裂缝的阻裂效应,降低混凝土冻融损伤过程中的能量损耗,提高了抗冻融耐久性。

2.2 损伤层厚度研究

2.2.1 损伤层厚度变化规律

本文对混凝土的损伤层检测采用超声波平测法。根据《超声法检测混凝土缺陷技术规程》(CECS 21∶2000)[13]对冻融循环试件进行测定,试验照片如图3所示。

图3 冻融试验试件照片

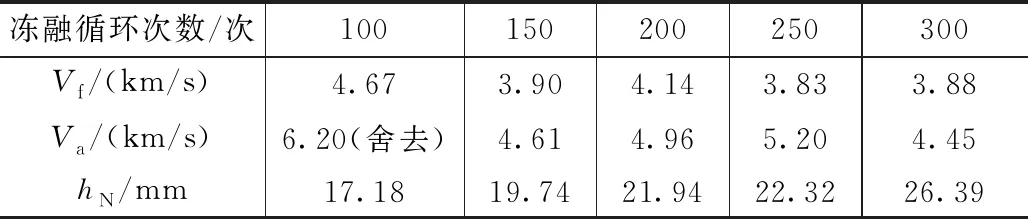

根据采集的声时数据计算出HDC损伤层特征值,见表5。

HDC简化损伤层特征值 表5

由图4可知,随着冻融循环次数增加,未损伤层Va呈上升趋势,最大增长达到7.6%,这是由于冻融循环过程中混凝土的持续水化,材料密实度增加,导致混凝土超声波波速升高。而损伤层混凝土超声波波速Vf整体下降16.9%,这是由于随着冻融循环次数的增加,混凝土持续劣化,损伤厚度增加,混凝土密实性降低。

而混凝土未损伤层中Va明显大于损伤层中的Vf,在冻融循环达到250次时,Va较Vf增幅达到35.8%。由于随着冻融循环进行,混凝土损伤层厚度增加,劣化程度增加,混凝土密实性降低,导致超声波波速下降。

由上述可知,损伤层混凝土超声波波速Vf整体下降,而且损伤层厚度出现持续增加。这表明混凝土试件持续劣化,在循环250次的时候,出现了劣化的突然增加。

混凝土损伤层厚度和超声波波速均是通过超声法反映混凝土内部特征的评价指标,二者之间应该存在着相关性。试验发现,混凝土损伤层厚度变化规律与图4中未损伤层的超声波波速下降时刻和损伤层厚度增加时刻一致。所以两者存在明显的相关性。随着未损伤层超声波波速的降低,混凝土损伤层厚度逐渐增加,说明混凝土损伤厚度可以表征混凝土损伤劣化程度,并能作为混凝土损伤程度的评价指标。

图4 冻融循环HDC损伤层特征值变化规律

2.2.2 HDC损伤层厚度计算模型

由于混凝土在冻融循环前100次时,混凝土劣化不明显,损伤层厚度检测困难,且无法准确测量计算。而且刚开始进入损伤劣化阶段时,混凝土损伤层厚度极其微小,检测困难,超声波测量误差较大,且规律不明显。因此,本文对初始损伤劣化时间不作具体研究。而由于冻融循环侵蚀初期阶段混凝土损伤层厚度尚未较好形成,同样不考虑这一阶段的损伤层厚度及损伤速率,仅研究侵蚀劣化阶段,即初始损伤劣化开始时经历的冻融循环次数N0≥100次时的混凝土损伤层厚度及损伤速率模型。

根据本文的试验数据,HDC的损伤层厚度随冻融循环时间变化规律大致成指数函数的规律分布,即hN=aebN。采用最小二乘估计法对冻融循环300次内的损伤层厚度试验结果进行回归分析,得出a=14.384,b=2×10-3。

因此,HDC损伤层厚度计算模型为:

hN=14.384e2×10-3N(N≥100)

(1)

式中:hN为混凝土损伤层厚度,mm;N为冻融循环次数。

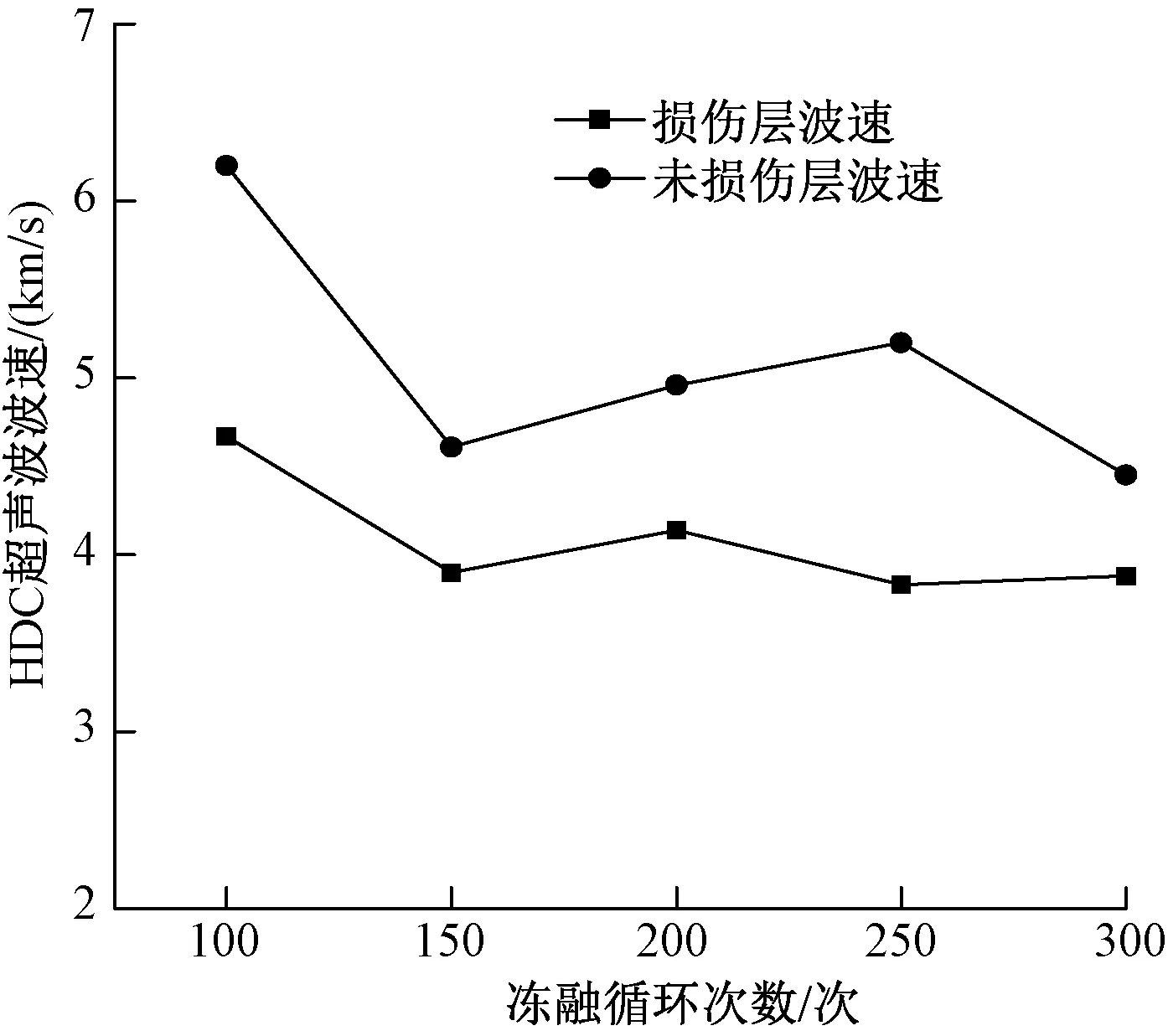

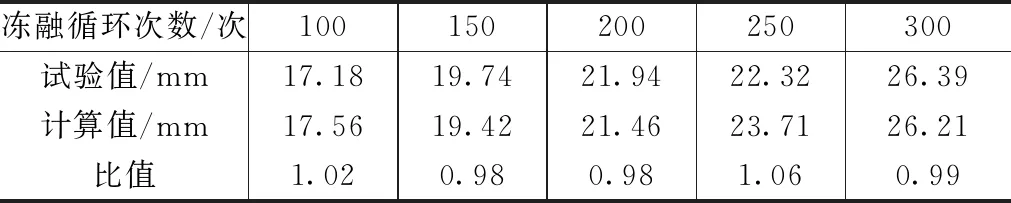

根据上述公式(式(1))HDC损伤层厚度预测模型得出的计算值与试验值见表6。

损伤层厚度的计算值与试验值 表6

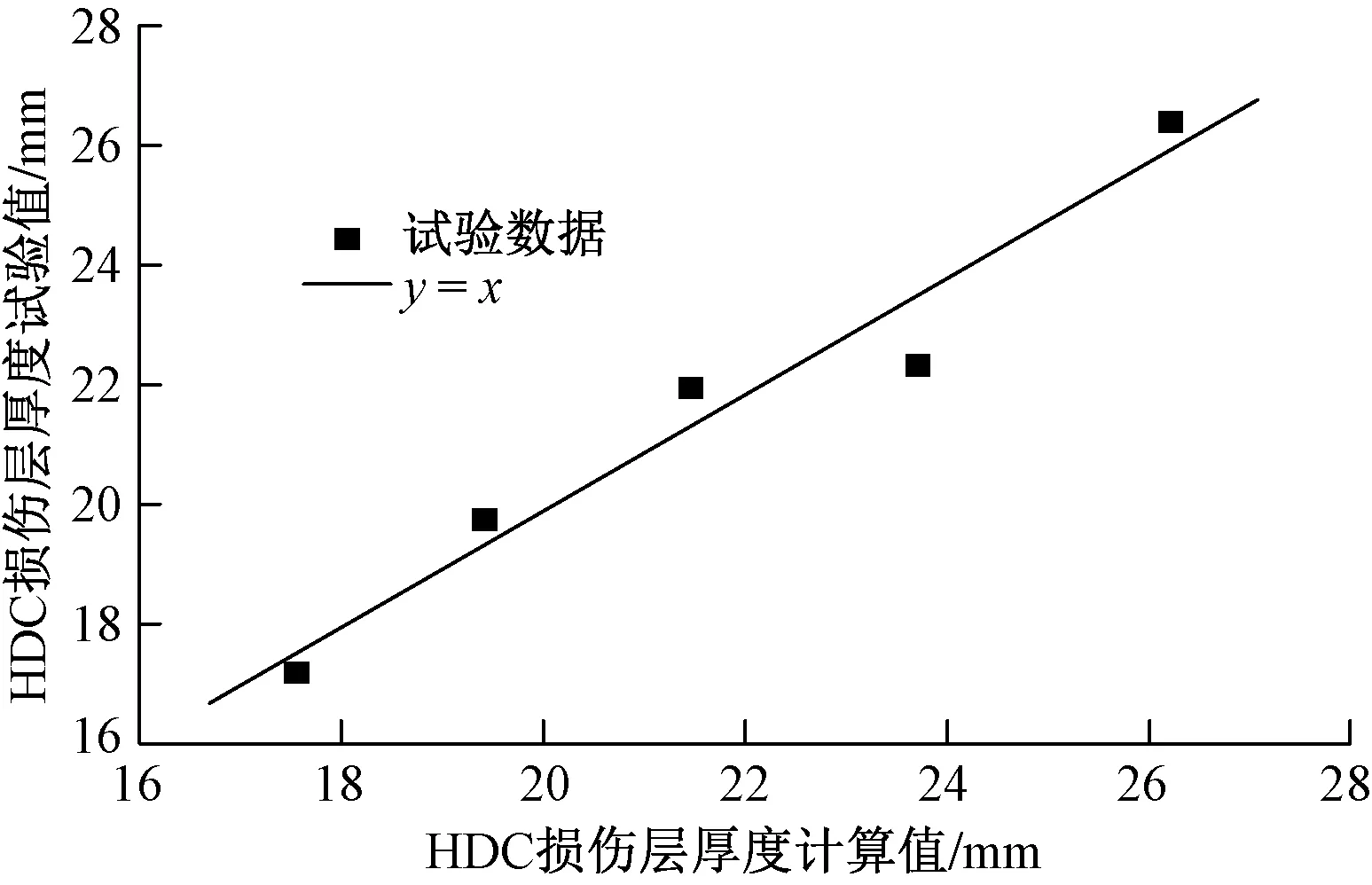

根据上述混凝土损伤速率预测模型得出的损伤层厚度计算值与试验值比较,见图5。通过预测模型计算的结果与试验结果比较分析可见,尽管存在一定误差,但模型的损伤层厚度计算值的误差都控制在10%以内。计算的HDC损伤层厚度基本接近真实损伤层厚度,两者比值稳定在y=x的周围。可见,建立的冻融循环作用下HDC损伤层厚度预测模型计算值与试验结果基本一致,能够较好地表示混凝土损伤层厚度及损伤速率随着冻融循环次数的变化规律。

图5 冻融循环下损伤层厚度计算值与试验值比较

2.3 HDC损伤层平均抗压强度计算

通过试验测试了冻融循环作用下HDC抗压强度,并计算得出损伤层混凝土平均抗压强度,见表7。

HDC平均抗压强度 表7

由表7可知,随着冻融循环的进行,HDC损伤层平均抗压强度以及未损伤层混凝土平均抗压强度呈线性下降。其中,相对冻融前,300次冻融循环中混凝土损伤层平均抗压强度分别下降7.1%,5.8%,6.4%,7.1%,20.6%;300次冻融循环中未损伤层混凝土平均抗压强度分别下降5.2%,2.7%,2.6%,4.3%,6.5%。

冻融循环300次损伤层平均抗压强度比冻融循环250次下降20.6%,冻融循环300次未损伤层混凝土平均抗压强度比冻融循环250次下降6.5%,分别达到最大降幅。

这是由于随着冻融循环的进行,混凝土试件内部空隙水结冰发生膨胀,致使混凝土在冰冻过程中膨胀开裂,产生大量缝隙,外界液体通过混凝土缝隙大量浸入,使试块大部分处于渗透压差较大的环境中,混凝土内部因溶液形态不同产生的应力差较大,试块发生破坏。

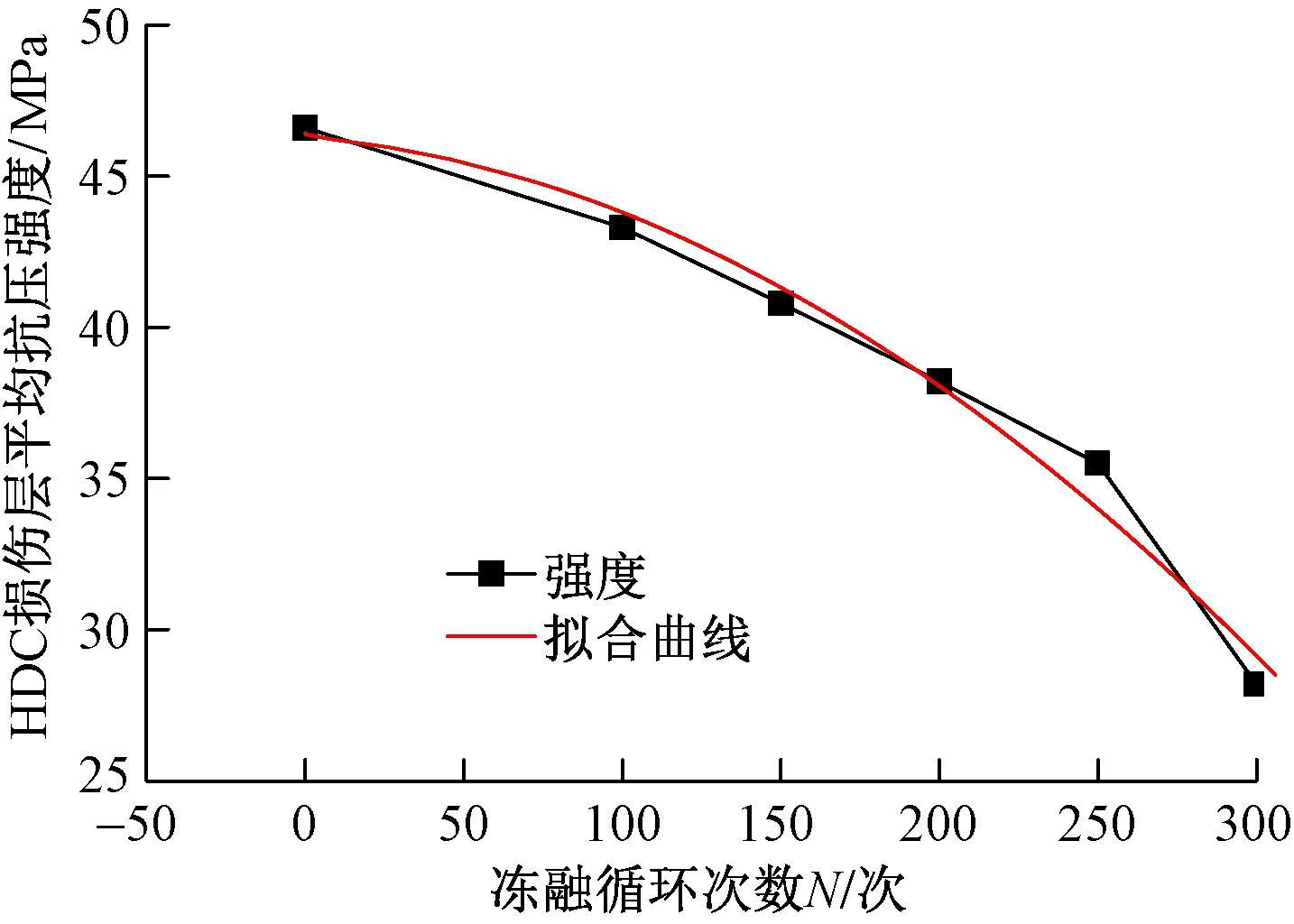

所以对不同冻融循环次数中HDC抗压强度及损伤劣化层抗压强度进行了统一回归分析,见图6。因此,HDC损伤层平均抗压强度计算模型为:

图6 损伤层平均抗压强度拟合模型曲线

ff=-0.000 16N2-0.009 1N+46.308

(2)

式中:ff为HDC损伤层平均抗压强度计算值,MPa;N为冻融循环次数。

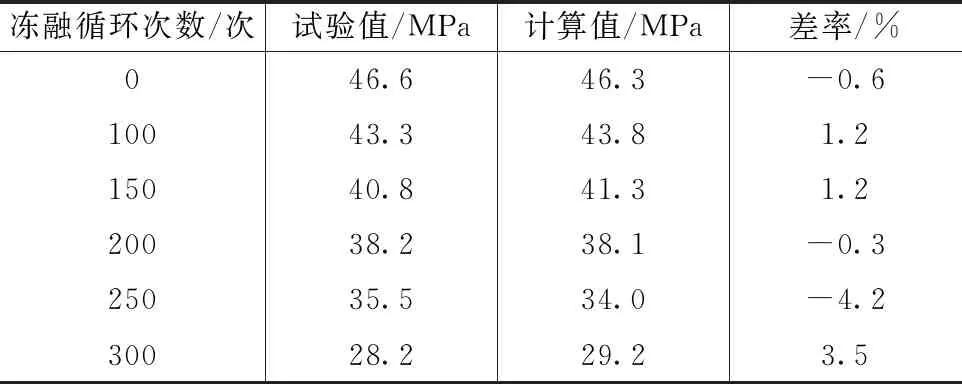

根据上述公式(式(2))HDC损伤层平均抗压强度预测模型得出的计算值与试验值见表8。

表8 HDC损伤层平均抗压强度的计算值与试验值

由表8可知,通过预测模型计算的结果与试验结果比较分析可见,两者存在一定误差,但计算值与试验值最大差率仅为4.2%,最小差率为0.3%,两者差异不明显,计算的HDC损伤层平均抗压强度基本接近真实损伤层平均抗压强度。因此,该冻融循环作用下HDC损伤层平均抗压强度预测模型,可以较好地表示混凝土损伤层平均抗压强度随着冻融循环次数的变化规律。

3 结论

(1)HDC混凝土在冻融循环作用下质量最大损失率仅为0.004%,具有优良的抗冻性能。而混凝土中的PVA纤维可提高其抗冻融耐久性。

(2)在250次冻融循环的时候,出现未损伤层超声波波速和损伤层中超声波波速共同降低的变化规律。整体来说,未损伤层混凝土超声波波速Va不变;损伤层混凝土超声波波速Vf下降;而损伤层厚度持续增加,表明持续劣化增加。特别的是,在250次循环的时候,出现了劣化的突然增加。

(3)HDC在冻融循环的作用下,随着冻融循环次数的增加,HDC的损伤层厚度逐渐增大。并建立了HDC损伤层厚度计算模型hN=14.384e2×10-3N(N≥100)。

(4)在250次循环到300次循环之间,HDC损伤层平均抗压强度降低幅度最大,损伤层平均抗压强度从250次循环的35.5MPa降低到28.2MPa,降低了21%。依据上述研究,建立了HDC损伤抗压强度模型ff=-0.000 16N2-0.009 1N+46.308。

(5)HDC试件未出现明显剥落,表明HDC中PVA纤维均匀分布有效地抑制冻融循环过程中微裂纹的产生和发展,降低损伤程度,减少质量损失,表现出良好的抗冻性能。