浅析航天大型零件 生产作业人员组织方式

2021-03-11葛佳崔鑫姚亚超樊艳权天津航天长征火箭制造有限公司

葛佳、崔鑫、姚亚超、樊艳权 /天津航天长征火箭制造有限公司

天津航天长征火箭制造有限公司数控加工车间是以三维协同数字化制造及DNC 群控为特点,以5m 和8m 级大型数控加工设备为平台,以新一代运载火箭大型零件车削、铣削、镗削为专业代表的现代化数控机械加工车间,车间主要产品对象为新一代运载火箭3.35m 级、5m 级大型零件,具有产品结构尺寸大、质量精度高、结构复杂多样的特点。为了完成新一代运载火箭大型零件的生产加工任务,车间采用大型数控加工设备。由于设备结构跨度大、产品结构尺寸大,加工过程的生产作业人员组织方式有别于小型设备的单人作业方式,需采用群体作业才能相互协调、共同配合完成产品加工。

因此,在大型零件生产过程中采用何种生产组织方式,怎样有效地组织生产作业人员,从而实现设备利用最大化、人均产出最大化显得尤为重要。笔者从车间生产实际和经验出发,结合不同加工单元分析大型零件生产作业人员的组织方式。

一、传统大型零件生产作业人员组织方式

车间主要产品对象为5m 级大型零件,采用大型数控设备进行生产加工。由于设备结构尺寸大、平台物理跨度大、产品结构尺寸大,单人作业受作业半径、视野范围等限制,难以独立完成大型零件的加工作业,存在较大的安全、质量风险。因此,传统大型零件的生产加工采用群体作业,一般需要2~4 名生产作业人员相互协调配合完成产品加工。

1.A 单元“两班”生产作业人员组织方式

A 单元的产品对象为2.5m×5m 的大型铝合金整体壁板,加工内容是对大型铝合金平板进行三轴数控铣削形成贮箱蒙皮壁板。A 单元原有大型龙门式、桥式三轴数控加工设备5台,考虑到产品结构较单一、三轴加工难度较小,每台设备设定2名生产作业人员。由于壁板任务量大,A 单元采用“两班”的生产组织方式,生产作业人员共计20人。由于车间发展变革,A 单元的加工设备减为4 台,将赘余的生产作业人员平均分配到4 台设备上。在“两班”生产作业人员组织方式且不产生加班的情况下,月能力工时为21.75(天)×8(小时)×2(班)×4(台)=1392,人均月能力工时为1392(小时)÷20(人)=69.6。

2.B 单元“单班”生产作业人员组织方式

B 单元的产品对象为5m 级大型铝合金复杂结构件,加工内容为对大型铝合金复杂结构件进行多轴数控铣削形成箭体结构零件。B 单元有大型龙门式、落地式多轴数控加工设备3 台,考虑到产品结构多样性、复杂性且多轴加工难度较大,每台设备设定3 名生产作业人员。B 单元采用“单班”的生产组织方式,生产作业人员共计9 人。在“单班”生产作业人员组织方式、不产生加班的情况下,月能力工时为21.75(天)×8(小时)×3(台)=522,人均月能力工时为522(小时)÷9(人)=58。

由于不同加工单元的设备操作、产品对象、人员技能等存在较大差异,难以形成单元间生产作业人员的互换。随着任务量的增大,不得不采用延长作业时间解决能力工时不足的问题,但是长期加班增加了车间的成本负担,同时损害着生产作业人员的身心健康。

二、优化大型零件生产作业人员组织方式

为了解决车间面临的设备利用不足、人均产出不高、加班费居高不下、员工疲惫不堪等问题,在已有设备基础上怎样围绕产品因地制宜优化生产作业人员的组织方式,不加班或少加班实现降本增效显得尤为重要。

1.A 单元“四班两运转”生产作业人员组织方式

A 单元通过对大型铝合金平板进行三轴数控铣削,形成平板状态的贮箱蒙皮壁板,加工过程主要包括吊装、装夹、找正、对刀、划印、加工、测量、清洗、交付等作业。对生产作业内容进行分析,其中约25%的作业需要2 名生产作业人员共同完成,约75%的作业可由1 名生产作业人员独立完成。因此,可将A 单元的生产作业人员拆分成若干作业班,每个作业班至少需要5 名生产作业人员才能承担4 台设备的生产作业,其中4 名生产作业人员各自负责1 台设备,分别承担75%的独立作业内容,另外1 名生产作业人员轮流配合4 名生产作业人员,合作完成25%的需配合作业内容。

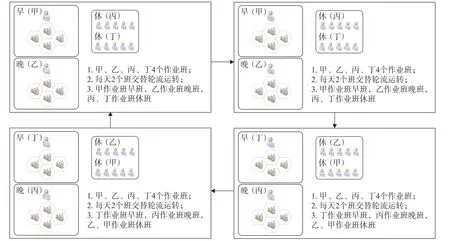

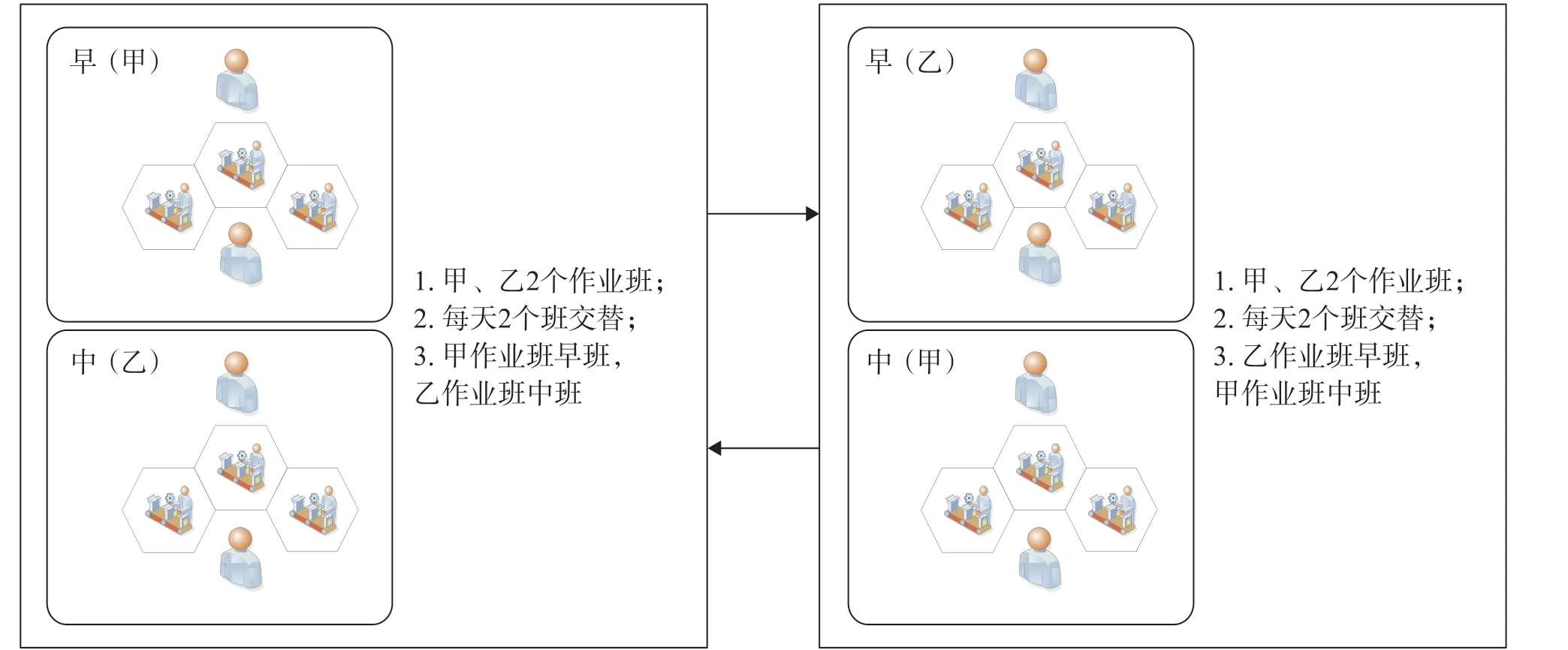

图1 A单元“四班两运转”组织方式

将A 单元的20 名生产作业人员拆分为4 个作业班,每天分2 个班工作,依次轮流运转,形成“四班两运转” 生产组织方式,如图1 所示。“四班两运转”生产组织方式打破了传统的考勤规律,为确保正常出勤,每名生产作业人员月出勤应达21.75(天)×8(小时) =174。每名生产作业人员每月出勤15 天,当天的出勤时间应达174(小时)÷15(天)=11.6。在不增加设备、不增加人员、不产生加班的情况下,月能力工时为30(天)×11.6(小时)×2(班)×4(台)=2784,人均月能力工时为2784(小时)÷20(人)=139.2。

2.A 单元“四班三运转”生产作业人员组织方式

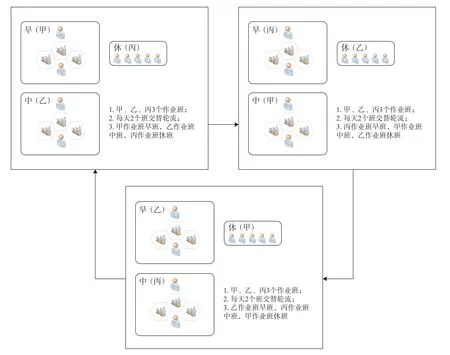

将A 单元的20 名生产作业人员拆分为4 个作业班,每天有3 个班工作,每班作业8 小时,依次轮流运转,形成“四班三运转”生产组织方式,如图2 所示。“四班三运转”模式下每个月有2 个作业班工作22天,另外2 个作业班工作23 天,每月产生加班为22(天)×8(小时)×2(班)×5(人)+23(天)× 8(小时)×2(班)×5(人)-174(小时)×20(人)=120,人均加班6 小时。在不增加设备、不增加人员、产生120 小时加班的情况下,月能力工时为30(天)×8(小时)×3(班)×4(台)=2880,人均月能力工时为2880(小时)÷20(人)=144。

3.B 单元“虚拟两班”生产作业人员组织方式

图2 A单元“四班三运转”组织方式

B 单元通过对5m 级大型铝合金复杂结构件进行多轴数控铣削,形成空间结构的大型箭体零件,加工过程主要包括吊装、装夹、找正、对刀、试切、加工、测量、清洗、交付等作业。对生产作业内容进行分析,其中约70%的作业需要2 名生产作业人员共同完成,约30%的作业可由1 名生产作业人员独立完成。因此,可将B 单元的生产作业人员拆分成若干作业班,每个作业班至少有5 名生产作业人员才能承担3 台设备的生产作业,其中3 名生产作业人员各自负责1 台设备,分别承担30%的独立作业内容,另外2 名生产作业人员轮流配合3名生产作业人员,合作完成70%的需配合作业内容。

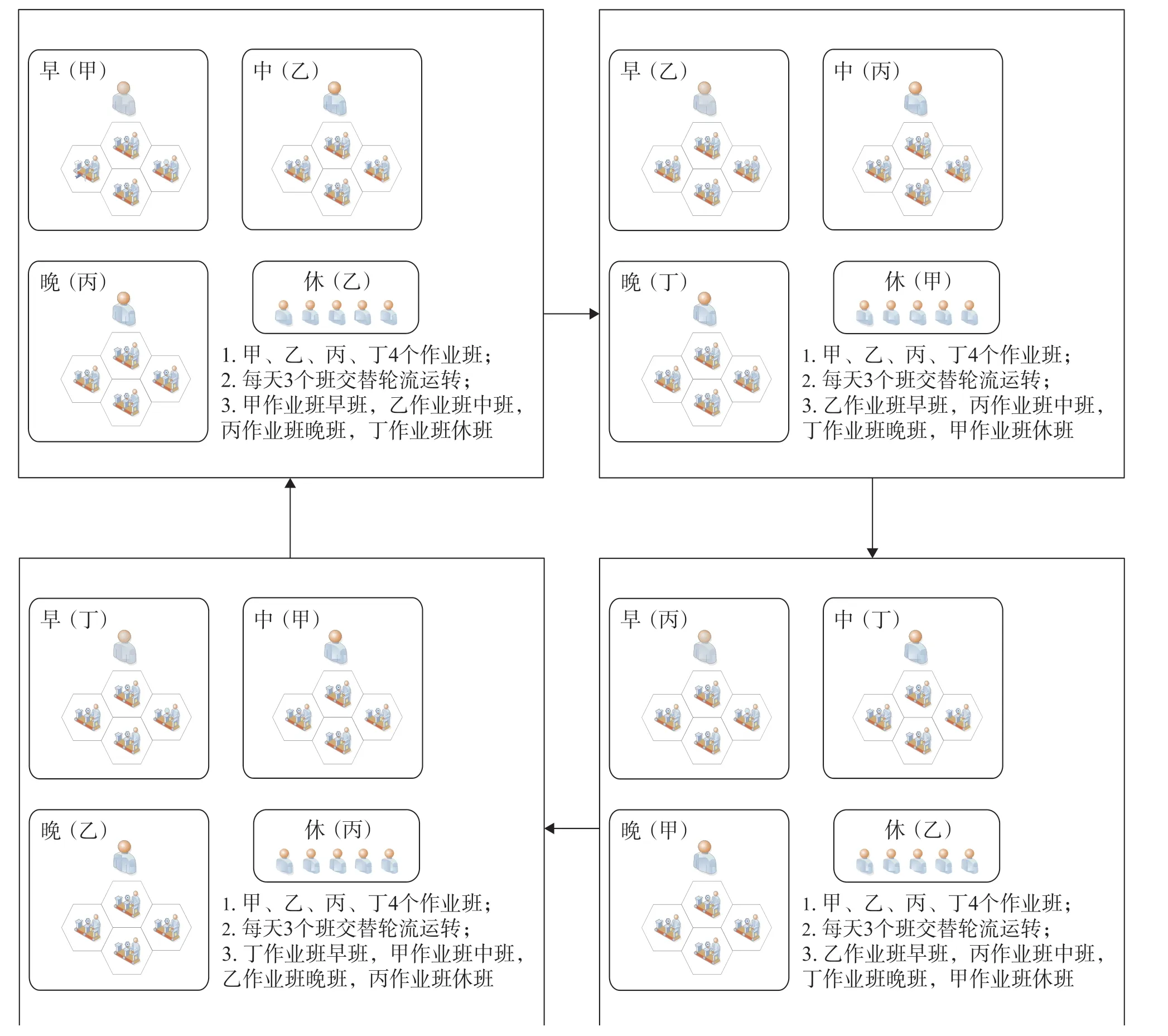

由于人员不足,无法将B 单元的生产作业人员拆分成作业班,只能将9 名生产作业人员平均分配到3 台设备上。为了提高设备利用率,在有限的人员情况下对生产作业人员的组织方式进行优化,实现倒班。每台设备安排1 名生产作业人员作为连接,2 名生产作业人员进行倒班。在连接生产作业人员产生加班的情况下,分别配合2 名倒班作业人员完成70%的需配合作业内容,另外30%的独立作业内容由2 名倒班作业人员独立完成,形成“虚拟两班”生产组织方式,如图3 所示。2 名倒班作业人员每天工作8 小时,1 名连接生产作业人员每天工作12 小时,每月产生加班为21.75(天)×4(小时)×3(人)=261,人均加班29 小时。在不增加设备、不增加人员、产生261 小时加班的情况下,月能力工时为21.75(天)×8(小时)×2(班)×3(台)=1044,人均月能力工时为1044(小时)÷9(人)=116。

4.B 单元“两班”生产作业人员组织方式

图3 B单元“虚拟两班”

图4 B单元“两班”组织方式

B 单元补充1 名生产作业人员,总人数达10 人,可拆分为2 个作业班,每天每班作业8 小时,形成“两班”生产组织方式,如图4 所示。在不增加设备、增加1 名生产作业人员、不产生加班的情况下,月能力工时为21.75(天)×8(小时)×2(班)×3(台)=1044,人均月能力工时为1044(小时)÷10(人)=104.4。

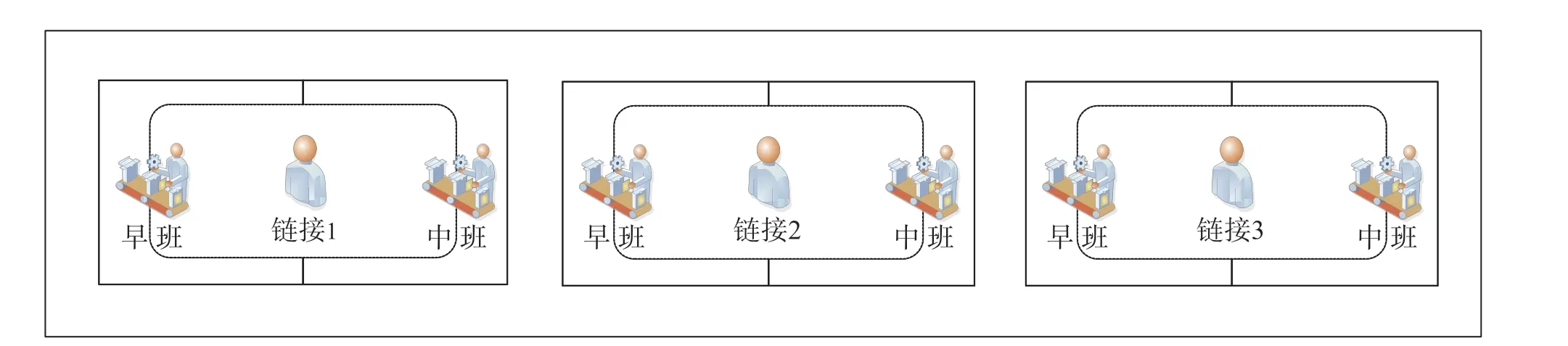

5.B 单元“三班两倒(早中班)”生产作业人员组织方式

B 单元补充6 名生产作业人员,总人数达15 人,可拆分为3 个作业班,每天有2 个班工作,依次轮流运转,形成“三班两倒(早中班)”生产组织方式,如图5 所示。“三班两倒(早中班)”生产组织方式打破了传统的考勤规律,为确保正常出勤,每名生产作业人员月出勤应达174 小时。“三班两倒(早中班)”模式下每名生产作业人员每月出勤20 天,出勤当天的出勤时间应达174(小时)÷20(天)=8.7。在不增加设备、增加6 名生产作业人员、不产生加班的情况下,月能力工时为30(天)×8.7(小时)×2(班)×3(台)=1566,人均月能力工时为1566(小时)÷15(人)=104.4。

6.B 单元“四班两运转”生产作业人员组织方式

B 单元补充11 名生产作业人员,总人数达20人,可拆分为4 个作业班,每天有2 个班工作,依次轮流运转,形成“四班两运转”生产组织方式。B 单元“四班两运转”生产作业人员组织方式与A 单元类似,在不增加设备、增加11 名生产作业人员、不产生加班的情况下,月能力工时为30 天×11.6(小时)×2(班)×3(台)=2088,人均月能力工时为2088(小时)÷20(人)=104.4。

图5 B单元“三班两倒(早中班)”组织方式

7.B 单元“四班三运转”生产作业人员组织方式

B 单元补充11 名生产作业人员,总人数达20人,可拆分为4 个作业班,每天有3 个班工作,依次轮流运转,形成“四班三运转”生产组织方式。B 单元“四班三运转”生产作业人员组织方式与A 单元类似,在不增加设备、增加11 名生产作业人员、产生120 小时加班的情况下,月能力工时为30(天)×8(小时)×3(班)×3(台)=2160,人均月能力工时为2160(小时)÷20(人)=108。

三、大型零件生产作业人员组织方式效果对比

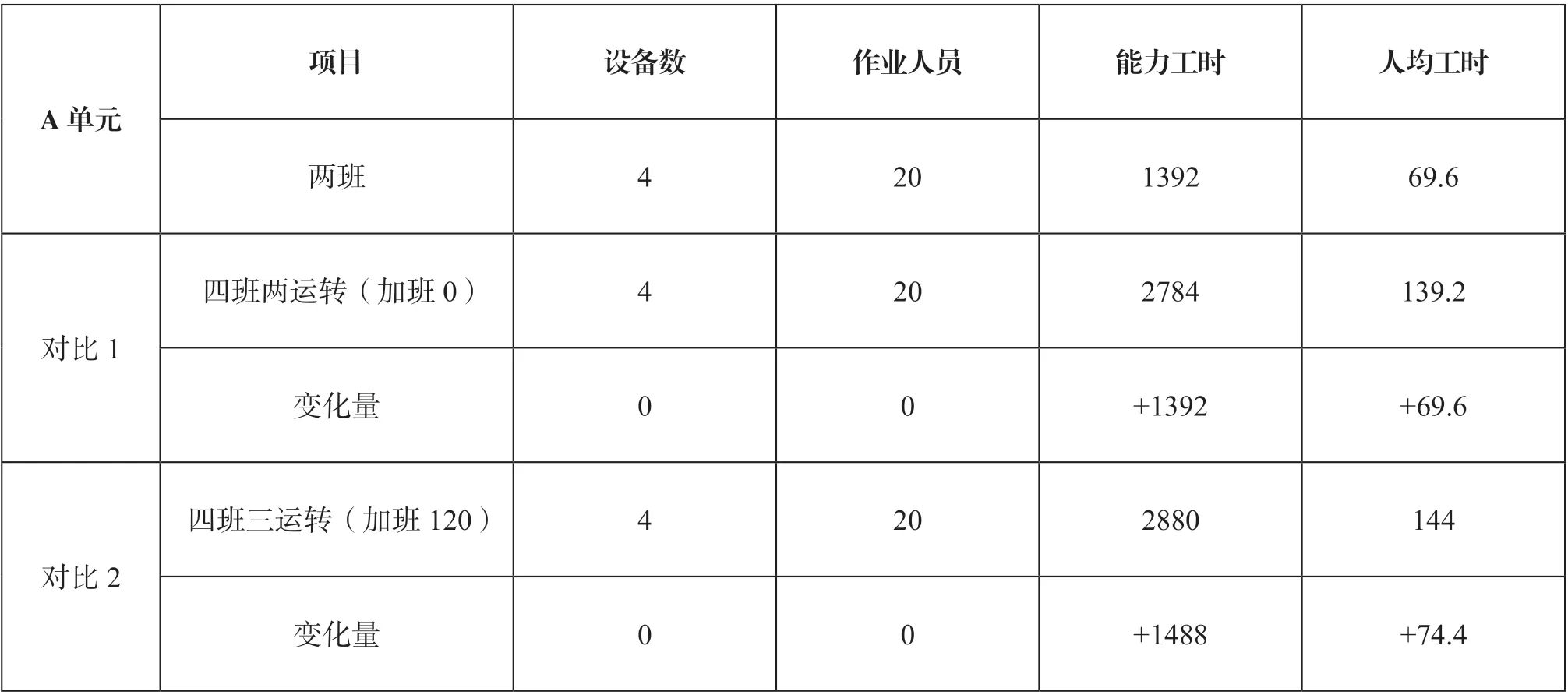

1.A 单元生产作业人员组织方式对比

通过表1 变化量对比可见,采用“四班两运转”组织方式在不加班的情况下A 单元能力工时提升100%,采用“四班三运转”组织方式在少加班的情况下A 单元能力工时提升106.9%,实现设备7×24 小时连续生产,人休机不停,在不加班或少加班的情况下达到设备利用最大化、人均产出最大化。

2.B 单元生产作业人员组织方式对比

通过表2 变化量对比可见,采用“虚拟两班”组织方式在少加班的情况下B 单元能力工时提升100%,在增加1 名人员采用“两班”组织方式不加班的情况下B 单元能力工时提升100%,在增加6 名人员采用“三班两倒(早中班)”组织方式不加班的情况下B 单元能力工时提升200%,在增加11 名人员采用“四班两运转”组织方式不加班的情况下B 单元能力工时提升300%,在增加11 名人员采用“四班三运转”组织方式少加班的情况下B 单元能力工时提升313.8%。

目前,A 单元采用“四班两运转”或“四班三运转”、B 单元采用“虚拟两班”生产人员组织方式,在不增加设备、不增加人员、不加班或少加班的情况下,能力工时提升100%,有效解决了车间面临的设备利用不足、人均产出不高、加班费居高不下、员工疲惫不堪等问题。

另外,采用“四班两运转”或“四班三运转”生产作业人员组织方式,人休机不停,能够实现设备7×24 小时连续生产,在不加班或少加班的情况下达到了设备利用最大化、人均产出最大化。车间大型零件的生产能力主要取决于设备的利用情况,在设备利用最大化的情况下,若通过补充生产作业人员实施“五班三运转”“五班四运转”“六班三运转”等生产作业人员组织方式,不仅不会增加能力工时,反而影响人均产出。所以在不加班或少加班的情况下,“四班两运转”或“四班三运转”是车间最合适的生产人员生产组织方式。若考虑加班,需要平衡法定加班量、加班成本、人员成本等因素,寻求加班量与人员量的最优成本点,并依此最优成本点进行生产作业人员的组织。

表1 A单元生产作业人员组织方式对比

表2 B单元生产作业人员组织方式对比

在航天大型零件生产加工中,产品是核心,设备是基础。群体作业方式虽然弥补了大型零件加工中单人作业半径、视野范围的不足,但设备利用不高、人员需求量大。同时,由于人员集中易滋生怠工情况,不利于技能的进一步提升。因此,在已有的设备基础上,在确保产品质量的前提下,怎样围绕产品因地制宜地优化生产作业人员组织方式、实现降本增效显得尤为重要。车间通过优化生产作业人员组织方式,在不加班或少加班的情况下,充分挖掘设备利用率,提升人均产出能力。优化后每名生产作业人员的工作量透明且饱满,有利于人员技能的整体均衡发展。不加班或少加班,生产作业人员的身心健康也得到改善。

为最大程度发挥生产作业人员在“高质量、高效率、高效益”发展中的作用,车间对传统的大型零件生产作业人员组织方式进行优化,在已有的单元化生产模式下,结合各单元特点,以作业班团队的形式精炼组织结构,提高每一名生产作业人员的作业能力和产出水平,使每一名员工都成为车间生产作业中的主力机枪手。▲