针对儿童座椅拉拽失效的车身结构改进

2021-03-09宋正超

汪 隋,宋正超

(泛亚汽车技术中心有限公司,上海 201206)

前言

美国国家公路交通安全管理局(NHTSA)的交通事故统计表明,儿童座椅能有效保护儿童乘员在交通事故中免受伤害或减轻伤害的程度[1],因此在乘用车安全开发过程中,对儿童乘员保护安全性能的评估是重要一环。乘用车后排座椅通常都配有ISOFIX 接口,用来固定儿童座椅。目前基于儿童座椅拉拽的台架试验下考核ISOFIX 固定点强度和其座椅的最大水平位移量,已经成为国家汽车安全检测强制性标准GB14167—2013《汽车安全带安装固定点、ISOFIX 固定点系统及上拉带固定点》[2](以下简称“国标”)。

随着CAE 仿真技术的发展,国内外汽车工程师对相关座椅拉拽类的安全性能进行了一系列研究并颇具成果。胡佳等[3]研究了ISOFIX 型儿童座椅碰撞安全性能的评价方法,进行了ISOFIX 型儿童座椅正面碰撞台车试验仿真,实现了分析和试验结果的一致性。朱剑峰等[4]研究了基于座椅拉拽安全性能的车身结构改进方法,通过CAE 仿真解决了安全带卷轴器支架和地板梁失效的问题,并与试验对比取得了较高的对标精度。美国福特汽车公司Bahri 等[5]基于座椅拉拽安全性能,研究了车身钣金冲压成型效应对车身结构强度的影响,并展示了车身结构强度分析数据的对比。日本汽车工程师学会Nagatani 等[6]对汽车在碰撞事故中减少儿童伤害风险进行了研究,通过CAE 仿真优化了儿童约束系统的结构,提高了儿童约束系统的安全性,从而减少儿童伤害的风险。印度汽车制造商Mahindra&Mahindra 公司 Kumar 等[7]研究了基于座椅拉拽安全性能的车身结构设计改进方法,通过CAE 仿真优化了车身上用于固定座椅的支架结构、厚度和材料,解决了支架失效的问题,并与试验对比取得了较高的对标精度。

本文中根据国标和泛亚汽车技术中心有限公司制定的儿童乘员保护安全标准(以下简称“企标”),针对上汽通用汽车的某车型在儿童座椅正前向力拉拽工况下的台架试验中,ISOFIX 固定装置焊点从车身上出现拉脱失效的问题,采用有限元分析方法进行模拟,并以此对车身进行结构改进。改进后的车身通过了儿童座椅拉拽的台架试验,满足比国标更严格的企标要求,且有限元分析与试验结果具有较高的对标精度。

1 儿童座椅拉拽安全性能介绍

1.1 ISOFIX固定装置的介绍

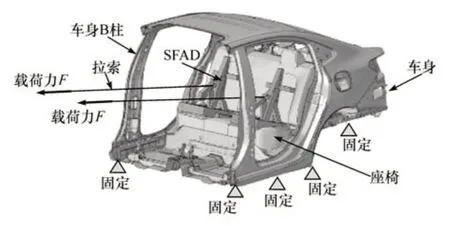

ISOFIX 定义为国际通用的儿童约束系统固定装置,是由一个直径6 mm 的水平放置的刚性圆杆,与带有ISOFIX 接口的儿童座椅连接配合使用。所述的ISOFIX 固定装置焊接在车身上,对应车身上的两个刚性下固定点以及限制儿童座椅翻转的上拉带固定点,如图1和图2所示。

图1 ISOFIX焊接在车身上的位置

1.2 国标和企标的介绍

儿童座椅拉拽台架试验将静态施加装置(static force application device,SFAD)替 代 儿 童 座 椅 。SFAD 为刚性的工装,尾部通过锁扣扣在ISOFIX 下固定点上,头部可以通过上拉带固定在上拉带固定点上,如图2所示。

图2 SFAD通过ISOFIX固定在车身上

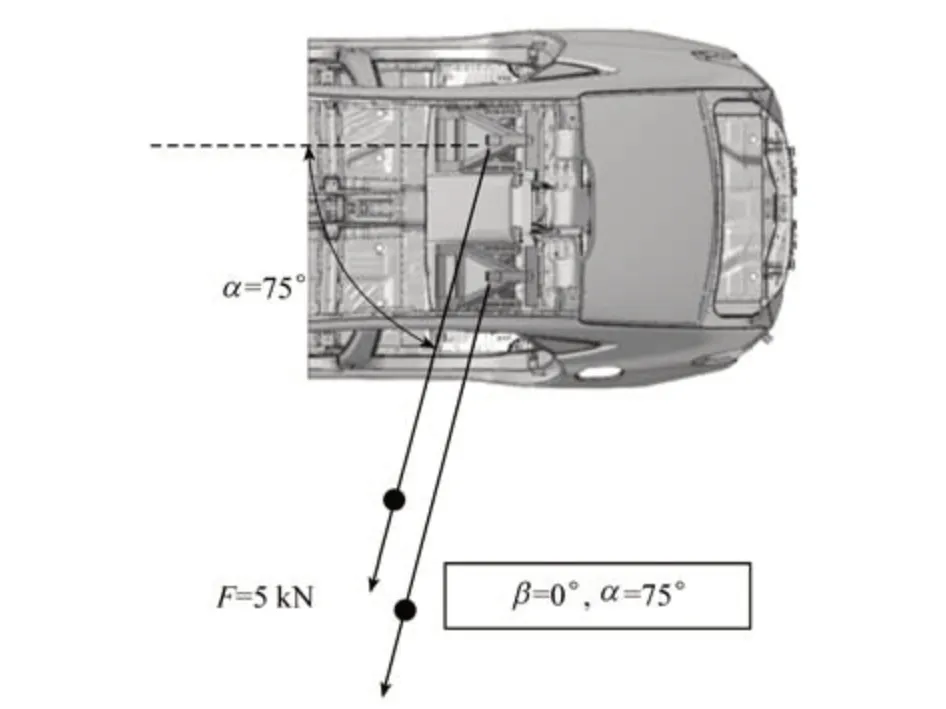

根据国标,儿童座椅拉拽台架试验有3种工况:①“正前向力拉拽试验”是将SFAD安装在ISOFIX 2个下固定点上,同时施加1 个大小为(8±0.25)kN、方向与水平呈(10±5)°的力,如图3 所示;②“斜向力拉拽试验”是将SFAD安装在ISOFIX 2个下固定点上,同时施加1 个大小为(5±0.25)kN、方向与水平呈(0±5)°、与正前方成75°的力,如图4所示;③“上拉带固定点拉拽试验”是通过1 个上拉带固定点和2 个下固定点将SFAD 安装在 ISOFIX 上,同时施加 1 个大小为(8±0.25)kN、方向与水平呈(10±5)°的力,如图5所示。

国标评价指标:①ISOFIX 下固定点及周围区域允许出现永久变形,但不能出现焊点拉脱或钣金开裂失效;②SFAD 水平方向的最大位移应限制在125 mm以内。

图3 正前向力拉拽

图4 斜向力拉拽

图5 上拉带固定点拉拽

由于车身制造工艺存在一些不确定性因素影响车身结构强度,为克服制造工艺因素导致的影响,在进行儿童座椅拉拽台架试验过程中,施加的载荷企标比国标要高出一定比例,其他方面跟国标一致,因企标比国标更加严格,所以只要满足企标就一定能满足国标。

2 车身结构试验中出现失效

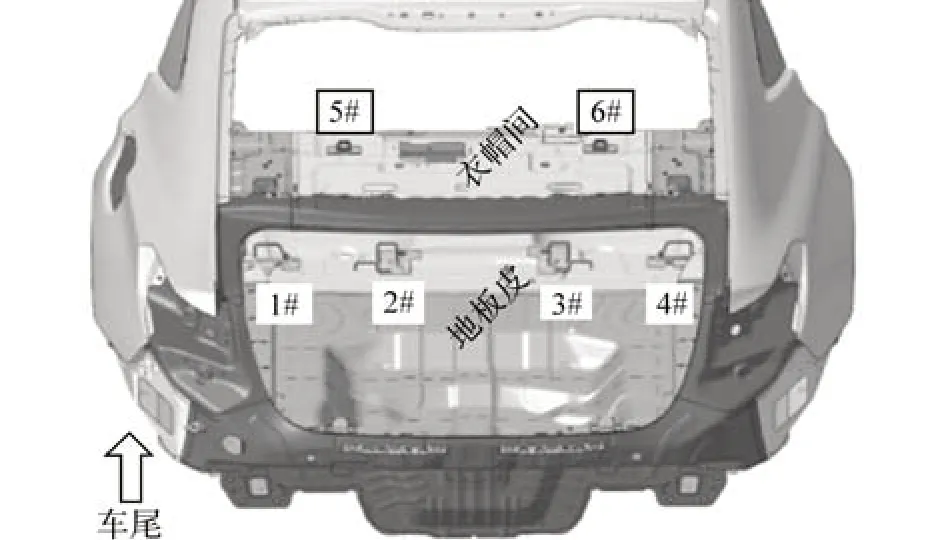

根据更加严格的企标,对某车型的儿童座椅进行正前向力拉拽工况的台架试验,如图6 所示。试验结束后发现车身第3#区域,如图7所示,ISOFIX下固定板部分焊核从车身地板皮上出现拉脱失效,失效形式如图8所示。从图8中可以看出,焊点失效形式为焊点热影响区(heat affected zone,HAZ)损伤的焊点失效,失效位置出现在车身地板皮上,可以判定为车身结构强度不足。

图6 正前向力拉拽工况下的台架试验

图7 ISOFIX在车身上的关注区

图8 ISOFIX焊点HAZ损伤的焊点失效

3 车身结构有限元分析

根据以上台架试验出现的失效问题,为保证汽车开发时间节点,减少台架试验次数,应用LSTC 公司的LS-DYNA 软件[8]进行儿童座椅拉拽仿真分析来对标台架试验,通过仿真与试验对标的结果改进车身结构。

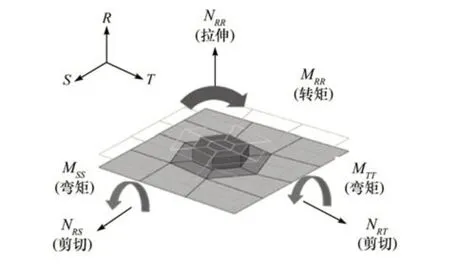

3.1 焊点热影响区损伤及钣金断裂失效准则

焊点热影响区(HAZ)损伤的焊点失效的有限元分析,需要在有限元模型中将HAZ 体现出来,采用HAZ来进行有限元建模较复杂,包含焊核、热影响区和基材区,如图9 所示。基于美国通用汽车公司Lee等[9]研究的焊点建模方法,焊核采用8个六面体单元所组成的直径为5 mm的焊核网格,因焊核本体不会发生失效,采用刚体材料,HAZ和基材均采用壳单元网格,HAZ 直径为8 mm,与焊核及基材区网格采用共节点方式连接,如图10 所示。该焊点建模方法既能在几何上与真实的焊点形状接近,又能反映HAZ,还能体现拉伸、剪切、剥离和扭转特性[10-11],具有较高的模拟精度,如图11所示。

焊点HAZ 损伤的焊点失效判断指标为HAZ 在失效时刻的等效塑性应变,基于美国通用汽车公司Lee 等[12]研究的焊点热影响区(HAZ)损伤的焊点失效分析方法,可知在有限元分析中,HAZ的等效塑性应变与材料厚度、材料属性和网格尺寸强相关,因HAZ 网格尺寸已经确定,这些通过不同材料和厚度组合的焊接样件强度的试验与有限元强度分析对标来得到。根据试验对标的HAZ 失效时刻的等效塑性应变就可以制定焊点HAZ 损伤的焊点失效准则,从而对焊点进行失效判断。

图9 HAZ建模示意图

图10 HAZ有限元模型与实物电阻焊点断面对比

图11 焊点受力示意图

钣金断裂失效判断指标为钣金在断裂时刻的等效塑性应变。基于相关文献[13-14]可知,有限元分析中钣金的等效塑性应变与材料及网格尺寸强相关,根据美国通用汽车公司Lee等[9]研究的车身钣金建模方法,车身钣金建模采用5 mm壳单元。基于美国通用汽车公司高强钢材料标准GMW3032—2013和低碳钢材料标准GMW2—2012 与有限元强度分析对标可以得到采用5 mm 壳单元的钣金在断裂时刻的等效失效塑性应变,从而制定钣金断裂失效准则,就可以对车身焊接件的钣金基材区进行失效判断。

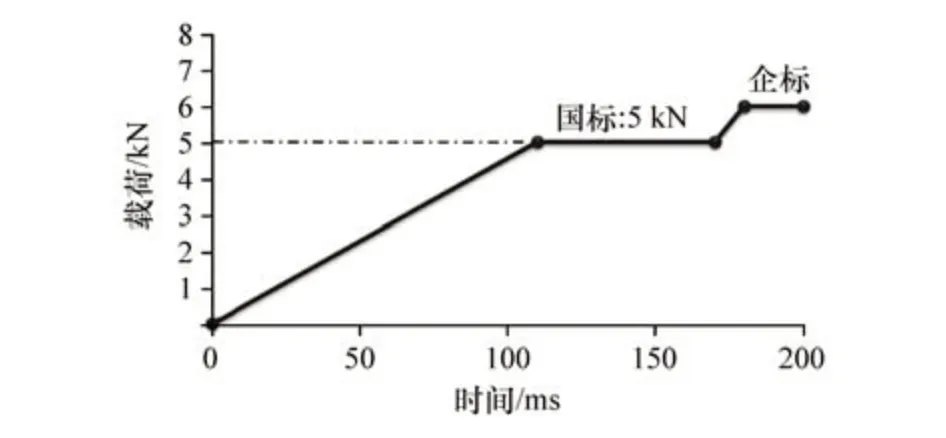

3.2 有限元分析加载曲线与评价标准

根据企标制定儿童座椅拉拽有限元分析的加载曲线,横坐标为加载时间,纵坐标为载荷值,加载时间为200 ms,0-110 ms加载到国标载荷要求值,110-170 ms 为持续国标载荷的时间,170 ms 之后加载到企标的载荷要求值。正前向力拉拽工况和上拉带固定点拉拽工况的载荷曲线如图12 所示,斜向力拉拽工况的载荷曲线如图13所示。

图12 正前向力/上拉带固定点拉拽载荷曲线

图13 斜向力拉拽载荷曲线

基于以上焊点HAZ 损伤的焊点失效准则和钣金断裂失效准则,有限元分析评价指标为:(1)ISOFIX 固定点及其周围钣金焊点热影响区等效塑性应变小于目标值;(2)钣金基材区等效塑形应变小于目标值;(3)SFAD 水平方向最大位移量小于125 mm。

3.3 有限元分析步骤

建立儿童座椅正前向力拉拽工况下的有限元分析模型,其内容包含车身、座椅、SFAD、拉索和载荷/边界约束。

儿童座椅正前向力拉拽有限元模拟分析步骤及内容如下:

(1)车身、座椅、ISOFIX 固定装置和 SFAD 的有限元模型建立;

(2)关键区域焊点HAZ建模,如图14所示;

图14 ISOFIX的焊点HAZ建模与实物对比

(3)模型的装配(座椅、SFAD 及拉索与车身连接);

(4)模型的准静态材料应力应变曲线输入;

(5)固定约束及载荷曲线的施加;

(6)定义计算和输出的LS-Dyna控制卡片;

(7)模型的检查和计算;

(8)分析结果的后处理。

搭建完整的儿童座椅正前向力拉拽分析模型,如图15所示。

图15 正前向力拉拽有限元模型

3.4 有限元分析和试验对标

儿童座椅正前向力拉拽工况须考核ISOFIX 与车身焊接的1#、2#、3#、4#区域,如图7所示。根据分析结果,这些区域的最大等效塑形应变均出现在车身地板皮上。根据地板皮的材料和厚度,通过查询焊点HAZ 损伤的焊点失效准则和钣金失效准则得到:(1)地板皮焊点HAZ 发生损伤失效的等效塑性应变为18.6%;(2)地板皮基材出现断裂失效的等效塑性应变为17%,以此为失效判据。

表1 为正前向力拉拽车身结构评估。3#区域焊点HAZ 最大等效塑形应变超过了目标值,有焊点失效的风险。图16 为3#区域焊点失效模式对标。可以看出试验与有限元分析对标一致。

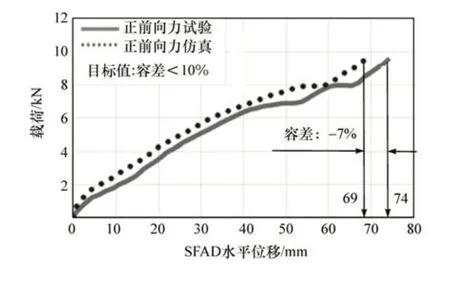

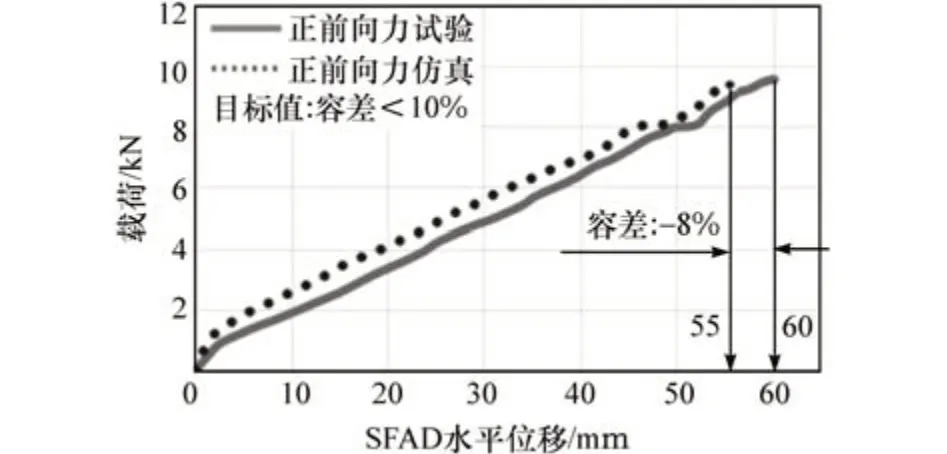

除以上焊点失效模式对标,还应计算并对标SFAD 水平方向的位移结果。图17 为SFAD 水平位移对标曲线。可以看出对标的两条曲线对标精度满足小于10%目标值,且SFAD 水平方向最大位移量满足小于125 mm企标的要求。

表1 正前向力拉拽车身结构评估

图16 3#区域焊点HAZ失效模式对标

图17 正前向力拉拽对标曲线

根据以上焊点失效模式和SFAD 水平位移曲线的对标结果,判定通过有限元分析可以预测试验,根据分析结果进行下一步车身结构改进。

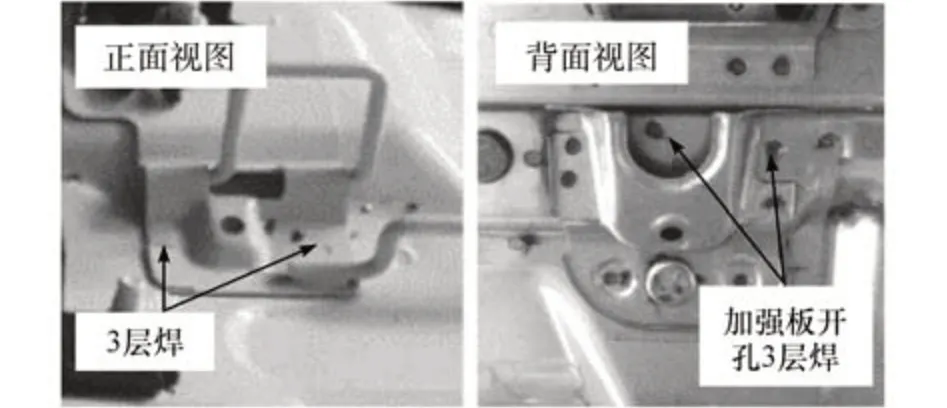

4 车身结构改进

通过儿童座椅正前向力拉拽试验失效的形式如图8所示。可以看出失效的焊点为ISOFIX与车身地板皮两层焊接。经测量地板皮厚度只有0.65 mm,远小于ISOFIX 的厚度1.2 mm,所以车身地板皮太薄,无法给ISOFIX 提供强壮的支撑是造成焊点失效的主要原因。

通过增加地板皮的厚度,提升地板皮的材料等级来改进显然不利于车身成本和质量的控制。该失效区域从上到下总共有4个零件,分别为ISOFIX、地板皮、地板梁和加强板,如图18 所示。根据美国通用汽车公司钢材电阻点焊标准及修复流程GMW14057—2012 工艺要求,不能超过3 层以上的钣金焊接,所以当前设计只能为ISOFIX 和地板皮两层焊接。

图18 3#区域改进焊接层数

通过工艺改进,在加强板开工艺孔将3#区域出现失效的焊点2层焊改成3层焊,利用了强壮的地板梁来对ISOFIX 进行加强,兼顾了工艺可行性同时不影响成本和质量,如图19所示。车身3#区域ISOFIX焊接工艺改进后的实物样件如图20所示。

图19 3#区域改进示意图

图20 3#区域改进后的实物

5 改进后的车身结构有限元分析

经过改进后的车身结构,在台架试验前,须通过有限元分析评估是否解决了儿童座椅正前向力拉拽失效的问题,且满足儿童座椅拉拽的剩下两种工况“斜向力拉拽”和“上拉带固定点拉拽”的企标要求。

因“上拉带固定点拉拽”工况须考核5#到6#衣帽板区域,根据衣帽板的材料和厚度,通过查询焊点HAZ损伤的焊点失效准则和钣金失效准则得到:(1)衣帽板焊点HAZ 发生损伤失效的等效塑性应变为11.7%;(2)衣帽板基材出现断裂失效的等效塑性应变为18%,以此为失效判据。

表2 为儿童座椅拉拽3 种工况下1#到4#区域地板皮和5#到6#区域衣帽板的等效塑性应变。从表中可以看出,各区域均满足失效判据的要求。通过分析结果提取的SFAD 最大水平位移量也均满足小于125 mm的企标要求。

综上所述,经过改进后的车身结构满足儿童座椅拉拽有限元分析评价指标,预测在后续进行的儿童座椅拉拽台架试验满足企标要求,因此可以进行下一步台架试验验证。

表2 儿童座椅拉拽车身结构评估

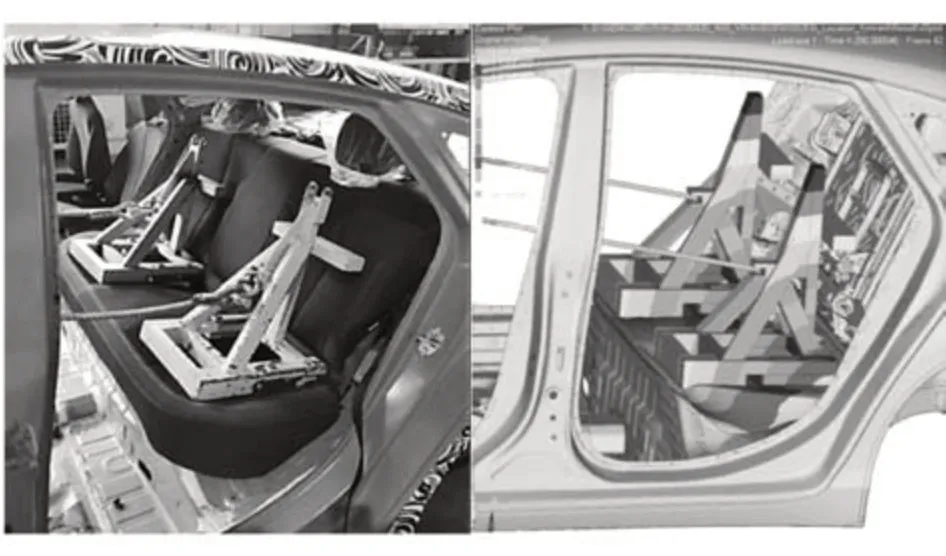

6 改进后的车身结构试验对标

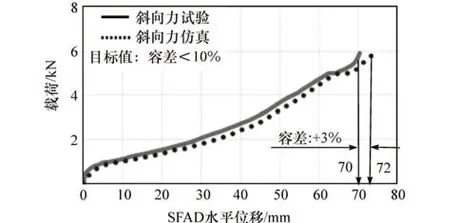

根据企标对改进后的车身结构进行儿童座椅拉拽的台架试验,台架试验分3 种工况,如图21~图23所示。试验结束后,车身1#到6#区域均未发生焊点拉脱和钣金开裂的失效,与有限元分析预测一致。通过试验提取的SFAD 水平方向位移曲线和有限元分析结果对标,如图24~图26 所示。可以看出试验与有限元分析对标精度均满足小于10%目标值,且SFAD 水平方向最大位移量均满足小于125 mm企标的要求。

图21 正前向力拉拽试验与仿真对比

图22 斜向力拉拽试验与仿真对比

图23 上拉带固定点拉拽试验与仿真对比

图24 正前向力拉拽对标曲线

图25 斜向力拉拽对标曲线

图26 上拉带固定点拉拽对标曲线

综上所述,经改进后的车身结构通过了儿童座椅拉拽的台架试验,满足企标要求,且有限元分析结果与试验对标具有良好的一致性,证明了基于儿童座椅ISOFIX 的车身结构改进有限元分析方法具有很好的适用性和可靠性。

7 结论

(1)建立了焊点热影响区(HAZ)损伤的焊点失效准则和钣金断裂失效准则,为车身结构性能提供了定量评价指标,确保了后续车身结构改进方案的可靠性。

(2)建立了基于儿童座椅拉拽的车身结构改进有限元分析方法,使儿童座椅拉拽台架试验与有限元分析结果对标具有良好的一致性,验证了该方法的适用性和可靠性。

(3)基于儿童座椅拉拽的车身结构改进有限元分析,可以有效地在车辆开发前期对车身结构强度进行快速虚拟评估,降低了后期物理台架试验失效的风险,减少了试验次数,为车身设计开发提供了一个全新设计思路。