基于能量流分析的纯电动汽车电耗优化研究*

2021-03-09张桂连周登辉

黄 伟,张桂连,周登辉,胡 林

(1. 长沙理工大学汽车与机械学院,长沙 410114;2. 湖南猎豹汽车股份有限公司,长沙 410100)

前言

纯电动汽车作为一种节能、环保和可持续发展的新型交通工具,近年来在国家各项政策的大力支持下,取得了长足的发展;但电动汽车的行驶里程焦虑仍然是阻碍电动汽车发展的主要瓶颈[1]。提高电动汽车的续航里程,一方面可以通过增加动力电池容量[2]或对动力电池健康感知控制预测[3-5]来获得,但这会增加整车成本和质量;其次可通过路径规划[6-7]或通过预测性控制策略提高能量回收[8-11]效能提高续航里程,但这需要提前知晓全局行驶工况及坡道信息等。另一个有效的方法就是通过提高系统层面能量利用率,通过整车能量流分析方法有针对性地优化电耗较高的系统,对提高纯电动汽车的能量利用效率及提升续航里程有重要意义。

目前国内外围绕电动汽车能耗优化的研究主要应用的方法多数为整车软件仿真和系统台架试验。整车试验由于投入成本较高,试验工况复杂,尚未得到大规模应用[12-14]。Masjosthusmann 等[15]为提高纯电动汽车能量利用率提出了优化的能量管理控制策略,将能量管理分为主单元和底部的存储管理、传动系管理、负载管理和消耗估计模块,可以实现结合车辆运行状况和驾驶员需求切换其ECO、跛行等模式以及能量预测和负载均衡功能。姚堤照等[16]针对复合能源电动汽车,提出并设计了多模糊联合控制的能量管理策略,该策略能够让电池组安全运行并有效降低整车行驶成本。张树培等[17]对制动能量回收时的能量流进行了研究,将电动汽车制动时能量传递路径分为机械能传递段、电能传递段和充电段,定义了可回收率、制动转化率等能够表现制动时能量回馈特性的评价指标。另外,也有学者研究了通过使用热泵空调、优化电池回收充电性能和单踏板制动回收等方法来优化整车电耗[18-21]。秦大同等[22]则提出了一种综合考虑动力性、安全性和舒适性的纯电动汽车能量管理策略,从纯电动汽车附件管理策略和热管理角度来降低整车能耗;而通过整车参数匹配和参数优化来降低整车电耗也有学者做了许多相关研究[23-25];从整车控制策略优化方面,张抗抗[26]通过动力性经济性等不同模式进行研究从而来优化整车电耗。但以上提高纯电动汽车续航里程的方法一般较单一,没有从系统层面来综合考虑整车电耗优化问题,也没有提出较完整可应用于实际的改进优化方法和优化流程。

综上所述,本文中针对某纯电动汽车电耗偏高的问题,以能量流分析为主要方法,建立了影响电量消耗的数学模型和基于价值因子的优化参数选取方法,并基于CRUISE 电耗仿真分析模型,对其选取的电耗优化参数和优化策略进行定性分析,试验结果表明:该优化方法大幅降低了整车电耗,对纯电动汽车电耗管控有较强的借鉴意义。

1 整车能量流及部件性能测试分析

1.1 能量流测试分析

能量流测试是分析新能源汽车能量消耗的一个很重要的测试手段,通过能量流测试可全面了解车型电耗的分布情况;定量地找到样车与标杆车型之间的能量消耗差异;确定最有效改善电耗水平的着手点,同时预测不同的改进措施对整车电耗的影响程度。本文分别对常温工况行驶和常温慢充两个工况来进行测试,采用HIOKI 功率分析仪进行相关数据的采集和分析。

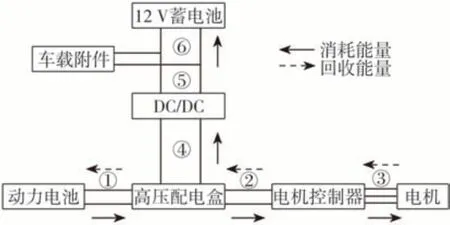

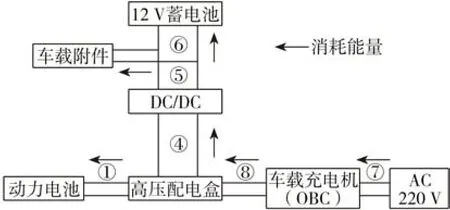

工况法行驶能量流测试是在转鼓上进行工况续驶里程测试,同时利用功率分析仪采集动力电池输出端①、电机控制器输入端②、电机控制器输出端③、DC/DC 输入端④、DC/DC 输出端⑤和铅酸蓄电池的输入端电压电流值⑥,来对整车行驶过程中各零件的效能进行分析,工况法行驶能量流测试各传感器接线如图1 所示;充电过程能量流测试各传感器接线如图2所示。

图1 工况行驶法测试传感器布置

图2 充电过程传感器安装位置

为使转鼓试验台能够模拟车辆在真实道路上行驶的受力情况,在进行整车转鼓试验前需要将整车进行道路滑行试验,得到道路滑行曲线车辆的道路行驶阻力为

式中:FRL为车辆实际道路阻力;Ff为车轮滚动阻力;Fw为空气阻力;Fc为传动系阻力;A、B和C为系数值,可以通过道路滑行试验的数据处理获得;v为实际道路上车速。为了模拟车辆在道路上的行驶阻力,车辆在底盘测功机上的阻力应与实际道路保持一致:

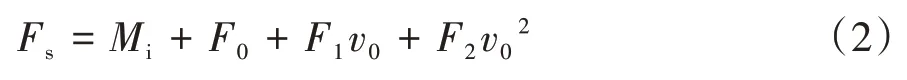

式中:Fs为台架模拟道路滑行阻力;Mi为当量惯量,根据车辆的基准质量可通过标准GB18352.3—2013查表得到,v0为台架上车速。试验前,在底盘测功机控制端输入A、B、C基准质量和Mi数值,底盘测功机通过拟合实际道路滑行阻力曲线可得到F0、F1和F2值,设置完毕后,驾驶员按NEDC 曲线驾驶汽车,直到达到试验停止要求。

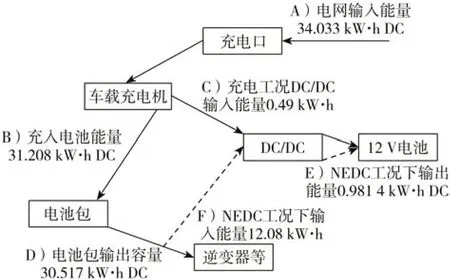

图3 和图4 分别为NEDC 工况行驶及充电过程的整车能量流数据,根据本次试验及相关数据分析可得:

(1)车辆NEDC 工况续驶里程262 km,电网充入的电量为34.033 kW·h,其中百公里电量消耗达到12.99 kW·h;

(2)驱动系统效率83.68%,略微偏低,主要是由于电机驱动系统效率较低导致的,目前测试的竞品车的驱动系统效率大多数在86%左右,个别较高水平的车型驱动系统效率能达到89%左右,具有一定优化空间;

(3)车载充电机综合效率为93.14%,效率略微偏低,而目前同行业优秀产品可达95%左右,具有一定的优化空间;

(4)电池包充放电效率较高,达到了97.79%,无需优化;

(5)DC/DC 效 率 偏 低 ,NEDC 工 况 下 仅 为81.24%,建议适当提升至85%以上;

(6)制动能量回收率效能偏低,在NEDC 工况下仅为14.92%,说明整车系统整车阻力偏大,另一方面制动策略也有一定的优化空间。

图3 NEDC工况能量流测试数据

图4 充电过程能量流数据

1.2 部件性能测试

为进一步详细分析整车能量的消耗路径,并为整车建立仿真模型准备相应的部件参数,需要对整车相关核心部件进行测试。

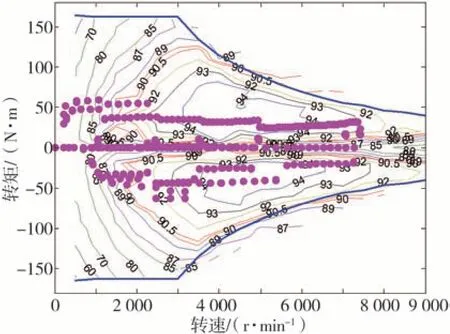

1.2.1 电机系统效率测试

电机系统是纯电动汽车驱动源,其运行效率对整车电耗影响较大,图5 为台架测试的电机效率MAP 图,从测试结果可以看出,在额定电压下,电机转矩最大可达到165 N·m,输出最大功率约50 kW,但电机最高效率仅93.57%,系统效率大于90%的区间为33.67%,大于80%的区间为84.25%,电机系统具有较大优化空间。

图5 电机系统驱动状态效率MAP图

同时对电机空载状态下拖滞阻力进行测试,测试结果如图6所示。

图6 电机系统空载拖滞阻力曲线

由图6 可见,电机空载拖滞转矩在上电状态与下电状态相差较小,在500-7 500 r/min 转速范围内其拖滞力矩在0.4-1.3 N·m 范围变化,且随着转速升高而增大,其中高速区间段拖滞阻力偏大,有一定的优化空间。

1.2.2 电池系统测试

对电池系统,主要进行电池NEDC 循环工况下的放电电压曲线以及电池充放电效率特性。测试结果如图7和表1所示。

图7为在常温下(25 ℃),NEDC循环工况的放电曲线,放电总电压270 V,可测得放电电量为30.74 kW·h,满足循环放电容量30.2 kW·h 要求。表1 则表示电池3 次充放电效率测试情况:其中第1次 为 30.7/31.3=98.08%,第 2 次 为 30.8/31.8=96.85%,第3 次为30.7/31.8=96.54%。从测试结果可以看出,电池包的容量满足设计要求,且充放电效率较高。

图7 电池工况放电曲线

表1 电池PACK充放电效率测试

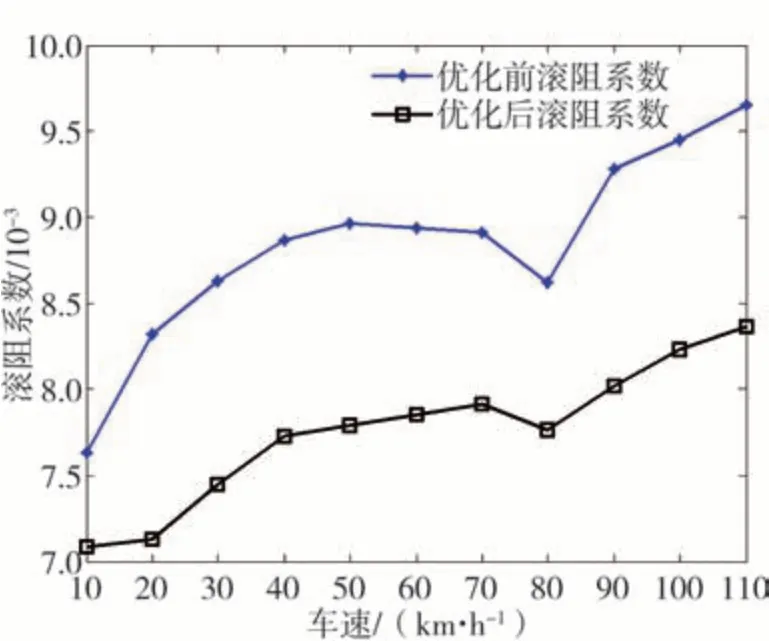

1.2.3 阻力测试

电动汽车阻力包含了风阻、滚阻、电机拖滞阻力、卡钳阻力和减速器阻力[27]等。其中滚动阻力是影响整车电耗的重要因素,图8 为车辆轮胎滚阻测试结果。测试结果表明:在80 km/h 时,轮胎滚动阻力系数接近8.6,数值较大,存在一定的优化空间;在整个试验速度测试点中,80%的测试点轮胎滚动阻力系数大于 8.5×10-3,且在 10~40 km/h、80~110 km/h速度区间中,滚动阻力系数上升速度较快,也具有一定的优化空间。

图8 速度与滚动阻力系数关系曲线

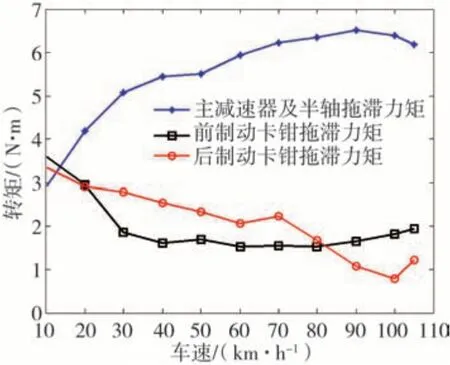

进一步,通过阻力拆解试验来测试减速器和半轴拖滞力,以及前后卡钳阻力,测试数据如图9所示。

图9 主减速器及半轴、前后制动卡钳拖滞阻力

从阻力测试结果来分析,轮胎滚阻与竞品车相比偏大,减速器拖滞阻力与竞品相当,前后卡钳阻力有一定的优化空间,与整车能量流测试结果基本一致。

1.2.4 其他测试

对整车的减速器传动效率进行测试,传动效率接近95%,处于较优水平;DC/DC 在额定功率下效率约93.6%,OBC 在额定功率下充电效率达到95%左右,单件测试均处于较优水平,考虑到在整车能量流测试中相关数据较低,可能需要在控制策略层面对相关附件策略进行优化。

2 电耗模型与优化参数选取方法

2.1 整车电耗模型分析

纯电动汽车的整车电耗公式为

式中:C为能量消耗率(电耗);E为充电期间来自电网的能量;D为试验期间行驶的总距离即续驶里程。降低整车电量消耗,一方面要减少电网的充电电量;另一方面要增大试验续驶里程。

在充电过程中,充进电池的总能量为

在充进电池总能量Eb一定的情况下,从式(4)和式(5)可以看出,提高电池的充电效率ηbc,提升充电机充电效率ηch,减少附件消耗功率Paux以及提高DC/DC转换效率ηdc都可有效的降低电网总能量E。

在车辆行驶过程中,整车能量可分为驱动和制动能量回收两个过程,在驱动过程中,电池总输出功率计算公式如下:

式中:ηbo为电池放电效率;ηmd和ηt分别为电机系统驱动效率和传动系统效率;Ff、Fw、Fi、Fa分别为滚动阻力、风阻、坡道阻力以及加速阻力。在再生制动过程中,动力电池可回收功率可表示为

式中:ηmc为电机系统制动效率;Ftr为总减速阻力,与车辆期望的减速度相关;β定义为再制动因素,0 ≤β≤ 1,当β= 0 时,则整车无制动能量回收,车辆动能在减速过程中除了风阻、滚阻和坡道产生阻力外,其余全部为机械制动阻力,并最终转变成热能消耗掉,当β= 1时,则减速过程中除了风阻、滚阻和坡道产生减速阻力外,还通过电制动产生负转矩进行制动,相关机械能会转化为电能由电池存储。因此,综合式(5)和式(6)得到电池的总能量消耗为

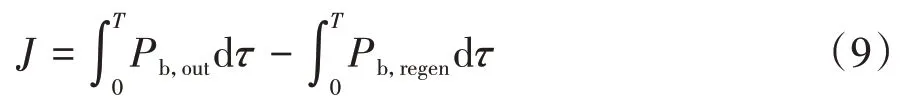

电动汽车电耗管理的目的是为有效利用电池的能量,具体为某一个具体循环工况(运行时间为T),车辆电耗可转化为一个完整的循环工况下最小化车辆能量消耗。其消耗函数为

从以上的推导过程可以看出,该指标已经将蓄电池组、电机、传动系的固有特性和电动汽车的使用条件相结合,同时反映了电动汽车具有的能力和实际使用效果。因此它作为电动汽车的匹配和经济性指标,既反映了电动汽车动力传动系统的匹配情况,也反映了电动汽车的电耗改善途径。综上分析,影响纯电动汽车续航里程的主要因素如表2所示。

2.2 优化参数选择

从以上可知,影响整车电耗的参数较多,为区分其相关参数对电耗影响的不同,将影响电耗的相关参数做如下归一化处理。

式中:RCi为第Ci个参数电耗归一化后的影响因子;J为单个工况下的电耗函数。最终的参数优化价值因子ECi可表示为

表2 影响纯电动车电耗的主要因素

式中CS为该参数行业平均指标数值;Ci为该参数的测试值。其中ECi数值越大则此参数优化价值越大。基于以上评价方法,本文选择电机效率、滚阻系数、制动回收率等几个高价值优化参数进行优化。

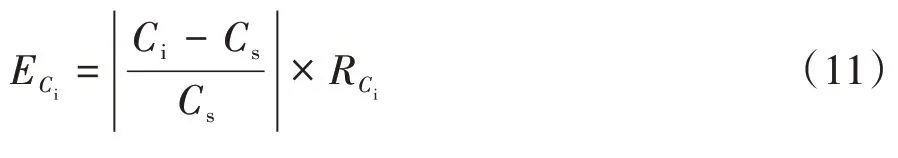

2.3 整车仿真模型建立

为进一步定性分析各系统参数对整车电耗的影响,本文中采用基于CRUSIE 软件建立整车电耗优化的仿真分析模型,包含整车模型、电池模式、传动系统模型和整车控制策略模式。其中整车控制策略模式由Matlab/Simulink 建立,并通过API 接口与CRUISE 建立联合仿真分析模型。为验证模型的准确性,本文中对仿真模型相关测试结果与实际情况进行比对。图10 和图11 分别为NEDC 工况校准曲线和电机功率校准曲线。从图中可知仿真结果与试验过程中实际车速、SOC变速数值比较吻合,同时在不同车速段,电机控制器输入功率的平均值仿真结果与实际也相差较少,说明仿真模型具备较高精度。综上所述,建立的车辆模型在经济性能方面具备较高的仿真精度,因此可在此模型的基础上进行效能提升的优化,并对预期性能进行评估分析。

图10 NEDC工况校正对比曲线

3 改进措施与优化结果

3.1 优化电驱动系统

图11 电机控制器功率校正对比曲线

根据能量流测试结果,原电机驱动系统综合效率偏低,更换新电机系统后,电机系统驱动效率MAP 图如图12所示,其中电机系统驱动效率最高达96.23%,其中系统效率大于80%的高效区间占比达85%,系统效率大于90%的区间达56.41%;同时通过仿真分析,电机在NEDC 下的工作点分布如图13所示。从图中可看出,电机常用工作点分布在更高效区间,平均效率提升约3.35%,根据仿真相关参数分析,在其他参数不变情况下,整车续航里程可增加约7.5 km。

图12 优化后电机系统驱动效率MAP

图13 优化后电机工作点

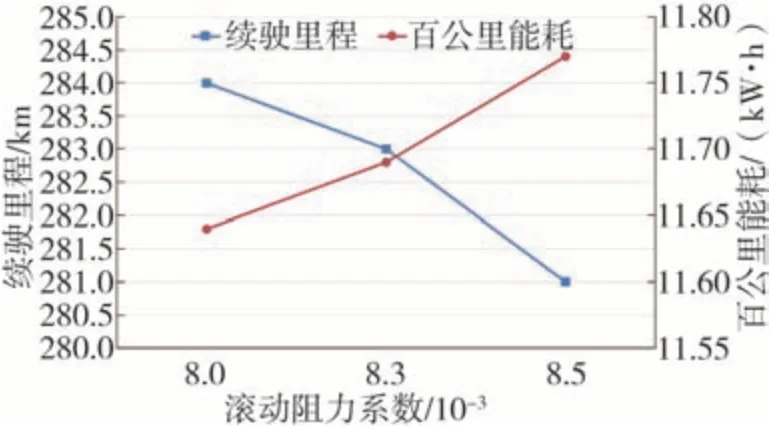

3.2 轮胎滚阻优化

根据本文建立的仿真模型分析,滚阻对整车电耗有较大的影响,图14 为不同滚阻系数输入对电耗的影响关系图。从图中可看出滚动阻力系数每下降0.000 5,整车的百公里电耗下降0.1 kW·h。图15为优化前后滚阻系数比对。

将优化后轮胎滚阻模型代入CRUSIE 仿真模型中,经过仿真计算,滚阻优化后的参数在NEDC 工况下可提升续航里程约8 km。

图14 滚阻与整车电耗关系曲线

图15 优化前后轮胎滚阻系数

3.3 制动能量回收系统及策略优化

从前面的能量流测试中可以发现,整车制动能量回收率仅14.92%,存在较大提升空间,为进一步提升制动能量回收率。本文采取两个措施,一是将原制动踏板进行改造,将制动踏板信号转换为基于制动行程传感器信号而非仅轮缸压力信号。图16为优化后制动信号与轮缸压力的关系。

图16 优化后制动踏板开度与轮缸压力关系

从图中可以看出,采用制动踏板行程信号后,可充分利用原来由于缸压较小产生的空行程,让电机制动可提前10%左右开度介入,减少机械制动对能量的损耗,提升制动效能;另一方面对制动和滑行制动转矩MAP 进一步优化,图17 为EUDC 工况下制动开度关系。从图中可知,车速从70 至50 km/h 减速行驶时,驾驶员并没有踩制动踏板,仅靠电机滑行回收就能满足此车速区间的制动需求,说明标定的电机滑行回收转矩较为合理;图中车速由100 至70 km/h减速行驶时,驾驶员轻微踩下制动踏板跟随期望车速,然而制动轮缸并没有建立液压制动力,仅通过增加电机制动转矩满足制动需求,说明此车速区间标定转矩合理。仿真结果表明制动能量回收效能可提高到17.8%以上。

图17 EUDC工况下制动开度

3.4 附件策略优化

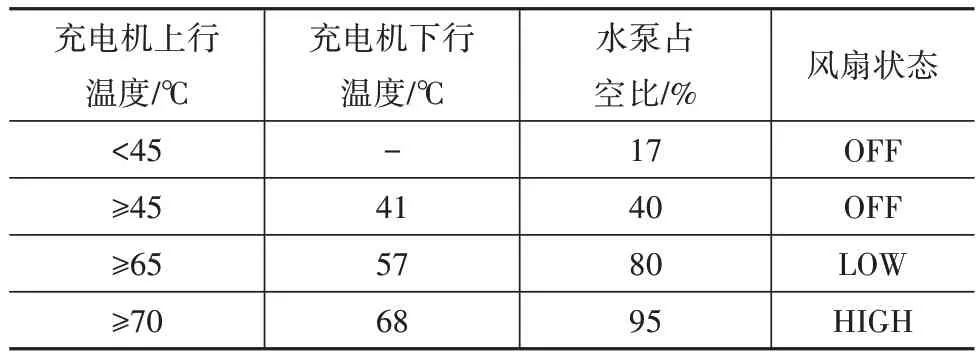

(1) 水泵及风扇控制优化

在测试过程中发现,充电机在整个运行过程中温度偏低,且水泵运行较频繁,造成附件电耗损失偏大,则进一步优化电动水泵控制策略如下。

表3 和表4 分别为优化前后的充电过程水泵及风扇控制策略,从表中可看出,其主要控制策略是通过提高充电机上行温度条件,同时降低水泵占空比(电流)。经测试整个充电环节低压负载可降低电耗0.28 kW·h。

(2) DC/DC控制策略优化

在测试过程中DC/DC 充电效率偏低的主要原因是DC/DC 采用浮充的充电策略,DC/DC 平均输出功率偏低,从而导致充电效率较低;为进一步提高效率,本文采用开关充电模式,即DC/DC 将蓄电池充电到14.2 V 后停止充电,当电池电压低于12.5 V 且持续 10 s,则重新启动 DC/DC 充电,使 DC/DC 始终处于额定功率状态下工作,此时DC/DC 充电效率可由81.24%提升到90%,可综合减少电耗约0.1 kW·h。

表3 优化前控制策略

表4 优化后控制策略

(3) 充电机充电策略

传统的OBC 充电模式采用恒流再恒压模式,但是由于电池电压在低SOC 时与高SOC 时有较大偏差,则实际充电机的输出功率变化较大,尤其是在低SOC 时输出功率与核定功率相比明显偏少,从而造成充电效率在整个充电过程中不能达到最优状态。

本文中将恒流恒压充电模式改为恒功率恒压模式,在整个充电过程中,OBC基本保持在额定功率下工作,器件效率达到95%左右,较前期效率有一定提升,优化后综合效率可由93.14%提高到94.5%;整车过程预计减少电耗约0.47 kW·h。

3.5 综合优化测试结果

综合采用上述优化措施,在转鼓试验台上利用能量流方法对整车优化后能量重新进行测试。图18为优化后整车能量流数据。

从相关数据分析可得:

(1)车辆NEDC 工况续驶里程达到301 km,电网充入电量33.712 kW·h,百公里能量消耗达到11.2 kW·h,整车电耗降低13.78%;

(2)驱动系统效率由83.68%提高到了86.2%,提升效果明显;

图18 优化后整车能量流数据

(3)车载充电机综合效率由93.15%提升到94.5%,达到行业优秀水平;

(4)DC/DC充电效率由81.24%提升到90%;

(5)制动能量回收率由14.92%提升到18.08%,多回收制动能量约1.433 kW·h。

4 结论

(1)对某纯电动汽车进行能量流测试分析,分析了常温工况行驶及常温充电时能量流分布,并对其核心部件电耗进行对标测试分析。

(2)建立了影响整车电量消耗的数学模型和基于CRUISE 的整车电耗优化分析模型。提出一种基于价值因子的优化参数选取方法。

(3)选择电机效率、滚阻系数、制动回收率以及附件控制策略等几个高价值优化参数进行优化。并对不同参数和优化策略对整车电耗的影响进行定量分析。

(4)优化后的整车能量流效率得到明显改善,NEDC 工况下整车电耗降低了13.78%,进一步改善了纯电动汽车能量利用的经济性。表明该方法对纯电动汽车电耗管控有较强的借鉴意义。