自然流纹艺术釉的研制

2021-03-08王小芳

王小芳

(泉州工艺美术职业学院,福建 泉州 362500)

0 引 言

自然流纹釉作为一种新型艺术釉,其与产生惊裂的裂纹釉及能产生流丝的花釉有很大的差别,有其独特的艺术效果。自然流纹釉能产生不规则的自然流纹,流纹与釉面具有不同的颜色,具有动态的视觉美感。其可广泛应用于日用瓷、陈设瓷等装饰,能大大增加陶瓷产品的感染力和产品的附加值,也顺应了人们高的审美要求和时代要求[1-2]。

本实验研制的自然流纹釉,其产生原理与传统的裂纹釉和花釉有着本质的区别。自然流纹釉主要是利用底釉和面釉的高温粘度收缩率不同。底釉高温黏度小且干燥时不开裂,面釉高温黏度较大而干燥时易于开裂。烧成时底釉熔融,填充于面釉裂开的纹路之中而形成流纹,制品釉面整体并不开裂。而裂纹釉主要是由于坯釉的膨胀系数不同而发生龟裂现象,其配制方法主要有:(1)增加釉的可溶性使釉的收缩增加,如增加长石与硼酸的量;(2) 增加釉的收缩率,减少坯的收缩率;(3) 使产品急冷也可产生裂纹釉;(4) 有的釉放置后也能形成裂纹釉;花釉一般是采用两种色料装饰。先上一层底釉,多为黑褐色,再淋洒或涂抹另一色料,常作乳白或蓝白色,入窑烧成,得到色泽对比强烈的斑块状花釉[3-6]。经过大量的实验,最终得出使釉面产生不规则的自然流纹的最佳釉料配方,并确定了工艺参数。所得到的流纹釉釉面与流纹交接处均不开裂、光滑平整,而且流纹粗细不一、清晰可见。实验所用原料为普通陶瓷原料,购买方便、生产成本不高,相信有较好的市场前景。

1 实 验

1.1 釉用原料及其化学成分

本实验釉用原料主要有瓷石、黑泥、石英、长石、滑石、石灰石、方解石、高岭土、锆英粉等。这些原料都是天然原料,是德化陶瓷业常用原料。釉用原料的化学组成如表1。

表1 釉用原料及化学组成Tab.1 Glaze raw materials and their composition

1.2 实验方案

准确称取原料,按料∶球∶水=1 ∶1 .8 ∶0.6的比例,球磨时间为20 min—30 min,并过250 目筛网,以浸釉的方式施釉、干燥、烧成。根据前期的资料,探索性实验配方范围如表2。在探索性实验的基础上,分别固定两个较好的底釉配方为D1和D2,对面釉配方采用正交实验法安排确定优化配方;然后再对釉料组成、工艺参数等进行单因素实验,得到最佳的釉料配方和工艺参数。通过目测对正交实验样品进行打分,主要目测釉面流纹效果、釉面光滑平整度后综合打分。(1) 釉面流纹效果可以通过观察釉面的流纹范围及流纹的粗细大小评分;(2) 光滑平整度通过观察釉面气孔,表面粗糙程度来评分。正交实验设计方案如表3。

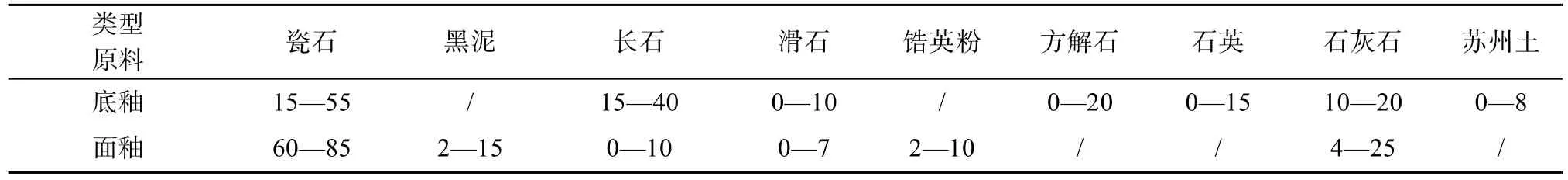

表2 探索性实验配方范围(wt.%)Tab.2 Formula range of exploratory experiment (wt.%)

表3 正交实验方案(份)Tab.3 The Orthogonal experiment scheme(each)

2 实验结果与分析讨论

2.1 探索性实验结果分析

根据收集的资料和前期试验,在初步确定的探索性实验配方范围内开展了8 组试烧实验。通过目测试烧的8 组试样中釉面的流纹效果及釉面的光滑平整度,发现8 组配方中3 号和5 号配方的釉面布满流纹,纹路较大且大小均匀,但有轻微缩釉,釉面不够平整,光泽度也不高;而其他号配方烧出的试样无纹路,缩釉也较严重。因此,认为3 号和5 号配方中的底釉为最佳底釉。将这两个底釉釉号分别定为D1 和D2,对面釉进行正交实验,以便得出较好的面釉配方。

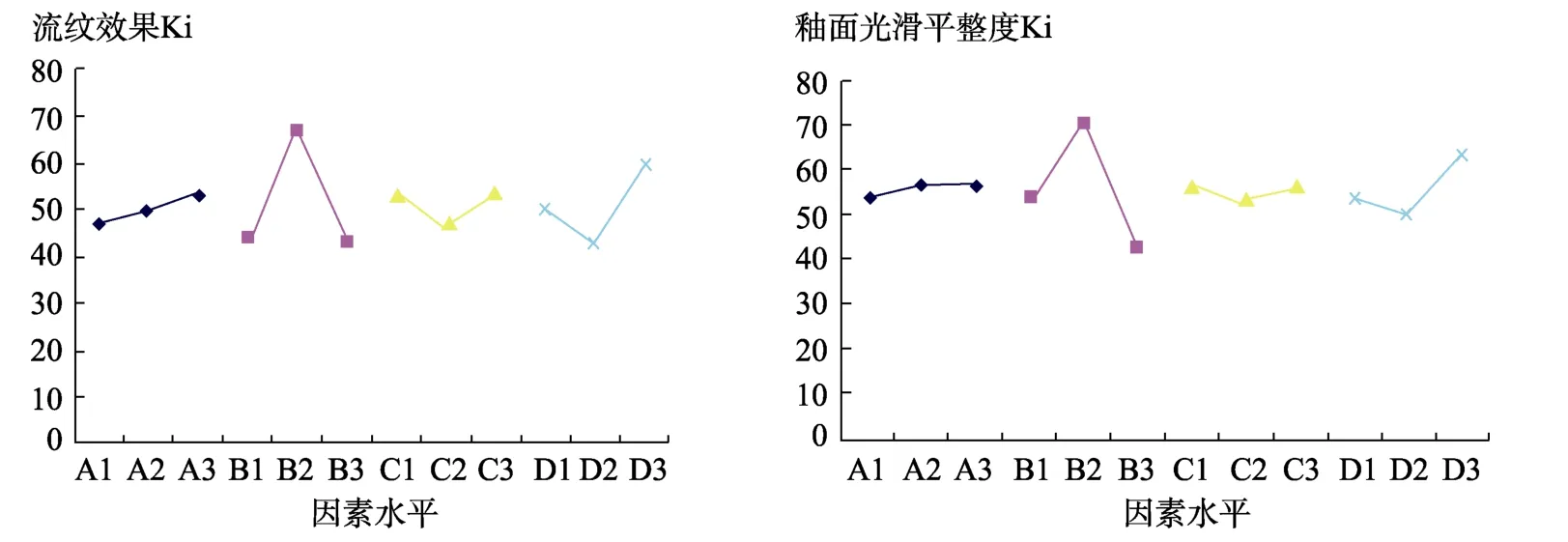

图1 第一组正交实验的因素与指标关系图Fig.1 The relationship between factors and indexes of the first group of orthogonal experiments

2.2 正交实验结果分析

对表3 的正交实验方案表中的每组烧成试样从釉面的流纹效果及釉面光滑平整度两个指标来进行目测结果打分,以100 分满分为评分标准。用正交实验方案表中的四个因素(因素A、因素B、因素C、因素D)各取三个水平作横坐标,评分即指标K(釉面流纹效果的目测得分及釉面光滑平整度的目测得分)的平均值分别作纵坐标,画出因素与指标关系图,如图1(底釉固定为D1 时的面釉正交实验即第一组正交实验)和图2(底釉固定为D2时的面釉正交实验即第二组正交实验)所示。

图2 第二组正交实验的因素与指标关系图Fig.2 The relationship between factors and indexes in the second group of orthogonal experiments

根据因素与指标趋势图确定各因素的最优组合,初选最优配方。

第一组正交实验:釉面流纹效果为A2B1C2D3EF;釉面光滑平整度为A2B1C3D3EF。

第二组正交实验:釉面流纹效果为A3B2C1D3EF;釉面光滑平整度为A3B2C3D3EF。

综合平行因素与指标趋势图,经过综合分析得出最优的水平组合:第一组正交实验结果为A2B1C3D3EF ;第二组正交实验结果为A3B2C1D3EF。将第一组正交实验结果的最佳面釉配方釉号定为M1;第二组正交实验结果的最佳面釉配方釉号定为M2。

2.3 釉料组成的影响

经过前期正交实验,发现釉号中以M1 为面釉的流纹效果和釉面光滑平整度最好,且面釉M1与底釉D1 作用后有玉质效果。所以,得出较好流纹及釉面效果的组合是D1+M1。考虑面釉组分对流纹及釉面效果的影响,固定底釉为D1,对面釉中黑泥、瓷石、长石、锆英粉的用量进行考察。

黑泥作为黏土,干燥收缩大,加入量达到一定程度时即可使釉面在干燥时开裂。如果黑泥的加入量过多,会提高釉中氧化硅和氧化铝含量,从而提高釉的烧成温度和高温粘度,使得在原有的烧成温度下,釉未充分熔融。此时,釉的粘度大,阻碍了釉中气泡的排出,从而形成了许多釉面针孔,这也使釉面变得非常粗糙[7]。同时,在不改变其它组分情况下,黑泥使釉高温粘度增大,会使釉面产生缩釉现象。相反,如果黑泥加入量过少,会使釉浆的悬浮性变差,不易于施釉,而且不能使釉面在干燥时产生裂纹。单因素实验表明,黑泥的加入量为8 %时,可得到好的流纹效果。

瓷石中主要是含氧化硅和氧化铝,能提高釉的熔融温度与粘度,并减少釉的膨胀系数。其用在流纹釉中主要是做面釉组分,使釉料在高温时有一定的粘度,以使干燥时裂开的纹路不完全愈合。由单因素实验可知,当组成中熔剂量变化不大时,瓷石加入量过多会使釉料在原有的烧成温度下生烧,瓷石的用量适当会得到透明、光亮、具有玉质感的釉面。单因素实验最终得到面釉瓷石的最佳用量为61 wt.%。

长石在流纹釉中作熔剂使用,长石的加入量一定要适中才能使釉熔体有适当的粘度。由单因素实验分析可知,如果长石加入量过多会使流纹釉的粘度过低,表面张力下降,釉的表面张力过小,会使釉中的气泡汇集成大气泡;长石加入量过少,又不利于在釉中形成玻璃相,不能很好地熔解其他物质,会造成釉面不平整,甚至造成缩釉。由单因素实验得出,面釉中长石的用量在4 wt.%—6 wt.%时,能得到好的流纹效果。

锆英粉引入到流纹釉起辅助作用,其对降低釉的膨胀系数,增大高温粘度及提高釉面折射率,增加白度有显著作用[8]。由单因素实验结果分析可知,在釉料中锆英粉加入量过多,会提高釉的高温粘度,引起橘釉或者缩釉;锆英粉加入量过少时,产生的流纹会过短过小,而且会使釉面的白度降低,使得釉面与纹路的呈色效果不明显。由单因素实验得出,锆英粉用量在2 wt.%—3 wt.%时,得到的流纹效果最好。

2.4 工艺参数的影响

2.4.1 施釉厚度的影响

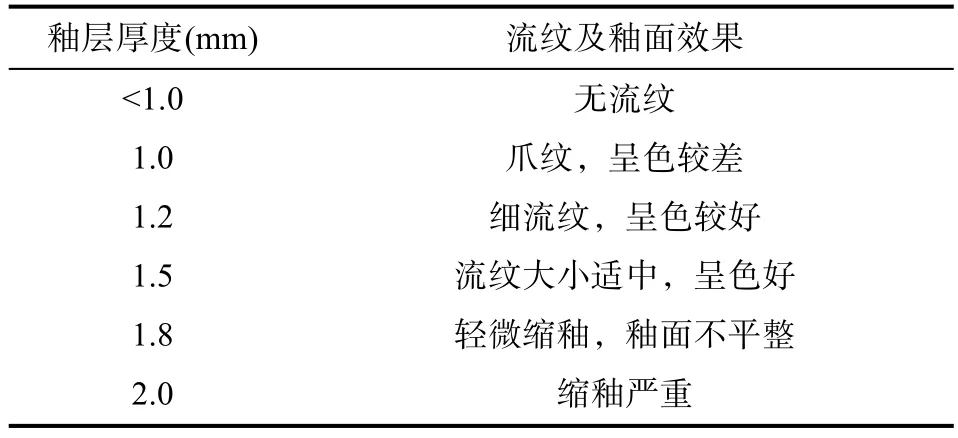

根据前面单因素实验的结果,将单因素实验结果中的最佳配方釉号定为D1+M1-1。固定釉号配方为D1+M1-1,研究各种施釉厚度对流纹和釉面效果的影响,同时固定烧成温度为1250 ℃,施釉厚度对釉号(D1+M1-1)的实验结果如表4 所示。一般来说,釉层越厚,干燥时越易于开裂。在研制流纹釉时,希望获得较厚的釉层,而釉浆的比重是决定施釉厚度的决定性因素。釉浆比重大,含水量少,釉浆稠度大,施釉时易获得厚釉层,在干燥时会得到较多较粗的裂纹。但是,过厚的釉层会在干燥时易于剥脱,烧成时会出现缩釉。本实验研究的自然流纹釉为双层釉,须施一层底釉和一层面釉。实验证明,底釉的厚度为面釉厚度的1/2 时最佳,底釉的比重相对较小,一般为1.55—1.60,面釉的比重相对较大为1.65—1.70。实验结果表明,釉层过薄时,得不到流纹;釉层过厚,会引起缩釉,得不到好的流纹和釉面效果;最佳的施釉厚度为1.2 mm—1.5 mm。

表4 施釉厚度对釉面效果的影响Tab.4 Effect of glaze thickness on glaze surface

2.4.2 干燥方法的影响

研究干燥方法对流纹和釉面效果的影响,固定烧成温度1250 ℃,干燥方法对釉号(D1+M1-1)的实验结果如表5 所示。由实验结果可知,施釉后的坯体用红外线干燥器快速干燥要比自然干燥所得到的流纹效果好。这说明红外干燥有利于面釉开裂形成裂纹,但是红外干燥时间过长,会引起釉层翘起,甚至剥脱,烧成后往往严重缩釉。所以,施釉后的坯体红外干燥时间一定要适当,以3 min—4 min 为宜,然后再改为电烘箱干燥,使入炉水分少于1 %。

表5 干燥方法对釉面的影响Tab.5 Effect of drying method on glaze surface

2.4.3 烧成制度的影响

任何一种釉,只有合理的烧成制度才会得到好的釉面效果。本实验研制的自然流纹釉也有其最佳的烧成温度。烧成时从室温至最高烧成温度,烧成时间固定为3 h,闭门自然冷却,釉号固定为D1+M1-1 时,其最高烧成温度的变化对釉面效果的影响如表6 所示。当烧成温为1240 ℃时,出现生烧,说明烧成温度不够;当烧成温度为1270 ℃,釉面出现较多的气泡,可能是烧成温度过高时,气孔中的气体因体积膨胀通过釉层排出而使釉面沸腾,没有排出的气泡则留在釉层中形成过火泡。实验结果表明,最佳烧成温度为1250 ℃。

固定最高烧成温度为1250 ℃,闭门冷却,进行高温保温时间实验。实验结果见表7,保温时间为5 min 时,流纹比较少且不均匀,釉面不平整,可能是高温保温时间过短,釉的熔融效果不好,逸出气体的凹坑未能被釉熔液填充;保温时间为20 min 时,流纹效果较好但有较多气泡,可能是高温保温时间过长时,气孔冲到釉层表面,易形成气泡。实验结果表明,最佳的保温时间为10 min—15 min。

表6 烧成温度对釉面效果的影响Tab.6 Effect of firing temperature on glaze surface

表7 保温时间对釉面效果的影响Tab.7 Effect of holding time on glaze surface

3 结 论

通过调整配方,结合釉面的外观效果,对配方与工艺参数不断优化,得出以下结论。

(1) 当面釉中黑泥的含量为8 %,瓷石的含量为61 %,锆英粉含量为2 %—3 %,面釉长石的含量为4 %—6 %、底釉的长石含量为25 %时,烧出试样釉面效果最好。

(2) 最佳烧成温度1250 ℃,烧成时间3 h,高温保温时间10 min 为宜。

(3) 施釉后的坯体选择红外干燥且时间以3 min—4 min 为宜,施釉总厚度控制在1.2 mm—1.5 mm,其中底釉厚0.4 mm—0.5mm、面釉厚0.8 mm—1.0 mm。