煤化工废水中油、酚、氨回收研究进展

2021-03-08刘兴社刘永军刘喆李鹏飞张婷婷孙小琴

刘兴社,刘永军,刘喆,李鹏飞,张婷婷,孙小琴

(1 西安建筑科技大学环境与市政工程学院,西北水资源与环境生态教育部重点实验室,陕西西安710055;2 莱阳市住房和城乡建设局,山东莱阳265200)

煤化工是以煤为原料,基于不同产物的需求将煤转化为目标产物和产品,主要包括煤制气、煤制油、煤制焦、煤制兰炭以及煤制醇醚和煤制烯烃等方向。煤化工废水产生于煤的转化和化学加工过程中,根据目标产物和工艺的不同,可将煤化工废水分为煤低温干馏废水(兰炭废水)、煤焦化废水、煤液化废水和煤气化废水。

煤化工废水典型的特征是水量大,水质复杂。1t煤的转化会产生0.8~1.1t废水[1-2];煤化工废水中有机物种类繁多,主要包括各种有毒和难降解的酚类化合物、油、胺、萘、吡啶、喹啉、蒽等含氮、氧、硫杂环化合物及多环芳香族化合物[3],同时含有很多无机化合物,如氨氮、氰化物、硫化物、硫氰化物、氟化物等[2,4]。煤气化废水和兰炭废水尤为典型,废水综合水质指标可参见表1、表2。

油类物质、酚类物质以及氨氮、众多的多环芳烃、含氧多环和杂环化合物是煤化工废水中污染物质的主要组成成分,其中油类物质、酚类物质和氨氮是典型代表。煤气废水中焦油含量在8000~10000mg/L,中油含量在1200~5000mg/L,煤在热解过程中形成的有机废水含油质量浓度通常可达2000~3000mg/L[6];酚类有机物是煤化工废水中含量最高的一类有机物,如苯酚、甲基苯酚、一元酚、二元酚、多酚等是主要污染物,通常覆盖60%~80%的化学需氧量(COD)[7];氨氮是煤化工废水中较高的另一类有毒污染物,含量一般占据第二位。油类物质、酚类物质以及氨氮是有机化学中的重要原料,具有很高的利用价值。在煤化工废水中,高浓度的油类物质、酚类物质以及氨氮严重抑制了后续生化池微生物的活性,另外,油类物质在酚氨回收系统中会引起蒸馏和换热设备的堵塞。因此,同时有效回收煤化工废水中油类物质、酚类物质以及氨氮,不仅可以实现物质的资源化回收,还可以为后续分氨回收工艺创造有利条件,以及为生化池微生物创造良好的生化条件。

表1 兰炭废水综合水质

表2 煤气化废水综合水质[5]

近年来,针对煤化工废水中油类物质、酚类物质以及氨氮回收问题,研究者已取得了较大的成就。本文全面介绍了煤化工废水中油类物质、酚类物质以及氨氮回收的各种工艺与技术,也全面分析了各种工艺与技术的不足以及存在的瓶颈性问题,以使该领域的研究人员以更加科学的方法了解煤化工废水中油类物质、酚类物质以及氨氮回收技术的研究现状和发展趋势。

1 油类物质的回收

煤化工废水中油类物质按颗粒大小可分为浮油、分散油、乳化油和溶解油[8]。浮油粒径较大,一般>100μm,占含油量的70%~95%;分散油以小油滴形状悬浮分散在污水中,油滴粒径在25~100μm 之间;乳化油油滴粒径在0.1~25μm 之间,这些油珠与彼此所带的同性电荷相互排斥,阻止了油滴间相互碰撞变大,使油滴能长期稳定地存在于水中;溶解油粒径在几个纳米以下,以分子状态或化学状态分散于水相中,油和水形成均相体系,非常稳定,溶解度很小(5~15mg/L),在水中的比例仅约为0.5%[9-10]。目前,煤化工废水中油类物质回收主要针对的是浮油、分散油、乳化油,溶解油含量少、粒径小,回收阶段很少考虑,一般在水体的后续处理阶段被去除。主要的回收技术有重力沉降法、气浮法以及化学破乳法等。

重力沉降技术可有效实现煤化工废水中浮油回收。Belope[11]研究表明重力法去除油类物质的最小粒径在100~150μm(浮油粒径>100μm)范围内,在正常操作条件下,粒径小于100μm 的油类物质利用重力法无法去除。在煤化工废水浮油的回收过程中,以重力沉降技术为核心的设备是隔油池[12]。破乳气浮技术可有效实现煤化工废水中分散油、乳化油的回收[6,13],基于破乳、气浮技术研究者也开发了众多的破乳气浮工艺,典型的工艺为压力溶气气浮工艺(图1)。破乳气浮技术所用的气源有空气和氮气,研究者表明空气为气源的气浮技术和氮气为气源的气浮技术在油类物质的去除效率上几乎无差别,但是空气气浮会使废水的可生化性变差,而氮气气浮可以提高废水的可生化性[14]。Han 等[15]以氮气为气源处理了煤气废水,在PAC 投加量为20mg/L、N2通量为20m3/h、气浮时间为20min 的最佳条件下,油和COD 的去除效率分别为46.28%和31.89%;罗文[16]以空气气源处理了含油浓度为200mg/L 的煤化工废水,结果表明:气浮时间为9min,PAC 投药量为8mg/L,溶气压力控制在0.4~0.6MPa,除油率可达97%左右。

图1 气浮工艺流程[13]

在破乳气浮技术中,破乳剂的选择是关键,研究开发一种新型破乳剂,对有效去除水中乳化油和固体悬浮颗粒、解决酚氨热交换器堵塞、提高酚氨系统稳定性和后续生化效率具有重大意义。国内外许多学者和研究人员致力于破乳剂和破乳技术的研究,希望开发出高效节能和环保的破乳剂和破乳方法。洪磊等[17]研发出了一种适用于煤化工高浓污水的优良破乳剂,在破乳剂中聚合物H01、复合酸、有机助剂的复配质量配合比为15∶5∶1、破乳剂投加量200mg/L、温度40℃、时间40min 条件下,油类的去除率为87%。

总之,重力沉降法可实现煤化工废水中浮油的高效回收,重力沉降法具有设备简单、便于操作、去除效率高、运行费用低等优点,至今仍是回收浮油的首选方法。破乳气浮技术可实现煤化工废水中分散油、乳化油的有效回收,基于破乳气浮技术所开发的破乳气浮工艺具有工艺简单、便于操作、便于管理等优点,但是目前破乳技术所使用的破乳剂均集中于有机与无机的化学破乳剂,破乳剂的需求量大,造成破乳成本的增加,另外,破乳剂的投加会造成水体的二次污染。因此,新型绿色破乳剂的开发(微生物破乳剂)、纯物理处理技术(新型聚结材料的开发以及纳米膜分离材料的开发)的开发在未来有很大的发展前景。

2 酚类物质的回收

目前,应用于煤化工废水中酚类物质的回收技术主要包括溶剂萃取技术和膜萃取技术。

2.1 溶剂萃取技术

溶剂萃取技术广泛应用于煤化工废水中酚类物质的回收,并且也得到了工业化的广泛应用。在溶剂萃取脱酚技术中研究不同种类萃取剂的萃取性能以及液-液平衡数据,对于酚-氨回收工艺的设计和酚的有效分离具有很大的帮助[18]。液-液平衡数据是研究溶剂萃取的数据基础,为工业选择萃取剂奠定了很好的理论基础,为流程模拟的准确性提供了较为可靠的二元交互作用参数[19]。Chen等[20]测定了 在1atm (1atm=101325Pa) 及 温 度 分 别 为333.15K、343.15K 和353.15K 的条件下三元体系{MIBK+酚+水}、{MIBK+间苯二酚+水}和{MIBK+对苯二酚+水}的液-液平衡数据(MIBK为甲基异丁基甲酮)。由于工业实际应用温度的提升,工业界更关心处于60℃以上、低于甲基异丁基甲酮与水共沸点以下的液液相平衡数据,陈赟等[21-23]重点研究了60~80℃区间甲基异丁基甲酮-苯酚/甲酚/二元酚-水的三元液液相平衡数据,发现温度升高时萃取脱酚效率略有降低;为了综合研究单元酚与多元酚在同一体系被萃取的相互影响,陈赟等研究了70℃下{MIBK+苯酚+邻苯二酚+水}的液液相平衡数据。

图2 新型萃取脱酚工艺[15]

延用至今并广泛应用于工业化的溶剂萃取脱酚工艺由Yang等[24]提出(图2)。该工艺由萃取系统和萃取剂的回收系统组成,萃取系统由静态流体混合器和萃取柱组成。将从萃取柱溢出的萃取溶剂和废水一起泵入静态流体混合器中,流出的混合物进入油水分离器进行油水分离,分离后的废水被泵入萃取柱中,用来自溶剂罐的萃取剂逆流萃取,然后将抽提物抽入反萃取柱中进行溶剂回收,回收的溶剂从柱顶蒸馏,循环使用。该工艺具有脱酚效率高、设备占地面积小、操作简单等优点,可有效回收废水中的酚类物质。为了给工业实践提供可靠的工艺参数,在该工艺的基础上,Yang 等[25-26]以MIBK 为萃取剂,分别使用NRTL 模型和Aspen Plus 模型对煤气化废水的脱酚工艺全过程进行了模拟和优化,包括苯酚萃取系统、溶剂蒸馏和残留溶剂汽提系统。

萃取剂的选择是萃取技术的关键,直接关系到萃取效率与运行成本的问题。目前,工业上应用较多且比较成熟的脱酚萃取剂是甲基异丁基甲酮(MIBK) 和二异丙醚(DIPE)[27]。但是MIBK 和DIPE 仍然存在以下的缺点:DIPE 沸点低,溶剂回收能耗低,对单元酚的萃取效率较高,但对多元酚的萃取效率很差;MIBK 对单元酚和多元酚都有较高的分配系数,但是MIBK的沸点较高,溶剂回收能耗很高[28];另外,二者的自身成本价格也很高,MIBK 价 格 为15000CNY/t, 而DIPE 价 格 为22000CNY/t。因此,高效、低成本的新型破乳剂开发仍是研究煤化工废水中酚类物质去除的关键。此方面已有了初步的探究,如章丽萍等[29]开发了新型萃取剂环己酮,该萃取剂对苯二酚、间苯三酚的萃取效果分别高达91.65%、83.52%,远高于MIBK和DIPE 对其两种物质的萃取性能,但该萃取剂的自生成本以及萃取剂的回收成本是否优于MIBK 和DIPE,作者并未作出详细的研究。此外,Feng等[30]通过量子化学计算发现,三氧化二异丙基是一种新型的萃取剂,具有较高的酚去除率,并通过多级逆流萃取实验对其去除性能进行了研究。实验结果表明,三氧化二醇在萃取性能上优于DIPE 和MIBK,但是该萃取剂的回收成本以及能否大规模工业化应用需进一步的深入研究。

2.2 膜萃取技术

膜萃取技术具有不分相、便于连续生产、自动化造作的优点。膜的表面性质和结构是至关重要的因素,因此为了提高分离效率,必须精心设计膜的物理和化学性质[31-32]。利用膜萃取技术回收煤化工废水中酚类物质也得到了一些实验性探究,但并没有应用于实际工程。

姚杰等[33]研究了中空纤维支撑液膜萃取处理煤气化废水回收酚类化合物的可行性。实验以磷酸三丁酯(TBP)为载体,煤油为膜溶剂,氢氧化钠溶液为汽提剂,PVDF 为膜材料,重点研究了影响萃取效率的因素,包括传质方式、两相流速、汽提相浓度。在渗透蒸发技术中,Li等[34]采用膜表面改性的方法制备了SiO2/PDMS/PVDF 复合渗透膜,并将其应用于渗透蒸发法回收煤气化废水中的酚类物质,重点研究了SiO2浓度、涂布时间和涂布压力对渗透蒸发性能的影响。结果表明:12%SiO2、涂布时间60min、涂布压力50kPa 为渗透蒸发的最优条件,在该条件下苯酚的通量和分离系数分别为6.55g/(m2·h)和2.59。二者均停留于膜材料的改性与制备以及各项参数对萃取性能的研究,并未对该技术能否工业化应用进行可行性分析,如投资与运行情况等。因此,改性与开发高性能的膜萃取材料、开发新型膜萃取工艺以及新型工艺工业化应用的可行性分析在未来煤化工废水中酚类物质回收技术中仍有很大的发展前景。

3 氨氮的回收

应用于煤化工废水中氨氮的回收技术主要有蒸气汽提法、空气汽提法、吸附法以及磷酸铵镁结晶法。

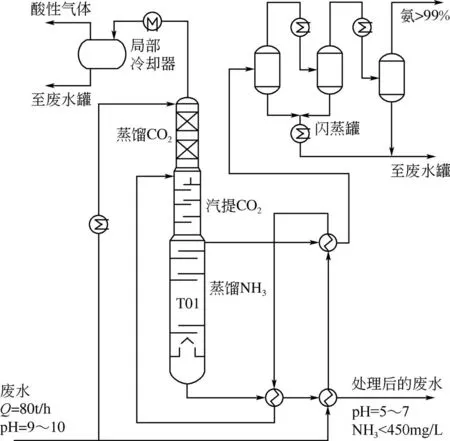

蒸气汽提法可有效实现煤化工废水中氨氮的去除与回收,并且以蒸气汽提技术为核心的氨氮回收工艺得到了广泛的工业化应用。典型的蒸气汽提工艺如图3 所示[35]。该工艺可同时去除煤气化废水中酸性气体和氨,将废水分为两部分:一部分由底部热交换器加热作为热进料送入汽提塔的中间,另一部分冷却并送入汽提塔的顶部。冷进料将吸收氨气,之后与热进料汇合,再与塔釜上升的蒸汽进行热交换,将二氧化碳和硫化氢汽提,从汽提塔塔顶排出。当适当控制汽提塔中的温度时,NH3会在汽提塔中部积聚,并从中间侧线采出,通过三步冷凝将其进一步纯化,获得了浓度为99%的精制氨,同时将冷凝水再循环到热进料中。当从废水中去除大量的酸性气体和氨气时,可以使pH降至7以下,从而大大提高了后续萃取性能。蒸气汽提法对氨氮具有较高的回收效率,但蒸气汽提法以水蒸气为载体,水蒸气的制备需要大量的能耗,这正是实际工程能耗高的核心问题所在。

图3 同时去除煤气化废水中酸性气体和氨的工艺[35]

空气汽提法是以空气为载体。Sun 等[36]采用了空气汽提法处理了煤气废水,结果表明,氨氮的去除率可达88.21%,但是该方法对pH要求较高,需在11~12时才能取得较高的回收效率,这样强碱性环境的需求需要消耗大量的碱,使废水处理成本成倍增加。对比蒸气汽提法与空气汽提法可知,蒸气汽提法水蒸气的制备使其成本增加,空气汽提法碱的消耗使其成本增加。但是空气汽提法是以空气为载体,环保且取材很方便。因此,开发新型脱氮剂,通过投加脱氮剂的空气汽提法回收氨氮,在未来有很大的发展前景。它充分利用了空气作为载体,同时脱氮剂的投加可大大节约碱的消耗。

相比汽提法,吸附法具有工艺简单、成本低等优点。天然沸石是最常用的吸附剂,对氨氮吸收率高,选择性强,无二次污染,然而天然沸石的吸附容量有限,需要频繁更换,限制了吸附剂的实际应用。因此如果能够提高天然沸石的吸附容量、较好地解决再生问题,吸附法处理废水将会有广阔的应用前景。张璐等[37]利用天然沸石去除废化工废水中的氨氮,主要考察了沸石投加量、吸附时间、温度、废水pH 等因素对氨氮去除效果的影响,并对比了酸侵、盐侵、碱侵、微波辐照、焙烧等方法对天然沸石的改性性能,同时,考察了盐酸溶液在高温条件下对饱和天然沸石的再生能力。结果表明:除氨率随沸石投量的增大而升高,碱性环境更有利于其对废水中氨氮的去除,温度对沸石吸附过程影响不大;NaOH溶液可以明显提高天然沸石对氨氮的吸附能力;采用0.1mol/L的HCl溶液作为再生液可以较好地回收氨氮资源,并使沸石吸附能力得以恢复,在上述实验条件下,氨氮的回收率最高达到82%,沸石再生率可达69%。磷酸铵镁(MAP)结晶法回收氨氮效率高,去除效果稳定。杨楠等[38]研究表明在pH 为8.5~9.5、P/N 物质的量比为0.9~1.0、Mg/N 物质的量比为1.2 左右的最佳运行参数下,进水氨氮浓度为2000mg/L左右的煤化工废水,氨氮去除率可达90%以上。但由于实际废水中所含的物质情况比较复杂,会对投入的镁离子及磷酸根离子的量产生影响,往往使药剂实际投加量要比理论值大。药剂的使用量大使处理成本偏高,而且药剂的投加引入的氯离子及余氯易造成环境污染。因此,此方法还需进一步的理论研究使其工业化应用。

4 组合式酚-氨回收工艺

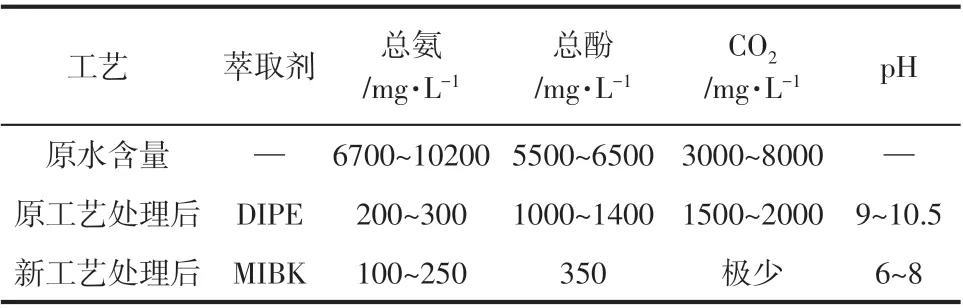

研究者以酚类物质回收的溶剂萃取技术和氨氮回收的蒸气汽提技术为基础,开发几种组合式酚-氨回收工艺。典型的酚-氨回收工艺为应用于南非Sasol Scunda煤间接液化厂自有专利的phenosolvan-CLL 工艺。phenosolvan-CLL 工艺的主要特点在于焦油/轻油在煤气水分离单元回收, 酚在phenosolvan酚回收单元回收,液氨在CLL氨回收单元回收,萃取剂为二异丙醚(DIPE),污染物的萃取顺序为酚萃取-酸性气体脱出-氨回收[39]。

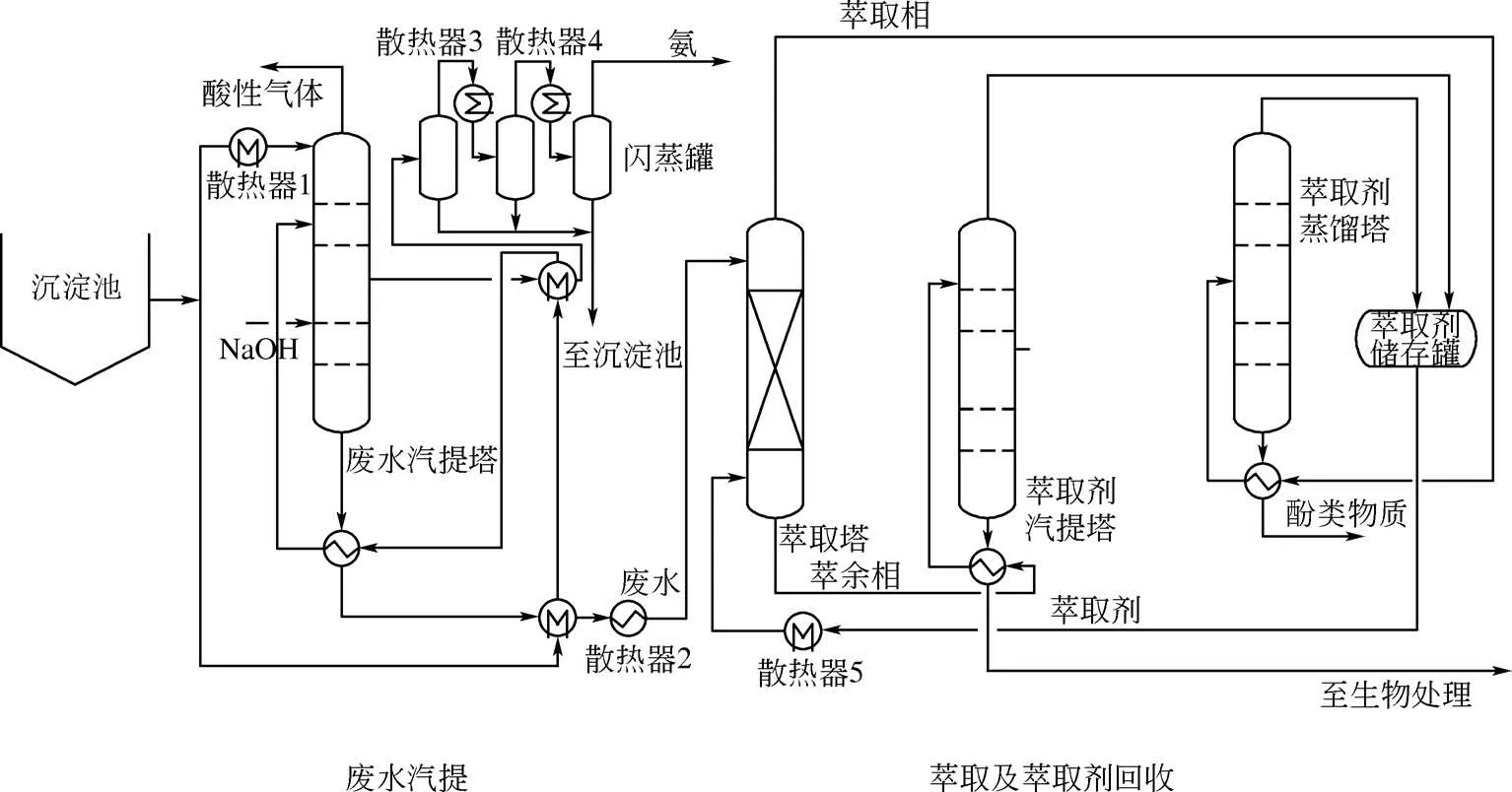

由于煤质的区别及操作压力的提高,国内鲁奇炉原气化污水的水质要劣于Sasol phenosolvan,因此,phenosolvan-CLL 很难在国内鲁奇炉原气化厂成功应用。在phenosolvan-CLL 工艺的基础上,研究者开发了去除酸性气体-酚-氨的双塔工艺(图4)[40],该工艺包括酸性气体汽提塔、萃取塔、氨汽提塔、氨蒸馏塔和溶剂蒸馏塔。将来自沉淀池的煤气化废水以两股流的形式引入酸性汽提塔。一股经酸性汽提塔的底部预热后送入汽提塔的中部;另一股在冷却器中冷却至45°C 左右送入汽提塔的顶部,用以冷却混入酸性气体中的氨,CO2和H2S等酸性气体从汽提塔顶部排出,从汽提塔底部抽出的气流经泵加压送入萃取塔的顶部。同时,将DIPE 作为萃取溶剂加入到萃取塔的底部以逆流法萃取苯酚。

图4 去除酸性气体-苯酚-氨的双塔工艺[40]

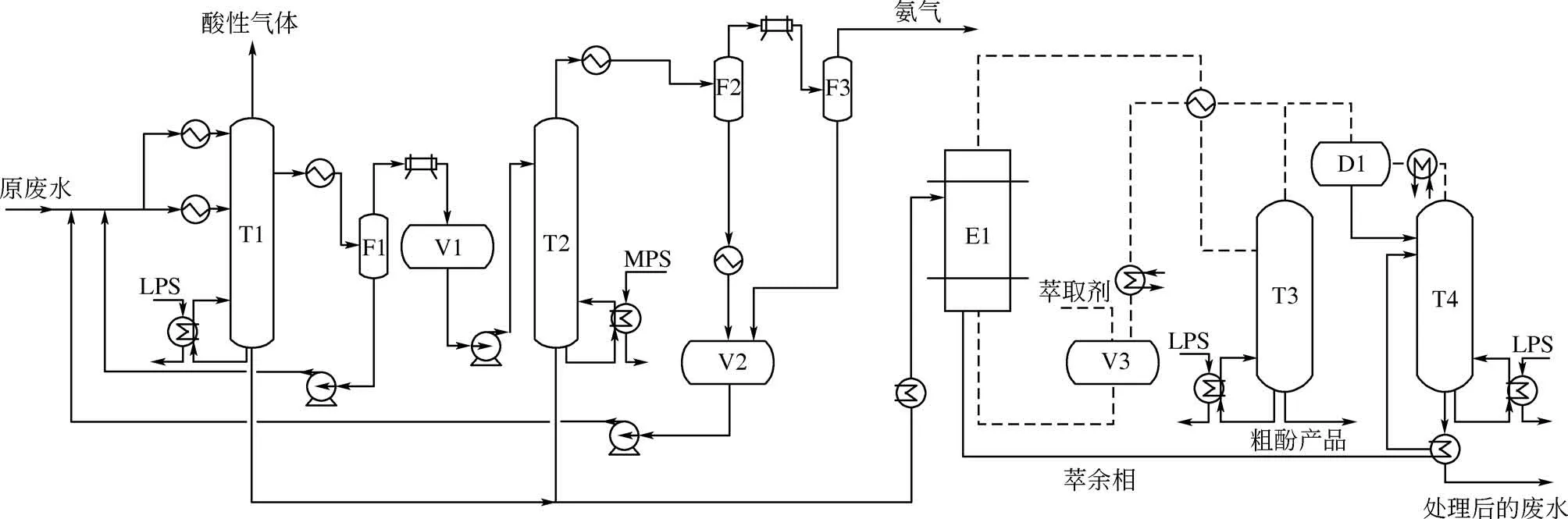

去除酸性气体-酚-氨的双塔工艺能够有效地脱除氨气和部分酸性气体。但是该工艺的不足在于酸性气体的去除,水中含有了大量的氨气,使后续萃取系统pH在9~10.5范围内,导致酚类物质的去除效果不佳,因此为了提高酚类物质的去除性能,研究者提出了几种酚氨回收的改进工艺。如Yu等[40]提出的去除酸性气体-氨-酚的单塔工艺(图5)。该工艺的主要特点为将氨的汽提工艺移至酚回收工艺之前,使得脱酸脱氨后的废水pH 达到7 以下,为溶剂萃取创造了适宜的酸性环境,大大提高了后续酚的萃取效率,采用甲基异丁基酮(MIBK)作为萃取剂。与phenosolvan-CLL工艺、酸性气体-酚-氨的双塔工艺相比,酸性气体-氨-酚的单塔工艺显著提高了酚的萃取效率。

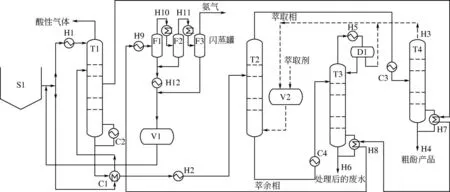

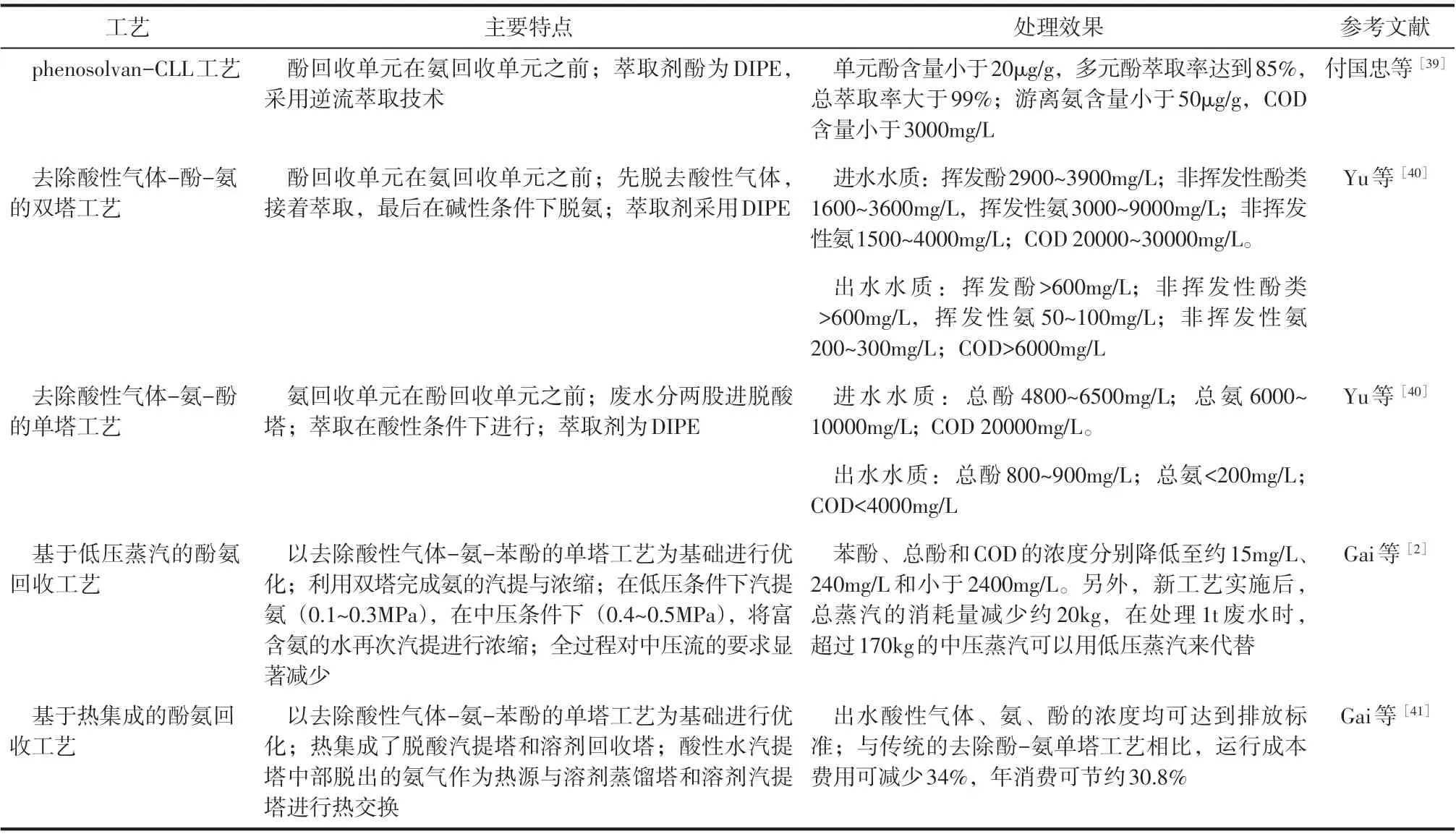

上述4套工艺重在污染物去除效率的研究,普遍存在的问题是能耗高。因此,针对工艺的节能问题,研究者又提出了两套优化工艺,优化工艺是在去除酸性气体-氨-苯酚的单塔工艺的基础上进行了改造。在一些煤化工厂中,Mark ⅣLurgi气化炉产生大量的低压蒸汽,为了使过剩的低压蒸汽得以充分利用,Gai 等[2]提出了基于低压蒸汽酚氨回收工艺(图6)。在该工艺中,氨的汽提和浓缩由两个塔完成。首先,通过低压汽提塔将氨和酸性气体从废水中汽提出来,该汽提塔的工作压力为0.1~0.3MPa。随后,通过中压汽提器将富含氨的水重新汽提并浓缩,中压汽提的工作压力为0.4~0.5MPa,因而大大降低了中压流的需求。相反在一些使用BGL 汽化炉的煤化工厂中,作为副产物的蒸汽较少,为了进一步减少蒸汽消耗,增加经济效益,Gai 等[41]提出了基于热集成的酚氨回收工艺(图7)。该工艺的主要特点为在去除酚-氨单塔工艺的基础上,热集成了脱酸汽提塔和溶剂回收塔,从酸性水汽提塔中部脱出的氨气作为热源,与溶剂蒸馏塔和溶剂汽提塔进行交换。与传统的去除酚-氨单塔工艺相比,运行成本费用可减少34%,年消费可节约30.8%。各组合式酚-氨回收工艺的回收效率见表3。

图5 去除酸性气体-氨-苯酚的单塔工艺[40]

图6 基于低压蒸汽的酚氨回收工艺[2]

5 相关技术的工业应用与经济分析

在煤化工废水中,应用于油类物质回收的工业化工艺,最为普遍的为重力沉降、破乳气浮工艺,重力沉降+破乳气浮工艺已在中煤图克项目、新疆庆华、哈尔滨气化厂、鄂尔多斯神华煤直接液化项目等多处成功应用,可有效控制废水总油类物质含量低于20mg/L,满足生化池进水要求[42]。重力沉降法具有设备简单、便于操作、运行费用低等优点,至今仍是回收浮油的优选方法。破乳气浮技术目前所使用的破乳剂均集中于有机与无机的化学破乳剂,破乳剂的需求量大,造成破乳成本的增加,另外,破乳剂的投加会造成水体的二次污染。因此,很有必要开发高性能、低成本的新型绿色破乳剂(微生物破乳剂),以及纯物理破乳技术(新型聚结材料的开发以及超疏水超亲油纳米膜分离材料的开发)。

图7 基于热集成的酚氨回收工艺[41]

表3 酚、氨集成回收的不同工艺对比

在煤化工废水中,应用于酚类物质、氨氮回收的工业化工艺,最为普遍的为组合式酚-氨回收工艺。其中最为典型的是鲁奇酚氨回收工艺,该工艺在国外先后有30 多家工厂应用,处理了南非萨索尔1600t/h(2×800t/h)煤气水、美国北达科他州大平原煤制天然气工厂640t/h煤气水,处理后均能达到当地严格的排放标准,其出水总酚含量在200mg/L 以下,其他有机物回收率15%以上[43]。由于煤质的区别及操作压力的提高,国内鲁奇炉原气化污水的水质要劣于国外气化污水的水质,因此鲁奇酚氨回收工艺很难在国内鲁奇炉原气化厂成功应用[39]。在国内各个煤化工厂中,酚氨回收工艺应用较多的是去除酸性气体-酚-氨双塔工艺和去除酸性气体氨-酚单塔工艺。早期的多数企业(如原哈尔滨气化厂、云南某化工厂、义马某煤制气等多处工程)均采用了去除酸性气体-酚-氨双塔工艺,但是该工艺由于萃取单元在脱氨单元之前,酸性气体去除后,水中含有了大量的氨气,使后续萃取系统pH在9~10.5范围内,导致酚类物质的去除效果不佳[42]。华南理工大学设计的去除酸性气体氨-酚单塔工艺目前是国内应用最为广泛的酚氨回收工艺,该工艺在哈尔滨煤化工公司稳定运行至今已达十年多。该工艺的污水处理规模为5000t/d,原水水质:总酚4500~6500mg/L,总氨6700~10200mg/L,CO23000~8000mg/L,COD高达3500~23000mg/L。该公司原来采用的处理工艺为传统的鲁奇工艺,新工艺与旧工艺相比,在处理效率上有明显的优势,具体数值见表4。该工艺也成功应用于中煤鄂尔多斯图克化肥项目,该项目的处理规模为100t/h。原水水质:总酚浓度约为6000mg/L,氨浓度约为9000mg/L,COD值高达20000mg/L,pH为9~10.5。经酚氨废水处理后,总氨含量350~400mg/L,总酚含 量400~500mg/L,COD 含 量2000~3500mg/L,COD、氨氮和总酚的去除率分别达到98%、99%和98%,出水水质满足要求。去除酸性气体氨-酚单塔工艺在去除性能上明显优于其他工艺,但是能耗高,导致了较高的处理成本。尤其是蒸气汽提单元以水蒸气为载体,水蒸气的制备需要大量的能耗,另外,萃取单元以MIBK 为萃取剂,MIBK 自身成本很高,同时MIBK 的回收成本也居高,这都是该工艺高处理成本的核心问题所在。因此,开发新型脱氮剂,通过投加脱氮剂的空气汽提法回收氨氮,在未来有很大的发展前景,充分利用了空气作为载体,同时脱氮剂的投加可大大节约碱的消耗。另外,能否开发高效、低成本的新型破乳剂来替代MIBK破乳剂是未来酚类物质回收的关键问题所在。

表4 新旧工艺处理后废水的水质情况比较

6 结语与展望

煤化工废水的无害化处理是影响煤化工产业持续、健康发展的一个重要因素,国内外已对煤化工废水的处理进行了大量的研究,科学家们对这个问题达成的共识是:要实现煤化工废水的无害化处理,废水中油类物质、酚类物质以及氨氮的有效回收是必要的前提,否则废水无害化处理及回收利用无从谈起。基于上述煤化工废水中油类物质、酚类物质以及氨氮的各类回收技术与工艺的详细阐述,先将其进一步研究的相应展望归纳如下。

(1)重力沉降技术可有效回收煤化工废水中的浮油。气浮破乳技术可回收分散油与乳化油,但存在的问题是:气浮破乳工艺能耗高,目前普遍使用的破乳剂为铝盐和铁盐,铝盐和铁盐破乳剂的使用会向水中带入大量的金属离子,并且会使系统产生大量的污泥。因此,低能耗工艺与设备的开发、新型绿色破乳剂的研发以及新型除油材料的开发仍是煤化工废水中油类物质回收的关键。

(2)目前,煤化工废水中酚类物质回收技术主要有溶剂萃取技术和膜萃取技术。萃取剂的选择是溶剂萃取技术的关键,膜材料的制备与改性是膜萃取技术的关键。因此,开发兼顾萃取性能高、回收成本低的新型萃取剂和具有高性能的膜材料在未来煤化工废水中酚类物质回收技术中仍有很大的发展前景。

(3)脱酸-脱酚-脱氨工艺、脱酸-脱氨-脱酚工艺在煤化工废水预处理阶段已得到了大规模的工业应用。参见Yu 等的研究观点,当煤化工废水原水的pH 低于8 时,脱酸-脱酚-脱氨工艺依旧是一种较好的酚氨回收工艺;当原水的pH 高于8 时,脱酸-脱氨-脱酚工艺具有处理效果好、出水水质好等特点。但二者的共性问题是运行能耗高。

(4)基于低压蒸汽的酚氨回收工艺和基于热集成的酚氨回收工艺具有处理效果好、能耗低、经济效益好等优点,在煤化工废水处理行业具有大好前景,但是二者仅仅停留于实验基础,没有应用于工业生产。因此,后续的研究者对此工艺需进一步的优化与模拟,进一步获得用于工业试验的工艺参数。