石墨烯-13X/LiCl复合吸附剂开式吸附-解吸性能

2021-03-08赵惠忠刘涛黄天厚雷敏张敏

赵惠忠,刘涛,黄天厚,雷敏,张敏

(1 上海海事大学商船学院,上海201306;2 上海海洋大学食品学院,上海201306)

淡水资源短缺仍然是当今世界面临的一个紧迫问题,尤其是对于自然淡水供应不足的内陆海岛地区来说,可持续的淡水获取至关重要。全球大气环境是一个巨大的可再生水资源,大气中的水蒸气量估计为14000km3,海滨地区空气湿度高达25g/m3,即使在干旱的沙漠地区,一般也超过10g/m3[1-2]。利用水蒸气固体吸附剂从大气中获得淡水资源已成为国内外学者研究的热点之一[3-7]。吸附剂的吸附及解吸性能是影响取水效率的关键因素,然而传统的吸附剂(如硅胶、沸石、活性炭等)由于较低的吸附解吸性能,制约了吸附系统的效率。如何有效地提升吸附剂吸附解吸性能,已成为众多学者亟待解决的问题。

众多新型吸附剂,包括金属有机骨架(metal organic frameworks, MOFs)[5,8-9]、新 型 沸 石[10]、凝胶[11-12]和聚合物[13]等,吸附性能在一定程度上得到了提升,但大多都由于合成工艺复杂或造价昂贵不能被普遍应用。自Aristov 等[14-15]率先提出将吸湿盐浸渍到多孔介质中合成复合吸附剂(CSPMs)以来,复合吸附剂逐渐成为众多学者研究的热点。复合吸附剂一般由吸湿盐和多孔基质构成[16-18]。吸湿盐有很强的水蒸气吸附能力,但容易出现溶解、膨胀、结块等问题,将吸湿盐浸入到多孔基质的孔隙内,能有效地抑制其膨胀、结块[19]。Chan等[20]通过合成13X/CaCl2复合吸附剂,其在压力870Pa 时,25℃和75℃的平衡吸水量差异达到了0.4g/g。Tan等[21]用MIL-101(Cr)分别负载CaCl2、LiCl 用于吸附热泵。实验结果表明,在25%CaCl2和15%LiCl 溶液中浸渍MIL-101(Cr)制备的复合材料具有良好的吸附性能和较快的吸附速率;在P/P0为0.3 时,它们的吸附量分别为0.44g/g 和0.45g/g,远高于原始MIL-101(Cr)。Cortěs 等[22]探究了不同类型的吸湿盐对复合吸附剂吸附性能的影响,以13X沸石和硅胶为载体制备分别含LiBr、MgCl2、CaCl2吸湿盐的6种复合吸附剂。吸湿盐在硅胶上的分散性高于沸石,负载CaCl2的水蒸气吸附量高于其他两种盐类。随着复合吸附剂中盐含量的增加,在同一工况下水蒸气吸附量一般呈上升的趋势。但当材料的孔隙体积无法容纳被吸附的水时,将不可避免地出现溶液泄漏,这不仅会造成吸附剂孔道盐的流失致使吸附性能下降,同时泄漏的盐溶液也会造成反应器的腐蚀[19,23]。因此,为了在防止溶液泄漏的同时,最大限度地提升水蒸气吸附量,选择合适的吸附剂盐含量尤为必要。

吸附剂负载吸湿盐能在很大程度上提升吸附剂的水蒸气吸附性能,但由于盐和基质的传热性能低,吸附剂不能与换热器进行有效的热量传递,导致整个吸附系统性能下降。虽然良好的热设计有利于热量传递,但吸附剂侧较大的接触热阻已成为进一步优化的显著障碍。因此,提高吸附剂的热物性,将进一步优化吸附剂相互依赖的吸附和解吸特性[24]。Zhao等[25]用活性炭(AC)和导热性能优异的膨胀石墨(ENG)合成复合吸附剂AC/ENG,热导率最高可达7.45W/(m·K),远高于纯基质的热导率。许嘉兴等[26]将膨胀石墨(EG)与MOFs材料复合并模压成型,当石墨质量分数达50%时,热导率相比纯MOFs 材料提高了22 倍达到2.76W/(m·K)。值得肯定的是上述研究材料的热导率得到了很大的提升。但通常为了能够有效地提升材料的传热性能,往往需要添加大量热导率高的添加剂,一者吸附剂的质量比低,二者大量的添加剂堵塞传质通道,这必然会削弱传质,降低吸附性能,所以需要一种更为高效的导热填料。具有超高比表面积和优异导热性能的碳纳米材料(如碳纳米管、石墨烯)填料的使用被认为是一种降低填料含量的有效方法[27-30]。

基于以上研究现状,本文合成了石墨烯-13X/LiCl复合吸附剂。为确保复合吸附剂不发生溶液泄漏,首先在高湿工况下筛选出不发生溶液泄漏的13X/LiCl,在此基础上添加不同质量分数的石墨烯合成复合吸附剂。通过扫描电镜(SEM)和N2吸附对复合吸附剂的微观形貌和孔隙特性进行表征,测试了复合吸附剂开式环境下的水蒸气吸附-解吸性能,并探究石墨烯质量分数对复合吸附剂吸附-解吸性能的影响。

1 材料制备及表征方法

1.1 实验材料

13X 沸石活化粉,上海恒业分子筛有限公司;LiCl(分析纯),上海麦克林生化有限公司;多层石墨烯(MLG,厚度为1~3层,单层率>80%,比表面积50~100m2/g),深圳宏达昌进化科技有限公司;无水乙醇(分析纯)和去离子水(三级水),南京化学试剂股份有限公司。

1.2 复合材料的制备

复合吸附剂的制备过程分为两大部分:①盐含量的预选,旨在确定最佳盐含量的13X/LiCl吸附剂(MZ);②在所得的MZ中分别加入不同质量分数的石墨烯,合成复合吸附剂。

1.2.1 盐含量的预选

合成过程如图1(a)所示。首先,13X 活化粉在150℃下完全干燥12h,去除孔隙中残留的水分和多余的气体杂质。其次,分别制备50mL 质量分数为20.0%、 25.0%、 30.0%、 35.0%、 40.0%、 45.5%(饱和)的LiCl 溶液。再次,取15g 干燥后的13X缓慢加入不同浓度的LiCl溶液中,将混合液置于磁力搅拌器高速搅拌24h。然后,用真空抽滤装置滤去多余的溶液,并用去离子水多次冲洗吸附剂,去除吸附剂表面残余的盐分。最后,将过滤所得溶质在烘箱中150℃干燥12h,得到6种不同LiCl质量分数的13X/LiCl吸附剂,材料命名及具体比例参数见表1。通过称重法计算干燥后的基质与13X/LiCl 吸附剂的质量差来计算吸附剂内部LiCl 的质量分数[16,19,21]。对6种13X/LiCl吸附剂在25℃、80%相对湿度(RH)工况下进行吸附性能测试,筛选出最佳盐含量的13X/LiCl吸附剂(MZ)。

表1 13X/LiCl命名及具体比例参数

1.2.2 复合吸附剂的制备

选取MZ,制备石墨烯质量分数分别为3%、6%、9%、12%的复合吸附剂。合成过程如图1(b)。首先,取一定量的MZ 和MLG,于150℃下在烘箱中干燥12h。其次,将10g MZ 溶于25mL 乙醇溶液中(无水乙醇∶去离子水=4∶1,体积比,下同),磁力搅拌30min;MLG 溶于50mL 乙醇溶液中(无水乙醇∶去离子水=4∶1),超声处理30min。再次,将MZ 与MLG 溶液混合,超声处理1h。然后,混合液在50℃下,持续超声和磁力搅拌,这种处理增加了分散体的黏度,进而限制了溶剂蒸发前MLG的团聚。最后,所得的黏稠物在150℃下干燥12h,有效地去除溶剂。复合吸附剂按石墨烯质量分数的不同分别命名为3G-MZ、6G-MZ、9G-MZ、12G-MZ,具体材料比例参数见表2。

1.3 表征方法

图1 复合吸附剂的制备流程

表2 复合吸附剂的比例参数

通过扫描电子显微镜(SEM,型号KYKYEM6000)观察了材料的微观形貌。通过ASAP2020气体吸附分析仪测试吸附剂的表面积和多孔性,在77K下进行标准N2吸附解吸测量。测试前,材料需在200℃、12h脱气。在恒温恒湿箱中对复合吸附剂的水蒸气吸附及解吸性能进行测试,仪器温度和湿度误差分别为±0.5℃和3% RH。采用精确度为0.001g的电子分析天平测试在不同时间段下吸附剂吸附(解吸)质量变化,连续两个60min间隔的测量质量差小于2%时,则认为达到吸附或解吸平衡。

2 结果与讨论

2.1 盐含量预选

为了防止溶液泄漏,于恒温恒湿室中进行模拟吸附实验,以排除导致溶液泄漏的吸附剂,并获得最佳盐含量的吸附剂。吸湿盐复合吸附剂一般随着环境相对湿度的增加,水蒸气吸附量也随之提升,当在高湿工况下水蒸气吸附量增加到不能被有限的孔体积所容纳时便容易出现溶液泄漏的现象[19,23]。测试选择在25°C和80%RH的高湿工况下筛选出不发生溶液泄漏的13X/LiCl,以确保该13X/LiCl 吸附剂在其他中低湿工况下均不发生溶液泄漏。

图2 为6 种不同LiCl 质量分数的13X/LiCl 吸附剂在25°C、80%RH 下800min 内的水蒸气吸附量。由图可知,随着吸附剂中LiCl质量分数的增加,吸附剂的水蒸气吸附量呈上升趋势;20XL、25XL、30XL 均未发生溶液泄漏,而LiCl 质量分数高于30%的13X/LiCl均出现不同程度的溶液泄漏。

图3列出了各吸附剂吸附完成后状态,从图中同样可以看到,35XL、40XL和45.5XL均有液体渗出。结合表1,随着盐溶液中LiCl 质量分数的增加,更多的盐浸入13X的孔道内,致使吸附剂内所含LiCl的质量分数也同时增加。从上述结果可以看出,盐质量分数为18.4%的30XL 被认为是该实验条件下的最佳盐含量吸附剂(MZ)。

2.2 复合吸附剂的微观形貌和孔隙特性

图4 为复合吸附剂的SEM 图像。由图4(a)可见,MZ(30XL)中部分的沸石晶体出现聚集,这是由于在沸石晶体之间形成了LiCl晶体并将它们连结在一起。图4(b)~(e)中白色片层结构为石墨烯微片的迹象,石墨烯微片或掺杂于沸石晶体孔隙之间,或覆盖于沸石晶体的表面。在图4(b)中,由于只添加了3%的石墨烯,所以只在沸石晶体的孔隙中发现少量石墨烯微片的存在。而图4(c)~(e)中,大量石墨烯微片分布于沸石晶体孔隙间,并将彼此分离的沸石晶体连接在一起,形成了类似于网桥的结构,这些结构的存在更有利于沸石晶体间的热量传递。图4(e)中部分石墨烯发生团聚且少量的沸石晶体被团聚的石墨烯微片所包裹,这种现象并不被期望,因为这不仅阻碍了热量传递,而且将在一定程度上削弱吸附剂内部的传质能力。

图3 30XL、35 XL、40 XL、45.5 XL 吸附完成后的形态

图4 复合吸附剂的SEM图像

图5 吸附剂的N2吸附-解吸等温线

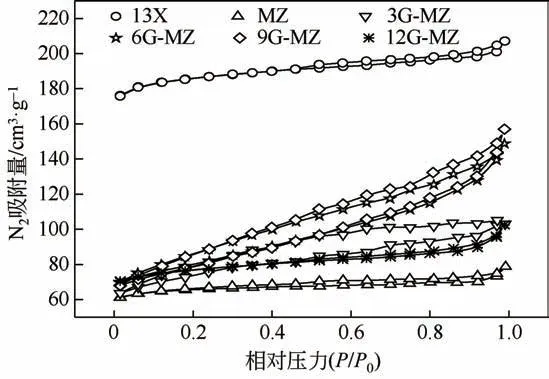

图5 为吸附剂的N2吸附-解吸等温线。由图可以发现,与纯13X相比,复合吸附剂具有较低的氮气吸附量,这是因为吸附剂的部分孔隙体积被浸渍的LiCl所堵塞;除12G-MZ外,随着石墨烯质量分数的增加,3G-MZ、6G-MZ 和9G-MZ 的N2吸附量也随之增大,且均高于MZ。这是由于石墨烯的添加扩充了吸附剂的孔体积,能吸附容纳更多的N2分子。12G-MZ 的N2吸附量有所降低,如12G-MZ的SEM图像所呈现,部分石墨烯发生团聚并将13X沸石晶体包裹,一方面由于团聚堵塞了一定的孔隙体积,另一方面降低了N2分子与沸石晶体相互接触的概率,导致N2吸附量低于其他复合吸附剂;由于在介孔内发生毛细管冷凝现象,所有吸附剂的吸附和解吸过程都不同程度地存在一个滞后环,其中3G-MZ、6G-MZ和9G-MZ的滞后现象更明显。

根据N2等温线,计算了吸附剂的BET 比表面积(SBET)、孔隙体积(VBJH)和平均孔径(Dav),如表3 和图6 所示。13X 具有高度发达的比表面积和较大的孔体积,分别为761m2/g 和0.32cm3/g,均高于MZ和复合吸附剂。复合吸附剂比表面积随石墨烯质量分数从0~6%有明显的增加,而6%~12%变化趋于平缓,3G-MZ、6G-MZ、9G-MZ和12G-MZ的比表面积都略大于MZ 的(262±3)m2/g。这是因为石墨烯本身就具有一定的比表面积,添加石墨烯可以增大复合材料的比表面积。同时可以发现,添加了石墨烯的复合吸附剂的孔体积和平均孔径,除12G-MZ外均随石墨烯质量分数的增加而增大,且都大于MZ 的0.12cm3/g 和1.8nm;孔体积由MZ(0.12cm3/g),最大增至9G-MZ(0.24cm3/g)是MZ的2倍。由此可以看出,石墨烯的添加有助于提升复合吸附剂的结构性参数,大的比表面积和孔体积有助于吸附和容纳更多的吸附质分子;孔径的扩大有助于吸附质在吸附剂孔道中的质量扩散,这意味着水蒸气等吸附质分子能更快地扩散到吸附剂的孔隙内,提高吸附速率[31]。

表3 吸附剂的结构参数

图6 吸附剂比表面积、孔体积、平均孔径的变化趋势

2.3 水蒸气吸附性能分析

取干燥后的13X、MZ、3G-MZ、6G-MZ、9GMZ 和12G-MZ 各2g 置于恒温恒湿箱中,在25℃,60%RH进行水蒸气吸附性能测试。水蒸气吸附量(x,g/g)是由动重(mv,g)和干重(m0,g)的差异来定义,见式(1)。

图7为吸附剂水蒸气吸附曲线。13X在180min时达到最大吸附量,而复合吸附剂由于传质通道较窄,吸附时间较长。复合吸附剂的水蒸气吸附量远高于13X的0.217g/g,其中3G-MZ的水蒸气吸附量是13X 的2.7倍。这是因为复合吸附剂较13X 的纯物理吸附相比,属于多级物理化学吸附过程,可获得较大的吸附容量[19,32]。添加石墨烯的复合吸附剂均表现出较为优异的水蒸气吸附量,3G-MZ、6GMZ、9G-MZ 和12G-MZ 的水蒸气吸附量分别为0.587g/g、0.534g/g、0.532g/g和0.495g/g。由于单位质量的复合吸附剂中MZ的质量分数减小,导致部分复合吸附剂的吸附量略低于MZ的0.554g/g。虽然石墨烯的加入使复合吸附剂的孔隙结构得到提升,有利于提高吸附性能,但复合吸附剂的吸附性能却没有随石墨烯质量分数的增加而增加。这是由于,对于复合盐吸附剂,水蒸气的吸附性能不仅取决于孔隙结构,而且更多地决定于孔隙中盐溶液对水分子的吸收[19,33],实验中单位质量的3G-MZ、6G-MZ、9G-MZ和12G-MZ中的盐质量分数呈递减趋势,所以吸附性能没有随石墨烯质量分数的增加而增加。

为了更为直观地评价石墨烯质量分数对复合吸附剂吸附性能的影响,则需使复合吸附剂中MZ的质量分数一致,所以定义了基于MZ质量的复合吸附剂的相对水蒸气吸附量(x*),见式(2)。

式中,μ为MLG质量分数,%。

如 图8 所 示,3G-MZ、6G-MZ、9G-MZ 和12G-MZ 的相对吸附量分别为0.605g/g、0.568g/g、0.584g/g、0.563g/g,均高于MZ的0.554g/g,这是由于石墨烯的添加导致复合吸附剂的比表面积、孔体积和平均孔径都高于MZ,这些参数的提高有益于提升吸附容量;另外,吸附剂孔隙内的水分子与LiCl形成水合物时释放大量的热量,导致微孔温度增加从而抑制水吸附,而复合吸附剂中的石墨烯具有高导热性,能够避免吸附剂内的传热恶化[34],提升吸附性能。此外,所有复合吸附剂中3G-MZ 的吸附性能最佳相对水蒸气吸附量高达0.605g/g,这意味着吸附性能没有随石墨烯的增加而增加。

图7 吸附剂在25℃、60%RH下水蒸气吸附性能

图8 基于MZ质量的复合吸附剂相对吸附量

2.4 水蒸气解吸性能分析

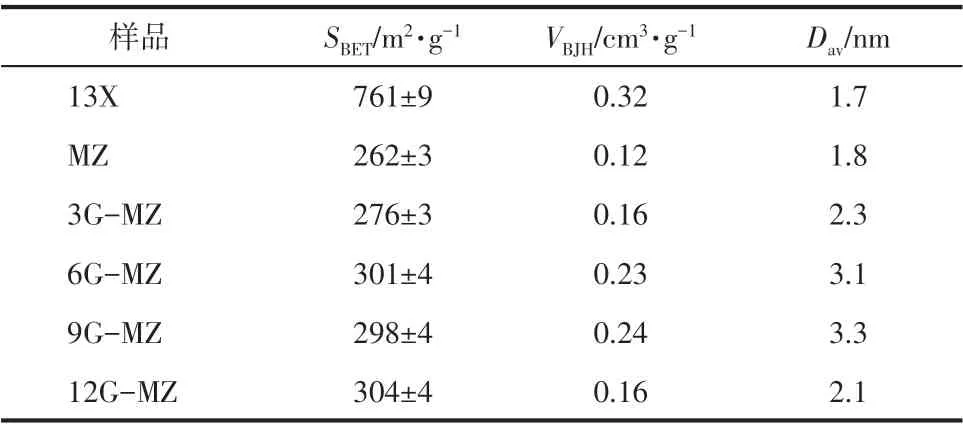

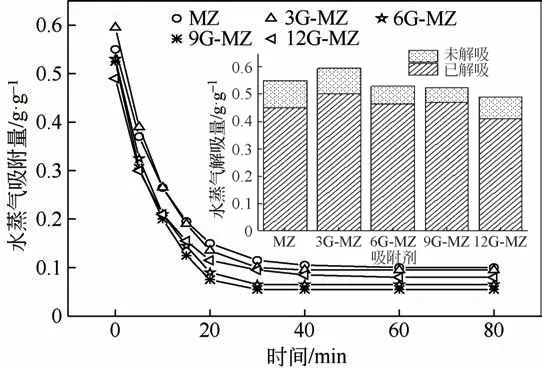

图9为吸附剂的水蒸气解吸性能,解吸试验在80℃、20%RH 的恒温恒湿箱中进行。试验前吸附剂先在25℃、60%RH 下进行吸附,达到平衡时的水蒸气吸附量被定义为解吸试验的初始量,解吸量为吸附剂初始量与不同时段的质量差异。由图9发现,所有吸附剂均在40min近似达到解吸平衡,图中柱状堆积图体现了水蒸气解吸量和解吸残余量的变化,其中3G-MZ 的解吸量和解吸残余量分别为0.5g/g、0.095g/g,9G-MZ 的解吸量为0.47g/g,虽低于3G-MZ,但其解吸残余量更低,仅为0.054g/g。

图9 吸附剂在80℃,20%RH下水蒸气解吸性能

图10 为不同吸附剂的水蒸气解吸量和解吸残余量占水蒸气吸附量的比率。从图中可以明显看到,水蒸气解吸率和解吸残余率随石墨烯质量分数的变化趋势。除12G-MZ外,随着吸附剂中石墨烯质量分数的增加,水蒸气解吸率增加,解吸残余率也相应减少。这是由于随着复合吸附剂中石墨烯质量分数的增加,复合吸附剂的导热性能随之增加[27,35],意味着复合吸附剂的传热能力逐渐增强,其解吸性能也随之提高[30]。同时吸附剂的孔隙结构提升也有助于提高解吸性能,较大的孔体积和孔径有助于水分子快速地从吸附剂结构中脱离,提高解吸性能。9G-MZ 的解吸率接近90%,解吸残余率仅为10.3%,其解吸量较MZ (81.8%) 提升了9.7%。虽然12G-MZ的石墨烯质量分数最大,但其未能表现出优异的解吸性能,原因是12G-MZ中石墨烯发生了团聚传热受阻,并且材料的孔体积和孔径低于其他含石墨烯的吸附剂,这不仅限制了其吸附性能,也制约了解吸性能。

3 结论

图10 吸附剂水蒸解吸量和解吸残余量占吸附量的比率

本文在13X/LiCl中加入不同质量分数的石墨烯合成新型复合吸附剂,并测试和分析不同质量分数石墨烯对复合吸附剂的水蒸气吸附及解吸性能的影响,得到以下结论。

(1)为了确保复合吸附剂不发生溶液泄漏,对含不同LiCl 质量分数的13X/LiCl 在80%RH 的高湿工况下筛选出盐质量分数为18.4%的30XL(MZ)为最佳盐含量的吸附剂。

(2)复合吸附剂的结构性参数(SBET、VBJH、Dav)均高于MZ,复合吸附剂比表面积和孔体积扩大,有助于吸附和容纳更多的水蒸气。其中比表面积由未添加石墨烯的MZ [(262±3)g/m2],最大可提升 至 12G-MZ [(304±4)g/m2]; 孔 体 积 由 MZ(0.12cm3/g),最大增至9G-MZ(0.24cm3/g),是MZ的2倍。

(3)复合吸附剂均表现出优异的水蒸气吸附性能,3G-MZ 吸附性能最佳,水蒸气吸附量高达0.587g/g,是13X 的2.7 倍。除3G-MZ 外,其余复合吸附剂的吸附量都略低于MZ(0.554g/g),但6G-MZ、9G-MZ、12G-MZ 基于MZ 质量的相对吸附量分别可达0.568g/g、0.584g/g、0.563g/g,均高于MZ,表明石墨烯的添加有助于提升复合吸附剂的吸附性能。

(4)复合吸附剂的水蒸气解吸性能均优于MZ。3G-MZ 的解吸量和解吸残余量分别为0.5g/g 和0.095g/g。除12G-MZ 外,复合吸附剂的水蒸气解吸率随石墨烯质量分数增加而增加,其中9G-MZ的解吸率接近90%,较MZ(81.8%)提升了9.7%。石墨烯的添加使吸附剂内的水在短时间内更多更快地得到解吸。

本文合成的石墨烯-13X/LiCl 复合吸附剂提升了吸附剂的吸附及解吸性能,将成为一种提升吸附系统效率的途径之一,可为吸附空气取水提供基础数据。