微波干燥湿法炼锌中和铁渣实验研究

2021-03-08马爱元郑雪梅袁杰

马爱元,郑雪梅,袁杰

(1六盘水师范学院化学与材料工程学院,贵州六盘水553004;2贵州省煤炭洁净利用重点实验室,贵州六盘水553004)

中和沉铁渣是湿法炼锌企业锌矿资源提锌过程净化除铁的产物,其中含有大量的铁、锰、锌、铅、银等有价金属,具有较高的综合回收利用价值,铁渣堆存对环境造成严重污染的同时亦造成资源的浪费[1-4]。然而湿法炼锌产出的中和沉铁渣黏稠性大、含水量高(一般含水量在30%左右)、易结块,铁渣水分的控制是很有必要的,主要原因有两个:一是降低水分可以减少铁渣中的水溶锌,降低锌损,提高锌的直收率、回收率;二是方便后段工序配料或入料,如果含水量较高,无法进行配料,容易堵进料口或圆盘给料器,甚至导致给料皮带压料。因此,企业为了方便配料或者入料,对入炉铁渣水分控制在15%以内较为适宜。

传统回转窑干燥、热风干燥、自然风干等干燥方式存在干燥时间长、脱水效率低、干燥脱水末阶段易产生灰尘造成二次污染等问题[5-8]。

微波冶金作为一种新型非常规绿色冶金技术,与传统干燥方式(热风、蒸气、电加热等)相比,微波能直接作用于介质分子转换成热能,由于微波具有穿透性能使介质内外同时加热,不需要热传导,因此微波干燥技术具有诸多优势[9-13]:可实现物料的无污染和均匀干燥,同时可大幅降低干燥温度;干燥速度通常提高数倍以上,生产效率大幅提高;干燥能耗通常降低50%以上;实现安全洁净生产;易实现自动化控制和提高产品质量,因而微波干燥技术被广泛应用在矿物、食品、医药、烟草等诸多领域[14-19]。

由于微波干燥的过程是一个复杂的能量扩散过程,微波干燥中和铁渣的影响因素有很多,除了物料的特性外,微波功率、物料量、干燥时间以及干燥过程中物料的温度等都是影响微波干燥的重要因素。因此,本文提出了湿法炼锌中和铁渣微波干燥新方法,首先考察微波功率及物料量对中和铁渣温升行为的影响,进一步系统研究微波功率、物料量、干燥时间对中和铁渣脱水率的影响。该微波干燥工艺的实施为中和铁渣的深度甚至完全脱水提供了理论依据,在一定程度上减轻甚至解决了传统回转窑干燥工艺带来高能、高成本、高二次污染等问题,对中和铁渣的资源化处置具有重要意义。

1 材料与方法

1.1 原料

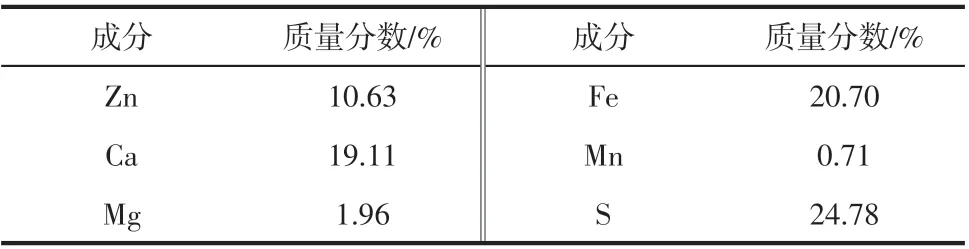

实验所用的中和铁渣来自于国内某湿法炼锌企业,其主要的化学成分分析结果如表1所示。由表1可知,中和铁渣中Fe含量为20.7%,除Fe外还含有大量的Zn 成分,钙镁硫成分较高。将所得实验原料在恒温干燥箱(105℃)中干燥直至恒重,记录3 次平行实验平均值,测得中和铁渣含水量为34.5%。

表1 样品的主要元素成分

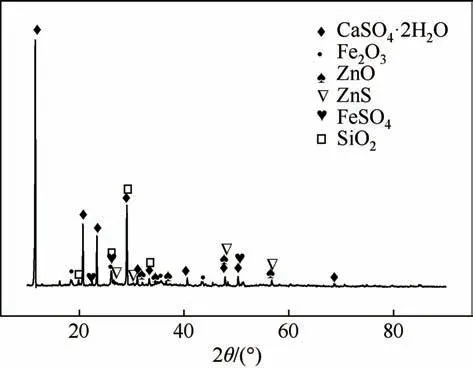

图1 为中和沉铁渣样品的X 射线衍射(XRD)谱图,图中显示中和沉铁渣中主要有价金属元素有Zn、Fe,锌主要以ZnO、ZnS 形式存在,铁主要以氧化物Fe2O3、FeSO4形式在。另外,中和铁渣中含有CaSO4·2H2O、SiO2,说明中和沉铁渣中的水包含有自由水和结合水。

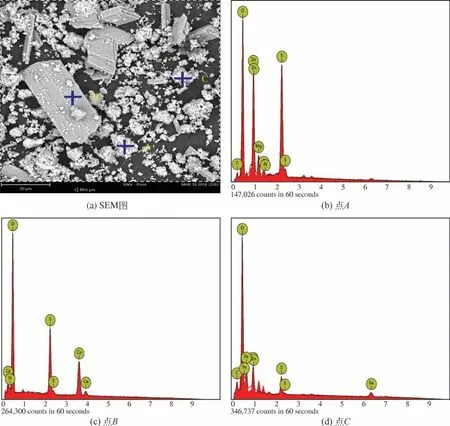

中和沉铁渣样品扫描电镜-能谱(SEM-EDS)谱图如图2所示。图2显示中和铁渣样品主要有絮状团聚物(点A)、灰色块状物(点B)、类似金属型亮白物(点C),其中絮状团聚物中主要为含锌矿物,灰色块状物主要是钙的化合物,类似金属型亮白物主要是含Zn、Fe化合物。

图2(a)为中和铁渣的SEM图。由图可见,中和铁渣主要以三类颗粒形式存在,即亮灰色颗粒、暗灰色颗粒及黑色颗粒。

图1 中和沉铁渣样品XRD谱图

从原料整体分析可知,该实验所取湿法炼锌产中和铁渣主要成分为二水石膏(CaSO4·2H2O),由于该石膏渣还含有部分的有价金属及杂质组元,目前企业大多采用堆存处理。然而该矿渣的有价金属综合回收利用价值显著,回收有价金属的同时进行有害杂质的处理,可得到制备五大凝胶材料之一的原材料石膏粉。因此,进行微波深度干燥中和铁渣的实验研究对实现中和铁渣减量化生产及资源化处置具有重要的指导意义。

1.2 设备及方法

常规干燥实验采用马弗炉对物料进行干燥,微波干燥实验采用昆明理工大学非常规冶金教育部重点实验室研制的微波高温箱式炉(微波功率0~6kW连续可调)。

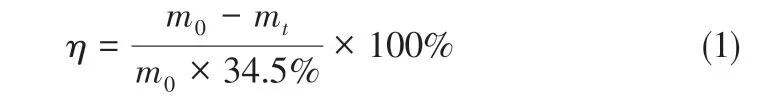

实验过程,称取一定质量的待干燥样品放入刚玉坩埚中,分别置于马弗炉和微波高温箱式炉中进行干燥,干燥一定时间后取出自然冷却,称重并记录干燥前后的质量变化,中和铁渣的脱水率(η)计算可用式(1)表示。

式中,η 为中和铁渣的脱水率,%;m0为待干燥物料质量,g;mt为干燥一定时间t 的物料质量,g。

2 结果与分析

微波干燥中和铁渣的影响因素很多,本文主要研究微波功率、物料量、时间、温度变化对脱水率的影响,为探索中和铁渣的微波吸波性能,实验进行了中和铁渣的温升特性研究。

图2 中和沉铁渣样品SEM-EDS谱图

2.1 中和铁渣温升特性

2.1.1 微波功率对温升行为的影响

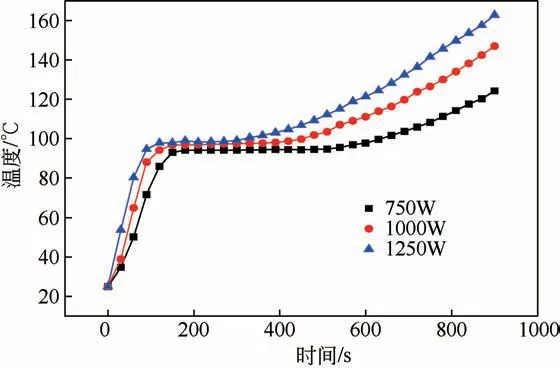

中和铁渣在微波场中的升温行为与其微波输出功率密切相关,控制物料量为50g,研究微波功率对中和铁渣升温行为的影响,结果如图3所示。

图3 不同微波功率下中和铁渣的升温速率曲线

由图3可知,中和铁渣的温升行为主要分为快速升温阶段、平缓阶段以及加速升温阶段3 个阶段,分别属快速脱水阶段、脱水平衡阶段及物料高温加热阶段。在其他条件相同时,中和铁渣升温速率随微波功率增大而提高,相同时间内微波输出功率越高物料达到的温度越高,这表明微波功率越大,物料升温速率越快。单位体积的中和铁渣吸收微波功率或微波能在中和铁渣中的耗散功率(P,W)可表示为式(2)[20]。

式中,σ为整个材料体系的有效电导率,S/m;E 为腔体中的电场强度,V/m;为介质在微波场中的有效损耗因子;ε0为真空介电常数,F/m;为相对介电常数,F/m;f 为微波频率,GHz;tanδ为介质损耗角正切也叫耗散因子,反映了介质吸收微波能并把它转化为内能的效率。

从式(2)可知,在一定条件下,提高干燥物料的微波输出功率相当于对物料增加电场强度,E越大,微波能较好、更均匀地渗透到中和铁渣矿样的内部,进一步促进微波功率的吸收,从而使中和铁渣样品温度快速升高。因此适当增大微波功率可在一定程度上缩短加热时间,提高中和铁渣的升温速率。

2.1.2 物料量对温升行为的影响

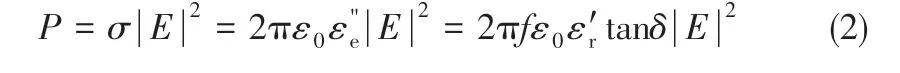

控制微波输出功率1000W,研究中和铁渣物料量分别为40g、50g、60g 对其升温行为的影响,如图4 所示。从图可知,物料量越小温度升高越快,0~3min范围内,物料快速升温,物料量为60g的样品升温速率相对较低,而40g 和50g 样品升温速率相差不大。

图4 不同中和铁渣物料量在微波场中的升温速率曲线

从整体上看,随着物料量的增加,达到相同温度所需时间越长,由于物料量越大在同一干燥容器内干燥物料越厚,微波穿透中和铁渣样品的阻力越大,微波在穿透物料的过程中反射损耗增大,导致物料对微波能的利用率越低,因此选择合适的物料量进行干燥实验研究能起到节能降耗的效果。

2.2 常规干燥中和铁渣

2.2.1 物料量对相对脱水率的影响

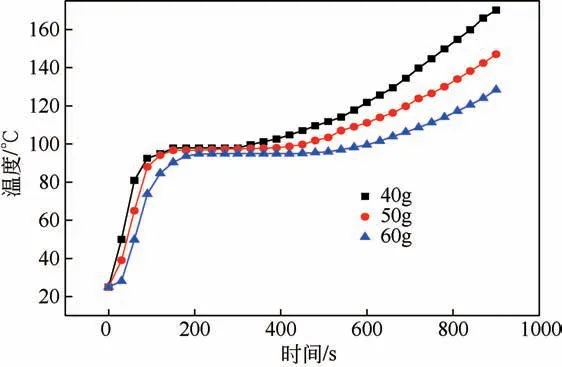

控制中和铁渣常规干燥温度为100℃,研究不同物料量条件下常规干燥时间对中和铁渣脱水率的影响,结果如图5所示。

图5 不同物料量下干燥时间对脱水率的影响

从图5可知,不同物料量条件下,中和铁渣的脱水率均随着干燥时间的延长而升高,且物料量越小脱水效果越显著,脱水率达到平衡所用时间最短。干燥2.5h,30g物料样品脱水率基本达到平衡,脱水率达96%;干燥3.5h 后,50g、60g、70g 样品的脱水效率显著降低,脱水率分别为97%、93%、89%。

2.2.2 干燥温度对中和铁渣脱水率的影响

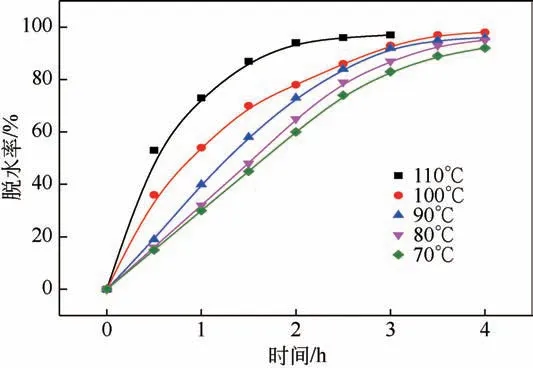

控制中和铁渣物料量为50g,研究不同干燥温度条件下常规干燥时间对中和铁渣脱水率的影响,结果如图6所示。

图6 不同干燥温度下干燥时间对中和铁渣脱水率的影响

从图6 可知,不同干燥温度下,中和铁渣的脱水率均随着干燥时间的延长而升高,同时发现,70℃、80℃、90℃、100℃下的脱水效果相似,干燥2h 后中和铁渣的脱水率分别为60%、65%、73%、78%,干燥4h 后中和铁渣的脱水率分别为92%、95%、96%、98%;而110℃条件下干燥2h 中和铁渣脱水率可达94%,干燥3h 能达到97%。

2.3 微波干燥中和铁渣

2.3.1 微波功率对中和铁渣脱水率的影响

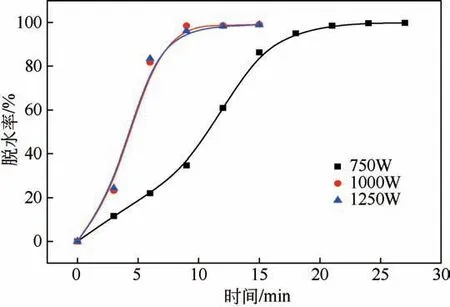

研究50g中和铁渣在不同微波功率条件下干燥时间对脱水率的影响,结果如图7所示。

图7 不微波功率对中和铁渣脱水率的影响

从图7可以看出,不同功率条件下,中和铁渣脱水率随干燥时间的延长而逐渐升高,中和铁渣的脱水过程主要分为两个阶段,即快速脱水阶段和缓慢脱水阶段。物料量一定,微波功率750W时的脱水效率相对缓慢,快速脱水阶段所用时间较长,干燥18min 脱水率达95.07%,18~27min 属缓慢脱水阶段,干燥27min 达99.87%;采用1000W 和1250W 的微波功率进行中和铁渣干燥,干燥效果相差不大,快速干燥阶段仅需9min,1000W 脱水率可达98.55%,经过缓慢脱水阶段(9~15min)后脱水率可达99.19%。结合式(2)分析,微波功率的增加实质是增加了电场场强,强化了物料对微波的吸收,直接加速了干燥温度的升温速率,进一步强化水分的高效脱除。

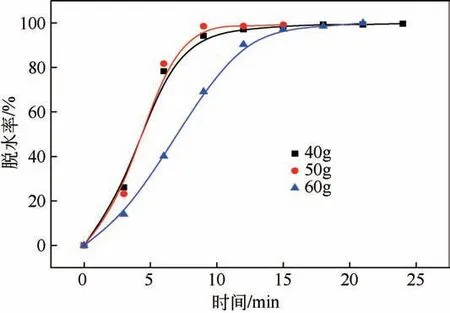

2.3.2 物料量对中和铁渣脱水率的影响

图8给出了不同物料量条件下干燥时间对中和铁渣脱水率的影响,结果显示不同物料量条件下的中和铁渣脱水率均随干燥时间的增加而提高,物料量为60g的样品脱水率达到平衡所用时间较长,且干燥效率相对较低,经过18min 的干燥脱水率达98.55%,而采用40g 干燥效果相差不是很多大,50g 样品干燥9min 脱水率达98.55%,后续随时间的延长脱水率基本达到平衡。干燥样品物料量的增加实质增加了物料的厚度及物料致密度,物料致密度增加导致微波穿透物料阻力增加,微波在穿透中和铁渣样品过程中反射损耗增加,导致物料吸收微波的利用率降低,因此脱水率在一定程度上随物料量增加而降低。

图8 物料量对中和铁渣脱水率的影响

对比常规干燥实验,同干燥50g样品,控制干燥温度100℃,常规干燥4h,水脱除率达98%,而控制微波输出功率为1000W,采用微波进行干燥9min,水脱除率即能达到98.55%,在一定程度上说明微波干燥技术具有干燥时间短、水脱除率高、清洁无污染等优势。

2.4 常规-微波干燥样品表征分析

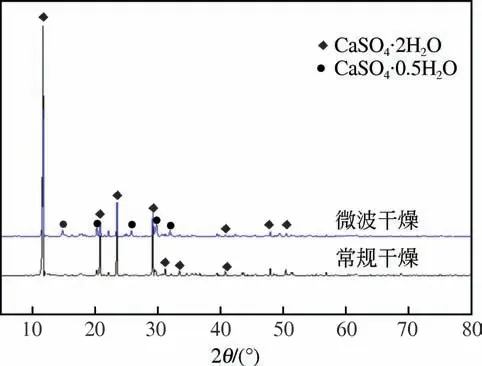

2.4.1 XRD分析

实验将(100±5)℃条件下常规干燥4h 与微波干燥20min的样品进行了XRD测试对比分析,结果如图9所示。结果很好地说明了采用常规和微波干燥脱除的主要是物料中的自由水,而微波条件下干燥渣出现了少量的半水石膏(CaSO4·0.5H2O)的峰,说明采用微波加热可有效的脱除物料中的自由水,同时在一定程度上微波加热可影响结合水的脱除,但效果不是很明显,可能是因为在微波加热控制过程中微波功率的瞬时变化导致物料局部温度过高影响部分结晶水脱除,有效脱除中和铁渣中的结合水需进一步提升温度,这与方坤河等[21]的研究有一定的吻合性,其认为当加热温度高于107℃时,二水石膏会逐渐失去大量的水分,理论上二水石膏经400℃煅烧后才可完全失去水分制得无水石膏。

图9 常规与微波干燥后样品的XRD谱图分析

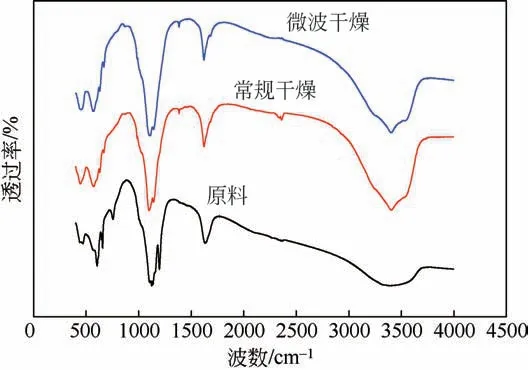

2.4.2 红外光谱(FTIR)分析

为了较好地说明微波干燥中和铁渣脱水的效果,图10 对比分析了原料、常规干燥及微波干燥后的红外光谱图。从图10 可知,其中在1620cm-1和3400cm-1附近是水分子的伸缩振动频率,微波干燥样品的—OH 峰范围明显较常规干燥及原料样品窄,说明微波干燥的脱除吸附水效果较为明显。但同时也发现,微波干燥和常规干燥样品的—OH峰并没有完全消失,这说明水分脱除不完全,结合原料XRD 物相分析可知,这主要是因为中和过程使用碳酸钙粉或者消石灰作为中和剂形成大量结合水化合物CaSO4·2H2O,这导致在干燥温度100℃的条件下不能有效脱除中和铁渣内的结合水,说明微波干燥方式能快速脱除中和铁渣样品中的自由水。

图10 干燥前后样品的红外光谱

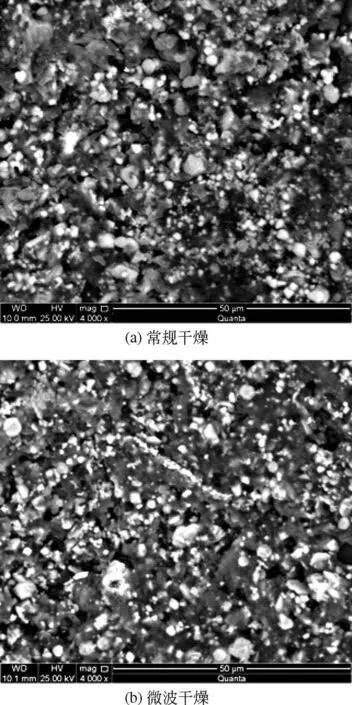

2.4.3 SEM分析

图11 为常规干燥和微波干燥后中和铁渣样品的SEM 谱图。对比研究发现,采用常规干燥方式干燥后的样品出现大面积的团聚现象,如图11(a)所示;而微波干燥后的样品疏松多孔且颗粒间出现裂纹,微波加热对团聚物有一定分散效果,如图11(b)所示。这是由于微波干燥具有由内向外的干燥特点,即对中和铁渣物料整体而言,物料内层首先干燥,克服了常规干燥因物料外层首先干燥而形成硬壳板结进而阻碍内部水分外移的缺点;另外,由于微波能快速渗透到中和铁渣中,无需热传导过程,能快速将微波能转换为中和铁渣的热能,提高加热速率和干燥效率,同时减小中和铁渣颗粒长大和团聚的可能性,从而得到颗粒均匀的干燥物料。

图11 不同干燥方式下中和铁渣样品SEM图

3 结论

(1)中和铁渣的温升行为主要分为快速升温阶段、平缓阶段以及加速升温阶段3个阶段,分别属快速脱水阶段、脱水平衡阶段及物料高温加热阶段,结合红外光谱分析进一步说明采用微波加热技术进行中和铁渣的高效干燥是可行的。

(2)对比常规干燥实验,同干燥50g样品,控制干燥温度100℃,常规干燥4h,水脱除率达98%,而控制微波输出功率为1000W,采用微波进行干燥9min,水脱除率达到98.55%。

(3)XRD、FTIR 分析展示微波干燥中和铁渣自由水脱除较为完全,但仍含有部分的结晶水;SEM 分析显示微波干燥较常规干燥更为疏松多孔且颗粒间出现裂纹,微波加热对团聚物有一定分散效果;微波干燥技术具有干燥时间短、水脱除率高、干燥均匀、清洁无污染等优势。