燃料电池气体循环泵多叶转子腔内部气动性能数值研究

2021-03-08黎义斌李龙刘建峰杨悦民冯德玮

黎义斌,李龙,刘建峰,杨悦民,冯德玮

(1.兰州理工大学能源与动力工程学院,730050,兰州;2.北京卫星制造厂有限公司,100094,北京)

凸轮式气体循环泵是一种非接触容积式泵,又常被称为罗茨泵,通过泵内相互啮合的两个转子进行同步反向转动,将空气、氢气、氧气、氮气、甲烷等气体介质由泵入口处吸入并充满腔室,并将气体排出。泵在工作过程中,两转子之间及转子与腔壁之间存在一定间隙,避免产生磨损而造成损坏,延长泵的使用寿命,同时可以使泵达到较高的转速。凸轮式气体循环泵在输送气体时具有较高的真空度及耐磨、耐腐蚀性,并且可靠性高、结构简单、调节范围广,因此在航空航天、新能源汽车、船舶等领域具有广泛的应用前景。

近年来,国内外学者对凸轮式气体循环泵的研究不断深入,其中主要集中于对凸轮转子型线的设计及优化、内部流场的分析等。文献[1-4]对传统渐开线转子型线进行改进,提高了转子传动的平稳性和转子传动的承载能力。Wang等提出了一种由椭圆弧及其共轭曲线组成的新型椭圆罗茨泵转子轮廓[5]。刘振超等将NURYS曲线运用到罗茨泵转子型线的设计中,使转子型线的面积利用系数提高了1%[6]。Li等提出一种新型渐变间隙的转子腔结构,并分析了其对压力脉动和径向激励力的影响[7]。Hsieh提出一种可变摆线比的摆线型线,同时基于椭圆轴比参数建立了新型椭圆形曲线,并验证了两种曲线的优越性[8-9]。Yao针对罗茨鼓风机提出了一种3叶螺旋转子,该转子能够产生更多气流并降低运行噪声[10]。

随着计算机仿真技术的不断发展,越来越多的研究人员利用计算流体力学(CFD)对泵内部的流动情况进行仿真。Li等通过瞬态数值模拟研究了黏度、间隙结构和速度对流速和压力的影响,并通过实验进行了验证,同时阐明了螺旋角、径长比等几何参数对凸轮泵转子腔内部流量特性的影响规律[11-13]。卢阳等对等螺距和变螺距2种螺杆真空泵分别进行了数值分析和实验,得出变螺距真空泵性能优于等螺距真空泵[14]。Guo等引入Zwart-Gerber-Belamri空化模型,对凸轮转子泵内部空化流进行数值分析[15]。翟云飞等详细讨论了3叶罗茨泵内吸气、输运、反冲、排气4个阶段的特点和机理[16]。刘瑞青等对圆弧型2叶、3叶直叶和扭叶罗茨真空泵这3种转子进行数值研究其性能[17]。Sun等使用动态网格方法来模拟罗茨泵内流动,研制罗茨泵测试压力分布和质量流率,从而验证CFD模型[18]。Guo等研究了以CO2和水为工作流体的气液混合罗茨泵[19]。

转子叶数、转子间隙等对凸轮式气体循环泵性能影响较大,为了研究转子叶数、转子间隙对气体循环泵综合性能影响,本文通过建立圆弧-渐开线-圆弧型转子型线方程,以3~6叶4种不同转子叶数的凸轮式气体循环泵为研究对象,采用动网格技术和RNGk-ε湍流模型,对不同叶数的转子进行三维非定常数值分析,揭示叶数、转子间隙对凸轮式气体循环泵性能参数的影响规律,提高对其内部流动特性的认识。

1 数学模型

1.1 转子型线设计

凸轮式气体循环泵多叶转子采用圆弧-渐开线-圆弧型线,以5叶转子为例,如图1所示。

IG—叶根圆弧段;GK—渐开线段;KJ—叶峰圆弧段;R—渐开线GK的基圆半径。图1 圆弧-渐开线-圆弧型多叶转子型线

由于型线是对称的,只需推导出∠BO1P内的型线方程,即可绘制转子型线。改变转子叶数Z、中心距A、叶顶圆半径Rm,通过推导即可得到不同叶数的转子型线方程。

(1)分别以O1、O2为圆心,转子中心距的一半A/2为节圆半径,绘制两转子的节圆。两节圆相切于P点,过P点作两节圆的公切线Y,再过P点做直线N1N2。N1N2分别与两节圆相切,其与Y轴的夹角为节圆压力角α,且

(1)

以R为半径画两转子的基圆,且

(2)

以O1为圆心画一条射线,与节圆交于B点,且该射线与y轴正向的夹角为型线剩余角γ,γ与转子叶数有关,再过B点作基圆的切线,切点为M,且BM切线与渐开线段的交点为G,其中

(3)

(4)

则GK渐开线段型线方程为

(5)

其中GK渐开线段展开起始角φmin和终止角φmax为

(6)

(2)以B为圆心、BG为半径,绘制叶根圆弧段IG。设B点坐标为(XB,YB),有

(7)

则IG叶根圆弧段型线方程为

(8)

其中IG圆弧段展开起始角φmin和终止角φmax为

(9)

(3)以P点为圆心、PK为半径绘制叶峰圆弧段KJ,设P点坐标为(XP,YP),XP=0,YP=A/2,则KJ叶峰圆弧段型线方程为

(10)

其中KJ圆弧段展开起始角φmin和终止角φmax为

(11)

1.2 几何模型

以圆弧-渐开线-圆弧型凸轮式气体循环泵为研究对象,建立3叶、4叶、5叶、6叶转子的气体循环泵计算模型,并分别选取0.1、0.15、0.2、0.25、0.3 mm 5种不同的间隙,分析不同转子叶数、不同间隙对转子腔气动性能的影响。转子的额定参数为Rm=45 mm、转子长度L=60 mm、进出口直径d=40 mm、Rm/L=0.75、转速n=3 000 r·min-1,转子的其他设计参数如表1所示,多叶转子三维模型如图2所示。

表1 多叶转子设计参数

(a)3叶(b)4叶

(c)5叶(d)6叶图2 多叶转子三维模型

由于转子与转子之间、转子与泵壳之间、转子端面与泵盖之间均存在微小间隙,在泵运转过程中都会造成气体泄漏,影响泵的性能。转壁间隙两端分别与低压腔/高压腔和过渡腔相连接,或两端均与过渡腔连接,而转子间间隙两端分别与高压腔和低压腔直接相连,使高压腔与低压腔之间形成一个直连泄漏通道,并且随着转子转动泄漏通道形状不断变化。相比转壁间隙,转子间隙两端压差更大,更容易造成泄漏,因此转子间隙形成的泄漏是影响凸轮式气体循环泵性能的主要原因。本文忽略端面间隙产生的泄漏,只对转子间间隙进行模拟分析。

2 数值模拟

2.1 网格划分及边界条件设置

以5叶转子为例,如图3所示,最大网格单元设置为0.005,最小网格单元设置为0.000 2,网格区域分为入口、出口和旋转流场部分,对两个相邻的不同域之间建立interface交互面。边界条件设置为入口压力202.65 kPa、出口压力243.05 kPa、压升40.4 kPa,输送介质为空气。为了尽量减小网格数对数值计算结果的影响,同时参考文献[20]中网格验证方法,以5叶转子为例,通过改变转子的网格划分尺寸,分别生成了7种网格数的尺寸。

图3 气体循环泵计算模型的网格划分

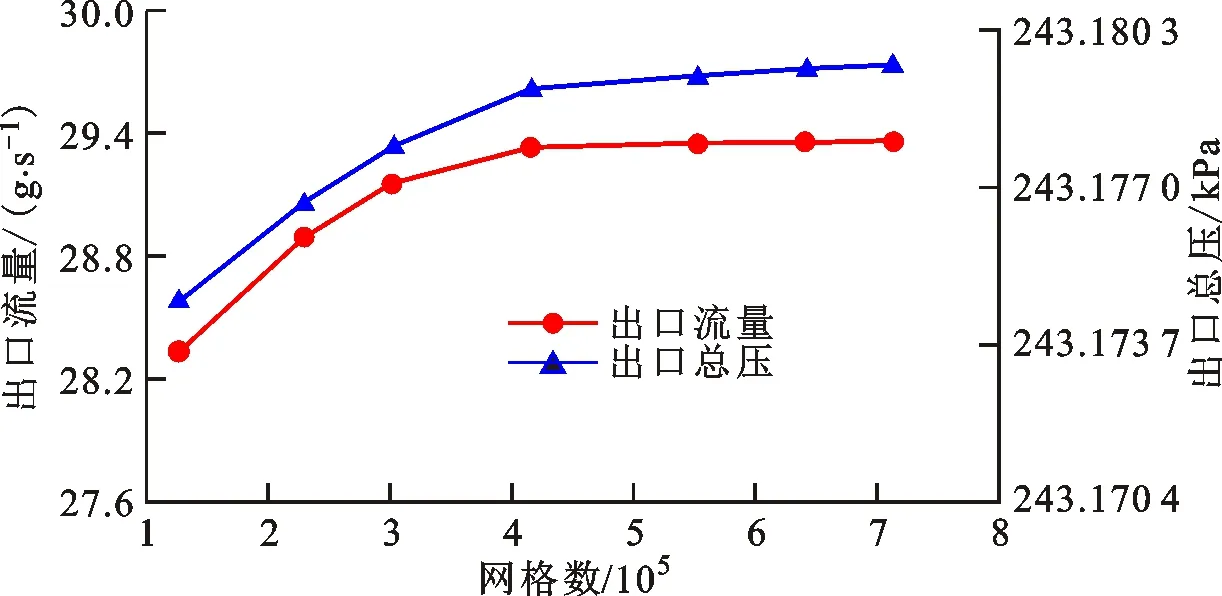

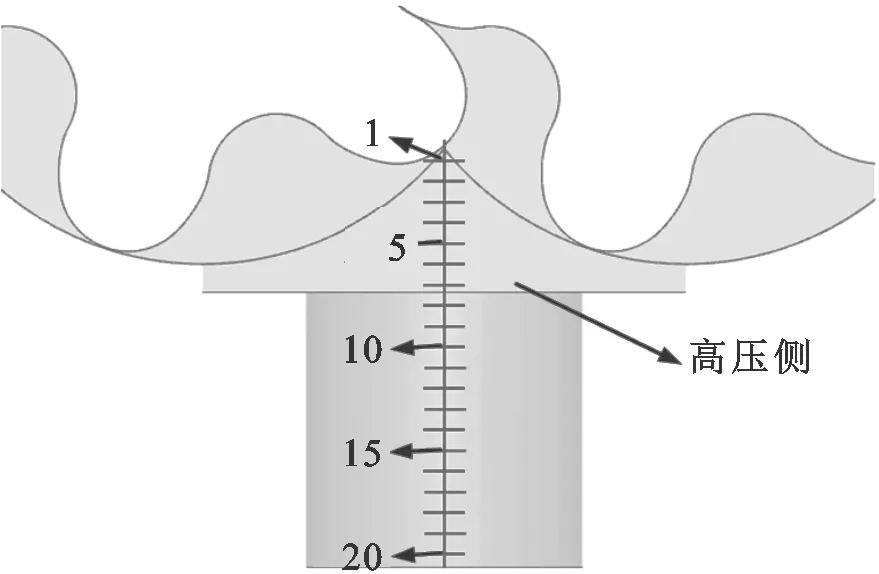

如图4所示,当网格数由41.47万逐渐增加到71.18万时,网格数对出口流量及压力特性的计算结果影响很小。图5a所示为泵内高压侧的速度监测点设置,通过速度监测,并对41.47万、55.18万、71.18万网格数进行计算,得出速度监测曲线如图5b所示。结果表明,41.47万网格数与55.18万、71.18万网格数计算结果的最大误差分别为2.32%、2.99%,即网格数对速度分布不敏感。这说明当转子腔计算域网格数在41.47万左右时,计算结果趋于稳定,因此最终确定5叶转子的网格数为41.47万。按照相同的网格划分设置方法,分别对3叶、4叶、6叶转子腔模型进行网格划分,最终得到3叶、4叶、6叶转子的网格数分别为38.99万、40.80万、42.11万。

图4 出口流量、压力特性验证

(a)腔内速度监测点设置

(b)腔内速度验证图5 转子腔内速度监测点设置及速度验证

2.2 数值计算方法

基于动网格技术和RNGk-ε湍流模型,采用SIMPLES算法求解基本方程,固壁面采用无滑移壁面,附近壁面采用标准壁面函数,并采用一阶迎风离散格式。该模型的湍动能k和耗散率ε的输运方程可表示为

Gk+Gb-ρε-YM+Sk

(12)

(13)

式中:Gk是由于平均速度梯度引起的湍动能k的生成项;Gb是由于浮力引起的湍动能k的生成项;YM为可压缩湍流中脉动扩张项;αk和αε为与湍动能k和湍流耗散率ε对应的Prandtl数。

3 实验结果分析

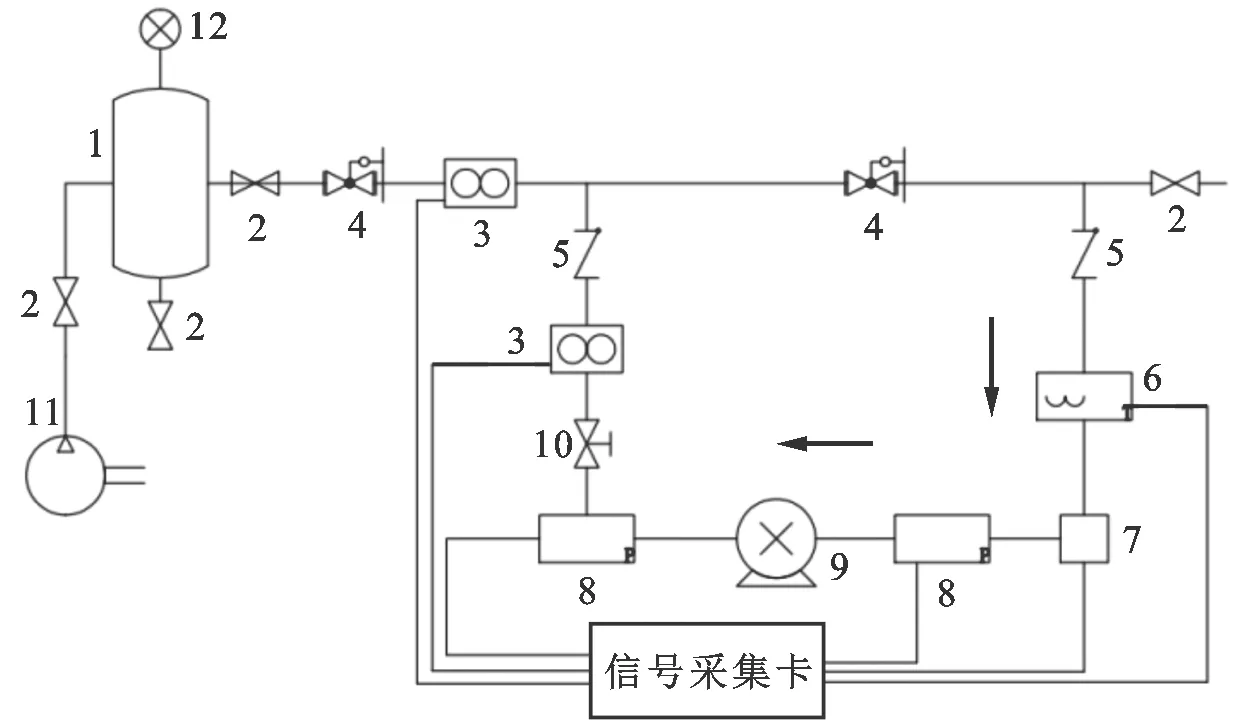

为了验证数值方法的合理性,选取5叶转子(转子间隙0.15 mm)的凸轮式气体循环泵进行实验验证,对4种不同进出口压差条件下的泵腔内流量进行测试,图6所示为实验系统图。

1—气罐;2—手阀;3—热式流量计;4—减压阀;5—单向阀;6—温度计;7—加湿器;8—压力测量计;9—气体循环泵;10—电动调节阀;11—空压机;12—压力表。图6 气体循环泵实验系统

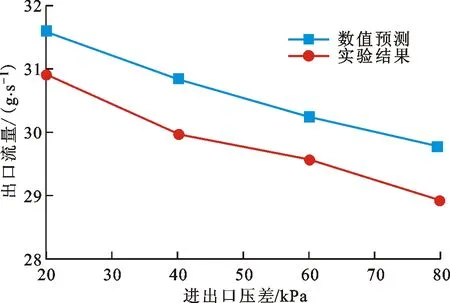

(a)出口流量-进出口压差曲线

(b)容积效率-进出口压差曲线图7 气体循环泵数值预测和实验结果对比

图7为气体循环泵数值预测与气动性能实验结果的对比。转速为3 000 r·min-1时,通过调节球阀开度,选取4种进出口压差,测量泵出口的实际流量。结果表明,随进出口压差的增大,气体循环泵出口流量和容积效率均逐渐减小,数值预测和实验结果误差在3%以内。产生误差的主要原因是数值预测中忽略了端面间隙产生的轴向泄漏及机械损失,其相对误差在合理范围,能较为准确地预测泵内气动性能。

4 CFD数值计算结果分析

4.1 转子间隙对凸轮式气体循环泵多叶转子出口流量特性的影响

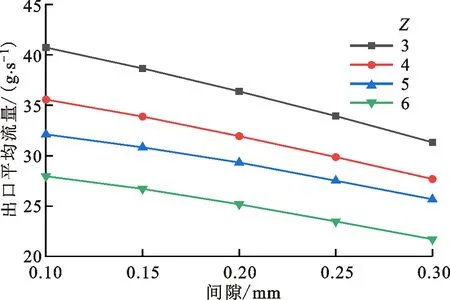

图8a为出口平均流量与转子间隙、转子叶数的关系,图8b为容积效率与转子间隙、转子叶数的关系。容积效率为

(14)

式中:Qop为单位时间内实际泵出口平均流量;Qt为单位时间内理论泵出口平均流量;q为转子每转一圈泵理论排除介质的流量,即排量。

由图8可以看出,转子间隙、转子叶数对气体循环泵出口流量特性、容积效率有显著影响,随着转子间隙由0.1 mm增大到0.3 mm,不同叶数的泵出口平均流量和容积效率均呈下降趋势。这是由于转子叶数增多使转子容积占比增加,泵腔有效容积减小,进而导致容积效率下降,出口平均流量也随之下降。3叶、4叶、5叶、6叶转子的泵出口平均流量分别下降了0.009 4、0.007 9、0.006 4和0.006 2 kg·s-1,同时容积效率分别下降了28.601%、16.963%、14.674%和15.155%,且3叶转子的出口平均流量和容积效率下降幅度最大,5叶转子的容积效率下降幅度最小。这是由于随着转子间隙的增大,由高压腔至低压腔的直连泄漏通道变宽,单位时间内气体泄漏量逐渐增多;相反,转子间隙越小,气体泄漏越少,但容易对转子造成磨损,降低泵的寿命,同时转子加工难度增大。

(a)出口平均流量与转子间隙、转子叶数的关系

(b)容积效率与转子间隙、转子叶数的关系图8 出口平均流量、容积效率与转子间隙、转子 叶数的关系

图9为转子间隙、转子叶数和流量脉动系数的关系。流量脉动系数通常用来表示流量脉动强度,定义流量脉动系数为

(15)

式中:Qmax为出口最大瞬时流量;Qmin为出口最小瞬时流量;Qave为出口平均流量。

图9 转子间隙、转子叶数和流量脉动系数的关系

由图9可以看出:转子间隙、转子叶数对流量脉动强度有显著影响,随着转子间隙由0.1 mm增加到0.3 mm,不同叶数的流量脉动系数均呈现先减小后增大的趋势,并且均存在一个最小值,3叶、4叶转子在0.15 mm间隙时流量脉动系数最小,分别为3.016 8、1.749 1;5叶、6叶转子在0.25 mm间隙时流量脉动系数最小,分别为1.435 9、1.931 7。结合图8可以得到,3叶转子的出口平均流量和流量脉动强度均大于其他叶数。这是由于叶数较少,转子容积占比较小,就会使泵腔容积效率和出口平均流量增加,但同时转子叶数过少会导致入口端与出口端之间的逐级串联过渡腔室较少,进而相邻腔室之间的脉动压差增大,造成流量脉动强度增大。由于6叶转子的平均流量小于其他叶数,即Qave较小,导致6叶转子的流量脉动系数较大。同时,可以看出5叶转子的流量脉动系数要小于4叶、6叶,说明在介质为空气的条件下,5叶转子能较好地抑制流量脉动强度。

综合以上分析,不同间隙会导致泵的出口平均流量、容积效率和脉动强度产生变化,在保证泵出口平均流量和容积效率的前提下,应使泵出口流量脉动强度稳定在较低的数值,3叶、4叶转子在0.15 mm间隙时流量脉动强度最小,且容积效率分别保持在75.8%、70.9%以上;5叶、6叶转子在0.25 mm间隙时流量脉动强度最小,且容积效率分别保持在60.4%、54.9%以上。

4.2 叶数对转子腔流动及径向激励力的影响

4.2.1 叶数对转子腔内流动的影响 通过选取相对脉动强度较低的0.15 mm间隙时3叶、4叶转子,0.25 mm间隙时5叶、6叶转子,进行对比分析叶数对凸轮式气体循环泵腔内流动及性能的影响。

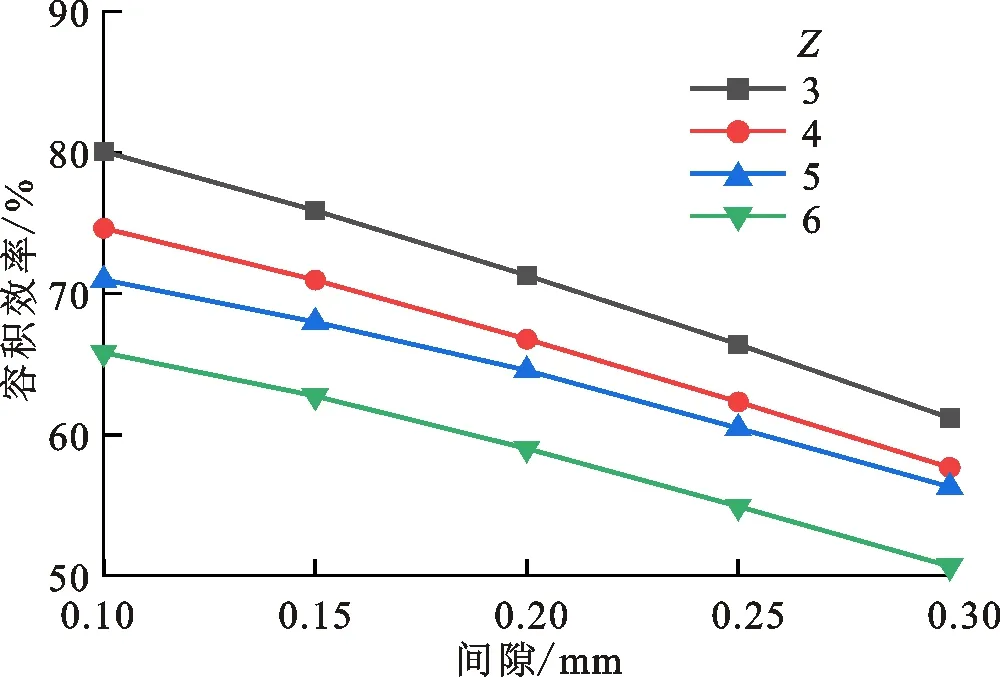

图10 转子叶数和泵出口流量的关系

图10所示为不同叶数的气体循环泵一个周期内的出口流量曲线,结果表明,不同叶数的气体循环泵的出口瞬时流量均存在周期性变化,在一个周期内,泵出口流量脉动的次数是转子叶数的2倍。同时,3叶、4叶、5叶转子的气体循环泵出口均存在不同程度的次级流量脉动,随着叶数的增加,出口流量脉动强度和次级流量脉动强度逐渐衰减,当叶数达到6时,泵出口的次级流量脉动已完全消失,因此叶数的增加有效抑制了泵出口流量脉动强度和次级流量脉动强度。随着叶数由3依次增加到6,泵出口平均流量分别下降了0.004 8、0.011和0.015 kg·s-1,并且叶数越多,相邻叶数之间的泵出口平均流量下降幅度越小。同时,3叶转子出现回流现象,由于3叶转子的流量脉动强度较高,腔内压力上升,在压力的作用下产生回流。由此说明,多叶转子能较好地抑制流量脉动强度,改善内部流动,但叶数越多,流量衰减越严重,因此应适当增加转子的叶数来改善气体循环泵出口的流量特性。

图11所示为不同转子叶数的气体循环泵旋转一周的出口总压曲线,结果表明:在一个周期内,泵出口瞬时总压的脉动次数是转子叶数的2倍,且3叶、4叶、5叶转子的气体循环泵出口均存在不同程度的次级压力脉动,随着叶数的增加,泵出口次级压力脉动强度和出口瞬时压力脉动强度都逐渐减小,当叶数达到6时,泵出口的次级压力脉动已完全消失,并且波动较为平稳;随着叶数由3依次增加到6,泵出口平均总压分别下降了0.142、0.068和0.013 kPa,并且叶数越多,相邻叶数之间的平均总压下降幅度越小。由此说明,叶数增加可以减小出口平均总压的下降趋势,削弱泵出口压力脉动,但同时会造成泵出口压力降低,因此应适当增加叶数来改善泵出口压力特性。

图11 转子叶数和泵出口瞬时总压的关系

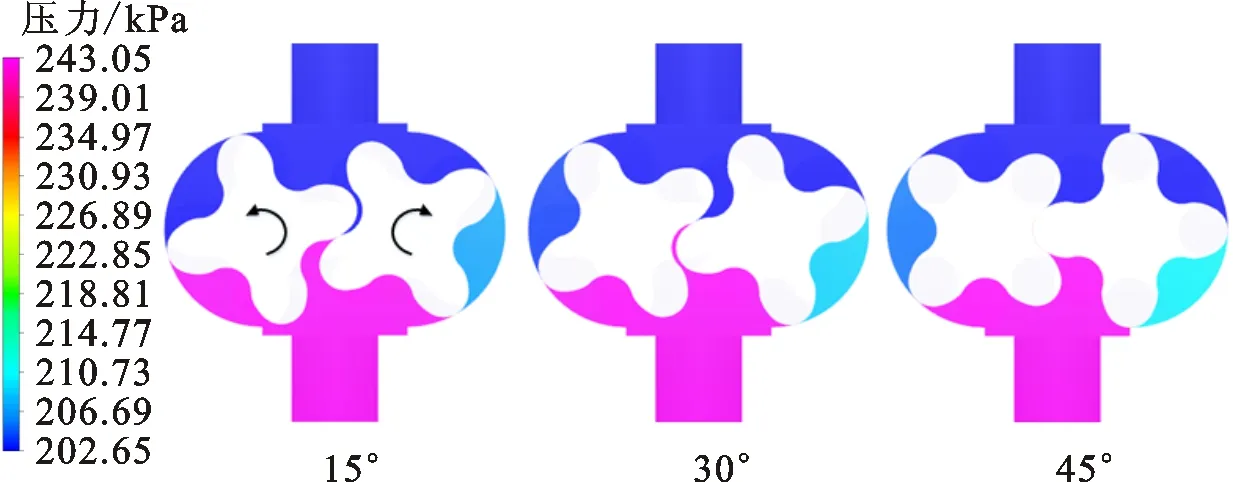

(a)3叶转子腔内压力分布

(b)4叶转子腔内压力分布

(c)5叶转子腔内压力分布

(d)6叶转子腔内压力分布图12 不同叶数转子腔内压力分布

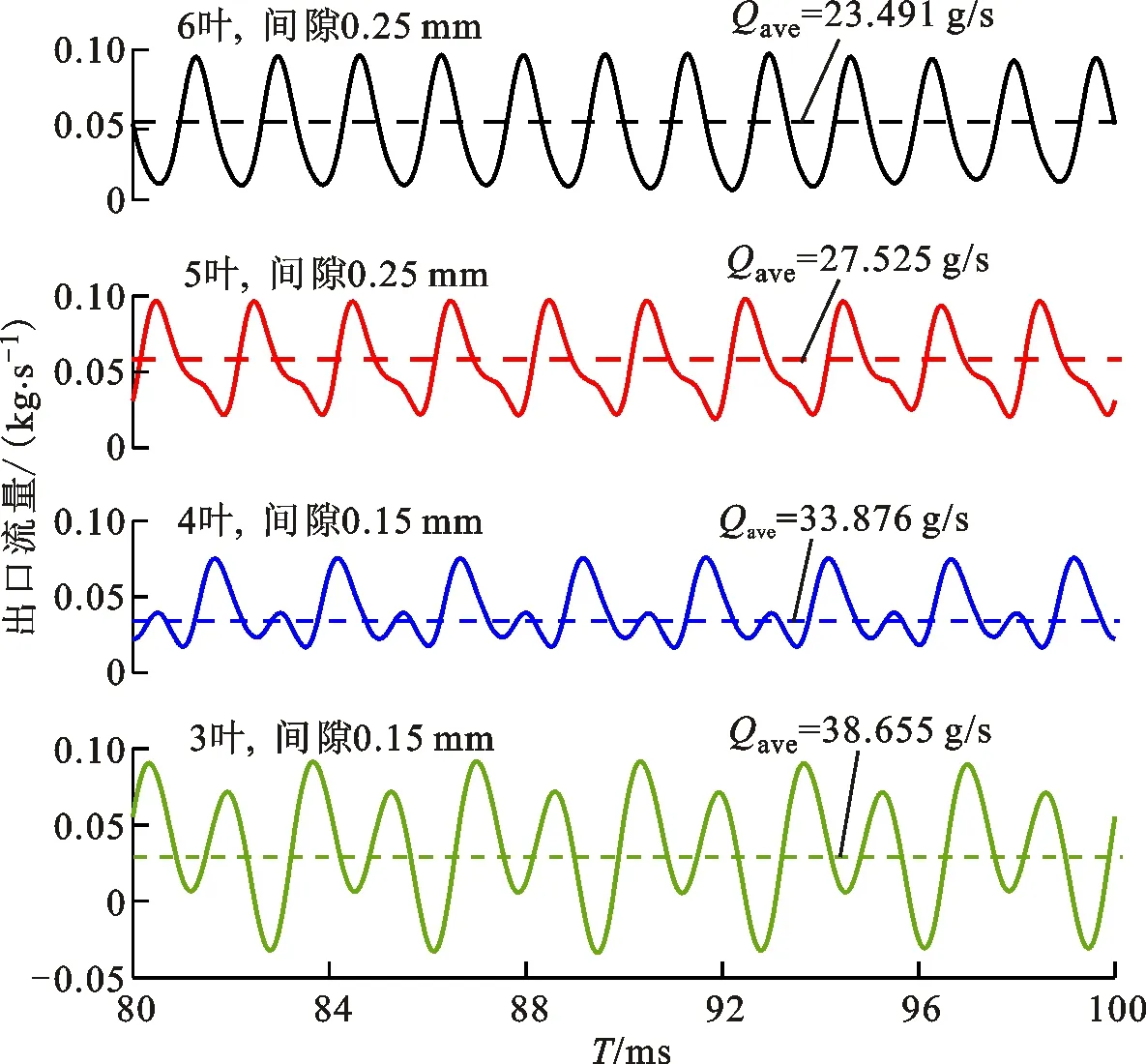

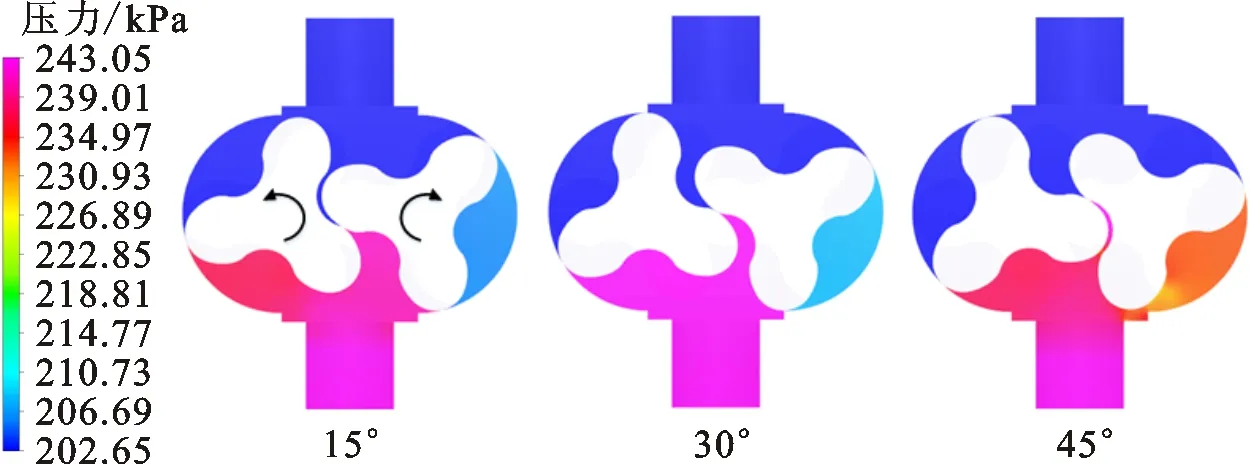

图12为不同叶数的气体循环泵转子腔内压力分布,结果表明,随着叶数的增加,转子腔内的逐级串联过渡腔室也逐渐增多,由于转子与转壁之间存在微小间隙,和出口处相连的高压腔气体在压力作用下通过转壁间隙泄漏到过渡腔室,但由于泄漏量一定,所以过渡腔室中的压力范围一定。通过对比图12a~12d可以看出,转子叶数增多,独立腔室的数量也随之增多,进而导致气体由高压侧经转壁间隙泄漏到低压侧时,高压侧与低压侧之间的压差和泄漏呈逐级递减的趋势,形成多个缓冲区,因此多叶转子能够有效抑制泵在运转过程中由于压差产生的冲击力,提高泵内部流场的稳定性,延长泵的使用寿命。

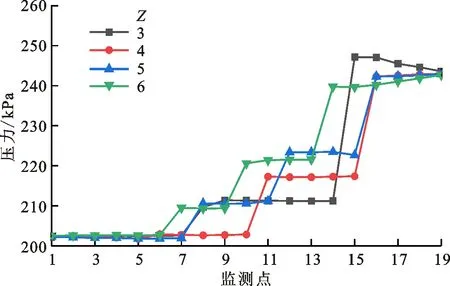

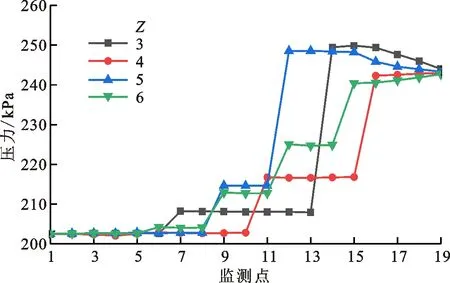

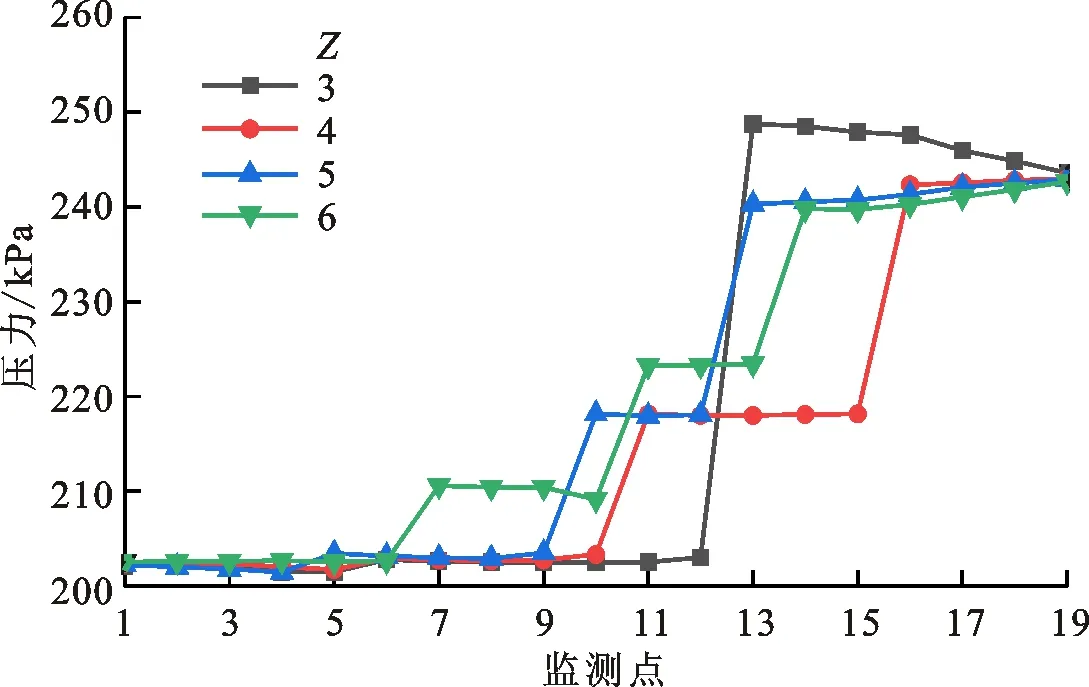

图13为沿模型外缘方向,自低压侧到高压侧依次设置19个压力监测点,由于不同叶数转子的外圆直径均为90 mm,因此不同叶数转子外缘上监测点的位置相同。

图13 压力监测点设置

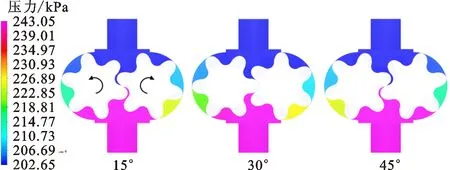

(a)t=0.085 s

(b)t=0.09 s

(c)t=0.095 s

图14为不同叶数在一个周期内4个时刻的腔内压力梯度变化规律,结果表明,在同一时刻,不同叶数的转子腔内压力均呈阶梯性变化,随着转子叶数增多,转子腔内部增压效果更快,压力变化更为平缓。图14a、14b中3叶转子腔内共出现两次增压,且第二次增压更为急剧,因此会造成较大的压力脉动。图14c、14d中3叶转子只出现一次增压,这是因为转子转动的角度不同,只形成一个独立腔室;当叶数增加到6时,转子腔内共出现4次较为明显的增压,且每次增压的幅度较小,相邻两个独立腔室之间压差减小,因此6叶转子的压力脉动最小。由此说明,随转子叶数的增多,转子腔内增压过程更为稳定,即能量转换的稳定性更好。

(d)t=0.1 s图14 不同叶数转子腔内压力梯度变化规律

4.2.2 叶数对转子径向激励力的影响 由于泵腔内两转子呈对称分布,且进行同步反向转动,因此两转子所受的径向激励力大小相等,方向相反,本文取左转子为研究对象进行分析。

图15 叶数对左转子径向激励力的影响

图15为不同叶数的左转子所受径向激励力矢量的分布规律,可以看出,随着转子叶数的逐渐增大,左转子所受径向激励力逐渐减小,分布逐渐集中,且径向激励力在y轴的分量均为正方向,在x轴的分量大部分为负方向。3叶转子各点的散乱程度明显大于其他叶数,且部分点出现在x轴正方向,即Fx的方向发生改变。当叶数增大到6时,各点的散乱程度降为最小,因此多叶转子能明显减小转子所受径向激励力的大小,保证泵运行更加平稳。另外,图15中有少量径向激励力矢量离散点,这是由于转子型线圆弧段与渐开线段并非完全光滑过渡,产生了径向激励力突变。

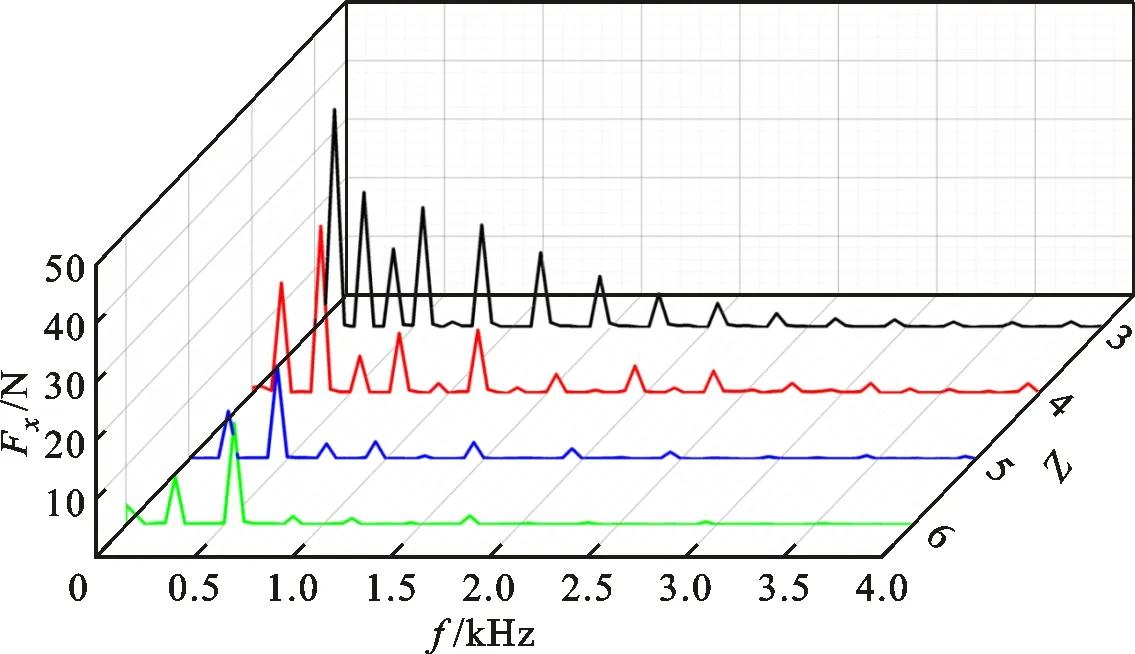

图16a所示为不同叶数的凸轮式气体循环泵在一个周期内转子径向激励力x轴分量Fx的变化规律,结果表明,不同叶数转子的Fx均呈周期性变化,随着叶数的增加,转子腔内气体对Fx的脉动幅值呈逐渐减小的趋势。在一个周期内,波峰与波谷的数量与转子叶数相等,说明其主要受到转子与腔内气体相互作用的影响。与图15所示一致,3叶转子所受的力一部分为正值,而其他叶数的转子所受的力均为负值。这是由于3叶转子过渡腔室较少,过渡腔与出口处高压腔之间的压差较大,气体出现回流现象,导致气体对转子出现相反的作用力。3叶转子Fx的最大波峰值为76.07 N;6叶转子Fx的最小波峰值为10.37 N,方向指向y轴负方向,比3叶转子Fx的最大值减小86.37%。同时,随着转子叶数增多,Fx的二次脉动幅值也逐渐下降,脉动幅度逐渐平稳。

(a)Fx的脉动幅值

(b)Fx的脉动频域图图16 多叶转子径向激励力x轴分量Fx的脉动特性

图16b所示为不同叶数的凸轮式气体循环泵在一个周期内转子径向激励力x轴分量Fx的脉动频域图,结果表明,随着叶数的增多,径向激励力脉动主频出现的位置逐渐后移,主频最大振幅出现在Z=3时,且随着转子叶数的增多主频最大振幅不断减小。小叶数会出现相对明显的高频脉动,这是由于转子叶数较少,腔内有效容积增大,更容易出现流动分离和二次流动现象。由此可见,转子叶数增多能有效抑制Fx的脉动强度。

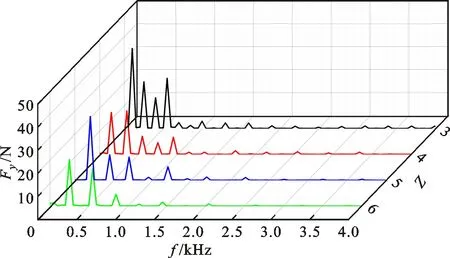

图17a所示为不同叶数的凸轮式气体循环泵在一个周期内转子径向激励力y轴分量Fy的变化规律,结果表明,不同叶数转子的Fy均呈周期性变化,在一个周期内,波峰与波谷的数量与转子叶数相等。3叶转子Fy的最大波峰值为212.11 N;6叶转子Fy的最小波峰值为191.55 N,比3叶转子Fy的最大值减小9.69%。除5叶转子外,随着转子叶数的增加,转子腔内高压侧气体对Fy的脉动幅值呈逐渐减小的趋势,而5叶转子Fy的最大波峰值为207.41 N,仅次于3叶转子,但各个叶数转子Fy的峰值差较小,3叶、6叶相差最大为9.69%,3叶、5叶相差最小为2.27%。当Z=3~6时,Z对Fy影响较小。

(a)Fy的脉动幅值

图17b所示为不同叶数的凸轮式气体循环泵在一个周期内转子径向激励力y轴分量Fy的脉动频域图,可以看出,Fy的脉动主频出现在250 Hz附近,且主频最大振幅出现在Z=3时,随着转子叶数增多,主频最大振幅逐渐减小,但脉动强度的变化较小,与图16b相比,转子叶数对Fy脉动强度的抑制不显著。

(b)Fy的脉动频域图图17 多叶转子径向激励力y轴分量Fy的脉动特性

5 结 论

采用数值模拟方法,分析了转子不同间隙、不同叶数条件下凸轮式气体循环泵的气动性能和径向激励力的变化规律,得出以下结论。

(1)随着转子间隙由0.1 mm逐渐增大到0.3 mm,不同叶数的泵出口平均流量和容积效率均逐渐下降,且随着转子叶数增多,下降幅度逐渐减小,同时转子腔独立腔室增多,相邻两腔室之间的压差减小,当间隙增大时,多叶转子相比3叶转子的泄漏幅度降低;随着转子间隙增大,不同叶数转子的流量脉动系数均呈先减小后增大的趋势,同时5叶转子的流量脉动系数最小,说明介质为空气时,5叶转子能较好地抑制流量脉动强度。

(2)转子叶数增多会降低泵出口平均流量和出口总压,但能够有效削弱泵出口流量脉动强度和压力脉动强度。随着转子叶数增多,逐级串联过渡腔室增多,压差逐级递减,形成多个缓冲区,降低了泵出口流量脉动强度和压力脉动强度;同时,叶数增多,转子腔内部增压效果更平稳,即能量转换的稳定性更好。因此,在保证泵的流量指标和压力指标的前提下,应适当增多转子叶数来抑制流量脉动和压力脉动,保证泵的稳定运行。

(3)随着转子叶数增多,转子径向激励力矢量逐渐减小,分布逐渐集中,同时Fx的大小和脉动强度均显著降低,而转子叶数对Fy的影响不显著,各个叶数所受Fy的峰值差较小。