基于有限单元法铰接式车辆后车架优化分析

2021-03-05李秀芬王景妍高德峰

李秀芬,王景妍,王 康,高德峰

(黄河科技学院,河南 郑州 450006)

1 引言

铰接式车辆具有较好的转向特性,被广泛应用于地下巷道或狭窄空间矿山开采中。其运行具有固定的路径和装载特性,由于铰接点的存在,车体受力比刚性连接车辆复杂,同时此类车辆在装载过程中会出现前后轮单独离开地面的状态,因此在设计过程中,需要对受力进行分析,根据分析结果对结构进行优化[1]。后车体包裹有发动机及其他设备,所受载荷更为复杂,因此,对其进行分析,具有重要的应用价值。

国内外学者对铰接式车辆的设计进行了一定研究:文献[2]采用自由度耦合技术对某铰接车的铰接点传力进行分析,获取不同工况下的传力特点;文献[3]采用复数矢量法对某铰接式车辆进行运动分析,获取不同结构质心位置的加速度变化;文献[4]运用SAP5程序对某铰接车辆的车体结构进行模态分析;文献[5]采用有限元结构分析和试验数据相结合的方法,对某装置结构布局进行优化设计。

针对某铰接式车辆的后车体进行结构优化设计,根据车体的整体受力情况,分析后车体和后车架的受力,在此基础上,基于有限单元法搭建后车体的强度分析模型;选取水平插入工况、后轮离地工况和前轮离地等三种典型工况,进行强度分析,获取各种工况下的应力极值点,对极值点进行优化设计;基于应变花法,对优化后的实车结构进行测试分析,选取应力最大值的位置进行分析,并与仿真结果进行对比,以此检验分析的可靠性。

2 后车架受力分析

2.1 整车受力

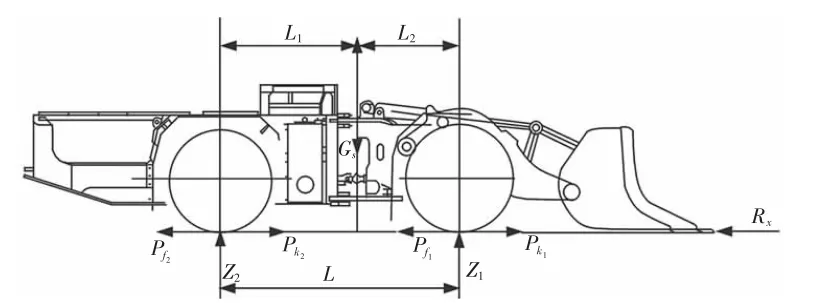

铰接式车辆在水平插入工况,铲斗对称水平受力,工作装置液压缸闭锁[6]。其受力图,如图1 所示。

图1 整车插入工况Fig.1 Complete Vehicle Insertion Conditions

对后轮接地处取矩,则ΣM=0 得:

式中:L2—质心到前轮中心的距离。

在这种工况中,由发动机传到驱动轮上的切线牵引力必定大于铲斗插入料堆的阻力和滚动阻力之和[7],因此,牵引力按轮胎和地面的附着情况确定。

把式(4)式代入到式(3)中,得到铲斗插入料堆的阻力计算公式为:

式中:φ—附着系数。

2.2 后车体受力

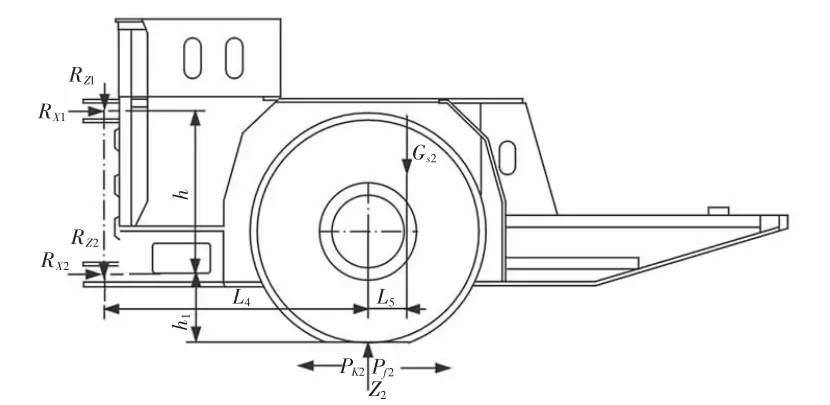

中央铰接处受力,如图2 所示。

图2 后车体整体受力图Fig.2 The Overall Force Diagram of the Rear Body

由力矩平衡原理建立力学平衡方程:

由ΣX=0 得;

由ΣZ=0 得;

对下铰接点取距,由ΣM=0 得:

由上式得:

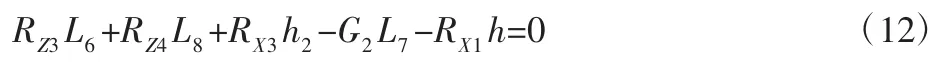

2.3 后车架受力

后车架受力,如图3 所示。

图3 后车架受力分析简图Fig.3 Schematic Diagram of the Force Analysis of the Rear Frame

由ΣX=0 得;

由ΣZ=0 得;

对下铰接点取距,由ΣM=0 得:

3 基于有限单元法后车架强度分析

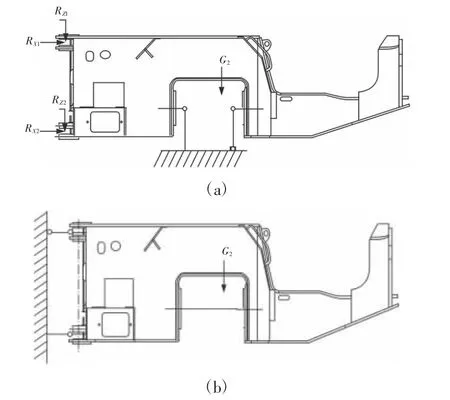

3.1 后车体边界条件处理

图4 后车体约束示意图Fig.4 Rear Car Body Constraint Diagram

后车体在插入工况和前轮离地工况下所受到的力和约束的示意图,如图4(a)所示。由实际工作的情况可知,在前进和铲装过程中,摆动架只有前侧的受到轴向力的作用[8-9]。在对后车体添加约束时,对后车体与摆动架连接处约束做如下处理:摆动架与后车体连接的前侧为固定铰支;后侧为移动铰支。车体在后轮离地工况下所受到的力和约束的示意图,如图4(b)所示。

3.2 后车架强度分析

选取水平插入工况、后轮离地工况和前轮离地三种典型工况,对后车架进行强度分析[10]。

3.2.1 水平插入工况

此工况分析结果,如图5 所示。

图5 后车架在水平插入工况下强度分析Fig.5 Strength Analysis of the Rear Frame Under Horizontal Insertion

由图可知,较大应力主要集中在后车架的前半部分,应力较大的部件主要有下钢带、与前车架相连的轴承板、左右侧板、盖板和与摆动架相连的前轴承板。放大图中N 处和O 处。N 处是下岗带和轴承板的前端部分。较大的应力在这里分布较密集而均匀,一般都在10MPa 左右,其中在有侧板与轴承板的焊接处应力突然增大,最大应力为45.2MPa,说明此处有应力集中问题。O 处放大图的上边是右侧板与上钢带的焊接位置,此处有较大的应力,但最大应力为21.2MPa。在右侧板与盖板和与摆动架连接的轴承板的焊接处有较大的应力,最大应力就发生在盖板、左侧板和轴承板的焊接处。在后车架的焊接过程中,应对此处予以重视。后车架在此工况中的最大应力为77.6MPa,第三个和第四个节点是在右侧板与轴承板的焊接处。

3.2.2 前轮离地工况

该工况分析结果,如图6 所示。由图可知,较大的应力主要分布在整个车架的前端,在下钢带前端,轴承板前端、隔板以及与摆动架连接的轴承板处。如图可知,轴承板与上隔板的焊接处有较大的应力,应力变化平稳,从两边向中间逐渐增大,最大应力为25.8MPa。在左侧板与轴承板的焊接处有最大应力,此处容易出现应力集中。在下钢带的铰接孔周围也有较大的应力分布。在与摆动架相连的前轴承板图中,较大的应力主要分布在铰接孔的上端,最大应力为41.6MPa。后车架在此工况中,应力最大值为118.9MPa。因此,这两个位置在车架制造的各个环节给予重视[11]。

图6 后车架在前轮离地工况下强度分析Fig.6 Strength Analysis of the Rear Frame

3.2.3 后轮离地工况

该工况分析结果,如图7 所示。

图7 后车架在后轮离地工况强度分析Fig.7 Strength Analysis of the Rear Frame in the Rear Wheel off the Ground

由图可知,在此工况下,较大应力主要分布在侧板上和下隔板上。在R 处的放大图中,侧板与上钢带的焊接处有较大应力,应力从车架的前后两端向中间逐渐增大,且过度比较平缓。侧板与下盖板的焊接处1 有最大应力,在此处周围应力过度平缓,但在最大应力处,应力急剧变化,在实际生产中可能存在应力集中现象。在S 处的放大图中,在轴承板上部的隔板中部有较大应力,应力从两端向中部逐渐增大,最大值为36.2MPa。在轴承板上的中间轴孔以及下钢带上的轴孔周围有较大的应力,这些部分最大的应力值如图中的S 处放大图所示。在此工况下,后车架上的最大应力为64.0MPa。

综合以上分析,在三种典型工况中,后车架在前轮离地工况下的应力最大。最大应力值为1029MPa,后车架的焊接材料主要是Q345A,其屈服极限为35MPa。在三种工况下,后车架的左右侧板和盖板以及轴承板的焊接处,即图7(c)中的1 处始终有较高的应力,而且在后轮离地工况和水平插入工况中出现了这个车架的应力最大值。在前轮离地工况中,应力的最大值出现在左侧板端部与轴承板的焊接处,此处在实际中可能有应力集中现象。与摆动架相连的前轴承板、下钢带、隔板以及轴承板前端在三种工况中都有较高的应力带。为此,在焊接和检验环节应对这些地方予以重视。整个后车架的后半部分在三种工况下应力均很小。

3.3 后车架结构优化

根据后车架强度分析结果,后车体整体满足材料的使用要求,但部分区域出现了应力集中,因此对设计方案进行适当调整,具体方法为,在尖角位置处采用较大的圆弧过渡,以避免应力集中;将原来的铸件和焊接件的组合体改为全焊接件;提高焊缝的厚度和焊接的质量[12];根据整车的设计要求,将原来6°的内倾角改为3.5°。

4 实车测试

采用应变片式应力测试系统对实车进行测试,主要实验设备及实验用车,如图8 所示。

图8 实验设备及用车Fig.8 Experimental Equipment and Vehicles

在测试过程中应用应变花,其电阻值为120Ω,其是由三个电阻应变片构成的,测定0°、45°、90°三个选定方向上的线应变[13]。根据分析结果,在后车体的上铰接板的上侧板、与摆动架相连的前轴承板等处布置应变片。布置点,如图9 所示。

图9 应变花贴片位置Fig.9 Strain Flower Patch Position

测试过程中,三个方向的应变为:ε0、ε45、ε90,则可得主应变ε1、ε2为:

由主应变,可以获得被测单元的主应力:

式中:E—被测单元的弹性模量;μ—被测物体泊松比。则材料的等效应力为:

车辆从空载运行开始,进行测试,整个过程包括水平插入工况、产装工况、前轮离地工况、后轮离地工况等,测试点应力随时间变化曲线,如图10 所示。

图10 测点应力变化曲线Fig.10 Measuring Point Stress Curve

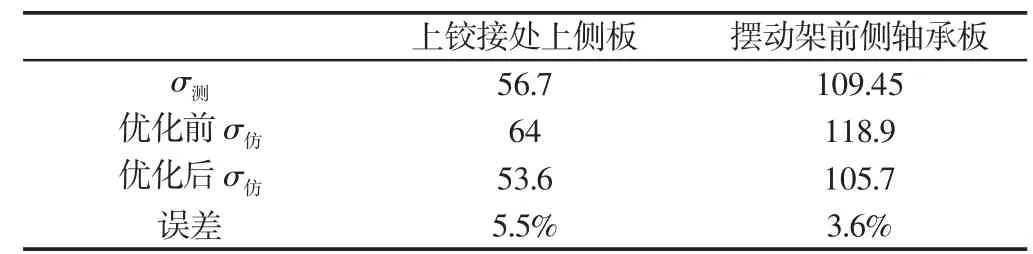

由图可知,在整个测试过程中,两个测点的应力波动变化,最大值分别为56.7MPa、109.45MPa 分别与仿真值进行比较,如表1 所示。由分析结果可知,结构优化后,应力最大值均有一定程度的降低,而优化后实测值的最大值与仿真值之间的误差在6%以内,都小于优化前的数值,表明优化方案是可行的,降低了极值点的应力值,同时也表明仿真分析是可靠的。

表1 测量点的最大值对比Tab.1 Measurement Point Extreme Table

5 结论

(1)在不同的运行工况下,后车体各部分的强度均可以满足要求,但局部位置存在应力集中的现象,其中应力值较大的部位主要集中在后车体的上、下铰接板处及轴承安装处;

(2)摆动架前侧摆动轴承板和上铰接处上侧板的应力值较大,采取一定的措施进行结构优化设计,保证安全系数达到使用要求;

(3)采用应变花对优化后实车的应力值进行测试,测点的最大值分别为56.7MPa、109.45MPa,与仿真值之间的误差小于6%,同时均小于优化前的数值,表明优化方案是可行的,优化设计结果是可靠的。