成组技术在铁路棚车冲压加工中的应用

2014-07-08宋硕张幼民

宋硕,张幼民

(齐齐哈尔轨道交通装备有限责任公司,黑龙江 齐齐哈尔 161002)

1 铁路棚车侧板结构尺寸及要求

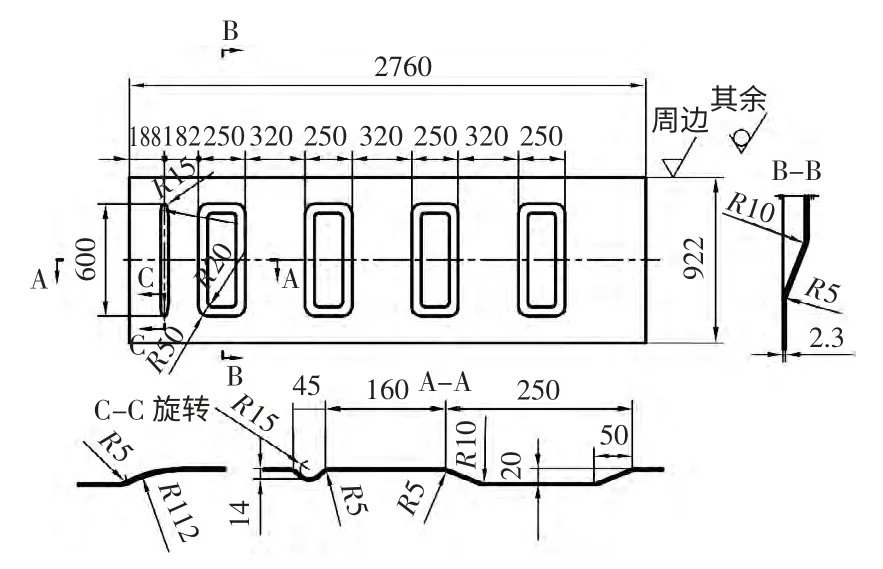

铁路棚车由大量的板材冲压零件组成,侧板是棚车表面重要的覆盖件,其用量非常多。例如P70 型棚车侧板1 计20 件,侧板2 及侧板3 各8 件。侧板材质均为铁路货车常用的热轧耐候钢板09CuPCrNI-A,板厚为2.3 mm,在其中部有长方形面包加强筋和细长条筋,侧板对压型精度并没有特殊要求,只要符合铁路货车冲压件通用技术条件即可,但由于侧板需要与周边零件组焊在一起,因此零件凸缘部分的翘曲不能过大。从结构工艺性角度看侧板属于宽凸缘浅拉深件,为了减少侧板压型时的回弹现象和凸缘部位翘曲,压型过程中需要有足够大的压边力,采用大吨位液压机让零件充分压靠达到整形的效果。侧板1、侧板2、侧板3 的工作图如图1、图2、图3 所示。

图1 侧板1 工作图

2 成组技术原理简介

成组技术从提出到如今已经历了近50 年的发展和应用,作为一门综合性的生产科学技术,它是计算机辅助设计、计算机辅助工艺过程设计、计算机辅助制造和柔性制造系统的技术基础。

成组技术揭示和利用了客观事物的相似性,按照一定的规则分类成组,对同组事物采用同样方法进行处理,从而提高了效益。现在一些国家把成组技术与计算机技术、自动化技术结合起来发展成为“柔性制造系统”,以获得最大的经济效益。

成组技术的核心内容是成组工艺,它是把结构、材料、工艺相近的零件组成一个零件族,按零件族制定工艺进行加工,从而扩大了生产批量、减少了品种、便于采用高效、节能的方法,提高了劳动生产率。

成组工艺实施的步骤为:1)零件按一定规则分类成组;2)制订零件的成组加工工艺;3)设计成组配套工艺装备;4)建立成组加工生产线。

3 棚车侧板原有工艺分析

图2 侧板2 工作图

图3 侧板3 工作图

棚车侧板的原有冲压工艺过程是:1)板材经过抛丸涂漆预处理工序后,用剪板机剪切成3 种尺寸的侧板毛坯并校平;2)3 种侧板各有专用的压型模具,侧板1、侧板3 在40 000 kN 水压机上压型;而侧板(2)在3 500 kN 油压机上压型;3)3 种侧板各有专用的切边模具,侧板1、侧板3 在20 000 kN 冲床上切边,侧板2 在8 000 kN 冲床上切边,至此完成所有冲压工序。

由于P70 型棚车是全国铁路系统普遍使用的通用车型,每年生产量很大,侧板的生产效率制约着整个车型的生产能力,在生产繁忙时侧板往往成为瓶颈环节。按原有工艺组织生产需要占用4 台大型冲压设备,而这几台设备都是满负荷运行的关键设备,此外工序间折返也需要较多生产人员,因此缩短其工艺路线,减少工序间运输及对重要机床的占用,提高生产效率,成为生产中急需解决的难题。

4 棚车侧板成组工艺方案的确定

对3 种侧板认真观察就会发现,零件之间有许多共同点,不仅材质、板厚相同,零件宽度一样,而且工件上面压制成形的方块面包筋、长条筋也完全相同。可以说侧板2、侧板3 只是侧板1 结构中的一个组成部分。将侧板2、侧板3 拼合在一起,除去2 个面包筋,再加工一部分余料就能成为侧板1。利用侧板1 的压型、切边模具就可以将侧板2、侧板3 半成品生产出来,然后再增设1 套冲断模具将其分割开来。多出的余料正好可以作为棚车外窗板的毛坯料,原材料也得到了充分利用。

侧板成组技术生产新工艺为:

1)板材经过抛丸涂漆预处理工序后,用剪板机剪切成侧板通用(侧板1)毛坯并校平。

2)侧板通用毛坯使用侧板1 压型模具,压型设备为40 000 kN 水压机。侧板1 正常压型;准备生产侧板2、侧板3 的侧板毛坯在压型前,压型模具需进行调整,卸掉中间2 个面包筋压型凸模,压制出缺少中间2 个筋包的半成品。

3)2 种侧板半成品均使用侧板1 切边模具,在20 000 kN冲床上切边,侧板1 切去4 边后加工为成品件,而侧板2、侧板3 半成品在切边完成后送入下道工序。

4)侧板2、侧板3 半成品在8 000 kN 冲床上用专用冲断模具冲为3 段,侧板2、侧板3 及中间方块料各1 件,至此侧板2、侧板3 加工为成品件。侧板2、侧板3 冲断前半成品示意图见图4。

图4 侧板2、侧板3 半成品图

5 成组工艺的技术经济效果

在原有工艺中,侧板2 由于外形尺寸小,只能在3 500 kN 油压机上压型,受设备能力限制,工件时常出现成形不饱满、凸缘部分翘曲严重等问题,成组加工后采用40 000 kN 水压机压型,由于设备吨位强大使工件压靠时得到整形,工件成形精度高、质量好。

在降低材料消耗方面,由于冲断后得到的方块料正好是外窗板的毛坯,也就是说成组工艺并未产生余料。而执行原工艺时需要3 种毛坯料,每种毛坯料都有工艺余量。采用新的成组工艺方案只需投1 种毛坯料,减少了4个边的余量,以每张板单边工艺余量10 mm 计算,每张板可节省用料0.66 kg,以年产5 000 辆棚车计算,可节省板料26400 kg。此外,采用新方案还能减少人工费,减少物料运输、水电气的消耗等。

实践证明,成组技术在铁路棚车冲压加工中得到了非常成功的运用,经过大批量生产的考验,成组工艺方法效率高、占用设备少,节约成本并且产品质量稳定可靠。该项技术创新作为铁路货车冲压工艺设计中的范例,对行业今后的发展具有重要的参考价值和借鉴作用。