钝尾缘翼型对5MW 风力机性能影响的研究

2021-03-05刘爱瑜

杨 瑞,刘爱瑜

(1.兰州理工大学能源与动力工程学院,甘肃 兰州 730050;2.兰州理工大学甘肃省风力机工程技术研究中心,甘肃 兰州 730050)

1 引言

随着全球对环境污染问题的重视,清洁能源作为传统能源的替代越来越受到各国政府的欢迎与支持。风轮作为风力机捕获风能的主要装置,其性能的优劣将会直接影响机组的整体成本。叶片翼型的改善对机组整体的性能有着至关重要的作用,通过对翼型的不断研发与改进来提升风力机机组整体的性能,一直都是风力机领域研究的热点与重点问题[1]。

随着风电机组的巨型化发展,叶片气动与结构之间的矛盾日渐显著,然而传统翼型在一定程度上已无法满足现代风力机设计的需求。2002 年文献[2]提出了钝尾缘叶片技术,为该问题的解决提供了一种有效可行方法[2]。文献[3]研究得到尾缘增厚能够使最大升力系数提高。文献[4]得到钝尾缘翼型应用在靠近叶片尖部位置时会使机组输出功率严重降低,而应用在叶片根部位置时则对机组输出功率不会产生较大影响。文献[5]发现随尾缘厚度增加阻力系数也会增大。文献[6]研究得到,认为合理的修型可以在考虑结构与工艺的同时确保其气动性能。文献[7]发现并不是所有翼型都遵从上述规律;通过对S814 与S827 进行改型分析,得到尾缘厚度在1.5%弦长时改型性能最佳。综上所述,国内外学者主要集中于翼型改进方式和计算其气动性能的研究,对于钝尾缘应用于风力机时对风轮整体性能影响的研究较少;然而不同的翼型进行钝尾缘改型其性能变化规律是不同的,因而需要根据具体风力机进行改型计算。研究将对NREL 5 MW 风力机叶片原始翼型进行修型,研究改型后风力机性能的优劣及变化。

2 研究对象与内容

研究以NREL5MW 风力机为研究对象,该风力机由包括圆柱段在内的7 种翼型构成,额定功率P=5 MW,额定风速Vr=11.4 m/s,额定转速n=12.1r/min,风轮半径R=63 m。对该风力机沿叶片展向15%R-40%R 位置处的翼型(DU40_A17、DU35_A17、DU30_A17)进行改型。对原始翼型与改型翼型下进行二维数值计算,分析两类翼型的气动性能从而获得二维最佳改型方案,用该翼型替换原始风力机翼型得到改型风力机,分析三维条件下二者对风力机性能的影响。

3 翼型修型方法

通常所用的钝尾缘修型主要有以下四种:尾缘截断、对称加厚、非对称加厚以及翼面刚性旋转法[8]。研究拟采用Standish[2]所提出的对称加厚法对风力机原始翼型进行改型。假设翼型初始坐标(x、y),改型坐标(x′、y′),翼型尾缘所增加的厚度为p,则修型前后翼型坐标有如下所示关系式:

式中:xt—翼型最大相对位置处的横坐标值;n—尾缘增厚因子,根据文献[9],取n=2。

改型前后的翼型,如图1 所示。其中DU30_A17_p 表示在原始翼型DU30_A17 基础上从最大厚度位置后尾缘对称加厚弦长的p%。文献[10]研究表明尾缘所增加的厚度需要控制在约5%C(C为翼型弦长)以内,用以防止硬失速的出现,因此研究中所用采用的翼型其尾缘只加厚至5%C。

图1 不同尾缘厚度翼型Fig.1 Different Tail Edge Thickness Airfoil

4 二维翼型数值模拟

4.1 流动控制方程

空气绕翼型流动属于不可压缩流动[11],其控制方程为连续性方程和二维不可压Navier-Stokes 方程:

N-S 方程是微分形式的动量守恒方程,是Fluent 求解的基本方程之一。

4.2 网格及求解条件

为了减小边界对翼型流动产生的影响,因此在二维条件条件下进行计算时,流场的大小应不小于弦长的20 倍[12]。研究模型流场总长为50C,其中进口距离翼型前缘20C,出口距离翼型前缘30C。为了确保准确获取翼型边界层内的流场流动信息,表面网格必须满足y+<1,流场区域的部分网格,如图2 所示。在Fluent中进行数值模拟,其中,Re=2×106,进口为velocity-Inlet,出口为pressure-out,翼型为Stationary wall,选择两方程k-ω SST 剪切输运湍流模型[13];Pressure-Velocity Coupling 采用SIMPLEC 算法,其中Pressure 采用PRESTO!,其他各方程离散格式均采用Second Order Upwind;各方程残差为10-5。

图2 数据模拟网格(局部)Fig.2 Data Simulation Grid(Local)

4.3 计算方法可靠性验证

为了说明研究使用模型与方法的可靠性,采用4.2 中所述方案对S809 进行模拟,其结果与风洞实验数据[14]相比较,具体数据,如表1 所示。

表1 S809 翼型升、阻力系数Tab.1 Comparison of Lift and Drag Coefficient of S809 Airfoil

由表1 可知,翼型CL计算值与实验值较为吻合,而CD计算值与实验值偏差较大,但二者最大差值小于10%,因此采用的计算模型可靠。

4.4 修型前后翼型气动性能分析

由于篇幅有限,下文仅选取DU30_A17 与其改型翼型进行分析,其它翼型规律与DU30_A17 翼型相似。

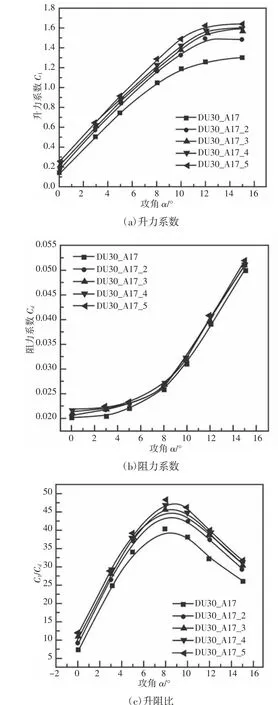

DU30_A17 翼型及其DU30_A17_p 的升阻力系数以及升阻比(CL/CD)变化曲线,如图3 所示。由a 可以看出DU30_A17_p的CL,在小于攻角α<2°时大小基本相同,然而当α>2°后随着p的增大DU30_A17_p 的CL 值与DU30_A17 的差值逐渐扩大,DU30_A17_p 翼型的CL 曲线的斜率均大于原翼型;同时可以看出随着p 的增加,DU30_A17_p 翼型的CL max 变大。这是由于尾部翼型厚度的增大,扩大了后缘角,使得吸力面尾部位置气流逆压梯度减小,从而在加厚翼型尾部出现一个压力较低的区域,翼型吸力面压力能够在翼型尾部及其以外的区域得到恢复;此外由于尾缘位置处的压力出现突然下降,翼型表面接近尾部的驻点向前移动,这将改善翼型扰流使翼型CL 升高。

图3 不同尾缘厚度翼型的气动参数Fig.3 Aerodynamic Parameters of Different Trailing Edge Thickness

由图3(b)可知,翼型DU30_A17 与DU30_A17_p 的CL 值均比较接近,但DU30_A17_p 翼型的CL 值略大。这是由于在DU30_A17_p 后面扩大了低压区大小引起的,在尾缘位置压力的突降是造成CL 升高的主要因素。由图3(c)可看出,当α<8°时,CL/CD 随α 增加而增大;当α>8°时,CL/CD 随α 增加而降低。这是因为当α<8°时,翼型表面流动所处状态为附着流,流动尚未产生分离,当α<8°时,翼型周围流动开始分离,出现失速现象,致使CD 急剧上升,从而导致CL/CD 降低。

4.5 翼型改型前后的流场特性

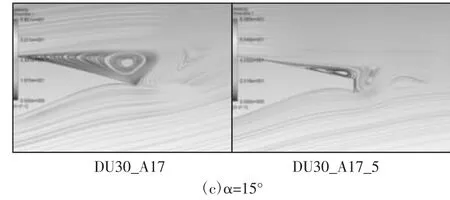

翼型表面周围流体的流动特性是决定其性能的主要原因。两类翼型表面流线图,如图4 所示。分析图4 可以得到两类翼型流动规律及其差别。

由图4(a)可知,当α=3°时,DU30_A17 表面流体流动所处状态属于附着流,此时翼型表面流动尚未出现分离;而DU30_A17_5尾缘之外有一对反向旋转的涡,该涡的出现使钝尾缘翼型靠近吸力面尾缘处的流体发生下洗作用,因此使DU30_A17_p 翼型的CL 持续升高,这与图3(a)的分析结果基本相同。由图4(b)可知,当α=12°时,DU30_A17 尾缘之外存在一对大小相差较大的反向涡,此时DU30_A17 表面流体的流动表现为分离流动;而DU30_A17_5 尾缘外的涡依然是相差不大的反向涡,但大小与DU30_A17 尾缘处的涡相差甚远,这是因为尾缘加厚可以对流体流动产生一定阻碍,减小了原翼型较大的正涡量区,从而改型后DU30_A17_5 翼型的涡旋降低,使尾部位置的涡向后移动,此时流动刚出现分离,因此可得到尾缘厚度的增大能够推迟表面流动分离从而增大CL,这与之前的分析结论是相同的。由图4(a)~图4(c)还可发现,DU30_A17 和DU30_A17_5 两翼型吸力面尾缘位置存在的涡均随α 的增大而出现交替脱落。

从图4 中可看出,随着α 不断增加,翼型吸力面尾部位置的漩涡逐渐变大并向翼型前缘持续扩张,但DU30_A17 的涡漩比DU30_A17_5 更加接近翼型前缘。由于DU30_A17_5 尾部外的涡漩使翼型尾缘位置表面气流所受的下洗作用持续不断进行,而且随α 增大DU30_A17_5 翼型周围的流动分离情况明显低于DU30_A17 翼型;或者说由于尾缘厚度的对称增加,使尾缘位置及其以外的区域存在相当大的压力恢复区,推迟了翼型表面流动分离,因而DU30_A17_5 的CL 总是大于DU30_A17。

图4 不同攻角下DU30_A17 与DU30_A17_5 翼型的流线图Fig.4 Streamline of DU30_A17 and DU30_A17_5 Airfoils for Different Angles of Attack

5 两种风力机性能分析

5.1 建模与模拟

用二维计算的到的最佳尾缘厚度DU40_A17_5、DU35_A17_5、DU30_A17_5 翼型替换原始风力机相对应翼型,在SolidWorks中对两类风力机建立计算模型,其中旋转域为1.2 D(D 为风轮直径),静止域为2 D,静止域上游为2 D,下游为6 D,流场具体模型,如图5 所示。数值模拟与二维相同均采用计算流体力学商业软件Fluent,其中风轮表面设定为固壁无滑移边界条件,其它设置均与二维模拟相同。

图5 三维计算流域Fig.5 3D Computing Watershed

5.2 风力机的性能分析

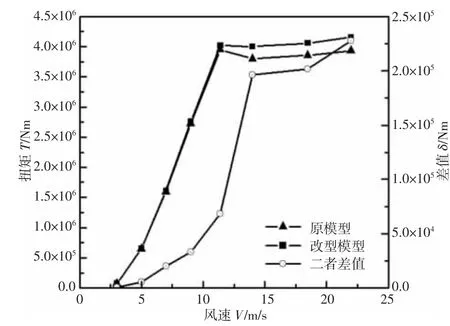

研究选择3m/s、5m/s、7m/s、9m/s、11.4m/s、14m/s、18m/s、22m/s 8 个工况两种模型进行数值模拟。原始风力机模型与改型风力机模型的输出扭矩T 与轴向力F 以及差值的变化趋势,如图6、图7所示。

由图6 可知,两种风力机的T 分布趋势大致相同,当风速V小于额定风速Vr时,两种风力机模型的输出扭矩均随V 的增大逐渐增大;当V<Vr时,输出扭矩基本保持不变,但改型后的风力机的输出扭矩大于原机输出扭矩,而且在刚发生变桨时原始风力机的输出扭矩出现了一定程度的降低。从图6 我们还可以发现,两风力机的输出扭矩差值随V 的增大逐渐增大,当V>Vr之后二者之间的差值会突出增大之后逐渐稳定。变桨前改型风力机相对于原始风力机输出扭矩的增长量最大为1.23%,最小为0.72%;变桨后输出扭矩相对增长量最大为5.80%,最小为5.16%。由图7可以得到,两种风力机模型的轴向力F 的分布趋势大致相同,当V <Vr时,两种风力机模型的F 均随V 的增大而增大;当V >Vr时,随V 的增大F 逐渐减小;变桨后即桨距角不为0°时,随V 的增大桨距角逐渐增大,F 逐渐减小;刚开始变桨时,F 会发生突然下降,而后变缓慢但总体保持下降趋势。从图7 中还可以看出,随着V 增大F 的差值逐渐扩大,当V=14 m/s 时,两者F 之间差值达到最大值,之后随着V 的增大F 之间差值逐渐减小。变桨前,改型风力机相对于原始风力机F 的增长量最大为2.55%,最小为2.23%;变桨后,轴向力相对增长量最大为5.69%,最小为3.10%。

图6 各风力机输出扭矩对比图Fig.6 Torque Comparison Chart of Each Wind Turbine

图7 两种模型的轴向力及差值Fig.7 Axial Forces and Differences Between the Two Models

5.3 表面压力分析

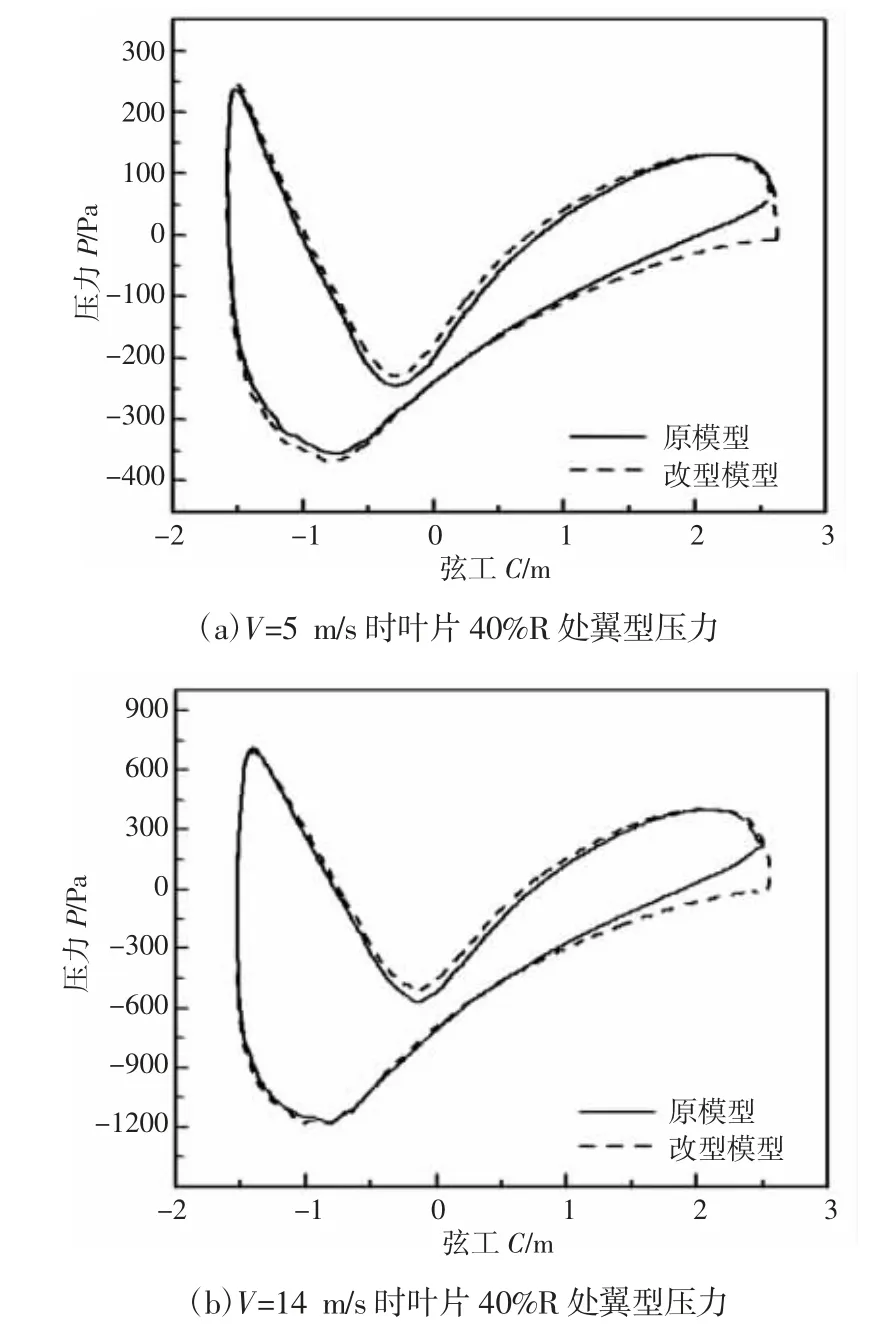

由上文改型可知,两种风力机模型的主要区别在于改型风力机沿叶片展向15%R-40%R 段采用了与原始翼型不同的对称加厚翼型,由于两种风力机翼型的尾缘厚度不同,造成了这两种翼型气动性能差别,这是造成两种风力机性能差别的主要原因。

两类风力机在V=5 m/s 与V=14 m/s 时相同位置(改型段40%R)翼型表面压力P 分布曲线,如图8 所示。从图中可以发现,相比于原始风力机翼型,修型之后的钝尾缘翼型吸力面接近尾缘位置处P 出现了降低,压力面中部位置周围P 出现不同程度升高,总体上扩大了两者之间的差值大小,即P 曲线所包裹的范围变大,所以修型翼型的CL大于原始翼型,因而改型风力机的气动性能高于原始风力机。由图8 还可以得到,尾缘对称加厚翼型靠近尾部位置处吸力面表面P 的斜率小于原始翼型。这表明尾缘厚度的增大有利于降低翼型表面气流逆压梯度,减弱了气流在该处由于压差产生的阻碍作用,在一定程度上缓解了表面边界层内因流体黏性引发的流动减速现象,延缓了表面流动分离的发生,从而增大了翼型的CL与CL/CD,提高了叶片的气动性能。从图中还可以发现,V 不同时两种风力机表面P 的分布趋势基本相同,但在高风速时两者之间的差值要大于低风速时两者之间的差值,说明随着V 的逐渐增大,改型风力机的优势逐渐扩大。

图8 不同风速表面压力分布Fig.8 Surface Pressure Distribution at Different Wind Speeds

6 结论

通过对5MW 风力机展向15%R-40%R 处的翼型进行对称钝尾缘修型,在二维条件下模拟并对比了风力机原始翼型与改型后翼型的性能,通过翼型替换在三维条件下进行了数值计算,得到如下结论:

(1)随着α 的增大DU30_A17 吸力面尾部位置出现了比较明显的分离流动,尾缘附近存在一对方向相反,尺寸相差很大的涡;而DU30_A17_5 翼型尾部形成了一对方向相反,大小相差不大的涡,而且流动分离受到了显著抑制,因此DU30_A17_p 翼型的性能要明显优于DU30_A17 翼型。

(2)相对于原翼型,经过尾缘对称加厚后,翼型的CL与CL/CD都有一定程度的增大,气动性能得到了相应改善,但同时CD也会增大。

(3)在相同工况下,改型风力机的输出扭矩要高于原始风力机,通过翼型改型替换风力机的性能得到了非常明显提升;且随着V 的增大,改型风力机的优势在逐渐扩大,尤其是在变桨以后。

(4)改型风力机的F 大于原始风力机,随着V 增大二者之间的差值呈现先升高后降低的趋势;当V=14 m/s 时,二者之间的差值达到最大。