45 钢激光熔覆Ni60 合金粉末工艺参数的多目标优化

2021-03-05嵇友迪龚红英徐培全

嵇友迪,龚红英,徐培全

(上海工程技术大学 材料工程学院,上海 201620)

激光熔覆作为一种发展较为成熟的激光表面强化技术,在工业现代化生产中发挥很大的作用.与传统加工工艺相比,具有优质、高效等特点.激光熔覆技术最早由美国AVCO 公司开始使用,并且利用激光熔覆技术成功修复了磨损工件.对于磨损失效的模具进行再制造,能够创造巨大的经济与社会效益,是实现资源节约和可持续发展的重要手段之一.激光熔覆的工艺参数与熔覆层的质量有密切关系,所以选取合适的激光熔覆工艺参数是获得高质量熔覆层的关键[1].

研究人员通常基于试验设计,结合统计学方法对激光熔覆工艺参数进行优化.赵凯等[2]以反映熔覆层形貌和质量的特征参数设计中心复合试验,对比分析响应面法的回归模型与神经网络对单道熔覆的预测效果,采用多目标优化算法NSGA-Ⅱ对试验工艺参数激光功率、送粉速度、扫描速度优化求解,最终表面硬度增加17.11%,基体热影响区深度减小13.9%,熔覆效率增大6.1%.许向川等[3]以激光功率、送粉量、扫描速度作为优化变量,熔覆层高度和宽度作为响应指标,基于响应面分析设计中心复合试验,对试验结果进行方差分析建立工艺参数与响应指标之间的函数关系,得到回归预测模型和最优工艺参数为激光功率3.94 kW、送粉量60 g/min、扫描速度4 mm/s.

有学者基于试验数据建立预测模型,利用优化算法对激光熔覆工艺参数进行优化.袁修绕[4]基于激光熔覆工艺参数试验数据,使用方差分析法分析工艺参数对熔覆层性能影响显著程度,并且分别运用BP 神经网络模型、GRNN 神经网络模型等对工艺参数和熔覆层性能参数之间的函数关系进行回归分析,发现GRNN 模型的综合误差最小,最终建立显微硬度、稀释率、热影响区深度3 个目标函数,采用统一目标法对多目标函数进行优化.优化结果结果显示:显微硬度提升27.4%、稀释率下降82.4%、热影响区深度下降3.78%.

本研究基于层次分析法(Analytic Hierarchy Process,AHP)、结合正交试验,以激光功率、扫描速度、搭接率为自变量,熔覆层表面的显微硬度和磨损量为目标,实现工艺参数优化,为激光熔覆技术的生产应用提供理论支持.

1 层次分析法确定权重

在处理多目标优化问题中,基于工程实践以及经济成本的综合考虑,无法保证每一个工艺参数都是最优参数,而且考虑到工件的服役要求,对各工艺参数的侧重也有所不同.单个工艺目标的重要性一般采用权重来表示,综合工艺目标的重要性一般采取权重求和的形式确定[5].

AHP 是一种解决较为复杂、优化多目标的数学分析方法,可以将定性问题与定量问题相结合,使复杂的系统分解,将研究过程中的思维过程数学化、系统化,把多目标多准则又难以全部量化处理的决策问题转化为多层次单目标问题[6].

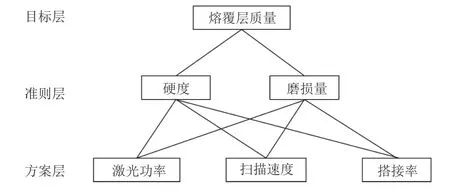

首先建立层次结构模型,将决策的目标、准则和对象按照他们之间的关系分为最高层、中间层和最低层[7].本试验中层次结构模型可分为目标层、准则层、方案层,如图1 所示.

图1 层次分析结构图Fig.1 AHP structure diagram

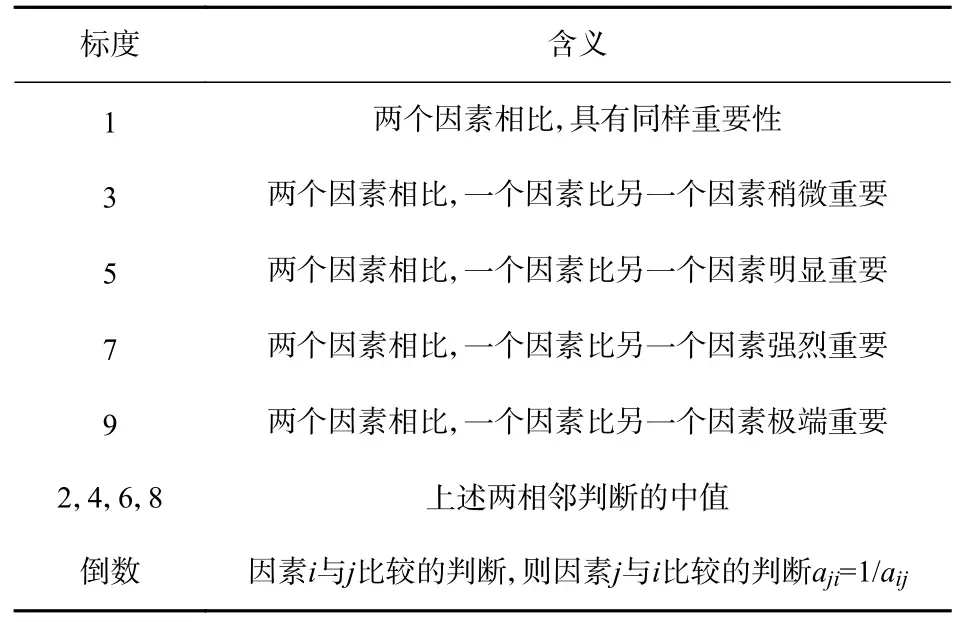

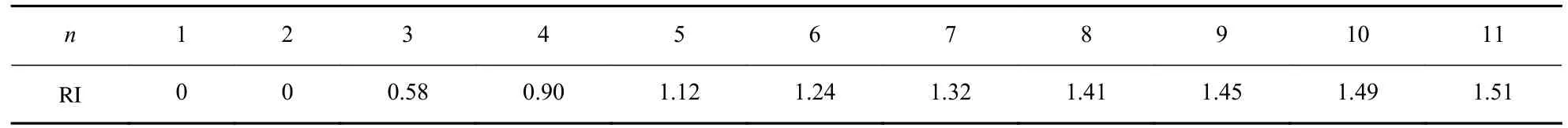

层次分析法中构造判断矩阵的方法是一致矩阵法,即不把所有因素放在一起比较,而是两两相互比较.采用相对尺度尽可能减少性质不同因素相互比较的困难,提高准确度.采用1~9 标度法确定综合工艺目标的权重.判断矩阵中aij的标度方法,见表1.本方案中所构造的准则层因素对目标层的比较判断矩阵为aij为准则层因素对目标层的重要程度.方案层的比较判断矩阵为对于矩阵A、B1、B2求出对应的最大特征值λ=2,λ1=3.2948,λ2=3.1356.定义一致性指标n为矩阵阶数. CI=0,具有完全的一致性;CI 接近于0,有满意一致性.CI越大,不一致越严重.为衡量CI大小,引入随机一致性指标RI,见表2.随机一致性比率,当 CR<0.1时,判断矩阵有满意的一致性,或者矩阵的不一致性程度是可以接受的;否则需要调整矩阵,直到达到满意的一致性为止.矩阵A、B1、B2通过一致性和随机一致性检验.

表1 矩阵标度含义Table 1 Matrix scale meaning

表2 随机一致性指标RITable 2 Random consistency index RI

下面对各因素的权重进行计算

1)层次单排序

计算判断矩阵每一行元素的乘积

可得矩阵A中M1=4,M2=0.25.可得

计算Mi的2 次方根可得矩阵A中W=(W1,W2)=(2,0.5).对方根向量正交化可得

准则层矩阵特征向量X=(0.8,0.2),根据以上计算可得方案层特征向量X1=(0.672 0,0.229 8,0.098 2),X2=(0.547 2,0.263 1,0.189 7).

2)层次总排序

令目标层关于方案层的权重矩阵C=则层次总排序为

可得W=(0.6470,0.2365,0.1165),即激光功率、扫描速度和搭接率相对合理的加工工艺参数权重分别为0.647 0、0.236 5 和0.116 5.

2 正交试验

2.1 试验材料

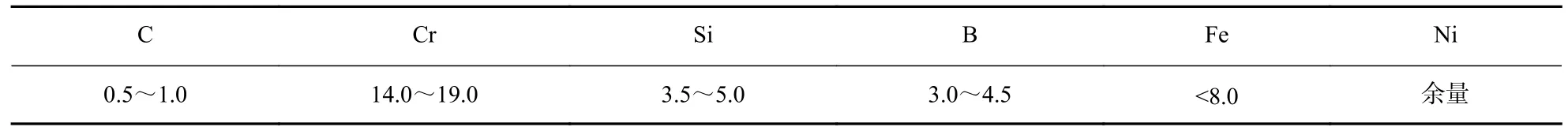

本试验选择45 钢为基体,试样尺寸为φ50 cm×12 cm 的圆柱体,试验前用砂纸打磨试样表面去除氧化层,并且用超声波清洗机在丙酮中清洗去除油污.Ni60 合金粉末进行烘干处理(120℃,保温1 h),用聚乙烯醇胶水将粉末预置在试样表面,粉末厚度为1 mm,保护气体为氩气,气流量为15 L/min.Ni60 合金粉末化学成分(质量分数)见表3.

表3 Ni60 合金粉末主要化学成分Table 3 Main chemical composition of Ni60 alloy powder %

2.2 试验设备与方法

激光熔覆试验设备包括5 kW 光纤激光加工系统(IPG5000,波长1 025~1 080 nm,光斑直径5 mm)、ABB 机器人、冷却系统等.设计三因素三水平的正交试验,选取因素为激光功率(A1)、扫描速度(A2)、搭接率(A3),试验工艺参数见表4.因为激光光斑的直径较小,无法获得大面积的熔覆层,所以需要通过搭接来实现.合适的搭接率是熔覆层良好成形的关键.横向搭接激光熔覆截面示意图如图2 所示.

图2 搭接示意图Fig.2 Schematic diagram of lap joint

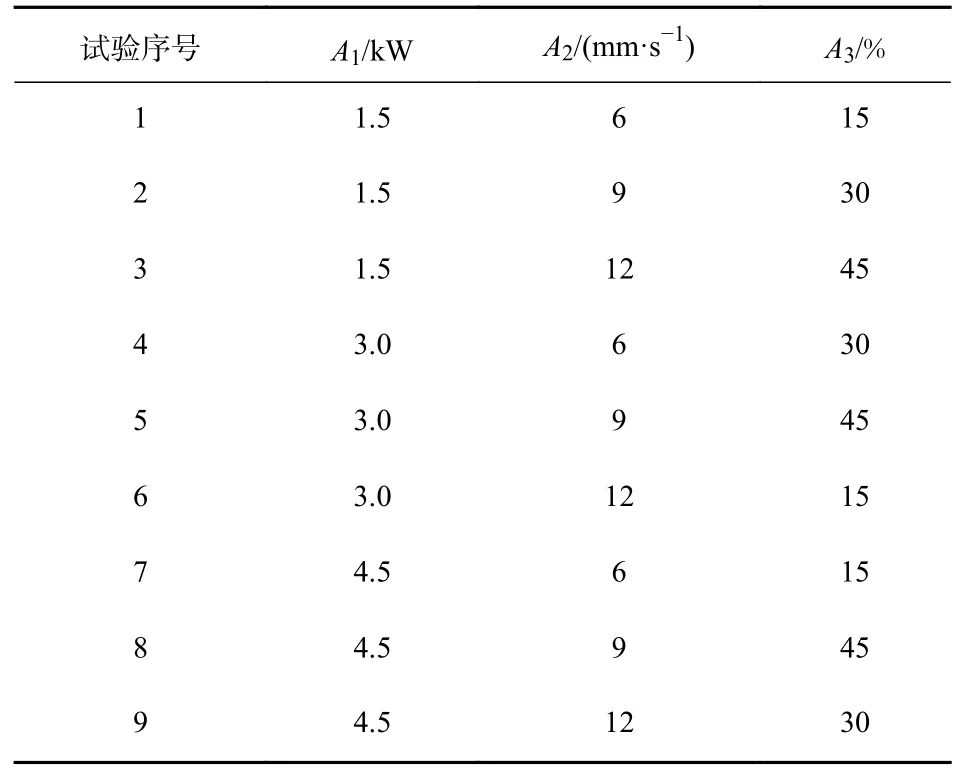

表4 激光熔覆试验工艺参数Table 4 Process parameters of laser cladding test

搭接率f为两个相邻单道熔覆层重叠的宽度d与单道熔覆层宽度W的比值;D为相邻两道次激光熔覆时激光束沿扫描方向垂直移动的距离.搭接率的计算公式为.

2.3 正交试验结果与分析

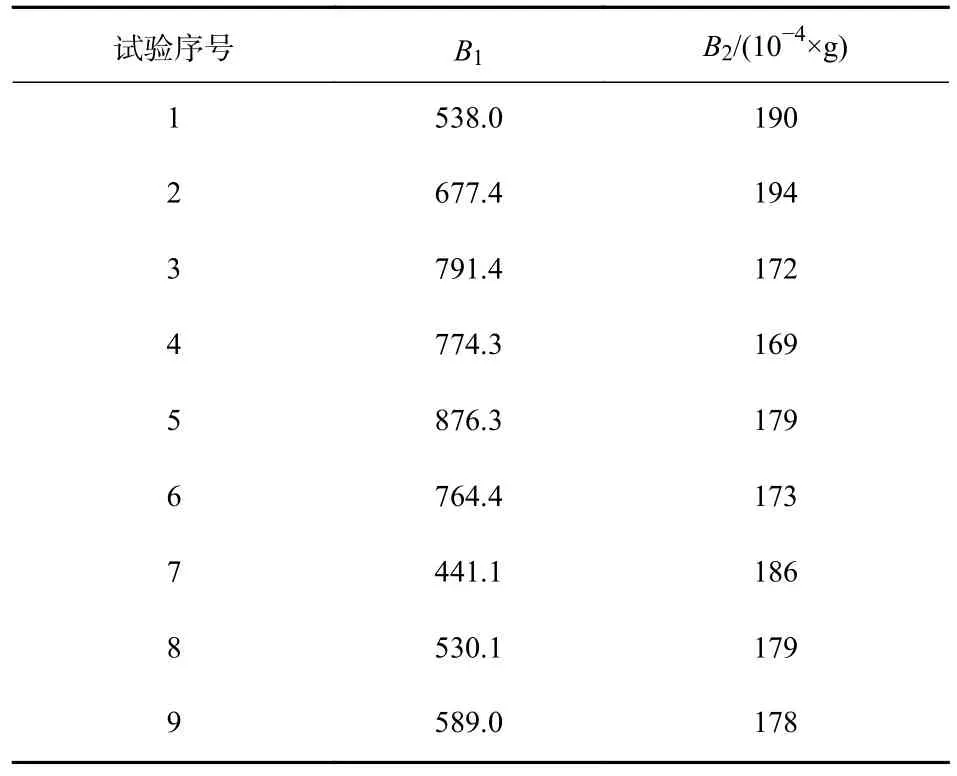

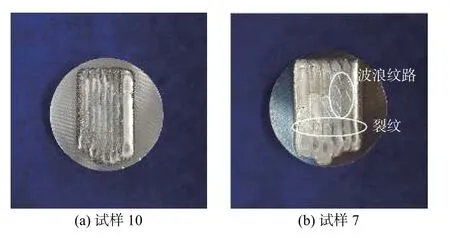

针对正交试验的设计方案,选取熔覆层表面的平均显微硬度(B1)和磨损量(B2)为优化目标,见表5.采用极差分析不同水平与因素对熔覆层成形质量影响的显著性,见表6、表7.一般各列极差不相等说明各因素的水平改变对试验结果的影响不相同,极差最大的那一列就是因素的水平对试验结果影响最大的因素,所以对于平均显微硬度和磨损量,各因素从主到次的顺序为激光功率、扫描速度、搭接率.优化方案中各因素最优水平的确定与试验指标有关,若指标越大越好,则应选取使指标大的水平;反之,则应选取使指标小的那个水平.对于硬度(HV)因素,指标值越大越好;对于磨损量因素,指标值越小越好,所以优化方案为激光功率3 kW,扫描速度12 mm/s,搭接率45%.

表5 正交试验结果Table 5 Orthogonal test results

表6 显微硬度极差分析Table 6 Range analysis of microhardness range

表7 磨损量极差分析Table 7 Range analysis of wear range

2.3.1 熔覆层宏观和微观形貌分析

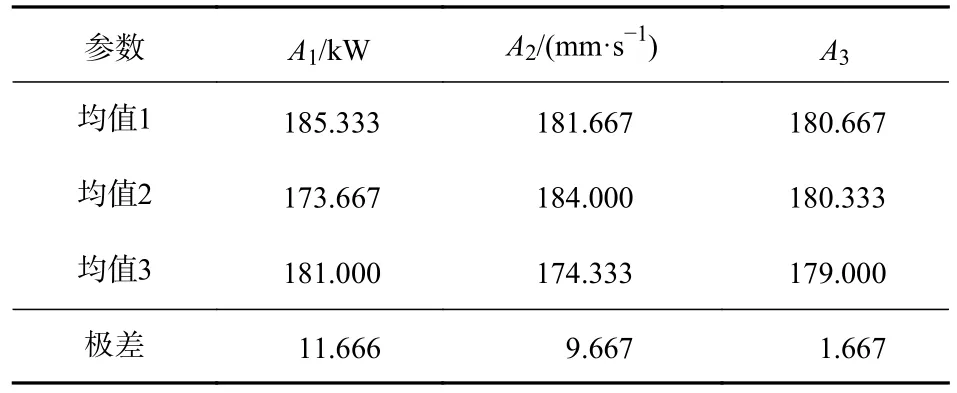

选择最佳工艺参数试样10 和硬度最低的工艺参数试样7 进行分析,如图3 所示.试样10 的表面形貌比试样7 的表面形貌规整均匀,并且在试样7 的表面存在明显的裂纹.熔覆层裂纹是热应力和组织应力共同作用的结果,在激光熔覆过程中存在较大的温度差,使得组织转变不可能同时进行和完成,会在试样内外部产生不均匀的变形,从而产生组织应力,不均匀的变形宏观体现在激光熔覆试样表面会出现“波浪状”的形貌,微观体现在组织的晶粒大小不一样.宏观裂纹通常起源于熔覆层和基体结合处,然后贯穿熔覆层到达表面.沿着激光扫描方向的拉引力最大,所以裂纹通常垂直于激光的扫描方向.宏观裂纹主要是由材料之间的热物理性能差异、熔覆过程中不均匀的物理场以及产生的局部塑性变形等引起的.选择合理的激光熔覆工艺参数可以在很大程度上减轻熔覆层裂纹的开裂倾向.

图3 试样宏观形貌分析Fig.3 Analysis of macromorphologies for samples

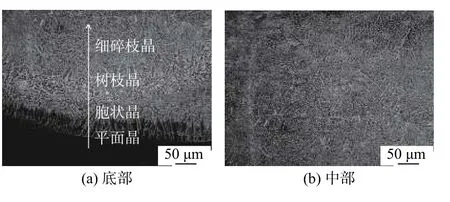

利用金相显微镜进行金相组织观察分析,如图4 所示.由图可见,熔覆层与基体有良好的冶金结合,熔覆层致密无气孔和裂纹等缺陷.从结合处向熔覆层方向可以看出,结晶由胞状晶向树枝晶发展,在熔覆层底部形成向外生长的胞状晶,随着凝固过程的进行,结晶速度变大,成分过冷增加,开始向树枝晶发展,晶粒得到细化.这是因为激光熔覆工艺具有快速加热和冷却的特点,熔池有很高的过冷度和冷却速度.

图4 试样10 熔覆层显微组织Fig.4 Microstructure of cladding layer for sample 10

2.3.2 熔覆层摩擦磨损的特性分析

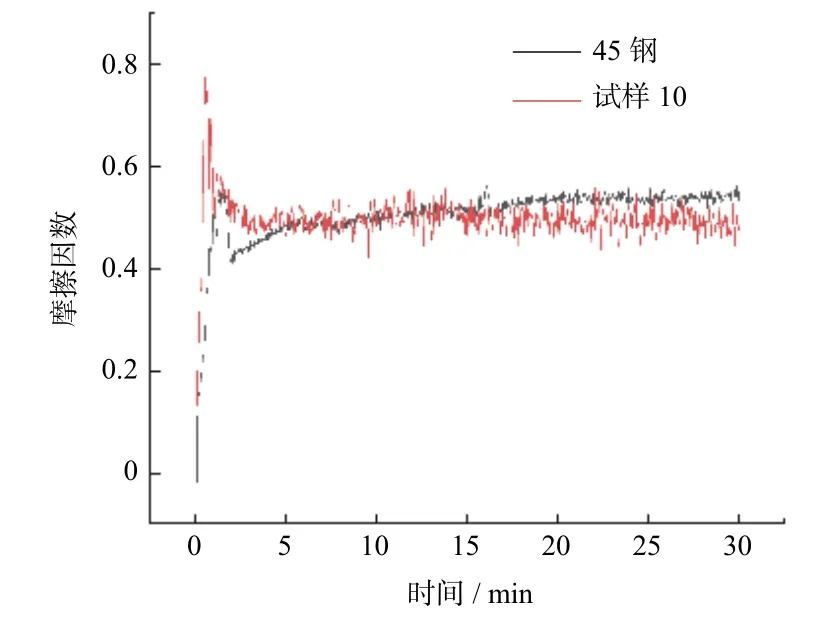

试样10 和45 钢打磨抛光后用无水乙醇超声波清洗,设备使用HT−1000 磨损试验机,45 钢基体与试样10 熔覆层的摩擦因数如图5 所示.在摩擦磨损试验初期,试样表面经过打磨抛光后平整光滑、粗糙度小、摩擦阻力小,所以摩擦因数较低.随着试验时间的增加,磨损加重,试样表面出现沟槽,对磨球起到阻碍作用,摩擦因数增大[8].

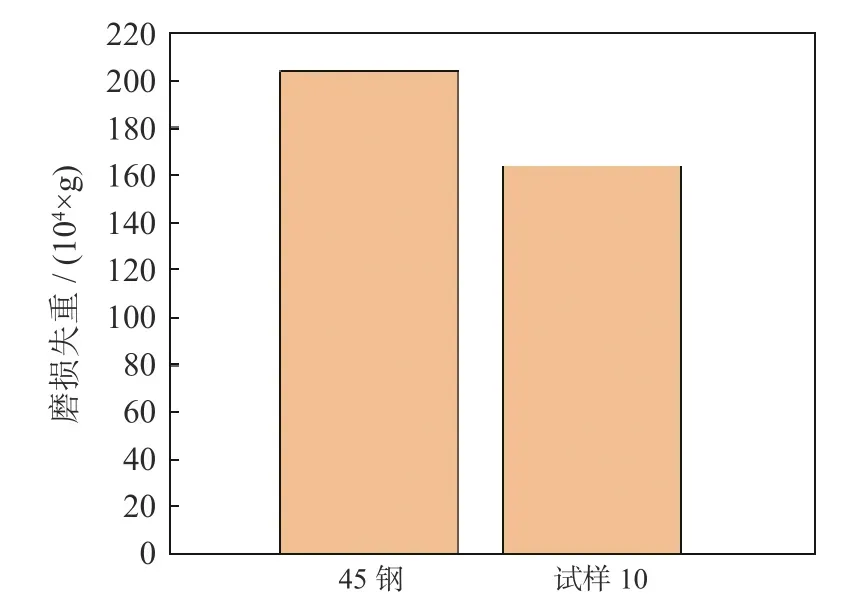

由图5 可知,摩擦磨损试验都经历跑合阶段和稳定阶段,随着试样表面磨损,对磨球和试样之间的接触面积逐渐增大,摩擦副之间的接触状态已经由点与面接触转变为面与面接触,试样表面应变硬化,表面形成牢固的氧化层,5 min 后摩擦因数曲线显示磨损已经进入稳定阶段,摩擦因数趋于稳定.熔覆层表面硬度较高,与GCr15 对磨球硬度相差较小,起到一定的强化作用.摩擦因数稳定阶段,45 钢基体的平均摩擦因数为0.53,试样10 的平均摩擦因数为0.48,熔覆层的平均摩擦因数比基体低9.43%.材料的磨损失重分析如图6 所示.由图可见,45 钢磨损失重为204×10−4g,试样10 磨损失重为164×10−4g,45 钢磨损失重比试样10 磨损失重高.这是因为45 钢在摩擦磨损试验中发生黏着磨损,有金属屑粒从零件表面被拉拽下来,造成45 钢表面材料的损失.

图5 45 钢和试样10 的摩擦因数Fig.5 Friction coefficient of steel 45 and sample 10

图6 45 钢和试样10 的磨损失重Fig.6 Wear and lost weight of 45 steel and sample 10

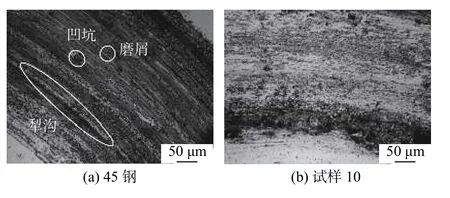

材料磨痕图如图7 所示.由图可见,45 钢基体表面发生轻微的塑性变形并且存在平行于磨削方向的犁沟、少量凸起的磨屑和不规则的凹坑.这是因为在摩擦磨损试验中,试样与对磨球之间快速摩擦,在接触应力的作用下接触区域发生塑性变形,同时试样与对磨球黏合,在相对切向运动持续进行时,黏着点被迫撕裂和分离,产生磨屑和凹坑,磨屑没有及时排出而发生磨粒磨损,产生了深浅不一的犁沟,45 钢基体的磨损主要为黏着磨损和磨粒磨损.熔覆涂层中发生细晶强化,进一步提高熔覆涂层的硬度,提升其抗磨性.试样10 熔覆层磨痕表面存在大小不一的颗粒,摩擦过程中形成的犁沟较浅,黏着区较少,磨损形式为磨粒磨损.

图7 材料磨痕图Fig.7 Material wear trace patterns

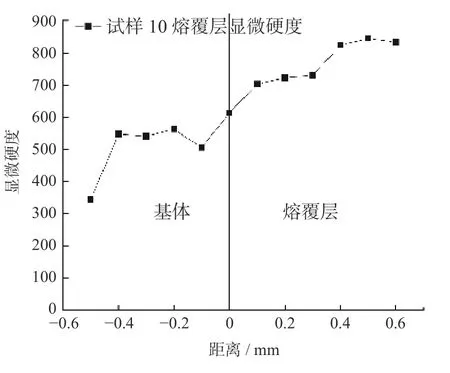

2.3.3 熔覆层显微硬度分析

试验设备采用HXD−1000,在显微硬度仪下从熔覆层顶部向基材方每隔0.1 mm 打点测量熔覆层硬度,为保证试验数据的准确性,每个水平层横向取3 个点测量试样硬度,求其平均值以控制误差.施加0.3 kg 载荷,持续时间15 s,得到熔覆层显微硬度如图8 所示.由图可见,显微硬度从熔覆层顶部到基体逐渐降低,Ni60 熔覆层最高硬度为843.9,而没有经过激光熔覆的45 钢显微硬度为275.9,前者是后者硬度的3 倍.

图8 试样10 熔覆层显微硬度Fig.8 Microhardness of cladding layer for sample 10

3 结语

1)基于层次分析法,以熔覆层质量为目标,以熔覆层表面硬度和磨损量评价指标建立评价模型,并运用正交试验设计方法对试验结果进行分析,得到对熔覆层质量影响由大到小的工艺参数依次为:激光功率、扫描速度、搭接率.优化工艺参数组合为:激光功率为3 kW,扫描速度为12 mm/s,搭接率为45%.

2)通过对熔覆层的表面形貌、金相组织、摩擦系数和显微硬度进行分析,熔覆层表面形貌良好、无气孔和裂纹等缺陷,耐磨性有所提高,摩擦因数比45 钢低9.43%.硬度有较大的改善,熔覆层的硬度是基体的3 倍.