焊接凝固过程中微观组织演变研究方法进展

2021-03-05金铄德何建萍潘雪航

金铄德,何建萍,潘雪航

(上海工程技术大学 材料工程学院,上海 201620)

在焊接凝固过程中,微观组织演变会直接影响焊接接头的力学性能[1],而焊接接头性能直接决定焊接工艺的优劣.因此,细致研究焊接凝固过程的微观组织演变,可为获得所需接头力学性能的方法提供有力依据,对控制焊接接头微观组织及其力学性能具有重要意义.

在焊接凝固过程中,微观组织演变主要分为形核、生长、再结晶(静态再结晶和动态再结晶)几个阶段.在这些阶段中有诸多影响微观组织演变的因素,常规研究微观组织的方法是在焊接实验后利用如扫描电镜(Scanning Electron Microscope,SEM)、透射电镜(Transmission Electron Microscope,TEM)、光学显微镜(Optical Microscope,OM)等表征手段对试样形貌、物理信息进行采集.这种方式只能观察焊后试样的微观组织,很难揭示在焊接凝固过程中微观组织演变的动态过程.因此,有必要总结分析现有的关于微观组织演变的研究进展,以揭示焊接接头的力学性能与焊接接头在凝固过程中的微观组织演变过程的内在关系.现有研究微观组织演变的方法主要有基于实验的[2−3]和基于理论的[4−6]微观组织演变研究方法.

本研究从实验和理论的角度全方位讨论微观组织演变的各研究方法,在提出其最新研究的基础上进一步探讨各方法的特征、优势及存在问题,为焊接凝固过程中微观组织演变研究提供建议.

1 基于实验的微观组织演变研究方法

基于实验对微观组织演变的研究方法主要包括:1)在Gleeble 系统热模拟实验的基础上对微观组织演变进行研究;2)基于不同区域微观组织比对进行微观组织演变分析;3)在化学成分改变的基础上对微观组织演变进行研究;4)同步辐射原位观察法.这4 种方法均以实验为基础,从不同的角度对焊接凝固过程中的微观组织演变的各个阶段(形核、长大、动态再结晶、静态再结晶等)进行分析和研究.

1.1 Gleeble 热模拟实验法

通过Gleeble 热模拟系统对焊接凝固过程中的微观组织演变进行分析的方法是近十年逐渐兴起的方法.用Gleeble 热模拟系统研究焊接凝固过程中微观组织演变的原理是:首先将待分析试样放入Gleeble 热模拟器中,热模拟器根据需模拟的焊接热循环对所放入的试样进行加热、冷却等处理;然后对经热模拟后的试样进行切片、金相试样制备;最后对金相试样进行微观组织观察.不断改变焊接热输入参数,重复上述实验步骤后可获得不同焊接热循环模拟下的微观组织、晶粒大小等信息,通过比对分析得到焊接凝固过程中微观组织演变的特点.热模拟器除通过上述实验操作步骤对待分析试样进行微观组织演变研究以外,还可模拟材料高温压缩、高温拉伸、平面应变等过程.这是因为Gleeble 热模拟机具有高达10 000 ℃/s 的加热速度、超过1 000 mm/s的冲程速度,非常广阔的拉伸和压缩力的范围[2−3].

在焊接凝固过程中目前已有较多通过采用Gleeble 热模拟实验来进行微观组织演变规律的研究,如Wang 等[7]通过Gleeble 热模拟器对X80 管线钢试样(80 mm×10 mm×10 mm)进行焊接热影响区(Heat Affect Zone,HAZ)中不同位置的热循环模拟实验,并从试样中部切取界面(15 mm×10 mm)用SEM 进行观测,研究HAZ 中不同位置所对应的不同焊接热循环的微观组织演变.Reccagni 等[8]采用Gleeble 热模拟器对2205 双相不锈钢在1 KJ/mm焊接热输入下的单道TIG 焊进行热模拟实验,研究其HAZ 中的微观组织演变,在热模拟实验过程中对圆柱形样品(直径10 mm,长度100 mm)进行相同的加热速度和不同温度范围内冷却速度的控制,在对热模拟后的样品进行电化学极化处理后,将微观组织演变与化学成分变化相关联,通过线扫描与相图的方式对奥氏体与铁素体在HAZ焊接区域中的变化进行分析.Popoolaa 等[9]基于已知峰值温度的Gleeble 热模拟系统,研究由惯性摩擦焊焊接镍基高温合金得到的HAZ 与热机械影响区(Thermo-Mechanically Affected Zone,TMAZ),通过TEM 对微观组织进行观察,得到微观组织中γ′相的变化过程.Sklenicka 等[10]采用Gleeble 3800热模拟器在不同热输入(973 和1 023 KJ)情况下进行In740 合金的焊接热循环模拟实验,对HAZ中晶内位错变形过程与晶界介导过程进行分析,得到在HAZ 中,In740 合金的蠕变行为是由晶内位错时的变形过程(包括移动位错的滑动与爬升)与晶界介导过程之间的协同作用所引起的.Jeong等[11]在不同时效硬化条件下采用Gleeble 热模拟器制备不同峰值温度条件下的模拟HAZ 的样品,通过多种表征手段对微观组织进行分析,得到时效硬化与焊接凝固过程的析出行为对力学性能的特定影响(时效硬化期间抗拉强度增加,塑型损失).

综上所述,Gleeble 热模拟实验方法可较为准确地模拟不同的焊接热循环,以此研究材料在不同焊接热循环下的微观组织演变.由于试样在熔化过程中,流动的材料会污染热模拟器内腔,因此,只能采用Gleeble 热模拟器对非熔化焊焊接接头各区域的焊接热循环和熔焊焊接接头的HAZ 的焊接热循环进行热模拟实验,进而分析对应焊接接头区域的微观组织演变,对于熔焊焊接接头的其他区域(如焊缝中心区域)在凝固过程中的微观组织演变,则无法借助Gleeble 热模拟实验的方法进行研究,使得利用Gleeble 热模拟实验的方法来研究焊接凝固过程中的微观组织演变具有一定局限性.

1.2 不同区域微观组织比对的微观组织演变分析

由于在焊接接头的凝固过程中,从热影响区到熔池中心的各个区域的冷却凝固过程不同,使得各区域最终得到的微观组织不同.因此,可对从HAZ 到熔池中心的不同区域的微观组织进行比对分析,来研究焊接凝固过程中的微观组织演变.这种方法在焊接工艺试验的基础上,对焊接接头的不同区域(焊缝区FZ、熔合区HAZ)的微观组织进行观测、分析、比对,从而获得焊接接头中从HAZ到熔池中心的凝固过程中的微观组织演变规律.这种方法的关键在于通过各种表征方式对焊接接头进行金相观察,从HAZ 到熔池中心的各个区域的划分、晶粒生长方向以及微观组织的差异,以此来分析在焊接凝固过程中从HAZ 到熔池中心的微观组织演变.

现有的对不同区域微观组织的比对分析研究已有很多.Kumar 等[12]对3 mm 板厚Ti-6Al-4V 在不填充材料下的TIG 焊焊接接头的金相试样在FZ、HAZ 中不同位置的微观组织进行观测,分析从HAZ 到FZ 在焊接凝固过程中的微观组织演变.该研究对样品T1(Iw=100 A,vw=2.3 mm/s)和样品T6(Iw=80 A,vw=4.7 mm/s)的FZ 中微观组织进行对比,对样品T1的HAZ 中微观组织进行分析.通过实验观察以及对比分析可以得到:样品T1和样品T6的FZ 微观组织均由初生相、魏氏体板条相、马氏体相和残余相组成,且在样品T1中FZ 的微观组织中魏氏体板条相较于T6中FZ 的微观组织中魏氏体板条会大一些;样品T1的HAZ 微观组织由马氏体相与针状结构组成,在焊接过程中由于HAZ 在一定时间内会达到相转变温度使得部分相转变为马氏体相.

Kar 等[13]分析在钛/铝异种材料搅拌摩擦焊连接界面中两个不同区域(轴肩影响区域和工具销影响区域)Ti 颗粒的分布,通过两个不同区域中Ti 颗粒的对比变化说明微观组织的成分变化,通过XCT 对Ti 和Al 在焊接区域中的流动进行分析,得到在焊缝的顶部和底部颗粒密度较大,焊缝中部的颗粒较粗,表现出焊缝熔核具有不均匀性,这种不均匀性会影响焊缝的微观组织结构演变和焊缝的机械性能.孙景峰等[14]分析了2060-T8 合金搅拌摩擦焊各焊接区域的晶粒组织、微观组织结构以及在母材中T1相和S’相焊前与焊后在焊核区、TMAZ 和HAZ 中的成分变化,得到在焊接凝固过程后HAZ 中T1相部分发生熔解,析出δ’相,在TMAZ 中T1相大部分熔解且同样生成δ’相,S’相则发生了粗化,在焊核区T1相和S’相全部熔解.杜波等[15]在对2A14-T6 铝合金圆锥棒和10 mm 厚2219-T87 铝合金板材进行摩擦塞补焊后,运用多种表征手段对焊缝不同区域的微观组织进行比对分析,得到焊缝不同区域微观组织晶粒的组织特征.

不同区域微观组织比对的微观组织演变分析方法也有较大局限性,如只能调整焊接热输入,不能根据需求调整焊接热循环,而Gleeble 热模拟实验法可方便地调整焊接热循环.这种方法的实验次数多、量大、耗时长、控制相同的实验环境较为困难,可在此方法基础上结合数值模拟方法进行研究以达到提高准确性,节省实验时间的目的.

1.3 化学成分改变的微观组织演变分析

在使用某些需要加中间层或焊剂的焊接方法(如钎焊、埋弧焊等)焊接时,添加的中间层或焊剂的化学成分不同,在焊缝不同区域中的微观组织化学成分会因此而变化,进而形成不同的微观组织及析出相,故在焊接凝固过程中的微观组织演变时考虑微观组织化学成分的变化是十分必要的.

国内外已有较多通过改变化学成分来改善焊接接头微观组织性能的研究.Zhang 等[16]采用含碱性氟化物的不同质量分数(1、6、11、16%)的TiO2结块焊剂在高热输入条件下对EH36 船用钢进行焊接,并研究了TiO2中碱性氟化物的含量(质量分数,全文同)对焊缝微观组织特征的影响,结果表明在碱性氟化物含量为6%的TiO2条件下焊缝连接性能最好.Gao等[17]针对TiBw/Ti-6Al-4V 复合材料(烧结网状结构体积的5%)与退火后的Inconel 718 (简称IN718)高温合金板(50 mm×40 mm×2 mm)之间添加铜箔中间层(厚度为0.1 mm)情况下钨极惰性气体保护焊(GTAW)的焊接接头,观测添加中间层后焊接区域的微观组织并进行分析.Liu 等[18]对Ti-6Al-4V 与IN718 合金接头使用添加Nb/Cu 中间层的光纤激光焊接方法和激光焊接诱导钎焊法,分别对Nb-IN718 界面的Nb基、Cu 基和Ni 基的微观组织结构进行分析.在观察焊接接头的微观组织时,可以观察到接头不同区域的化学成分相比母材微观组织的化学成分有所改变,进而得出在激光焊接的高冷却速度和复杂熔池流动条件下FZ 容易发生宏观偏析,铜箔的加入可抑制Nb/Ni 金属间化合物的形成,并且由于铜箔熔化在Ti/Nb 界面中会形成Ti 基和Nb基溶 液,在Nb 和IN718 之 间形成以Nb 基、Cu 基和Ni 基固溶体为主要微观组织结构的钎焊层;并且由于Cu 和Nb 的不混溶性以及激光焊接的高速加热和高速冷却,Nb/Cu 多层中间层有助于防止内金属间化合物的形成.张丽娟等[19]使用光纤激光器对DC51D+ZF 镀锌钢(100 mm×30 mm×1.4 mm)和铝合金平板试件(100 mm×30 mm×1.2 mm)进行激光搭接焊实验,在不加粉末、添加Mn 粉末和添加Zr 粉末3 种情况下采用激光搭接焊焊接后对微观组织进行比对,发现在不添加粉末的情况下会形成Fe-Al 脆性金属间化合物;在添加Mn 粉末的情况下Fe-Al 脆性金属间化合物会减少,熔池金属流动性提高;添加Zr 粉末不会生成Fe-Al 脆性金属间化合物,焊缝区晶粒变得相对细小.

从上述研究可发现,加入焊剂或中间层等方式可改变焊缝的化学成分.在不同化学成分的改变后观察微观组织的变化,从而探究化学成分的改变对微观组织的影响,可进一步探究这种变化对焊缝质量的影响.

1.4 同步辐射原位观察方法

除上述基于实验的微观组织演变分析方法外,目前也增加了通过同步辐射方法进行原位观察等多种新型实验手段.同步辐射原位实时成像技术具有很强的穿透性、准直性,且分辨率较高,可实现实时在线观测,目前主要应用于异种焊接接头在焊接凝固过程中的微观组织演变.

王鹏潇[20]采用同步辐射方法对铝/钢异种焊接接头中界面层位置进行原位观察,之后通过其他检测手段进行微观组织成分检测.从试样加热至670 ℃过程可发现,随时间增加界面层生长方向主要沿钢侧进行,且当时间增加至295 s 时出现较明显的锯齿状结构.范萌[21]采用同步辐射方法对窄间距Cu/Sn-3.0Ag-0.5Cu/Ni 中焊点液–固界面处的微观组织演变进行原位观察.

同步辐射原位观察方法可实时观察焊接凝固过程中微观组织的演变,但由于设备及成本等原因,国内外应用同步辐射技术观察微观组织演变的研究仍然较少,这限制了采用该法进行焊接凝固过程中微观组织演变的应用.

2 基于理论的微观组织演变研究方法

数值模拟方法对研究焊接凝固过程中微观组织演变具有重要意义.通过这种方法,对材料微观组织演变的研究从经验型发展到科学性的预测,可避免大量的重复性实验且优化实验过程.目前,相场法(Phase Field,PF)、元胞自动机法(Cellular Automaton,CA)、蒙特卡罗法(Monte Carlo,MC)等方法因能不同程度上反映晶粒形核、生长、再结晶(静态再结晶、动态再结晶)时的生长规律,逐渐被应用于对微观组织演变的模拟中.这几种数值模拟方法使得对微观组织演变的研究从定性转变到定量,可精准直观地分析焊接凝固过程中微观组织演变的阶段变化.

2.1 相场法

相场法是一种基于热力学与动力学的数值模拟方法,可描述凝固过程中新生相在固相、液相及固液界面处微观组织的演变过程[22−23].

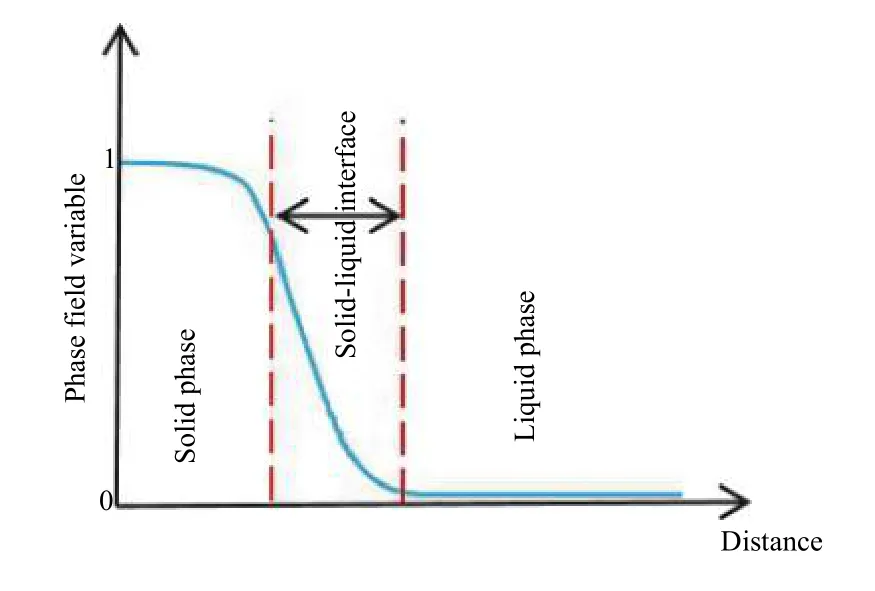

在焊接凝固过程中对微观组织演变进行相场分析(包括枝晶形貌、元素偏析等)是以Ginzburg-Landau 理论为物理基础[22−23],将微观上的固/液界面视为固液相共存的扩散区域,引入质量、动量、能量守恒方程,考虑凝固的扩散过程、有序化学式等方面的综合作用,建立相场控制方程,从单相物质的基本连续体方程推导到多相混合物(扩散界面)的守恒方程,应用于液–固相变的相场模型主要通过引入一个相场变量 φ(φ的取值表示不同的相或者形态结构,它的连续变化表示液固相的转变[22])来表示系统在时间与空间上的物理状态,即区分液相与固相.φ的取值原则为:在固相中相场变量 φ的值取1;在液相中相场变量 φ的值取0;在固液界面处相场变量 φ的值在0~1 之间连续变化,如图1 所示.

图1 相场变量 φ的物理含义Fig.1 Physical meaning of Phase-field variables φ

相场法在模拟微观组织演变过程中得到大量关注与研究.近几年来,利用相场法来研究焊接凝固过程中的微观组织演变逐步开始综合考虑温度场、应力场等多物理场的变化,发展至今主要涉及两个方向.

1)从二维相场模型转变到三维相场模型,如Bailey 等[24]针对铝合金激光焊,首先将由有限差分法(Finite Difference,FD)模拟得到的物理场变化作为输入参数,再用基于PF 的焊接凝固过程微观组织演变三维相场模型与枝晶生长的二维相场模型进行模拟和比较,发现三维相场模型计算得到的截面结果相较于二维相场模型所模拟的结果更接近于实验得到的微观形貌;2)采用宏观–微观耦合法进行研究,如魏艳红等[25]通过有限差分法与相场法耦合(FD-PF)的方式,将由FD 所模拟得到的物理场参数与由PF 所模拟得到的等轴晶生长形态变化进行耦合,对熔池中该过程进行模拟.Ahluwalia 等[26]采用FD–PF 建立固–固相变模型,对钛合金焊接后HAZ 中的β相向α+β相相变过程中微观组织演变进行研究,分析并解释焊缝的分级微观结构演变以及在β相向α+β相相变过程中的成核过程.Chen等[27]同样采用FD–PF+实验的方法,将由FD 模拟得到的温度场参数与PF 结合,模拟5082/6061 异种铝合金在上述两种情况的组织变化,讨论不同铝合金板中镁元素在焊接时蒸发造成的微观组织演变的差异,并将模拟结果与实验结果进行比较,以验证微观组织演变模拟的准确性.Geng 等[28]将由FD 所搭建的宏观传热流动模型与二维PF 模型进行耦合,模拟研究铝合金激光焊下焊接凝固过程中的微观组织演变过程,分析在焊接凝固过程中晶粒、亚晶粒的组织演变情况以及影响因素和晶粒生长的竞争机制.

由此可见,采用相场法研究多物理场下具有固、液、固液混合相材料的微观组织演变已相对完善,通过宏观(FD)–微观(PF)耦合的方法可弥补单纯使用PF 模拟焊接凝固过程中的微观组织演变所存在的缺陷,避免在多物理场耦合过程中对物理场影响因素考虑不足所带来的误差,且相场法具有优点如可精确描述材料在焊接凝固过程中复杂微观组织演变的几何形貌变化;不必区分其中的固相与液相、变形过程异相及其界面,使得采用PF 与FD 耦合方式来研究在焊接凝固过程中的微观组织演变具有良好的应用前景.

但相场法仍具一定的局限性,如采用数值差分法迭代求解计算量较大、计算区域小、效率较低,使得虽然可建立三维PF 模型这一更直观准确的模型,但由于三维PF 模型相对于二维PF 模型而言,存在计算时间更多、计算区域更大等缺陷,故三维PF 模型仍有待发展.

2.2 元胞自动机法

元胞自动机最早被数学家Neumann 所提出,是一种散布在规则网格中、每一元胞都取有限的离散状态,并遵循一定局部规则的时间、空间都离散的动力系统[29].它并非由某个函数或者物理方程确定,而是一个方法框架的总称,凡是满足其规则的模型都可称作元胞自动机模型.

CA 模型主要由元胞、元胞空间、元胞邻居、元胞规则组成.每个元胞的大小、分布方式均相同,在同一时间步内的变化服从相同规律,在其前后时间步中每个元胞状态的变化都取决于与其临近的元胞状态的影响.同时,该元胞自身状态的改变也会影响临近元胞的状态[5,30−36].目前国内外在微观组织演变各个阶段均有采用CA 模型进行研究且不断改进与完善,如在动态再结晶方面,Wu等[30]通过热压缩实验和基于有限元法(Finite Element Method,FEM)和CA耦合的方法研究AZ61镁合金在热变形过程中的动态再结晶行为,可靠预测该合金在热变形过程中的DXR 行为和组织演变;在静态再结晶方面,Alavi 等[31]基于CA 方法研究了304L 奥氏体不锈钢内的静态再结晶速率,发现均匀成核机制可在多道次轧制钢的再结晶中起作用;在晶粒长大方面,Stefan-Kharicha等[32]通过建立一个基于CA 的前跟踪界面模型来研究多面晶体(faceted crystal)的生长,得到晶体生长速率受到在流动流体学诱导下的动力学的强烈影响.这些研究表明,CA 已成为微观组织演变分析中一种重要的方法.

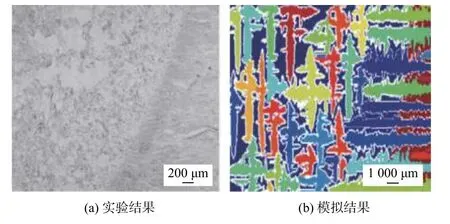

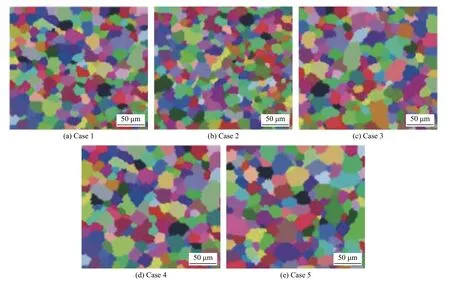

但采用单一的CA 对微观组织演变进行数值模拟具有一定的局限性,进一步的研究则是采用宏观–微观耦合的数值模拟方法来进行焊接凝固过程中微观组织演变的研究,主要是将由FEM 等方法对宏观物理场进行模拟得到的温度场、流场等多物理场变化作为CA 的输入参数,引入到CA模型中,相对于单一使用CA 而言,更加精确地模拟出微观组织演变过程中的晶粒形核、生长、再结晶(静态再结晶、动态再结晶)的变化特征与变化趋势[5,30−36].Zhang 等[33]采用FEM–CA 方法,确定采用非熔化极惰性气体钨极保护焊(TIG)的焊接凝固过程中柱状晶向等轴晶转变过程对枝晶形态和溶质浓度的变化,发现在柱状晶尖周围形成细小的等轴晶,其实验结果与FEM–CA 模拟结果对比如图2 所示.刘仁培等[34]以FD 模拟得到物理场变化作为二维CA 模型的输入参数,建立熔池凝固过程中的HAZ 晶粒长大模型与枝晶生长模型,较为清晰直观地呈现焊接接头晶粒尺寸与焊缝柱状晶宽度的动态变化.Asadi 等[35]同样采用FEM–CA 对镁合金搅拌摩擦焊中微观组织演变的动态再结晶过程(Dynamic Recrystallization,DRX)进行模拟,得到了DRX 中位错积累、形核、晶粒长大等各阶段变化,比较准确地预测DRX 过程的晶粒尺寸变化.这种通过宏观–微观耦合方法进行的微观组织演变数值模拟,相对于单一的CA 法而言精确度更高.

图2 TC4 合金在焊缝熔池中的显微照片[33]Fig.2 Micrograph of TC4 alloy in weld pool[33]

由于CA 基于离散数学,在实施过程中将时间、空间离散化,降低了计算精度,相对于PF 其计算量要小,计算时间要短,易于完成从概念到计算机物理模型的转变.CA 的发展时间较久,在微观组织演变方面已有许多比较成熟的研究[5,30−36],使得CA 相较于PF、MC 而言,在构建模型上有较为成熟的理论基础与构建方法.

但采用CA 的局限性在于:1)目前尚无一套成熟的理论直接获取CA 所需的控制方程,需通过其他间接方法,如通过FD 等计算或金相实验反推来获取CA 模拟所需要的输入参数,但这两种方法所得到的输入参数不十分准确;2)现有采用CA 进行焊接凝固过程中微观组织演变的模拟大多基于二维CA 模型,但在微观组织演变过程中,大部分晶粒的形核、生长、再结晶过程都具三维特性,如何准确地用三维CA 模型进行焊接凝固过程中的微观组织演变的数值模拟还有待深入研究;3)对于形核阶段,在微观模型的构建上只应用CA 的精确度非常有限,可以在基于CA 的基础上进一步耦合其它数学模型,如CA–Laasraoui Jonas 模型[35]等.通过CA 与其他数学模型的耦合可以充分考虑各种微观因素的影响以及多物理场影响,能够更真实地模拟出焊接凝固过程中微观组织演变的各个阶段[35−36].

2.3 蒙特卡罗法

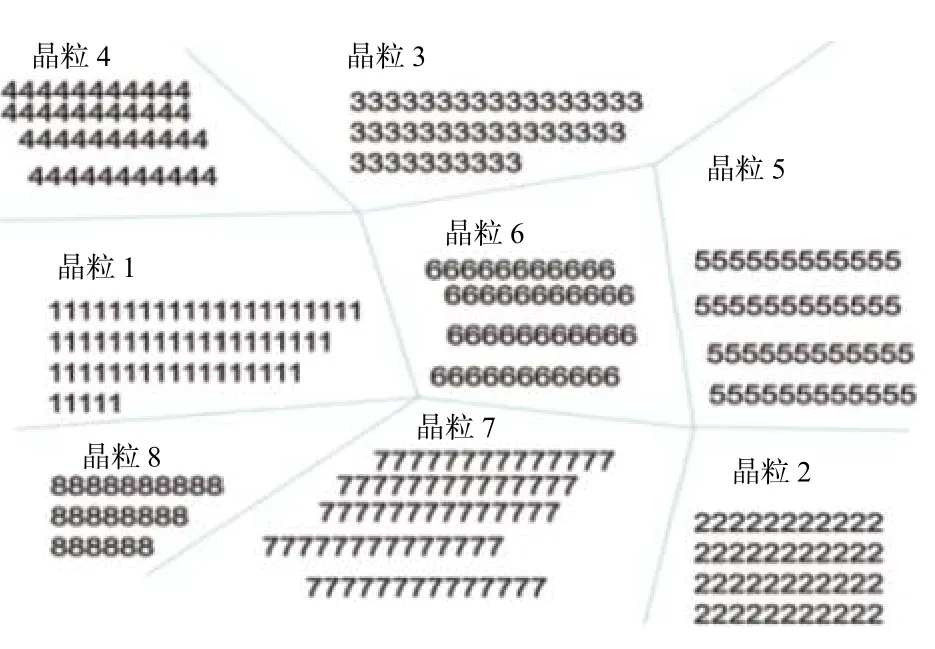

蒙特卡罗(MC)法是一种以最小界面能为基础的具有离散性特征的随机性方法.Rollett 等[37−39]将MC 法首次应用于晶粒生长与再结晶的二维模型中获得晶粒尺寸分布等信息,并在稳态条件下成功模拟晶粒的生长过程.在该模型中,连续组织以规则的点阵来表征,组织单元以格点表示,并用位图形式将连续组织结构映射在一系列格点上,每个格点随机地赋予一个代表晶体学取向的取向数,相同取向数的相邻格点形成一个晶粒,不同取向数的相邻格点之间形成了晶界,晶粒结构的MC 模型如图3 所示.

图3 晶粒结构的MC 模型Fig.3 Monte Carlo model of grain structure

现有对材料微观组织及微观组织演变的研究大多采用基于动力学的MC 模型[40−47].在焊接领域,采用MC 法对微观组织演变的研究主要有基于宏观–微观的研究和基于三维MC 模型的研究.宏观–微观方面:Grujicic等[45]通过热力FD 和MC 耦合,对搅拌摩擦焊(Friction Stir Welding,FSW)焊接接头在凝固过程中的不同焊接区域(搅拌区(Stirred Zone,SZ)、TMAZ、HAZ)内的晶粒组织演变进行模拟,分析在焊接凝固过程中不同焊接区域晶粒长大的主导因素、热致晶粒长大和变形诱发晶粒畸变的综合作用、以及在DRX 过程下SZ 中晶粒形核的主导作用,进一步揭示FSW 中搅拌头转速和轴肩直径对焊接不同区域内部晶粒组织演变的影响;Zhang 等[46]构建一个自适应重划模型结合Archard 方程计算FSW 搅拌头磨损模型,并与MC 法相耦合,对搅拌头磨损条件下FSW 的再结晶和晶粒长大过程进行数值模拟,进一步研究搅拌头磨损对FSW 再结晶和晶粒长大过程的影响,模拟得到的不同搅拌头磨损情况下FSW 中SZ 区域的晶粒尺寸,如图4 所示.基于三维MC 模型方面:Zhang 等[6]在三维流体FSW 过程模型基础上,采用三维MC 模型对焊接过程中的晶粒长大进行模拟,并通过实验与数值模拟结果比较,进一步研究轴肩直径和转速对FSW 焊接凝固过程微观组织演变中晶粒长大过程的影响;Rodgers 等[47]基于Potts–MC 模型对脉冲焊焊缝FZ 在凝固过程中的微观组织演变进行研究和分析,结果表明,微观组织演变与焊速、熔池形状及脉冲功率有关.

图4 模拟得到的不同搅拌头磨损情况下FSW 中SZ 区域的晶粒尺寸[46]Fig.4 Predicted grain morphologies in FSW with worn tools[46]

综上所述,MC 法具有以下特点:1)由于MC法是一种基于概率的模拟方法,不需要对所有值都进行估计运算,所以它在从概念转变到所需数学模型的原则上较为简单,可模拟微观组织演变的各个方面;2)没有迭代计算,计算量较小;3)二维MC 模型相对成熟.据此,MC 法可模拟材料微观组织及其演变过程,逐步广泛应用于对焊接凝固过程中微观组织演变的模拟中.

由于MC 法是一种离散的随机性方法,且缺少物理机制的支持,对焊接凝固过程中微观组织演变的研究还存在许多不足:1)形核位置、形核率等参数无法与宏观参数建立必然联系;2)用MC 法模拟微观组织演变依赖于网格系统整合,与所模拟材料本身的物理化学性能和各参数基本不相关,相较于其他数值模拟方法,如PF、CA,更需要其他宏观数学方法(如FD/FEM)或微观数学模型(CA、PF 等)辅助进行数值模拟,以更真实地模拟出微观组织演变的过程;3)三维MC 模型虽已有研究,但其在应用上不是很成熟,仍有待开发.

3 结语

本研究系统介绍了在焊接凝固这一具有复杂宏观多物理场和微观相变的过程中基于实验和基于理论的微观组织演变分析方法的定性/定量分析,分析了其中七种方法在分析微观组织演变时的影响.得到:

1)采用Gleeble 热模拟实验法、不同区域微观组织比对的微观组织演变分析、化学成分改变的微观组织演变分析、同步辐射原位观察法这四种方法都可以直观地得到微观组织结构.但Gleeble热模拟实验法只能模拟熔化焊的HAZ 和非熔化焊的各区域的焊接热循环;不同区域微观组织比对和化学成分改变的微观组织演变分析只能分析焊接接头最终的微观组织,且后者只能分析在添加中间层或焊剂这一情况下的最终的焊接接头微观组织;同步辐射原位观察方法可实时观察微观组织变化,但多应用于异种金属焊接的观测,在同种金属焊接时凝固过程中微观组织演变的观察尚未有较多的应用.

2)在基于理论的微观组织演变分析方法中,单一的模拟方法都具有各自的特点和局限性,PF 法最为精确,但其计算量在三者中最大;CA 法较为准确,且计算量较小;MC 法是一种基于概率的方法,其建模原则较为简单,计算量三者中最小,计算精度也是三者中最低.目前对微观组织演变进行模拟时,大多采用宏观物理场模拟-微观模型耦合法(FD/FEM-PF/CA/MC).

3)宏观-双微观模型耦合法(FD/FEM-CA+MC耦合模型/CA+PF 耦合模型PF+MC 耦合模型)是焊接凝固过程中微观组织演变数值模拟发展的重要方向,可结合多种数值模拟方法,在降低计算速度的同时提高计算精确程度,从而达到高效高精确性的数值模拟效果,但如何有效地结合双微观模型还有待进一步研究.