小端面冲击连接效应的若干问题讨论

2021-03-05武琪昌何建萍

武琪昌,何建萍

(上海工程技术大学 材料工程学院,上海 201620)

冲击焊是指整个焊接过程控制在微秒数量级,在整个固相连接过程中,焊接材料经历瞬间外力加速的冲击、塑性变形和界面原子扩散等一系列极其复杂的物理化学过程,从而形成结合强度与母材相同甚至超越母材的优质焊接接头的一种焊接方法.最典型的冲击连接包括爆炸焊(Explosive Welding)、磁脉冲焊(Magnetic Pulse Welding)和电磁冲击焊(Electromagnetic Impact Welding).爆炸焊中驱动工件运动的是爆炸产生的冲击载荷,磁脉冲焊和电磁冲击焊中的驱动力是电磁力.被焊工件受到冲击载荷后以较高速度相互撞击,碰撞界面发生塑性变形并伴随界面间原子相互扩散实现冶金结合,最终完成工件的界面连接.

冲击焊由于不需要添加填充金属,并且是固相连接,因此对材料有广泛的适应性,适用于难焊材料以及不同物理性质和冶金性能的异种材料的焊接,并且被焊工件的尺寸和规格不受限制.与熔焊相比,冲击焊可有效减少焊接过程中气孔、夹杂等焊接缺陷;与非冲击焊的其他快速连接相比,冲击焊的焊接过程极短,焊接过程中几乎没有中间化合物的生成,且焊接界面处强度通常大于母材强度,并能保证焊接界面的一定韧性.凭借这些优点,冲击焊常用于薄板焊、厚板焊、平板焊及管材的内、外包覆焊等焊接.应用材料主要有铝、钢以及具有良好耐蚀性的钛、锆、铌、钽、钨、钼、铜、镍、贵金属、不锈钢等以及普通钢、非晶态合金等.目前冲击焊在核能工程、汽车制造、航空制造等领域已得到广泛应用.

当前各类元器件呈现出微型化、高可靠性的发展趋势,对工件的精密性、使用性要求越来越高,从而使小端面零部件的可靠连接受到广泛关注.关于小端面工件的界面连接,所采用的方法主要有激光焊、钎焊、压力焊等.激光焊在焊接小端面工件时,要求激光聚焦在被焊的端面位置,由于激光是聚焦光源,作用在端面不同位置的热是不一样的,且是熔焊,易产生熔焊所带来的焊接缺陷.钎焊在焊接小端面工件时,当加热条件不符合钎焊要求时,容易产生气孔、夹杂、开裂等焊接缺陷,并且通常接头强度较低.压力焊的种类较多,熔焊类的压焊方法不可避免地会出现因母材熔化所带来的缺陷,固相连接的压焊在时间过长时很容易在连接界面产生较厚的反应相(金属间化合物).当采用冲击焊焊接小端面工件时,焊接过程在一瞬间完成,有效避免了中间化合物的生成,当界面形成界面波时,焊接接头的结合强度甚至高于母材.总的来说,小端面连接与大端面连接相比,小端面连接对于焊接热输入的要求更高,当焊接热输入过大,熔化的母材更多,影响宏观成形和力学性能.热输入过小,连接不充分,容易出现焊接缺陷.此外,小端面连接与大端面连接相比,焊后热应力的影响更明显,当工件尺寸较小时,焊后更容易产生变形.因此,冲击焊的瞬时连接更加体现了其优势.

由于冲击焊同时拥有固相连接和超快速瞬时连接的优势,本研究以小端面冲击连接为目标,基于研究爆炸焊、磁脉冲焊和电磁冲击焊的连接机制、界面特征及其与接头性能的关系,进一步探讨小端面工件的界面连接的实现以及连接可靠性的若干关键问题,对进一步开拓难焊材料及物理性能和力学性能差异较大的异种材料的小端面工件界面连接的冲击焊工艺及其广泛应用前景具有重要的现实意义.

1 冲击瞬时连接的界面特征及其与接头性能关系

1.1 冲击瞬时连接的界面特征

冲击瞬时连接结合区形貌的形成过程是在冲击作用下金属发生不可逆的塑性变形过程.目前已有较多关于冲击焊连接界面形貌的研究,陈凯等采用爆炸焊将304L 不锈钢作为基板、哈氏合金C-276 为复板进行焊接,发现连接界面主要以波形界面为主,其次为平直界面,且在波形界面附近存在熔化区,熔化区部分存在气孔和裂纹.Ben-Artzy 等采用磁脉冲焊将AA1050 铝合金管和AZ31-B 镁合金棒材进行焊接,焊后得到的界面有平直界面、波形界面,接头中心处的波形界面有孤岛区存在.Kore 等通过电磁冲击焊对1050 铝合金板材进行搭接,焊接得到平直界面和波形界面,当放电能量增大到一定程度,界面处会产生细小的裂纹.

由此可见,冲击瞬时连接所得到的连接界面主要有平直连接界面、波形连接界面、带缺陷的波形连接界面.

Athar 等采用爆炸焊制备铝1100/铜10100/铝1100 的三层复合板,以爆炸比率(炸药质量与复板的质量比)为变量得到多组试样.爆炸比较小时,界面碰撞速度较小,界面处塑性变形不明显,界面较为平缓;随着爆炸比的增加,碰撞速度随之增加,界面处的塑性变形也变得更为剧烈,波形开始从平直向波形过渡;当碰撞速度达到一定值后,波形界面处产生涡旋.

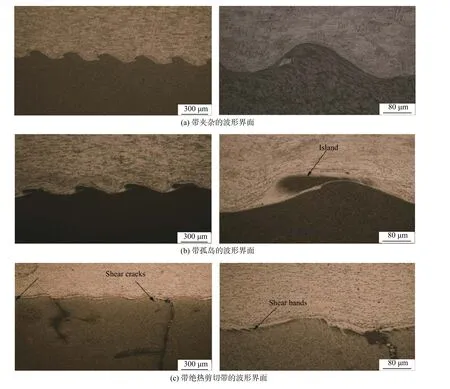

曾翔宇等采用爆炸焊分别将4 块硬度不同的钢板作为基板,Q235 冷轧钢板为复板进行焊接,经光学显微镜观察,得到不同强度基板焊接试样的连接界面,主要有波形界面和带缺陷的波形界面,如图1 所示.由图1(a)可见,在一定的冲击载荷和碰撞角下,基板与复板的碰撞处产生一定的剪切应变和塑性变形,从而使得界面产生界面波,形成波纹形界面;由图1(b)所示,波形界面的波峰拉伸的塑性变形超过了断裂强度,会撕扯下一部分的波峰并在波峰背面形成漩涡,当漩涡发展到一定程度时会形成一片孤岛区域;如图1(c)

图1 不同强度基板焊接试样界面[13]Fig.1 Interface of different strength base plate welding samples[13]

可见,出现垂直于界面的绝热剪切带,绝热剪切带的产生是由于冲击过程所产生的热量和塑性变形在超短时间(微秒数量级)内来不及释放而形成区域化的温度急剧上升和变形.一般这些焊接缺陷是宏观裂纹优先形核的地方.

1.2 界面特征与接头性能关系

研究表明,冲击焊的焊接接头力学性能与所获得的连接界面的不同形貌有关.Pourabbas等采用磁脉冲焊对内径为16 mm、外径为20 mm的AA4014 管与AA7075 管进行对接焊接,在放电能量为5.4 kJ、碰撞角为6°时形成平直界面,其抗拉伸性能最差,断裂力仅为4 kN;当放电能量为7.35 kJ、碰撞角为6°时形成波形界面,抗拉强度显著提高,断裂力达到13 kN;在保持放电能量不变(7.35 kJ)、进一步增加碰撞角至8°时,形成了带微孔的波形界面,抗拉强度随之减小,此时断裂力为12 kN.Patra 等对规格为41.32 mm 的铜管和38.14 mm 的低碳钢管进行磁脉冲焊,对焊接接头进行扭转试验时,受冲击载荷较低的工件所形成的平直界面部分最先发生剥离,而形成波状界面的焊件在失效之前可达到最高578 Nm 的转矩值,表现出典型的弹塑性行为,并具有更大的延展性.陶聪等以爆炸焊的方式对长×宽×高为250 mm×210 mm×5 mm 与200mm×180 mm×20 mm 的CLF-1钢板进行冲击焊,在爆炸比为1.87 的连接过程中,板材连接界面出现明显开裂,工件未实现有效连接;爆炸比为2.16 和2.38 的焊接试样连接效果较好,观察其界面形貌可以明显看到波形界面,并且爆炸比大的连接界面处的波形较大.爆炸比为2.16 时焊接接头的剪切强度为412 MPa,爆炸比为2.38 时剪切强度为423MPa.由此可知当接头界面的波幅增大时,试样的力学性能会有一定的提升.Rajani 等实现将长×宽×高为150 mm×100 mm×3 mm 的Inconel 625 合金与长×宽×高为130 mm×80 mm×20 mm 的ASTM A517 低碳钢的爆炸焊,通过改变基板和覆板间的间隙和炸药厚度来得到不同的连接界面形貌,在间隙与炸药厚度较小时得到平直的连接界面,随着间隙与炸药厚度参数的增加,连接界面变成波形界面,但随着冲击载荷的增加,所形成的波形界面处出现绝热剪切带以及微裂纹等缺陷.进一步的抗剪切试验结果表明:平直界面的焊接接头抗剪切强度为243 MPa;无缺陷的波形界面的焊接接头抗剪切性能最好,为345 MPa;而由于冲击载荷过大所造成的带缺陷波形界面的焊接接头的抗剪切强度较低,最低为94 MPa.

由此可见,冲击焊连接界面的不同形貌直接影响到焊接接头的力学性能,波形界面的力学性能要优于平直界面,但界面产生焊接缺陷时,很大程度上会影响接头的力学性能.

2 小端面冲击连接界面波的形成

通过上述对冲击连接界面特征及其与接头性能关系的分析可知,焊接接头产生波形连接界面时整体的力学性能最好.同样地,小端面的冲击焊固相连接,其连接界面也要求是波浪形的界面,才能达到较高的接头力学性能.而界面波的形成与冲击焊的连接过程及原理有关.

2.1 3 种冲击瞬时连接过程及连接原理

在3 种常见的冲击瞬时连接方法(爆炸焊、磁脉冲焊、电磁冲击焊)中,驱动工件发生碰撞的冲击载荷不同,板材的装配方式也存在一定的差别,因此,其连接原理也存在较大的差异.

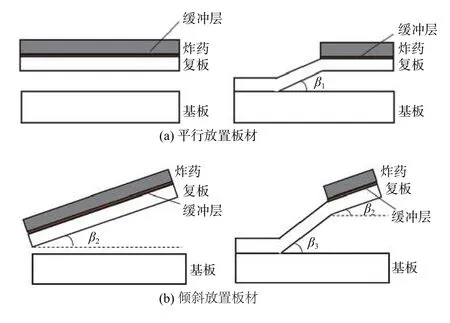

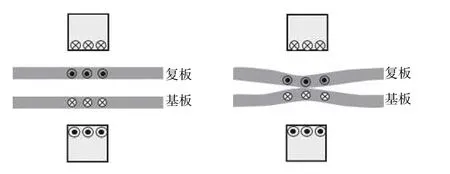

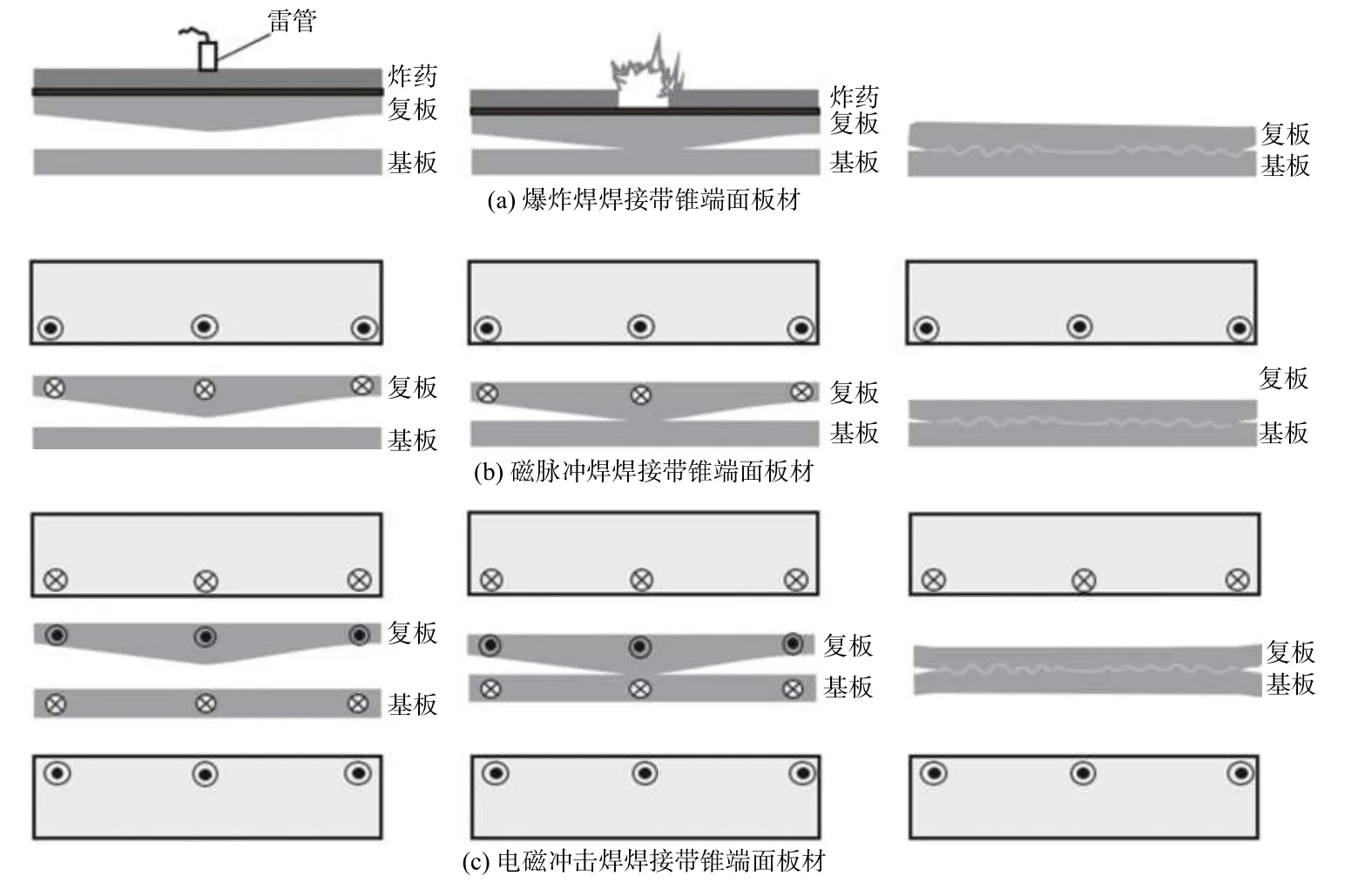

爆炸焊以炸药爆炸作为冲击力来源,利用炸药爆炸产生的冲击力构成在同种或不同种金属之间或者金属与非金属之间碰撞时的高压,使界面处的材料发生塑性变形和界面间的原子扩散,以达到界面之间原子连接效果的固相连接.平行放置法和倾斜放置(倾斜角为)法的爆炸焊的连接过程如图2 所示.炸药爆炸的冲击力使复板下压,并与基板之间分别以动态形成的碰撞角和进行快速碰撞,复板与基板发生碰撞时界面处的材料会发生严重的塑性变形和相互之间的原子扩散,以达到界面固相连接的效果.

图2 爆炸焊界面连接过程Fig.2 Interface connection process of explosive welding

影响爆炸焊连接效果的主要因素有:基板与复板的安装方式、基板与复板之间的间距、炸药产生的冲击载荷等.平行放置法在焊接过程中复板的冲击速度基本保持不变,倾斜放置法会预设一个碰撞角,随着碰撞的进行产生一个变化的碰撞角,因此碰撞速度会有一个衰减.板材间距会影响复板加速时间的长短:间距过小,会导致碰撞速度太小以至于无法形成有效连接;间距过大,会使得碰撞速度太快,在界面结合过程中使得基板产生裂纹或者界面处产生过熔等现象,影响焊接质量.炸药的冲击载荷直接决定焊接的成功与否:当炸药量过大,工件界面容易产生明显的裂纹等缺陷;当炸药量过小,工件又无法形成有效连接.

磁脉冲焊接是采用电磁力来驱动复板进行加速,加速的复板以较大动能对基板进行高压碰撞,造成界面处材料的塑性变形和界面间的原子相互扩散,最终达到界面的固相连接,其连接过程如图3 所示.通常基板和复板之间以一定间隙平行放置,线圈置于复板上方位置,线圈的瞬时通电由电容器组放电产生,当巨大的瞬时电流流过线圈,线圈会在工件周围产生急剧变化的磁场,同时变化的磁场会在工件中感应出涡流,涡流的方向与线圈中的电流方向相反.根据电磁感应现象,已感应了涡流的复板受到排斥的洛伦兹力,使工件被瞬间加速,并向基板碰撞.在复板和基板碰撞过程中,碰撞首先发生在中心位置,使复板在碰撞位置下压而自动形成碰撞角.随着碰撞向两端快速延伸,界面处的材料会发生塑性变形,并在界面间伴随相互的原子扩散,最终完成界面的固相连接.

图3 磁脉冲焊焊接界面连接过程Fig.3 Welding interface connection process of magnetic pulse welding

影响磁脉冲焊的因素主要有放电能量、板件间距、线圈参数、焊接材料等.磁脉冲焊的放电能量储存在电容器组内,由电容及充电电压控制,充电电压增大,放电能量随之增加,驱动板材碰撞的电磁力提供的碰撞速度也越高.但碰撞速度需要控制在合理的范围,速度过大容易产生微观缺陷,速度过小又无法形成有效连接.板件间距的存在保证复板有足够的空间和时间达到连接所需要的最小碰撞速度,间距过大和过小都会影响连接效果;线圈参数包括线圈的匝数、尺寸等,直接影响电磁力的大小和分布,通常线圈尺寸要小于工件,线圈匝数需要与放电电压形成合理搭配,以此来提供适宜的电磁力.焊接材料的电磁属性也影响着电磁力的大小,材料的力学性能不同意味着碰撞速度的范围也不同.

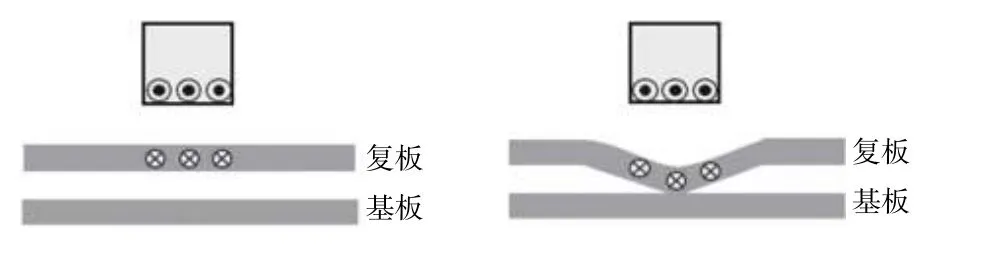

电磁冲击焊是储存在电容器组中的能量通过高压充电,并击穿放电空间,形成充电电容和线圈电感构成的LC 谐振回路,由于回路中存在电阻,因此在工作线圈中产生阻尼的振荡电流,线圈中该阻尼的振荡电流会在工件周围产生阻尼振荡的磁场,其在复板和基板中同时感应出阻尼振荡的涡流,复板或基板中的涡流方向与各自相邻线圈中的电流方向相反.根据电磁感应现象,已感应了涡流的复板和基板受到各自相邻线圈中的电流所引起的排斥的洛伦兹力,使工件被瞬间加速,基板和复板相向碰撞.与磁脉冲焊类似,在复板和基板碰撞过程中,碰撞首先发生在中心位置,使复板在碰撞位置下压而自动形成碰撞角.随着碰撞向两端快速延伸,界面处的材料会发生塑性变形,并在界面间伴随相互的原子扩散,最终完成界面的固相连接,连接过程如图4 所示.

图4 电磁冲击焊界面连接过程Fig.4 Interface connection process of electromagnetic impact welding

影响电磁冲击焊的主要因素与磁脉冲焊类似,也是放电能量、板件间距、线圈参数、焊接材料等.电磁冲击焊参数对焊接效果的影响机制与磁脉冲焊一致,这里不再复述.

2.2 3 种方法冲击界面波的形成机理

冲击界面波的形成机理与冲击连接过程有关,从3 种方法冲击焊连接过程和连接原理可知,冲击焊的连接过程通常在一瞬间完成,但其中结合界面处出现的周期性波形界面是一个极其复杂的过程.

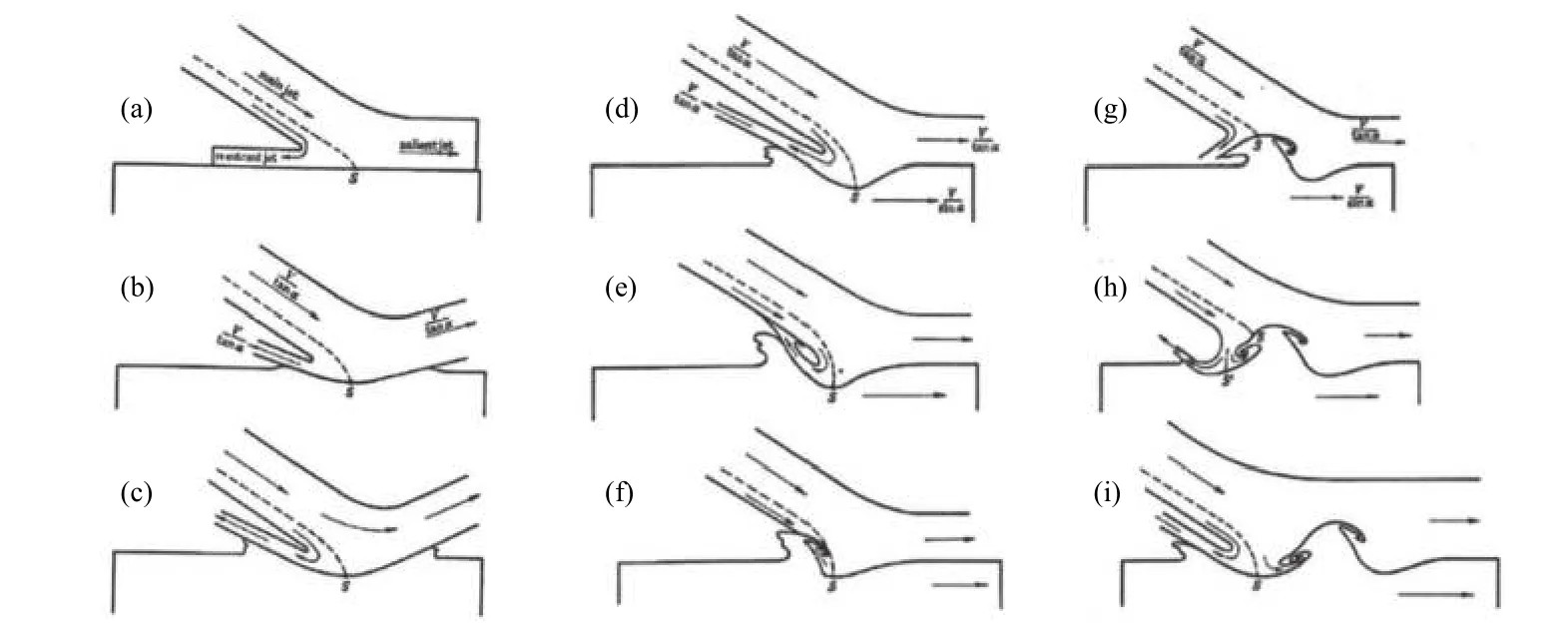

由图2、图3、图4 分析可知,3 种冲击焊接在冲击连接过程中,碰撞瞬间都是带倾斜的碰撞,除下压力外还存在水平分力,即剪切力,而这个剪切力是产生界面波的前提.材料在碰撞点附近的碰撞压力远大于材料的屈服强度,碰撞区金属在极短时间内发生应变率极高的剧烈塑性变形而处于超塑性状态,当复板与基板倾斜碰撞时,复板与基板之间的空间受到挤压,形成斜向上的射流,其前方的气体回流形成再入射流,在此基础上形成界面波.需要说明的是,在冲击焊的最初碰撞阶段,由于塑性变形还比较小,尚未达到界面波形成所需要的塑性变形程度,因此该阶段初没有形成界面波,也就是说,界面波的形成需要一个发展的过程.Bahrani 等对界面波形成过程进行更进一步的研究,研究结果如图5 所示.由于复板对基板的倾斜碰撞,在基板的碰撞点处由于再入射流的存在发生严重变形而在基板上形成凹坑,其塑性变形过程带动碰撞点前方的金属材料形成凸起,如图5(b)所示.随着碰撞的进行,变形不断加剧,使得凸起升高,如图5(c)、图5(d)所示;最终导致再入射流与斜向上的射流接触并发生相互作用,如图5(e)所示,从而使得再入射流的一部分与凸起变形相互结合,如图5(f)所示.在碰撞连接的过程中,碰撞点不断运动,在到达凸起变形的顶部后又逐渐下降,如图5(g)所示;在接触到基板表面时又会重新形成凹点到凸起的变形,如图5(h)所示,这个过程就是碰撞冲击连接周期性变化界面波成形的一个周期.在碰撞连接过程中,该过程不断重复从而形成连续的界面波,如图5(i)所示.

图5 界面波形成过程[41]Fig.5 Interface wave formation process[41]

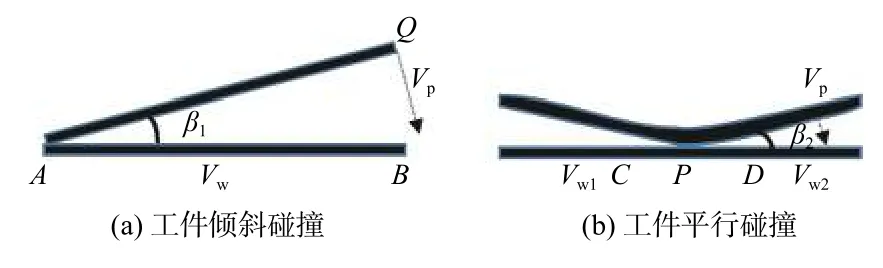

通过对冲击焊连接原理及其界面波形成机理的分析可知,产生界面波的前提是倾斜碰撞并保证焊接过程发生足够的塑性变形,以保证界面波生成所必须的剪切应变.冲击焊碰撞瞬间的示意图如图6 所示.当碰撞为倾斜碰撞时(见图6(a)),在碰撞瞬间焊接材料左侧边缘的点最先与被焊工件表面发生碰撞,此时预设的碰撞角为,随后端面的其他点从左往右依次与被焊工件表面发生碰撞.当焊接材料右侧边缘的点与被焊工件表面碰撞于点时,碰撞过程结束,整个过程几乎在瞬间结束.在碰撞过程中,碰撞点行进速度(即焊接速度)由的长度和从最初接触点(在点处)到最终接触点(焊接材料端面边缘的点与被焊工件表面的点碰撞)的时间确定.当碰撞为中心碰撞时(见图6(b)),复板中心处受到的载荷最大,碰撞首先发生在中心处的点,随着碰撞的进行,碰撞角会动态变化,最终碰撞在中心点两端的、点结束,焊接速度与基本相等.

图6 焊接材料碰撞冲击示意图Fig.6 Impact diagram of welding material

两种碰撞过程中,焊接速度都受到碰撞速度和碰撞角的影响,其关系式为

由于碰撞角非常小,式(1)可以简化为

冲击连接形成界面波条件除满足式1 或2 的要求外,还受到材料性能对焊接速度范围的限制.Murr 等认为在碰撞界面产生的压力波会以应力波的形式在固相材料中传播,而应力波的传播速度与材料密度、压力以及温度相关.Kolsky推断绝对值较小的应力波在固相材料中的传播速度是材料音速,公式为

式中:为材料音速;为杨氏模量;为材料密度.如果应力波的传播速度超出材料音速,则应力波在固体材料表面传播范围扩大,在连接界面处形成周期性的界面波.在冲击连接中,其应力波在固相材料表面的传播速度即为焊接速度.也就是说,当冲击连接的焊接速度大于材料音速时,在连接界面处就会形成周期性的界面波.

根据Murr 等研究总结,冲击连接形成界面波的条件是>,即焊接速度受到材料音速的限制,而焊接速度与碰撞速度和碰撞角的关系由式1 或2 决定.当焊接速度接近材料音速时,焊接界面可能成平直状或微波状;当焊接速度大于材料音速时,界面会形成连续的波形界面;随着焊接速度的增加,碰撞载荷的升高会增大界面波的波幅,即塑性变形的增大会伴随温度的急剧上升,界面处可能会产生熔化层、孤岛、裂纹等缺陷,影响接头的力学性能.

2.3 小端面冲击连接的界面波形成机理

采用冲击焊焊接小端面工件时,其端面尺寸较小,与倾斜碰撞所需要的端面尺寸相比拟,当复板和基板平行放置时,很难在碰撞过程中生成动态变化的碰撞角.因此,焊接小端面工件需要人为设置倾斜碰撞,并且焊接速度、碰撞速度、碰撞角之间的关系需要满足式(1)至式(3)的要求,由此可见小端面冲击连接界面波的形成条件更为复杂.小端面冲击连接的倾斜碰撞过程如图7 所示.

图7 小端面冲击连接的倾斜碰撞过程Fig.7 Oblique impact process of small end impact connection

爆炸焊的小端面连接所采用的倾斜放置法,如图7(a)所示.He 等采用长枪射击方式将直径9 mm、长度19 mm 的平端面圆柱形的纯铜以子弹的方式射击到长×宽×高为152 mm×76 mm×10 mm 的1018 低碳钢上,将平端面子弹倾斜射击,焊接界面形成界面波.

磁脉冲焊连接小端面工件时,复板与基板的设置同样需要人为设置一个倾角,由于要求整个复板向基板碰撞冲击的力是均匀分布的,因此要求复板上方的线圈要完全覆盖到复板的表面,其示意图如图7(b)所示.Pourabbas 等研究了碰撞角对磁脉冲焊连接AA4014 管(内径16 mm,长度50 mm)与铜棒(直径20 mm,长度70 mm)界面特征和力学性能的影响,通过将铜棒连接界面加工成一定锥度,分别设置碰撞角为4°、8°、12°,当碰撞角为4°时,接头的力学性能较好,当碰撞角过大时,接头处容易产生焊接缺陷.

电磁冲击焊连接小端面工件时,由于复板的上方与基板的下方都有均匀的线圈存在,可以和磁脉冲焊一样只设置复板的倾斜,其示意图如图7(c)所示.

3 小端面冲击连接界面波的对称性问题

根据上节讨论,冲击焊时界面波的形成需要有一个发展的过程,小端面的冲击焊为倾斜碰撞时,其开始和结束位置的界面波是不对称的.为解决小端面冲击连接界面的不对称性问题,需要采取特殊的措施以保证形成对称的界面波,从而改善工件的接头性能.

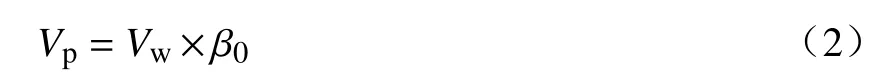

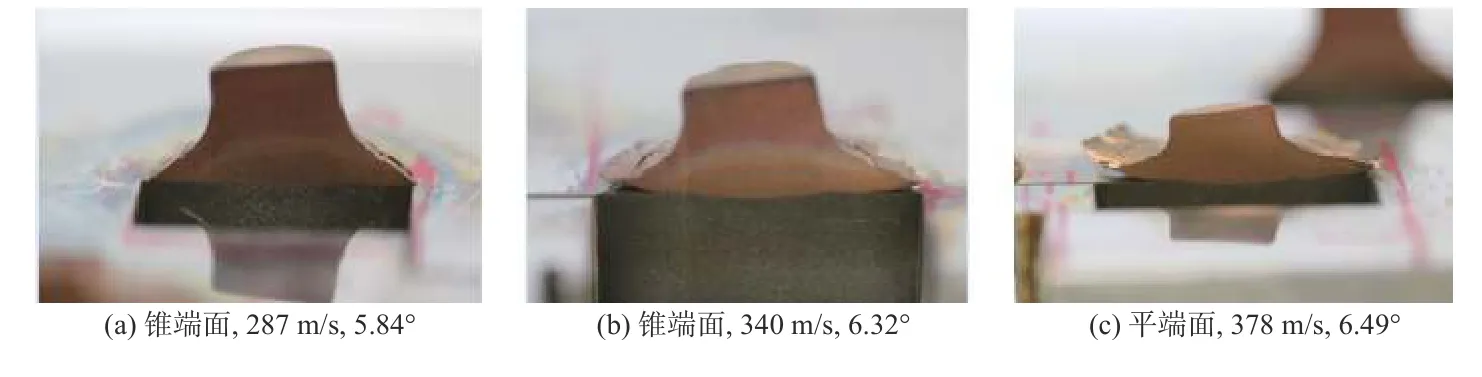

为解决小端面倾斜碰撞冲击焊时产生的界面波非对称性分布的问题,汤柳磊根据爆炸焊的原理,通过枪支射击锥端面纯铜子弹的方式实现纯铜与低碳钢板的连接.不同射速、倾斜角下的不同类型端面子弹与低碳钢板焊接试样的3 组切面宏观形貌如图8 所示.由图可见,与平端面子弹的试样相比,锥端面子弹在更小的射击速度和倾斜角下两侧的翘起更小,这是由于锥端面提供的倾斜角的优势造成的.因此,根据这一思路,在焊接小端面工件时,可以将复板的连接端面设置成锥形,如图9 所示.这时界面波形成所需的碰撞角由复板的锥状结构来提供,碰撞从锥形的顶点(连接端面的中心点)开始,界面处呈发散型向连接端面的边缘发展,进而形成轴对称的界面波.

图8 植柱型旋转碰撞冲击连接试样Fig.8 Samples of stud-type spin impact bonding

图9 小端面冲击连接的对称性碰撞过程Fig.9 Symmetric impact process of small end impact connection

爆炸焊进行锥端面复板和基板之间的小端面连接过程如图9(a)所示.雷管置于复板上方的中心位置(锥端面顶点的上方),当点燃雷管时,炸药从复板中心位置开始引爆并向板的边缘方向爆炸.磁脉冲焊锥端面复板和基板之间的小端面连接过程如图9(b)所示.线圈均匀地置于复板上方,当线圈通电后,复板受到电磁力的作用向基板正向碰撞,碰撞首先发生在中心位置;电磁冲击焊进行锥端面复板和基板的小端面连接过程如图9(c)所示.线圈分别均匀地置于锥端面复板的上方和基板的下方,其过程同磁脉冲焊类似,同样是线圈通电后,依靠电磁力同时驱动锥端面的复板和基板发生相向碰撞,碰撞也是首先发生在中心位置.

在上述3 种小端面连接的冲击焊过程中,复板和基板的连接从中心向边缘发展,从锥端面顶点接触基板开始,工件发生塑性变形,整个复板向基板正向碰撞,但由于复板连接界面的锥形设置,使得碰撞过程中每一瞬间都存在因锥形面而造成的碰撞角,并且复板锥端面的各个部分与基板形成的碰撞角的大小和变化基本相同,随着碰撞的进行,碰撞后的界面不断从中心向边缘扩展,最后由于冲击能量耗尽,边界处会形成少部分环形翘边,但此时结合区域已经形成了对称分布的界面波.

上述这种将复板连接端面改成锥形面的方法,在爆炸焊、磁脉冲焊、电磁冲击焊中可以有效地满足小端面冲击连接形成界面波的关键要求,并且可以形成对称分布的界面波,这种小端面连接的冲击焊手段为柱状体和板结构的螺柱型连接提供了一种新的工艺,即冲击螺柱焊.而现有的螺柱焊方法只能进行电阻螺柱焊、电弧螺柱焊、摩擦螺柱焊,这些螺柱焊方法由于受到其工艺的限制,只能进行如钢、铝合金、铜等金属材料的连接,并且容易产生偏焊、飞边、气孔等缺陷.

4 结语

随着新产业、新技术的发展,材料连接开始朝着精密化方向发展,并且各行业对异种金属间的连接需求也越来越高,冲击焊凭借瞬时、高质量焊接的优势可以有效实现异种金属间的精密连接,但目前小端面冲击焊连接还处在研究阶段,对界面波的形成机理、工艺流程优化、接头力学性能等方面还需要不断进行探索,相信随着对冲击连接工艺的研究和掌握,该技术在工业生产制造中将会有无限可能.