聚合物水基淬火介质在锻造冷作模具钢上的应用

2021-03-04张富群

张富群

(洛阳金润宝科技有限公司,河南 洛阳 471000)

零件重量大到16.5 t的模块,小到M10螺栓,零件材料从耐磨高铬铸铁(以Cr26为代表)到一般合金钢和渗碳钢,工件形状从简单模块到复杂齿轮,都在聚合物淬火介质中成功地经受住了考验。淬火后获得了满足要求的性能和组织,没有发现变形和裂纹。本文提出淬火液三槽理论,即在热处理车间里积极推广清水槽(或无机介质水槽)、类油聚合物水槽和PAG水槽,取消淬火油槽,从而彻底消除了烟气污染和火灾隐患。

洛阳金润宝科技公司在聚合物水溶液淬火介质和类油聚合物水溶液淬火介质方面的开创性研究及其生产应用为当前“坚决打好污染防治攻坚战”在全国热处理行业代替污染严重的淬火油提供了技术及产品支持。本文详细介绍了锻造冷作模具钢Cr12、Cr12Mo、Cr12MoV和Cr12Mo1V1的性能、热处理工艺和用途,重点介绍了ZFQ-BI型类油聚合物水基淬火介质在Cr12和Cr12MoV钢制冷作模具上的应用。

1 冷作模具钢

1.1 Cr12钢

1.1.1性能特点

Cr12钢是高碳、高铬型冷作模具钢,在我国热处理专业厂和对外加工协作冷作模具中,不论在数量上和质量上均占30%以上。该钢碳含量极高(质量分数为2%~2.3%),是目前所用冷作模具钢中最高;铬含量也很高(质量分数为11.5%~13.0%),属于莱氏体钢。Cr12钢具有很高的淬透性、淬硬性和耐磨性,热处理畸变小。但当碳化物不均匀时,变形呈多向性且不规则。Cr12钢主要缺点是组织不良,不均匀碳化物很难用热处理方法将其改善,除非用粉末冶金方法制造;冲击韧度差,导热性和高温塑性也差。

Cr12钢在结晶过程中形成大量的共晶网状碳化物,其中碳化物含量约占20%左右(体积分数),共晶温度约为1150 ℃,这些碳化物很硬很脆;虽经开坯轧制、锻造,碳化物有一定的破碎,但碳化物沿轧制方向呈带状、网状、块状、堆集状分布,偏析程度随钢材直径增大而严重。

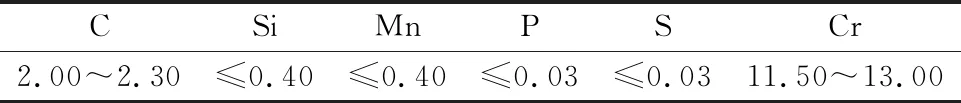

1.1.2化学成分、临界点

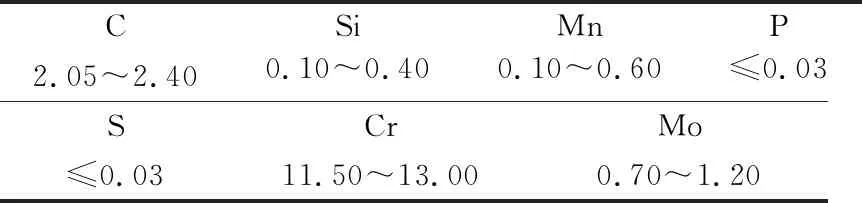

表1 为Cr12钢的化学成分,表2 为Cr12钢临界点。

表1 Cr12钢化学成分(质量分数,%)

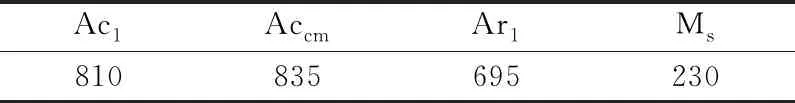

表2 Cr12钢临界点(℃)

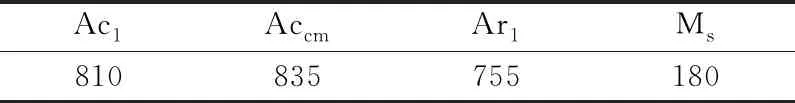

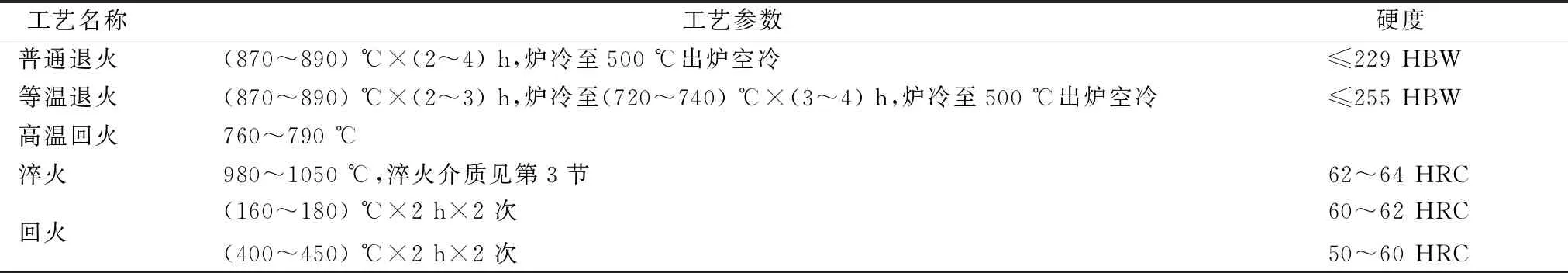

1.1.3热处理工艺

表3为Cr12钢热处理工艺。淬火温度越高,残留奥氏体量越多,975 ℃淬火时残留奥氏体量为29%(体积分数);1100 ℃淬火时残留奥氏体量达到60%左右。回火温度在450 ℃以下,残留奥氏体转变量不多;450 ℃以上回火,残留奥氏体大幅减少;550 ℃回火时,残留奥氏体量由80%减少到20%以下。

表3 Cr12钢热处理工艺

1.1.4应用

1)用于硅钢片冲模小动载条件下要求高耐磨,形状简单的拉伸和冲载模;

2)被广泛用于制造截面大,形状复杂,经受冲击力大,要求耐磨的冷作模具,如硅钢片冲模、螺纹滚丝模和拉丝模等;

3)制造拉延模中要求耐磨的凹模,建议硬度为62~64 HRC;

4)用于铝件冷挤压凸模,建议硬度为60~62 HRC;

5)用于制造弯曲模中要求高耐磨、形状复杂的凸模、凹模和镶块,做凸、凹模时,建议硬度为60~64 HRC;

6)用于制造受冲击载荷较小,中小批量生产,且要求耐磨性的冷冲模;

7)剪切硬而薄的金属冷剪切刀;

8)用于制造钻套、量规、压印模、一般五金冲压模具、形状复杂的冷压工具、成型轧辊;

9)适合制造要求高耐磨性的大型、复杂和精密的塑料模。

1.2 Cr12Mo钢

1.2.1性能特点

Cr12Mo钢是一种高铬微变形模具钢,属莱氏体钢,是Cr12型钢系列之一。钢中加入Mo能进一步提高钢的淬透性,细化晶粒和共晶碳化物,从而改善韧性,提高耐回火稳定性。该钢淬火及回火后的硬度、强度、韧性比Cr12钢高,截面为300~400 mm时可全淬透,耐磨性和塑性好,形变小,但高温塑性欠佳。

Cr12Mo钢的铸态组织与高速工具钢铸态组织相似,在结晶过程中形成大量的共晶碳化物,这些碳化物都很硬、很脆;虽经开坯轧制,碳化物有一定程度的破碎,但碳化物沿轧制方向呈带状、网状、块状、堆积状分布,并没有实质性的变化,且偏析程度随钢材直径增大而严重。

1.2.2化学成分、临界点

表 4为Cr12Mo钢的化学成分,表5为Cr12Mo钢临界点。

表4 Cr12Mo钢化学成分(质量分数,%)

表5 Cr12Mo钢临界点(℃)

1.2.3热处理工艺

Cr12Mo钢处理工艺见表6。

1.2.4应用

1)广泛用于截面大、形状复杂、经受冲击力大、要求耐磨的冷作模具;

表6 Cr12Mo钢热处理工艺

2)用于硅钢片冲模、冷切边剪刀、切边模、滚边模、拉丝模、搓丝板和滚丝模等;

3)制造形状复杂的冲孔凹模、钢板拉深模等。

1.3 Cr12MoV钢

1.3.1性能特点

Cr12MoV是高碳高铬莱氏体钢,其碳含量比Cr12钢低得多,且加入Mo、V元素,使钢的热加工工艺性、冲击韧度和碳化物分布都得到明显改善。该钢有较高的耐磨性、淬透性、淬硬性、强韧性、热稳定性、抗压强度、热处理畸变小,综合性能优良,具有广泛的适应性。受热软化温度约为520 ℃。尺寸在400 m以下完全可以淬透,该钢的耐磨性比一般低合金工具钢高3~4倍。

在结晶过程中形成大量的共晶网状碳合物,这些碳化物很硬、很脆;虽经开坯轧制、反复镦拔,碳化物有一定程度的破碎,但碳化物沿轧制方向呈带状、网状、块状、堆集状分布,并没有实质性的改观,偏析程度随钢材直径增大而严重。

Cr12MoV钢淬火后,在450 ℃以下回火,随回火温度的升高,硬度下降,长度收缩,是因为马氏体中析出碳化物;在480~550 ℃回火时,残留奥氏体分解,转变为马氏体,产生二次硬化现象,硬化效果与淬火温度息息相关。

1.3.2化学成分、临界点

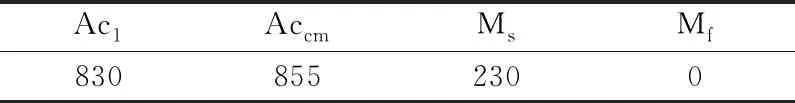

表 7为Cr12MoV钢的化学成分,表8为Cr12MoV钢临界点。

表7 Cr12MoV钢化学成分(质量分数,%)

表8 Cr12MoV钢临界点(℃)

1.3.3热处理工艺

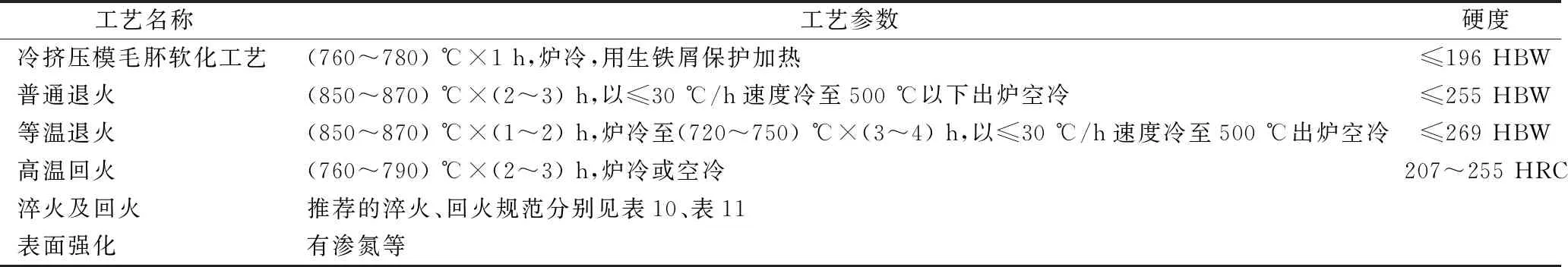

Cr12MoV钢处理工艺见表9。

1.3.4应用

1)Cr12MoV钢广泛用于制造截面大、形状复杂、经受冲击力大和要求耐磨性高的冷作模具,如硅钢片冲模、冷切剪刀、切边模、滚边模、拉丝模、搓丝板、螺丝滚模、形状复杂的冲孔凹模和钢板拉伸模等;

表9 Cr12MoV钢热处理工艺

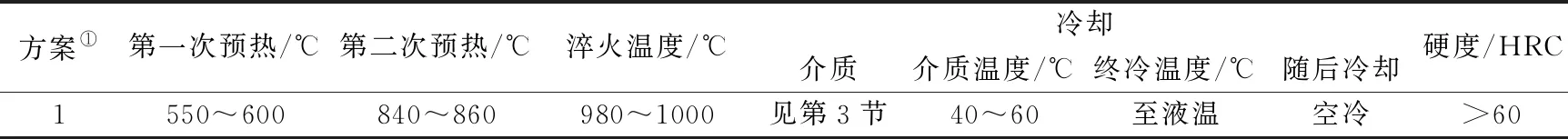

表10 Cr12MoV钢推荐的淬火规范

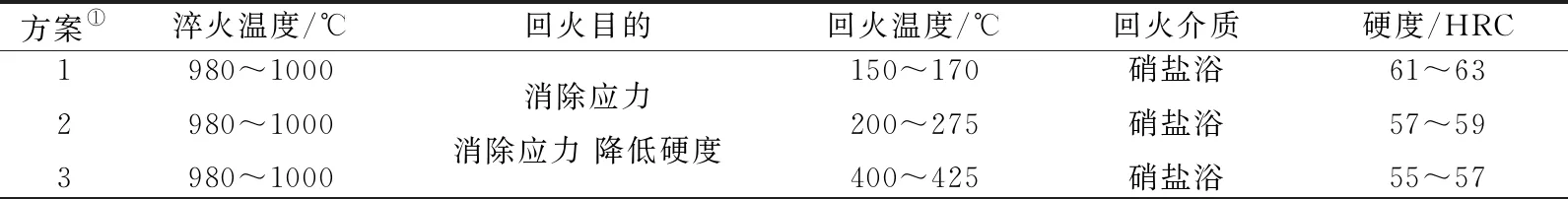

表11 Cr12MoV钢推荐的回火规范

2)是制造轧制焊接钢管的轧辊首选钢号,其使用寿命比Cr2钢提高7倍多;

3)用该钢制造的纯铝毛坯反挤压冲头,在承受压力为1000 MPa左右的情况下,冲头的寿命保证在5万件以上,主要失效形式是磨损和表面拉毛;

4)用于制造料厚度>3 mm的冲裁模、形状复杂的凸模、凹模、镶块,制作凸模时建议硬度为58~62 HRC,做凹模时建议硬度为60~64 HRC;

5)用于制造冲裁模具中要求高耐磨的凸模、凹模,做凸模时建议硬度为60~62 HRC,做凹模时建议硬度为62~64 HRC;

6)用于制造拉延模中要求高耐磨性的凹模,建议硬度62~64 HRC;

7)用于制造弯曲模中要求高耐磨、形状复杂的凸模、凹模、镶块,做凸模时建议硬度为60~62 HRC,做凹模时建议硬度为60~64 HRC;

8)用于制造铝件冷挤压模,做凸模时建议硬度为62~64 HRC;

9)用于制造铜件冷挤压凹模、凸模,建议硬度为62~64 HRC。

1.4 Cr12Mo1V1钢

1.4.1性能特点

Cr12Mo1V1(D2)钢是国际上广泛采用的高碳高铬型、莱氏体冷作模具钢。该钢成分与Cr12MoV钢基本一致。经过多年的实践证明,Cr12Mo1V1钢的性能优于Cr12MoV。Cr12Mo1V1钢中Mo、V含量比Cr12MoV钢高,并含有少量的Co,其强韧性、耐磨性均有所提高。

Cr12Mo1V1钢有高淬透性,高耐磨性,高温抗氧化性好,热处理畸变小。

1.4.2化学成分、临界点

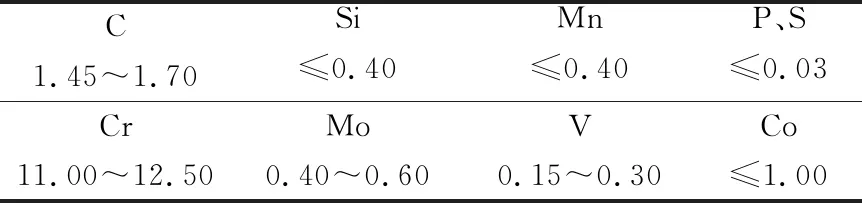

表12为Cr12Mo1V1钢的化学成分,表13为Cr12Mo1V1钢临界点。

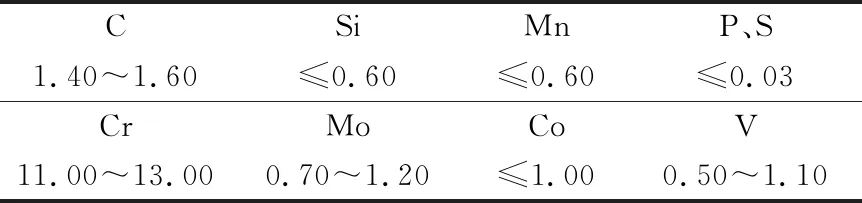

表12 Cr12Mo1V1钢化学成分)质量分数,%)

表13 Cr12Mo1V1钢临界点(℃)

1.4.3热处理工艺

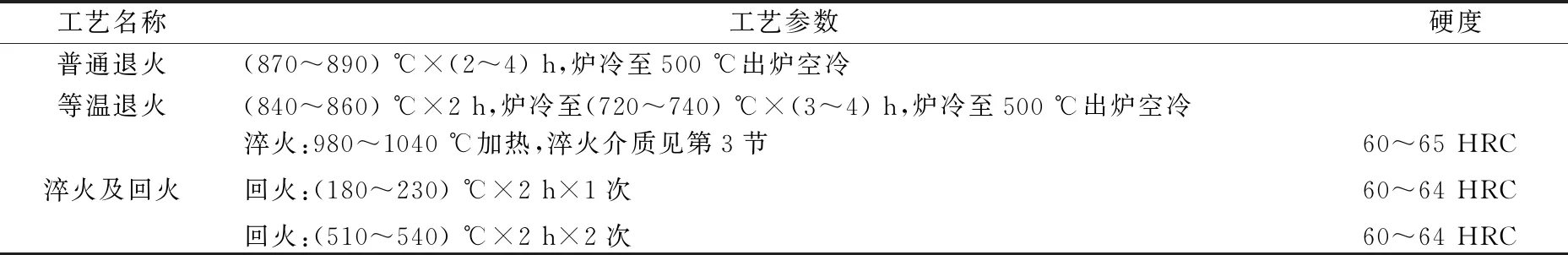

Cr12Mo1V1钢处理工艺见图14。

1.4.4应用

1)Cr12Mo1V1钢广泛应用于表壳冲压各式模具;

2)用于制造要求耐磨、寿命长的各类冷冲压模具;

3)用于制造截面大、形状复杂、经受冲击力大、要求耐磨性高的冷作模具,如硅钢片冲模、冷切剪刀、切边模、滚边模、量块、拉丝模,搓丝板、滚丝模、冲孔凹模、钢板深拉伸模等;

4)用于热固塑料成型模、热固性树脂成型模等。

表14 Cr12Mo1V1钢热处理工艺

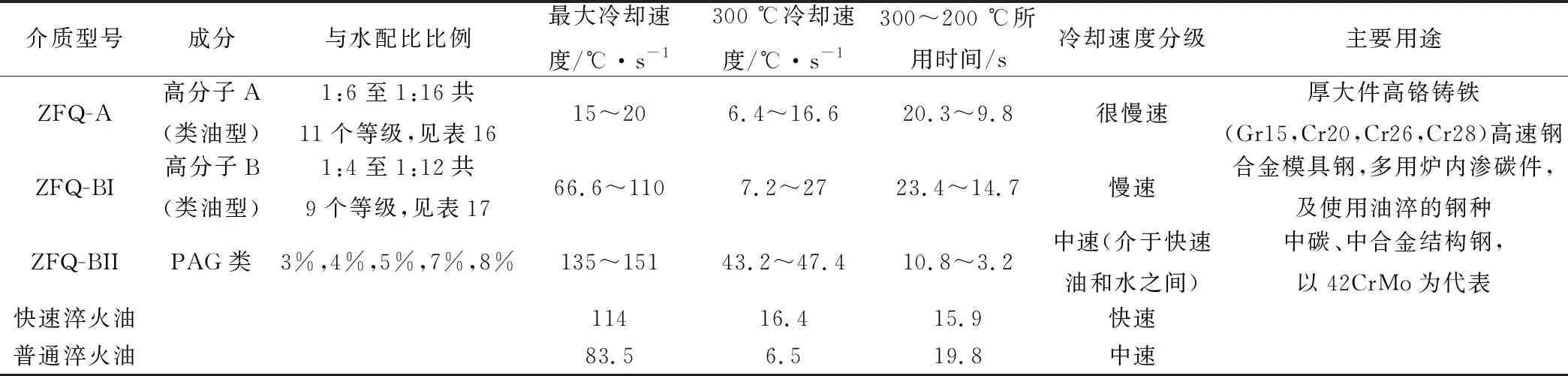

2 类油聚合物水基淬火介质

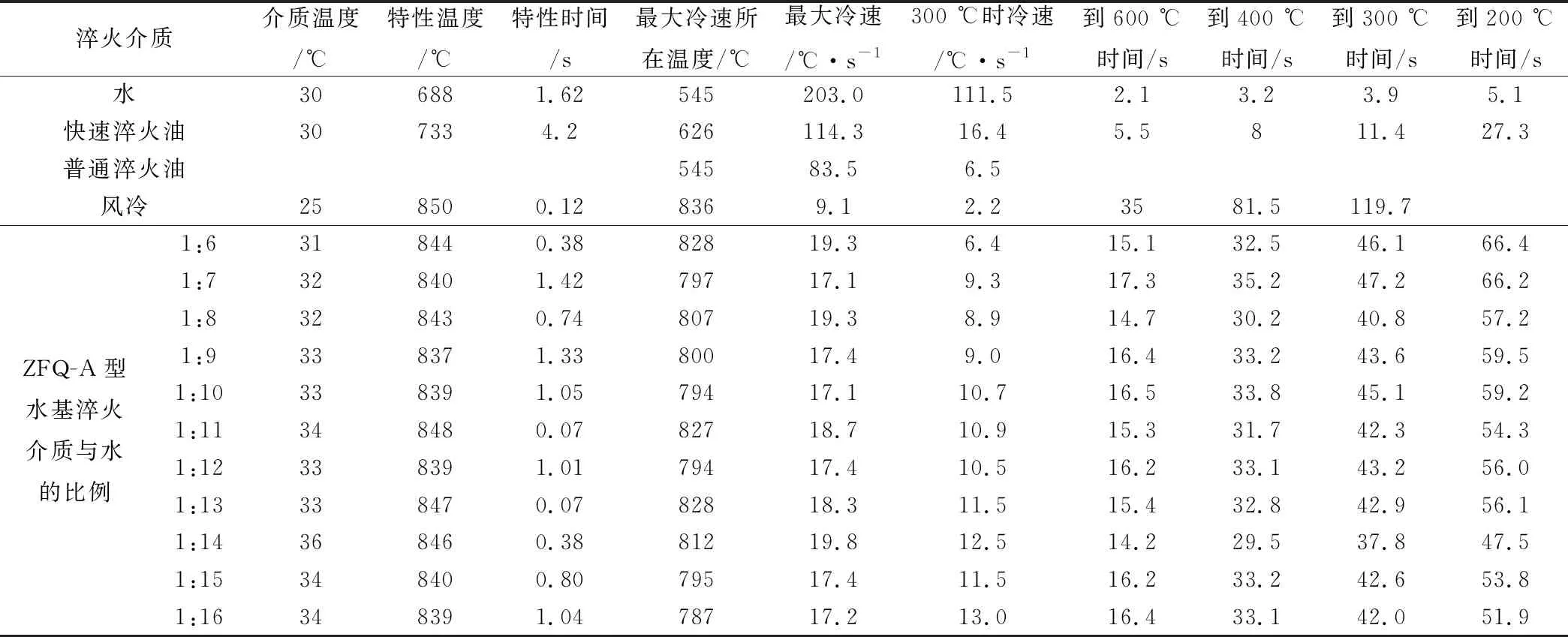

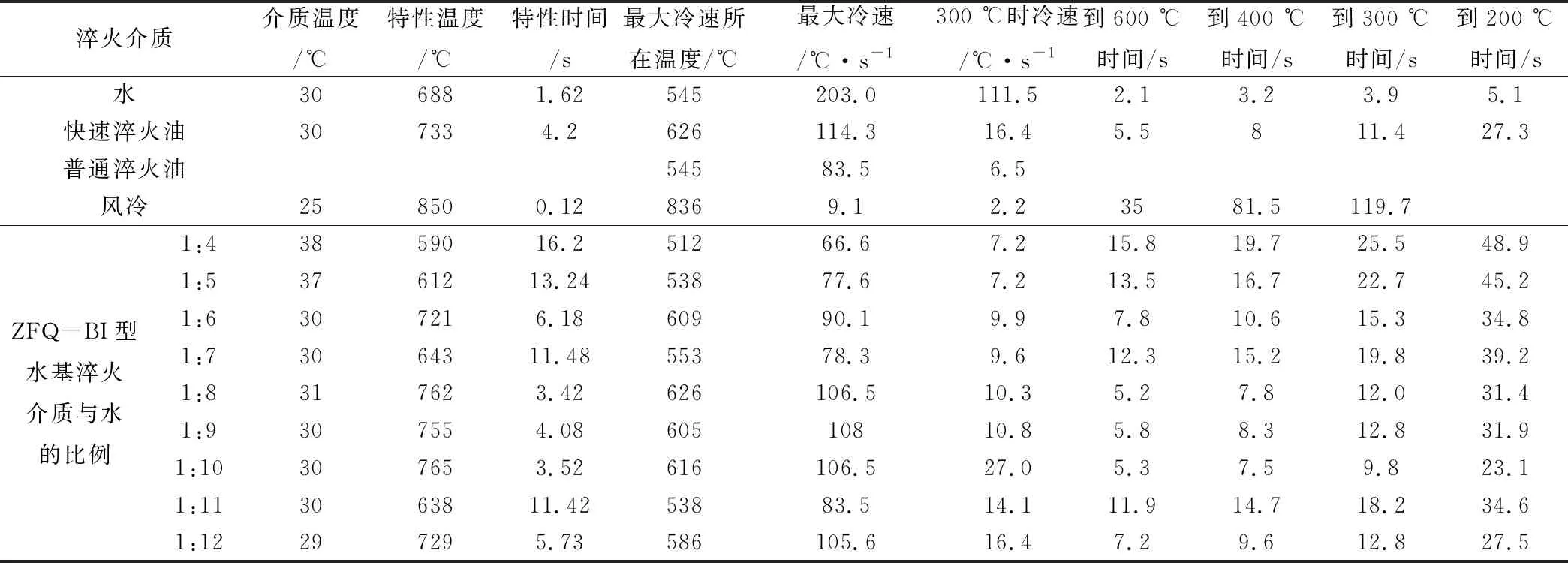

近年来,洛阳金润宝科技公司在类油聚合物水溶液淬火介质和聚合物水溶液介质两方面进行了开创性研究(以三个专利为代表),形成了ZFQ-A型、ZFQ-BI型及ZFQ-BII型三个系列[3]。前两个为类油型,后一个PAG型,参照ISO 9950标准测试,表15为金润宝ZFQ系列聚合物淬火介质最大冷却速度和在300 ℃冷却速度及从300~200 ℃冷却时间谱系部分。

这三个型号淬火介质的最大冷却速度为15~151 ℃/s,300 ℃冷却速度为6.4~47.4 ℃/s。基本上满足了各种高铬铸铁(以Cr26为代表)、中碳中合金钢和高碳高合金钢的淬火工艺需求。ZFQ-A型最有特点(见表16),最大冷却速度为15~20 ℃/s,比快速淬火油的114 ℃/s和普通淬火油的83.5 ℃/s要小很多。这是一种超慢速类油聚合物淬火介质。已成功地应用于高铬耐磨铸件的热处理生产中[4]。

表15 金润宝ZFQ系列聚合物淬火介质最大冷却速度和在300 ℃冷却速度及从300~200 ℃冷却时间谱系(部分)

表16 ZFQ-A型和油、水、风冷+雾冷的冷却特性

表17是ZFQ-BI类油聚合物淬火介质的冷却特性。与ZFQ-A型的区别是最大冷却速度比较快,为66.6~108 ℃/s,300 ℃冷却速度为7.2~27 ℃/s。而普通淬火油和高速淬火油的最大冷却速度为83.5~114.3 ℃/s,300 ℃时冷却速度为6.5~16.4 ℃/s。由此可见,淬火油的最大冷速带和ZFQ-BI型的是重叠的,同时两者300 ℃的冷速也是接近的。这就提供了类油聚合物介质代替淬火油的可能性。

从2015年10月开始,ZFQ-BI型类油聚合物淬火介质(浓度15%),已成功地应用于选矿厂直径为10.97 m半自磨机合金钢衬板上(材料ZG45Cr2NiMo),代替了原用淬火油,完全解决了淬火开裂难题[5]。

3 ZFQ-BI型类油聚合物水基淬火介质在Cr12和Cr12MoV钢制冷作模具的应用

这里所指的冷作模具主要是指轧制焊接钢管的轧辊,包括凸模和凹模。从2020年开始进行类油聚合物水溶液淬火介质代替淬火油的生产性试验,获得成功。Cr12MoV钢制凸模(最大重量400 kg),在980 ℃加热淬火、200 ℃回火后,硬度达到60 HRC以上,没有发生开裂现象,机械性能与油淬相当,现在已投入大批量生产。

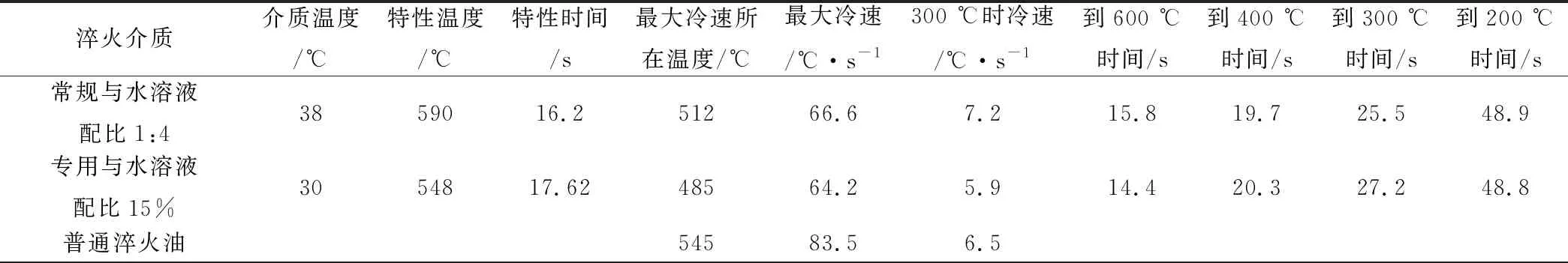

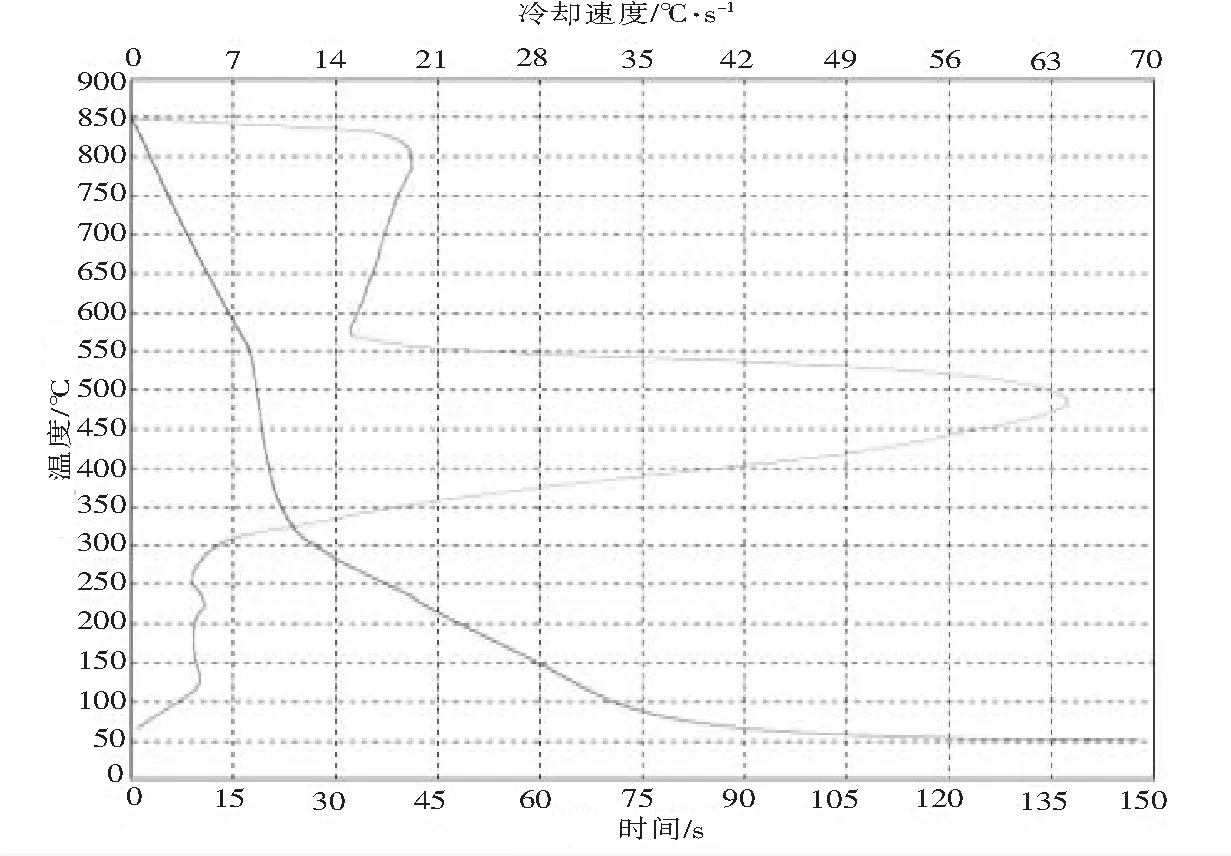

为了降低成本,减少介质的使用量,专门为用户量身定制了ZFQ-BI型淬火介质与水配比为15%的水溶液。Cr12MoV钢制轧辊用ZFQ-BI型类油聚合物15%水溶液冷却曲线如图1所示,冷却特性如表18所示。Cr12和Cr12MoV轧辊图片见图2。

由表18可见ZFQ-BI型类油聚合物15%水溶液的冷却特性,与普通淬火油十分接近。最大冷速分别为64.2 ℃/s和83.5 ℃/s,300℃时冷速分别为5.9 ℃/s和6.5 ℃/s,特别是300 ℃冷速非常接近,完全能保证在马氏体转变阶段,产生的应力非常小,工件不发生开裂。

表17 ZFQ-BI型和油、水、风冷的冷却特性

表18 Cr12MoV钢制轧辊用ZFQ-BI型淬火介质冷却特性

4 结束语

冷作模具的典型用钢是Cr12型系列,应用广泛的有Cr12、Cr12Mo、Cr12MoV和Cr12Mo1V1钢。其中Cr12MoV钢在轧制焊接钢管模具上的应用最好,使用寿命长,性价比高。

本项目开发的ZFQ系列聚合物水溶液淬火介质(ZFQ-A型及ZFQ-BI型为类油型,ZFQ-BII型为PAG型)的最大冷速为15~151 ℃/s,300 ℃冷速为6.4~47.4 ℃/s,基本上满足了各种高铬铸铁(以Cr28为代表)、中碳中合金钢和高碳高合金钢(以Cr12MoV钢系列为代表)淬火工艺的需要。

ZFQ-BI型类油聚合物15%水溶液最大冷速为64.2 ℃/s,300 ℃冷速为5.9 ℃/s,已成功地用于Cr12MoV钢制焊接钢管轧辊的淬火,代替了淬火油,淬火后轧辊硬度大于60 HRC,没有淬火裂纹。

图1 淬火介质冷却曲线

图2 Cr12和Cr12MoV轧辊图