热加工工艺对Cr12MoV钢的共晶碳化物影响

2018-11-29孙秀华康爱军曹丽红冯淑玲

■ 孙秀华,康爱军,曹 莹,曹丽红,冯淑玲

Cr12MoV冷作模具钢C含量1.5%,Cr含量达到12%,属莱氏体钢,组织中含有大量的共晶碳化物呈不均匀分布,若不均匀性严重,将造成模具在锻造或热处理时开裂、过热及变形,并使模具在使用过程中易出现崩裂等缺陷,生产时必须加以工艺控制使其细小、均匀分布。为研究热加工工艺对共晶碳化物的影响,本文从加热温度、锻造方式及锻造变形比三个方面对共晶碳化物的不均匀性进行对比分析,确定影响共晶碳化物的主要因素,以便更好地指导生产。

表1 试验用料的化学成分(质量分数) (%)

表2 试验工艺

1.试验用料及方法

试验用料采用EAF+LF+VD冶炼,模铸1.2t八角锭(头部 440mm/尾 部 360mm/高度1200mm)和6.3t矩形锭(头部891mm×655mm/尾部800mm×510mm/高度1580mm),快锻机锻制120~240mm×310~610mm扁钢。试验用料化学成分如表1所示。

试验工艺如表2所示。试验后,在相当于钢锭头部的扁钢横截面对角线1/4处切取纵向试样,经研磨抛光后制成金相试样,用4%硝酸酒精溶液腐蚀,根据GB/T14979标准中第四评级图对共晶碳化物的不均匀性进行分析及评定。

2.试验结果及分析讨论

Cr12MoV钢铸造态的共晶碳化物形貌如图1a、图1b所示,钢锭结晶时沿晶界呈鱼骨状析出,扫描电镜面扫描和能谱分析结果如图2所示,主要以Cr为主,其次是Fe,并含有少量的Mo和V,热加工后将沿变形方向不均匀分布,根据热加工工艺不同呈带状和网系分布,如图1c、图1d所示,因此,热加工工艺对共晶碳化物是否均匀分布起决定作用,针对加热温度、锻造方式及锻造变形比对共晶碳化物的影响进行了试验。

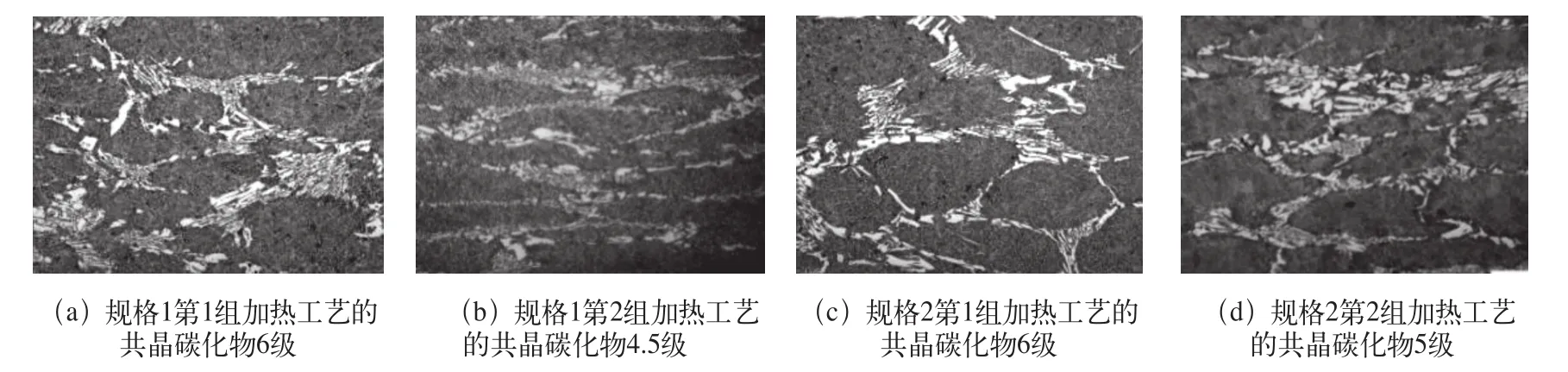

(1)加热温度对共晶碳化物的影响 采用6.3t锭第1组和第2组工艺进行对比试验,锻造扁钢规格1为160mm×610mm,规格2为200mm×610mm,共晶碳化物如图3所示,按第1组工艺经过1200℃×15h加热后,共晶碳化物似铸造态形貌呈鱼骨状,而按第2组工艺没有经过1200℃×15h加热,铸造态鱼骨状的共晶碳化物被破碎呈网状分布。可见,加热温度过高达到1200℃且长时间保温,共晶碳化物溶解,热加工时随着温度的降低又呈鱼骨状析出,若采用1150℃加热,铸造态的共晶碳化物通过锻造被破碎,所以,热加工时加热温度不易过高,温度过高反而会加重共晶碳化物的析出,其加热的目的是获得良好的塑性保证锻造加工即可。

图1 Cr12MoV钢铸造态和热加工后的共晶碳化物

图2 Cr12MoV钢的共晶碳化物扫描电镜面扫描和能谱分析结果

图3 不同加热工艺的共晶碳化物

图4 不同锻造工艺的共晶碳化物

(2)锻造方式对共晶碳化物的影响 鱼骨状的共晶碳化物通过锻造可以破碎,合理的锻造工艺可以使其充分破碎而得到改善。为此,采用1.2t锭第2、3、4、5组工艺对锻造方式进行对比试验,锻造扁钢规格为120mm×310mm,共晶碳化物如图4所示。

文献指出镦粗对共晶碳化物的改善效果不如拔长显著。由图4a、图4b可见,采用直接拔长的共晶碳化物沿变形方向伸长且破碎呈条带状分布;由图4c、图4d可见,采用一次镦拔的共晶碳化物沿变形方向呈封闭拉长网状,且堆积严重处仍呈鱼骨状。由于钢料镦粗后横截面积变大而长度变短,在随后沿长度方向拔长时变形较小,共晶碳化物不易破碎,故采用直接拔长对共晶碳化物破碎要好于一次镦拔。理论上讲,只有经过多次镦拔的共晶碳化物才能得到改善,对于不同钢锭及锻造尺寸,需要的镦拔次数也不同,而实际生产中,多次镦拔弊端较多,氧化、脱碳严重且效率低等,所以,兼顾考虑采用直接拔长为宜。

另外,由图4还可见,单道次压下量100~80mm的共晶碳化物沿变形方向比50~30mm的明显伸长,且颗粒较小,这是由于增大压下量,内部易锻透,可使内部粗大的共晶碳化物得到破碎,所以,锻造时尽可能采用大压下量,有利于共晶碳化物的破碎。

(3)锻造变形比对共晶碳化物的影响 一般来说,锻造方式反映的是共晶碳化物的微观变化,而锻造变形比反映的是共晶碳化物的宏观变化。采用第5组工艺进行不同锻造变形比对共晶碳化物的影响试验,试验结果如表2、共晶碳化物如图5所示,相同钢锭,随着锻造变形比的增大,共晶碳化物级别降低且颗粒小,相同锻造变形比,小钢锭的共晶碳化物级别低且颗粒小。

由表3、图5可见,一方面,共晶碳化物与锻造变形比有关,锻造变形比越大则共晶碳化物就越易被破碎,级别越低;另一方面,共晶碳化物还与钢锭大小有关,小钢锭的级别低,大钢锭的级别高。这是因为共晶碳化物是钢锭凝固时形成的莱氏体组织,小钢锭细小,大钢锭粗大,大钢锭虽增大了锻造变形比,但原始铸造态的共晶碳化物粗大,不易被破碎。因此,实际生产中,必须兼顾钢锭大小和锻造变形比,才能使共晶碳化物得到有效改善,避免大钢锭、大锻造变形比却获得相对较差的共晶碳化物。

图5 不同锻造变形比的共晶碳化物

表3 不同锻造变形比对共晶碳化物的影响试验结果

3. 结语

(1)Cr12MoV钢的加热温度过高达到1200℃且长时间保温,共晶碳化物溶解,热加工时随着温度的降低又呈鱼骨状析出而加重,不宜采用高温长时间加热的方法使共晶碳化物改善。

(2)Cr12MoV钢的共晶碳化物通过破碎的方法可以得到改善,随着锻造压下量的增大和变形比的增加,共晶碳化物的被破碎效果愈好。

(3)实际生产中,Cr12MoV钢的共晶碳化物改善一次镦拔不如直接拔长效果好,多次镦拔可有所改善,但氧化、脱碳严重且效率低,宜采用直接拔长的锻造方法,并兼顾钢锭大小、压下量和变形比可获得理想的共晶碳化物。