一种定子产品的渗碳热处理工艺开发

2021-03-04车永平

车永平,杨 扬

(陕西法士特齿轮有限责任公司,陕西 西安 710119)

近期开发的某定子产品,其典型特点是内花键长度大,直接渗碳淬火可能导致内花键变形过大,进而导致塞规不过及齿形齿向超差。因此,本研究采用渗碳正火+二次加热+限形淬火+低温回火的热处理工艺进行产品开发。

产品图纸要求外圆硬化层深为1.7~2.5 mm(513 HV),由于外圆需要经过热后磨削,热处理阶段需要控制外圆硬化层深≥1.9 mm。采用传统的气体渗碳炉,且根据客户的要求,样件开发阶段必须满足晶间氧化≤0.018 mm(批量生产阶段可放宽至最大0.028 mm),这就增加了渗碳正火阶段工艺开发的难度;此外,对于限形淬火工艺阶段,压淬模具设计、压力、淬火油流量等参数,均对最终产品的变形有重要影响。因此,需要合理设定相应参数。

1 试验工艺及方法

1.1 产品类型

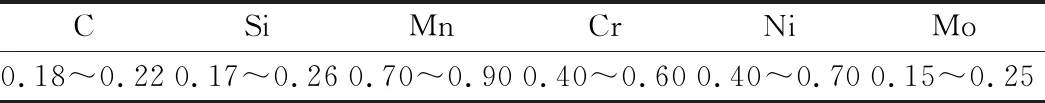

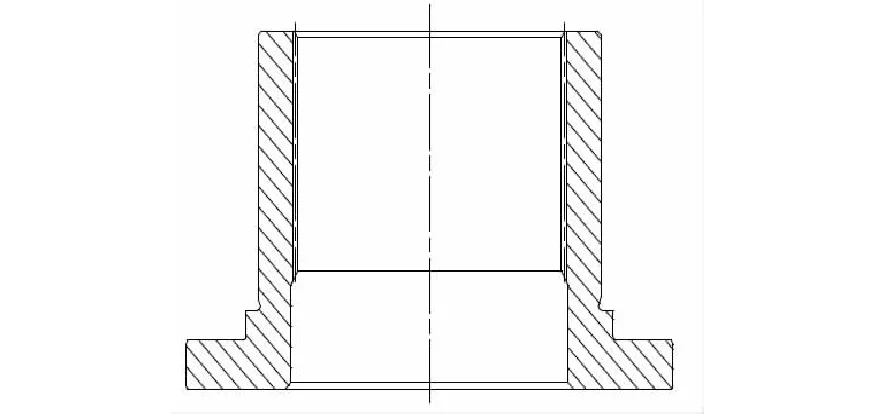

定子产品材料为SAE8620钢,化学成分见表1。该产品内花键模数为1.27,节圆直径为69.85 mm,齿宽为63 mm,跨球距公差为64.984~65.091mm。内花键外圆直径为88.9 mm,最大外圆为126.5 mm,零件总高度为78.8 mm,产品结构示意图见图1。

表1 SAE8620钢材的主要化学成分(质量分数,%)

图1 定子产品结构示意图

1.2 热处理工艺

热处理工艺如图2所示,渗碳正火阶段使用爱协林VKEs5/2型箱式多用炉,主要是为了获得定子所需的化学层深。二次加热阶段使用爱协林转底炉,在一定渗碳气氛及温度下使定子二次奥氏体化,并将随炉冷却过程中产生的表面脱碳重新渗碳。限形淬火阶段使用Gleason537压淬机床,通过快速油冷获得定子的最终性能,在该阶段需辅助压淬模具限制其过度变形。去应力阶段主要是释放压淬阶段产品的内应力,防止开裂,一般选用160~200 ℃,保温时间不低于3 h,由于零件表面硬度要求≥59 HRC,因此,低温回火工艺选择160 ℃×3 h。

图2 热处理工艺

2 工艺开发过程

2.1 渗碳正火工艺

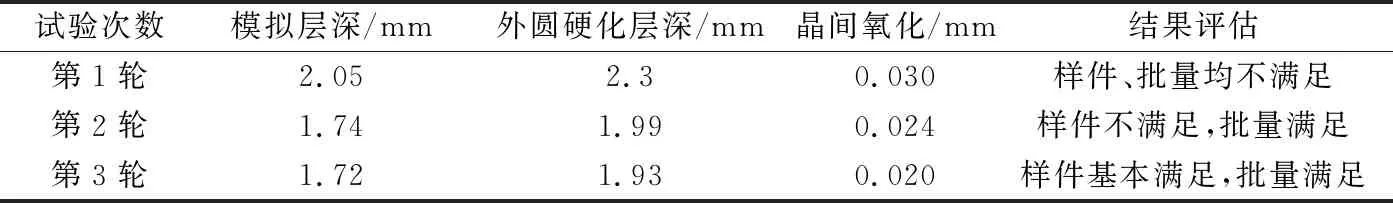

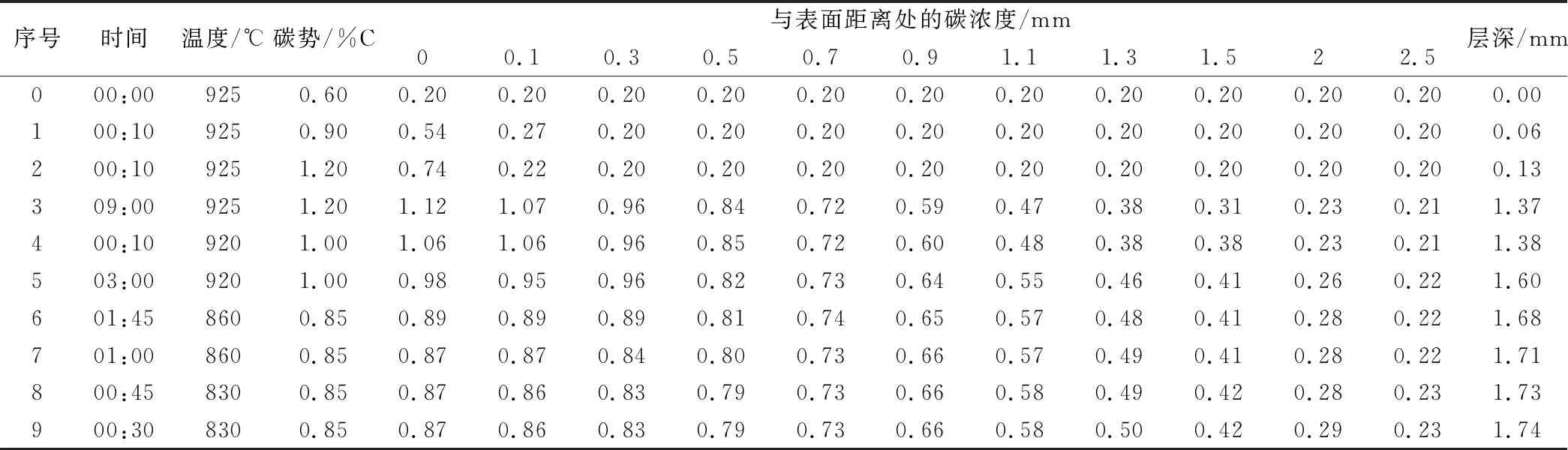

渗碳正火过程主要是在多用炉后室实现渗碳气氛的分解过程、活性碳原子的吸附固溶过程及工件内碳原子由表面向心部的扩散过程[1],一定时间后,将零件转移至多用炉前室的保护气氛下缓慢冷却,从而达到零件要求化学层深的过程。该阶段通过调整热处理工艺温度、强渗与扩散时间、各阶段碳势等方法调整化学层深,试验结果如表2所示。

表2 试验结果

第1轮试验结果显示,外圆硬化层深达到2.3 mm时,零件的晶间氧化已达0.030 mm,远超过样件阶段要求的0.018mm及批产的0.028 mm。因此,需要对正火工艺进行优化。

根据第1轮试验结果,调整渗碳正火阶段的工艺时间将该阶段的模拟层深优化至1.74 mm,如表3所示。热处理后检测外圆硬化层深为1.99 mm,晶间氧化为0.024 mm(见图3),该结果满足批量交样要求,但仍不满足样件要求。

晶间氧化主要是由于渗碳气氛中的氧元素使零件表面晶界合金元素贫化而形成的黑色丝状组织[2-3]。对于传统的气体渗碳,一般采用缩短工艺时间[4-5]、控制气氛中水和氧气的含量、提高冷却速度等方式降低晶间氧化。

1)缩短扩散阶段的时间。一般情况下,强渗时间与扩散时间比建议为2:1,以获得较好的硬度梯度值。然而,一般在扩散阶段,炉内气氛需要长时间稳定在较低碳势,便会间歇性的通入空气,不利于控制晶间氧化,因此,需要在一定程度上缩短扩散阶段的周期。此外,扩散阶段碳势低,对化学层深影响效果较小。因此,第3轮试验在第2轮扩散时间的基础上缩短50 min。

表3 第2轮工艺模拟数值

图3 第2轮工艺晶间氧化金相图

2)关闭升温阶段的空气阀门,防止该阶段的空气流入。在空炉状态下,多用炉后室的温度一般为920 ℃,当零件由前室刚进入后室时,零件与环境温度存在巨大的温差,会导致后室温度骤降至700 ℃以下,详见图2中的升温阶段。此阶段,温度与碳势剧烈变动(碳势通常虚高),控制系统自动先后通入安全氮气及空气。因此,在该阶段可手动关闭防止该阶段不当的空气流入[6]。

3)提高淬火冷却速度。通常来说,淬火能力的提高会一定程度上弥补合金元素贫化造成的淬透性下降,进而有效地降低晶间氧化,但是冷却速度的提高通常会导致变形增大。本次试验选用淬火能力最优的K2000淬火油,同时通过优化淬火油流量,平衡热处理变形与晶间氧化之间的关系。

第3轮试验结果如表2所示,热处理后晶间氧化降低为0.02 mm,经过后续清理抛丸后基本可满足要求;但零件的硬化层深接近下限。因此,对于批量生产,为了保证产品的稳定性,第2轮试验工艺为批量生产的最佳工艺。

2.2 二次加热工艺

二次加热主要是实现零件二次奥氏体化。由于该零件壁厚较薄,二次加热温度设定为870 ℃,工艺时间设定为90 min。此外,基于该零件为8620RH,为了防止脱碳,工艺碳势设定为Cp=1.1%。

通常,可通过检测淬火后零件心部是否含有未熔铁素体来判断二次加热工艺参数是否满足要求。如图4(a)所示,零件心部为淬火马氏体组织,说明加热温度及保温时间的工艺满足要求;如图4(b)所示,零件表面主要是回火马氏体+残余奥氏体组织,表面并未产生碳化物及脱碳,说明碳势为Cp=1.1%时可同时保证不脱碳及不出现碳化物。因此,该二次加热工艺满足产品生产要求。

(a)心部组织;(b)表面组织

2.3 限形淬火工艺

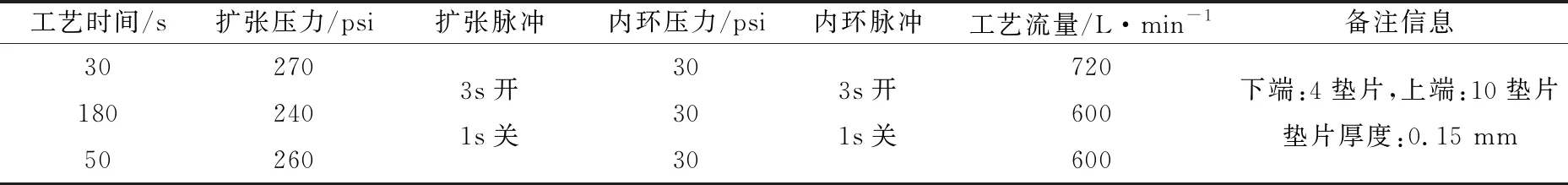

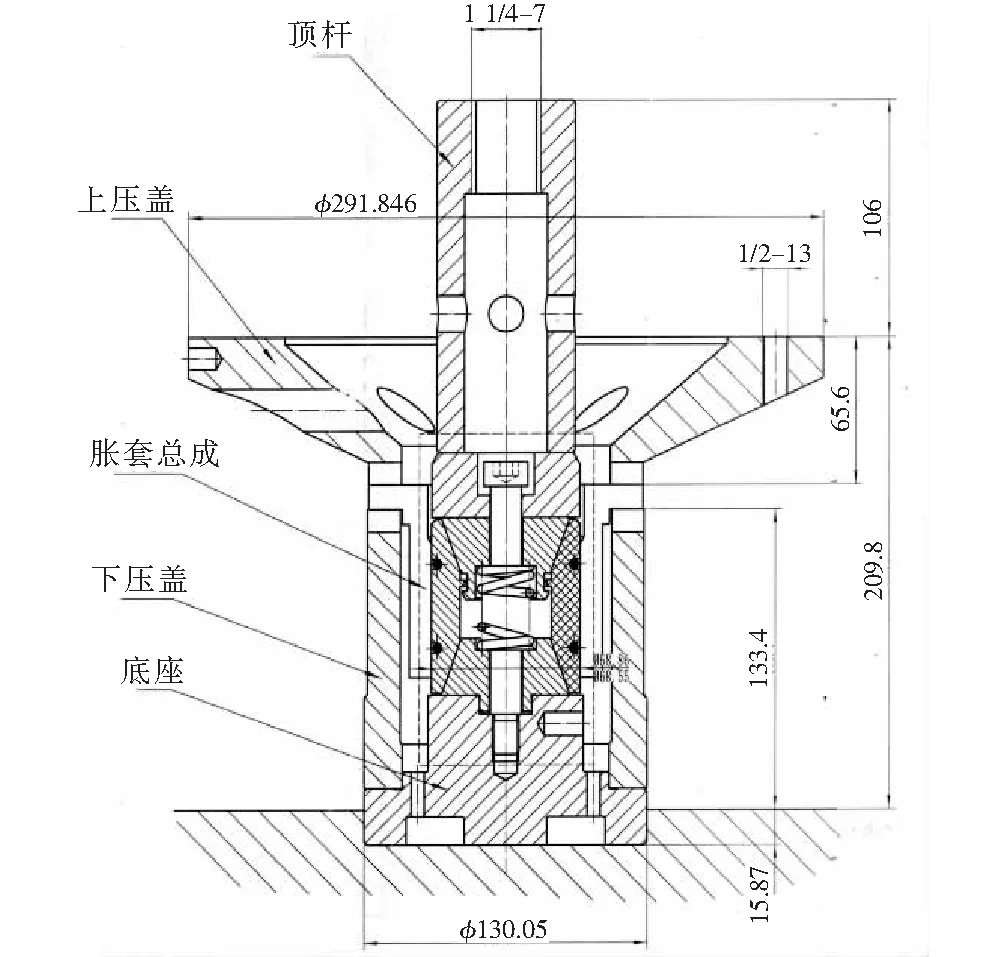

图5所示为该定子的限形淬火模具,针对该零件结构,压淬模具设计主要包含了上压环、下支撑、扩张芯轴、压头、垫片等。下支撑的主要作用是支撑零件下端面;上压环主要是施加向下的脉冲压力,限制端面跳动,以保证在热后车不出现黑皮,该压力不宜过大,本次试验设置为30 psi常量;扩张芯轴的主要作用是施加径向的脉冲扩张力,防止在淬火过程中零件收缩导致的塞规不过。

本次试验主要通过以下方式调整相关的工艺参数:1)调节芯轴的扩张压力;2)芯轴上下锥面增加垫片,以调整芯轴扩张时的最大直径;3)调整淬火油流量,以获得最佳的冷却速度。最终的压淬工艺参数如表4所示。

表4 定子压淬工艺参数

图5 该定子的限形淬火模具示意图

值得注意的是:1)由于该零件壁厚较薄,零件回火后内花键尺寸较压淬后会有较大的收缩,需要留有收缩余量;2)化学层深对压淬参数有一定影响,不同的化学层深在淬火过程中产生的应力有一定差异。对于该产品,化学层深越深,内花键扩张压力要求越大,因此,批量生产后需要对渗碳正火工艺进行固化。

3 总结

该定子的渗碳热处理工艺主要包括渗碳正火、二次加热、限形淬火、低温回火等工序。由于该零件硬化层深要求较高,晶间氧化的控制是渗碳正火工艺的主要难点;二次加热主要关注零件是否完成奥氏体的转变及淬火后是否出现脱碳;压淬工艺参数的调试主要与芯轴扩张压力、锥体垫片、淬火油流量等有关,同时要考虑化学层深对压淬参数的影响,以及压淬后与回火后内花键跨棒距的差异。