配分温度对热轧Q&P钢组织性能的影响

2021-03-04陈梦园

吴 腾,陈梦园,吴 润

(武汉科技大学 材料与冶金学院,湖北 武汉 430080)

进入新世纪以来,由于全球资源日益贫瘠及环境的不断恶化,对汽车轻量化与安全性制造等方面提出了更高的要求。各国汽车制造企业都相继研究并开发高强度或超高强度的汽车用钢[1-2]。其中以Speer提出的淬火-配分工艺(Quenching and Partitioning,Q&P)为代表的第三代先进汽车用钢研究的热度最为高涨[3-5]。淬火-配分钢是以马氏体为基体的一种高强钢[6],强度性能优异,同时马氏体基体周围分布着残余奥氏体,而残余奥氏体在拉伸变形过程中会发生相变诱导塑性(TRIP效应)[7-8],故而塑韧性表现可观。Q&P钢代表工艺是将钢部分或完全奥氏体化后,通过改变不同的淬火温度(Ms与Mf之间某一温度)来控制基体奥氏体分数,然后在大于Ms的某一温度进行等温碳配分,使得富碳的残余奥氏体稳定至室温[9]。

在淬火-配分钢的研究中,提高残余奥氏体体积分数,平衡各组织含量、形态及性能一直都是重中之重,因此热处理过程中的等温温度及时间的选择尤为重要[10-11]。本文在简单成分设计基础上采用高温高压下细化晶粒,结合超快冷和Q&P工艺处理实现显微组织的调控,制备得到硬相中夹入软相的马氏体和残余奥氏体的复相组织。研究此技术在不同工艺条件下配分温度的作用机理,为综合性能优良的热轧Q&P钢的实际工业生产提供理论依据。

1 试验材料与方法

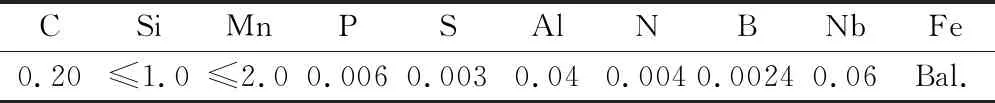

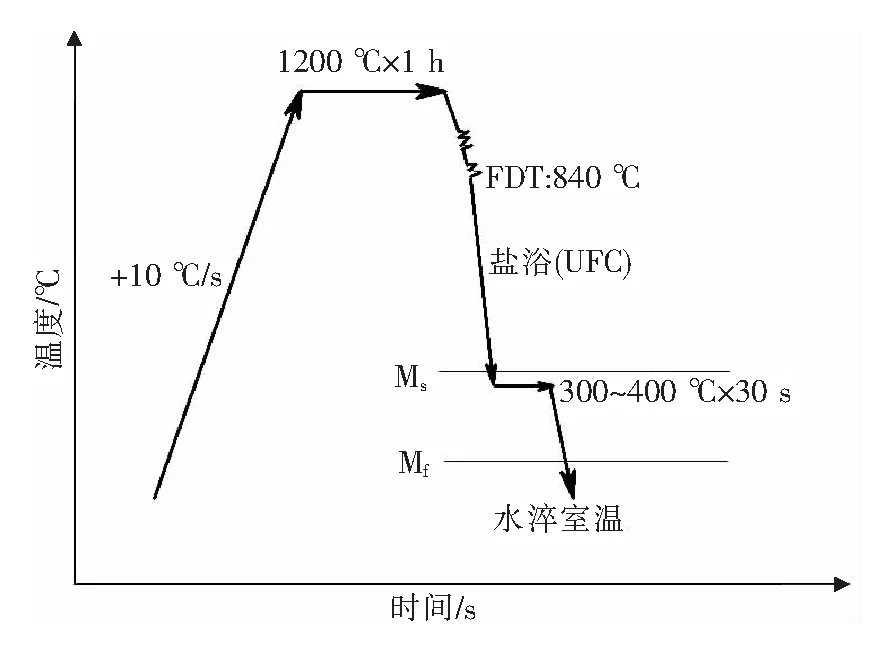

试验钢采用0.2 wt%的低碳进行设计,使其具有一定的可焊性和可加工性,化学成分如表1所示。采用材料性能模拟软件JMatPro模拟得到试验钢Ms点为385 ℃、Mf点为270 ℃。试验钢锻造后将尺寸45 mm×80 mm×120 mm的坯料加热至1220 ℃保温50 min,接着在二辊可逆轧机上进行两阶段控轧,终轧温度为840 ℃,轧后板坯厚度为3.8 mm。然后通过盐浴超快冷至300、350 和400 ℃保温30 s进行配分热处理,最后水淬至室温得到热轧Q&P钢板。其工艺流程图如图1所示。

表1 试验钢的化学成分(质量分数,%)

将试验后的热轧板沿轧向(按GB/T 228.1—2010)线切割加工成三个拉伸试样,在WAW-500C型液压式万能材料试验机上进行拉伸试验测量其力学性能,试样标距为50 mm,拉伸速率为2 mm/min。沿纵断面切取金相试样,经磨样抛光后用4%硝酸酒精侵蚀,分别采用ZEISS Axioplan2型万能显微镜和Nova nano 400型扫描电子显微镜观察微观组织。将试样机械减薄到0.055 mm,由Tenupol-5型双喷电解仪加工成透射试样,在JEM-2100F型透射电镜(TEM)下观察板条马氏体条宽和残余奥氏体等精细结构。Q&P钢中的残余奥氏体采用多晶衍射仪XRD按GB 8362—87 利用五峰法进行测量得到。

图1 试验钢的工艺流程图

2 试验结果与分析

2.1 试验钢组织

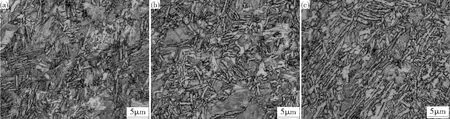

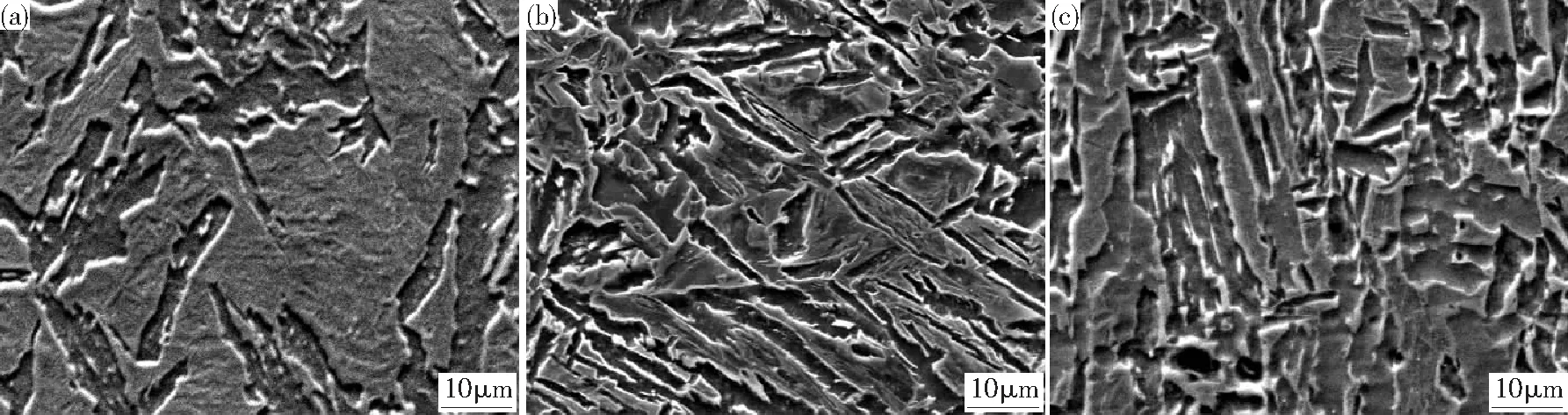

试验钢经控轧和超快冷后分别淬火至300、350 和400 ℃配分30 s,其金相组织如图2所示,主要包括板条马氏体和一定量的残余奥氏体。由图2可知,随着配分温度增加,马氏体含量减少,且组织中的马氏体由块状向条状转变。这是因为试验工艺采用一次配分法即淬火温度等于配分温度,而淬火温度越高,马氏体形核的驱动力越低,而试验钢中加入了极微量的B大大地提高了淬透性,马氏体板条束在生长过程是形核和长大两个过程综合作用的结果。此工艺条件下,低的配分温度促进了马氏体相变,也增加了马氏体长大的驱动力,从而易使马氏体板条束粗化,甚至得到块状马氏体,部分是试验钢经碳配分后水淬得到的二次淬火马氏体[12]。

图3为试验钢不同配分温度的SEM组织,试验钢在300 ℃时有较多块状马氏体,组织中白亮的残余奥氏体较少。由XRD测量可知,300、350和400 ℃配分试样得到的残余奥氏体分别为7.6%、11.5%和12.7%。因此,随着配分温度的增加,残余奥氏体含量也在增加,由于较高配分温度促进了淬火时所得到的马氏体中的碳向残余奥氏体中加速扩散,使得较多的碳可保证残余奥氏体稳定至室温。由图3(b)可知,400 ℃配分的试验钢中有较多的白色碳化物析出,会消耗一次马氏体中的碳原子,高配分温度增加了马氏体的回火程度,形成了较多间断的板条马氏体,且使马氏体板条边界变得更模糊,最后的残余奥氏体含量是由一次马氏体中的碳扩散能力和碳化物在此过程中析出的综合作用的结果。因此,配分温度对Q&P钢组织形貌及含量的控制具有重要作用。

(a)300 ℃;(b) 350 ℃;(c) 400 ℃

(a)300 ℃;(b) 350 ℃;(c) 400 ℃

2.2 力学性能

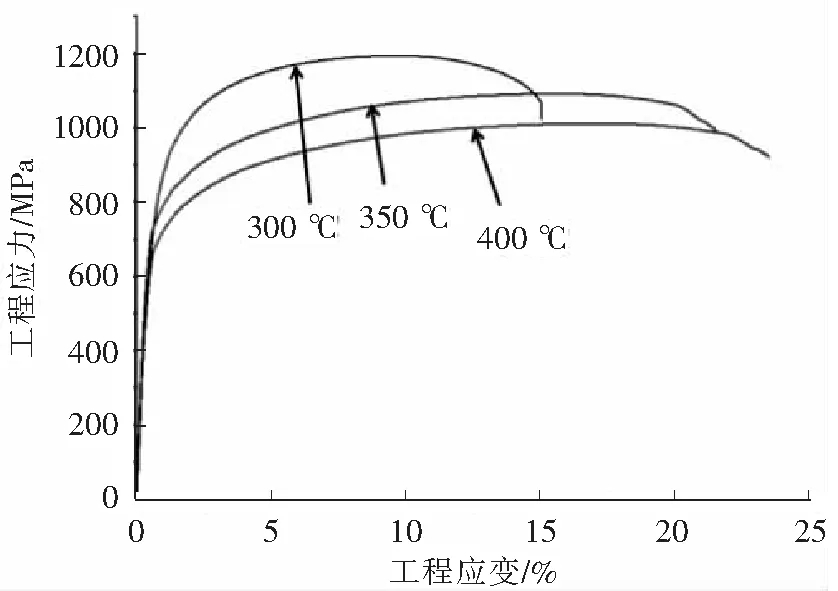

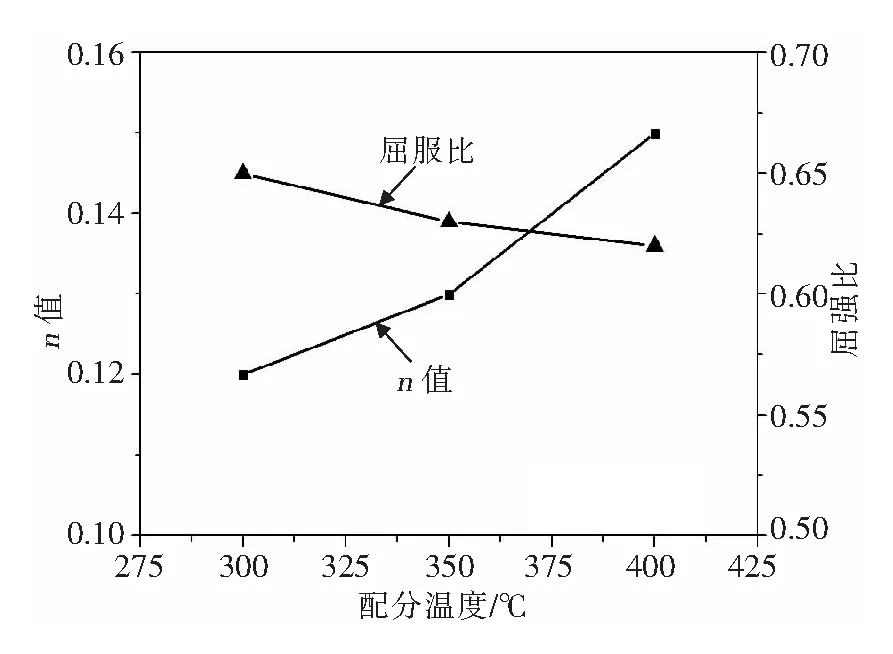

试验钢的室温力学性能如表2所示,配分温度由300 ℃增加至400 ℃时,抗拉强度由1196 MPa降至1012 MPa,屈服强度由756 MPa降至636 MPa,伸长率由15.0%升至23.5%。试验钢经两阶段控轧后超快冷却获得大量形变亚结构,在淬火和配分过程中获得具有更强高硬的板条马氏体和TRIP效应的软相残余奥氏体,试验钢的强度在1000 MPa以上,伸长率最高达23.5%,强塑积也最高达23.78 GPa·%,表现出较好的强韧性。试验钢的应力应变曲线如图4所示,曲线表现为连续屈服,350 ℃和400 ℃配分的试验钢有较长一段均匀变形区,说明其加工硬化率较高。这是由于该配分温度下有较多的残余奥氏体在拉伸变形过程中发生TRIP效应,提高了材料的均匀变形能力。试验钢首先发生残余奥氏体的塑性变形,再发生马氏体的塑性变形,软向和硬相的匹配使其具有较低的屈强比,试验钢在400 ℃下配分得到的n值最高为0.15,屈强比最低为0.62,具有最优的冷成形性能(如图5所示)。

表2 试验钢的力学性能

图4 试验钢的应力应变曲线

图5 不同配分温度下的成形性能

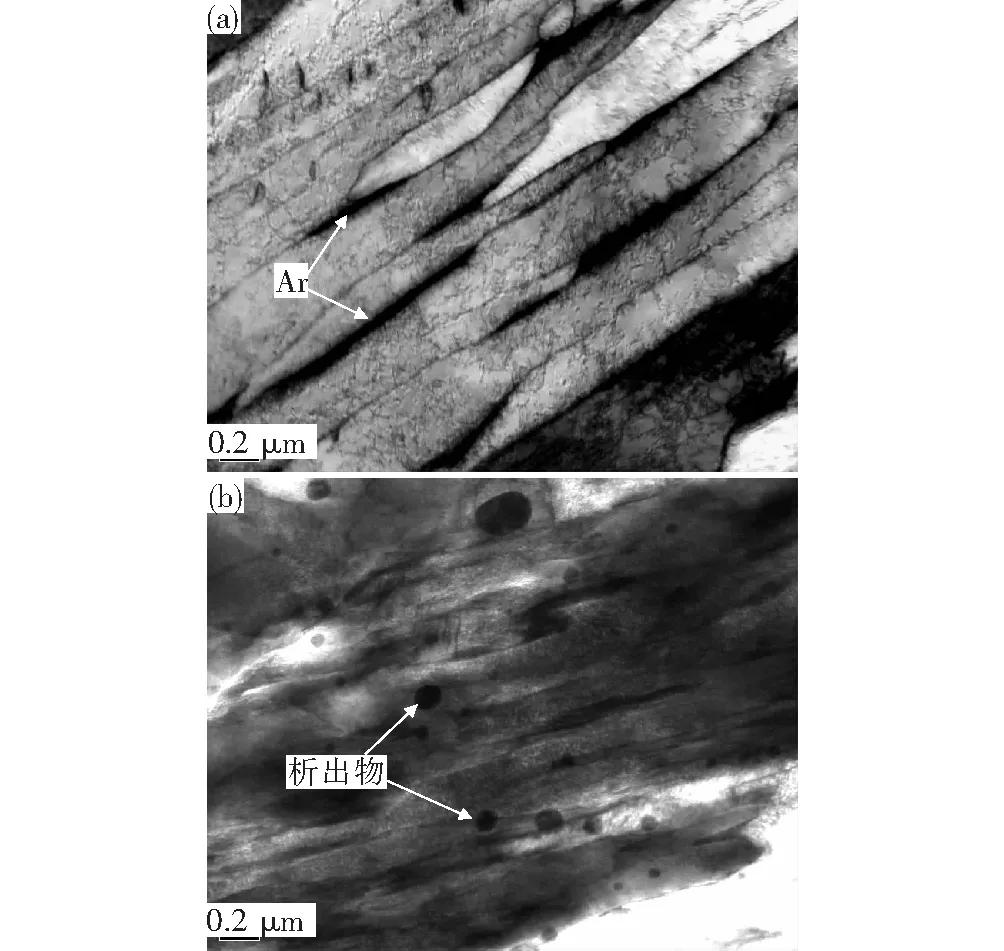

在一定的配分时间下,300 ℃配分温度最低,碳原子的扩散速率也较低,超快冷后水淬得到的马氏体中的碳原子不足以完全扩散至残余奥氏体中[13]。因此,水淬至室温后有较多的未转变奥氏体不能稳定存在,通过马氏体相变得到较多的马氏体使试验钢的强度最高为1196 MPa,马氏体板条间夹杂薄片状的残余奥氏体见图6(a),在拉伸变形过程中发生TRIP相应使试验钢仍具有一定的塑性,其伸长率为15.0%。当配分温度增加至350 ℃,碳原子的扩散系数也增加了,使得从马氏体板条间扩散至残余奥氏体中的碳原子增加,也会有更多的残余奥氏体稳定至室温,相应的马氏体中的碳含量减少,试验钢的抗拉强度相应降低为1093 MPa,伸长率却增加较多为21.5%。400 ℃配分温度最高,碳原子的扩散速率也最高,室温下得到的残余奥氏体最高为12.7%,同时较多的碳化物析出,见图6(b),降低了马氏体中的碳含量,马氏体回火使组织进一步软化,得到的强度最低为1012 MPa,伸长率最高达23.5%。因此,试样的伸长率与残余奥氏体含量的变化趋势一致,这说明试样的塑性主要由残余奥氏体含量决定。

(a)300 ℃配分温度下残余奥氏体特征;(b)400 ℃配分温度下析出物特征

3 结论

1)通过热轧+超快冷+一步配分工艺成功制备高强塑积的热轧Q&P钢,其微观组织为马氏体+残余奥氏体;

2)配分温度由300 ℃增加至400 ℃时,试验钢抗拉强度由1196 MPa降至1012 MPa,屈服强度由756 MPa降至636 MPa,伸长率由15.0%升至23.5%,屈强比由0.65降低到0.62,n值由0.12增加至0.15,强塑积由17.34 GPa·%增加至23.78 GPa·%,试验钢表现出较好的强韧性和冷加工成形性能;

3)Q&P钢的力学性能与残余奥氏体体积分数密切相关,因此通过控轧控冷工艺使Q&P钢中得到较多的残余奥氏体是获得高强塑积Q&P 钢的关键,400 ℃配分的试验钢具有最优的力学性能。