利用AspenPlus对污水汽提装置进行优化分析

2021-03-02周洋

周洋

(中国石化塔河炼化有限责任公司,新疆库车842000)

石化行业中加工含硫原油时,一般在1次加工和大部分2次加工过程中都会产生含硫污水,由于含硫污水中不仅含有较多的硫化氢和氨,还有少量的氰化物、油和焦粉等污染物,不能直接排放至污水处理厂[1]。

目前含硫污水预处理大多采用蒸汽汽提法,该方法需要将含硫污水收集起来,经过脱气、沉降、脱油等步骤之后送入汽提塔中,使用蒸汽加热,脱除含硫污水中的硫化氢和氨,所得净化水送至焦化作电脱盐注水或排至污水处理厂。

使用AspenPlus流程模拟软件建立稳态模型,利用严格的机理模型,模拟工艺过程,量化装置操作条件与蒸汽、碱渣消耗和净化水质量的关系,指导装置操作和改造优化,使净化水质量合格,效益达到最大化[2,3]。

1 装置简介

某公司的2#硫磺单元含硫污水汽提装置是重质原油改质扩建装置,于2010年6月建成中交,同年9月开车成功。负责对延迟焦化、常减压蒸馏、汽柴油加氢精制和连续重整等装置产生的酸性水进行脱气、除油、汽提处理,满足回用及污水处理厂进水水质要求。该汽提装置采用单塔低压汽提工艺,设计加工处理酸性水能力为50 t/h,操作弹性为:50%~110%。

2 含硫污水汽提系统模拟的目标

(1)在满足净化水质量指标情况下,离线寻找优化的操作条件,节约能量消耗;

(2)通过流程模拟,考察装置的运行状况,分析装置换热网络,查找出装置存在的问题,为装置后期技改技措节能降耗项目提供依据。

3 利用Aspen Plus软件对装置进行优化分析

3.1 流程简介

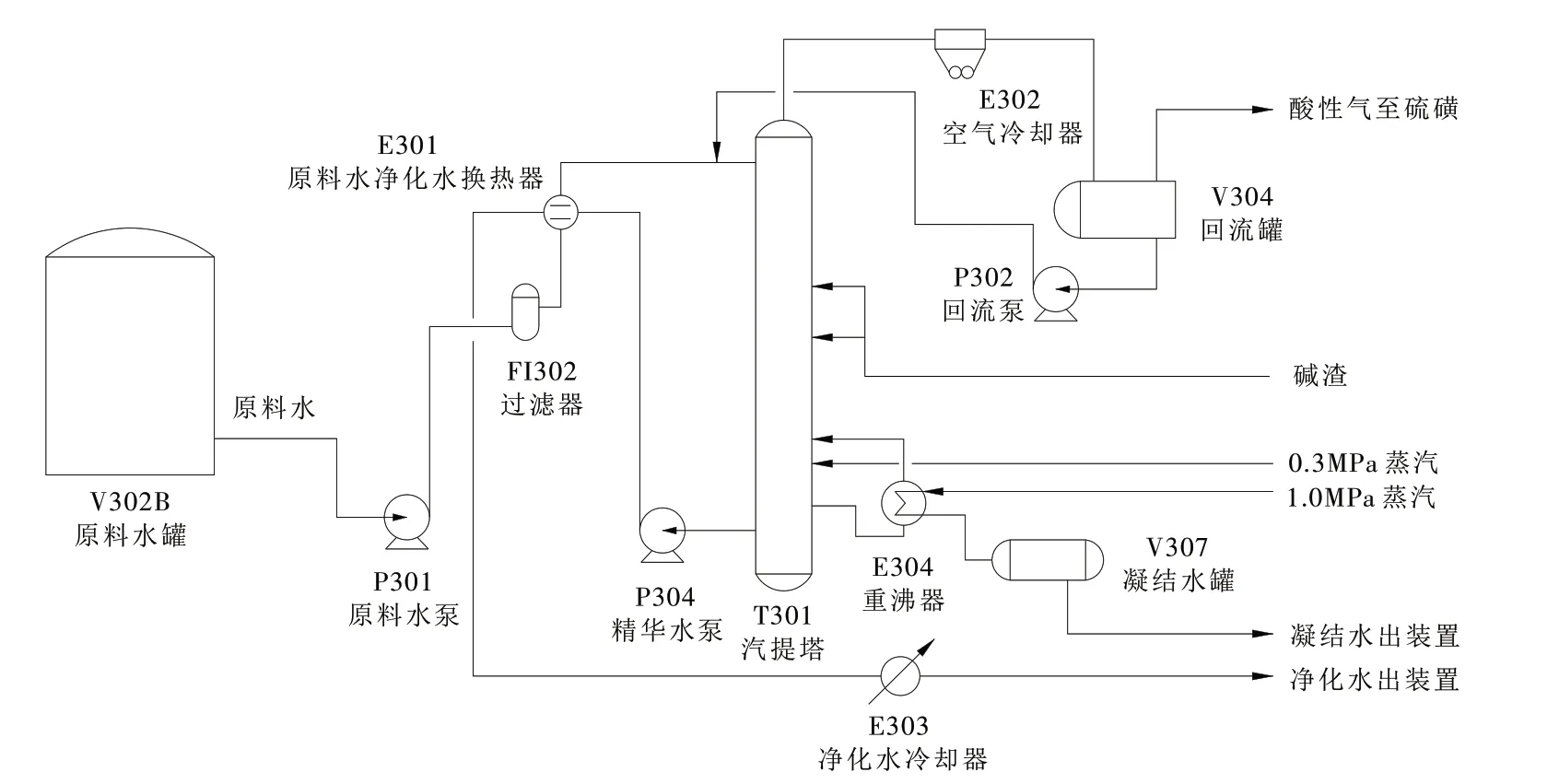

来自上游各装置的含硫污水,经过脱气、沉降、脱油后进入原料水罐B(V-302B),经原料水进料泵(P-301A/B)加压、原料水过滤器Ⅱ(FI-302)过滤,再经原料水-净化水换热器(E-301A~D)换热至100℃左右,进入主汽提塔(T-301)。塔底用1.0MP蒸汽经重沸器(E-304)间接加热汽提,以保证塔底温度125℃。汽提塔底净化水经净化水加压泵(P-304A/B)加压后,与原料水换热,直接送至上游2#焦化装置作为电脱盐注水的用水。汽提塔顶酸性气经酸性气空冷器冷凝冷却至85℃后流入塔顶回流罐(V-304),冷凝液经塔顶回流泵(P-302A/B)返塔(T-301)作为回流,流程见图1。

图1 2#含硫污水汽提装置流程

3.2 建立模型

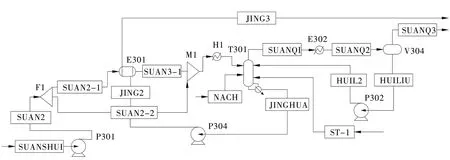

应用Aspen Plus绘制出2#酸性水汽提单元流程图。汽提塔T-301采用RADFRAC模块;换热器E-301采用HEATX模块,冷却器E302采用Heater模块,回流罐V304采用Flash2模块,具体模拟流程见图2。

图2 塔河炼化2#汽提装置模拟流程

3.3 建模方法

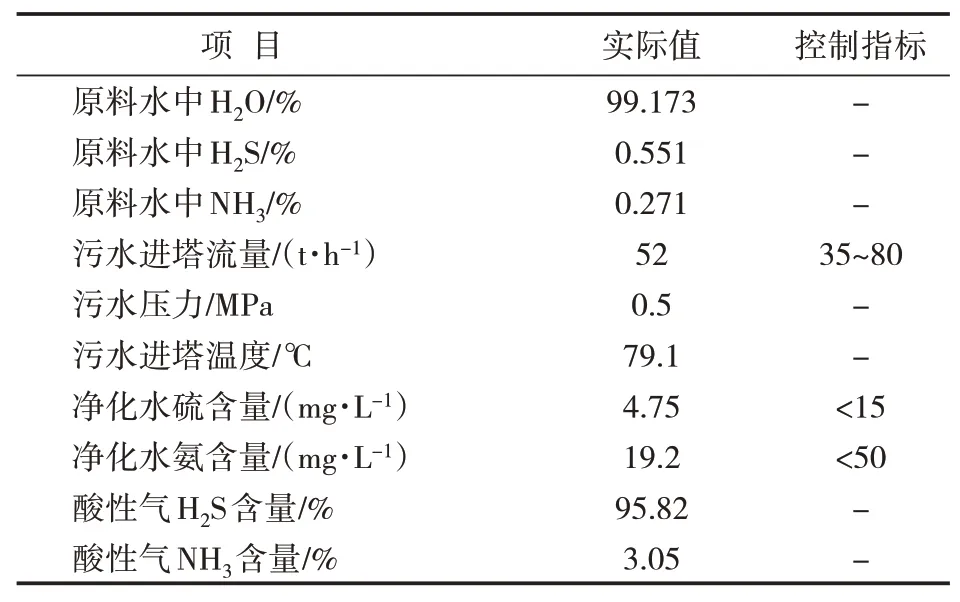

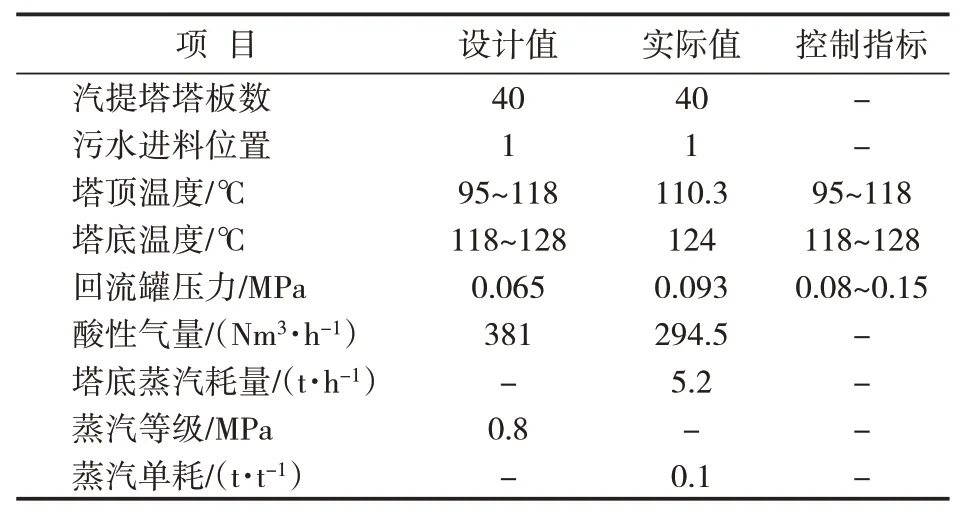

以塔河炼化2#污水汽提装置2018年标定数据为依据进行建模,数据包括原料水的流量、温度、压力及组成;各换热器的型号;各单元模块的操作条件等[4]。模型建成后以提供的实际测量数据对模型进行验证,见表1。

4 模型验证

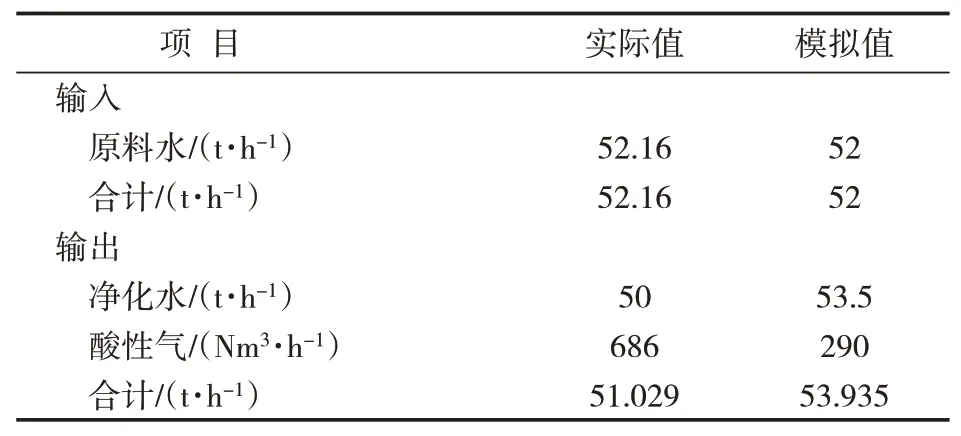

模型验证就是将装置生产中实际操作值与模型模拟中的计算值作对比,查看误差大小,误差在可允许范围之内,标志验证成功,模型才能用于装置下一步的优化分析。下列各表格中实际值是装置标定过程中的实测值,以及质检中心分析数据的平均值,模拟值为Aspen Plus模拟软件中根据模型计算得出的数值,见表2。

表1 进料及产品数据

表2 汽提塔操作数据

4.1 物料平衡

将模型计算的净化水、酸性气、净化水流量与实际值对比,来查看装置的物料平衡情况,对比情况见表3

表3 装置物料平衡表

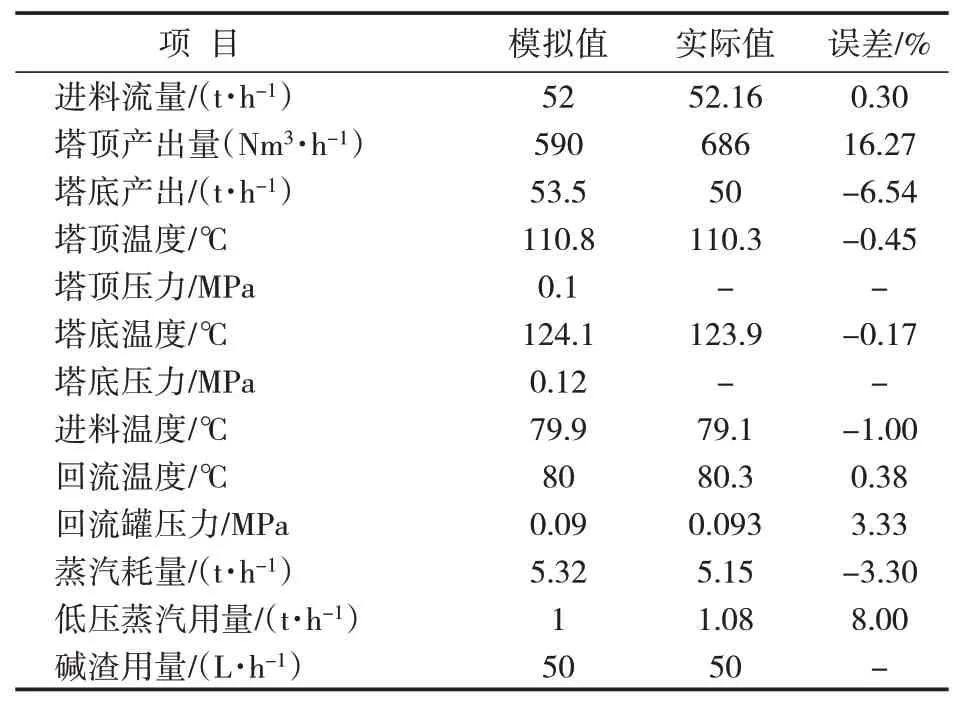

4.2 汽提塔参数对比

将模型计算的汽提塔操作数据与实际值对比,来查看模型与实际情况的接近程度,见表4。

由表4可知,模型计算的汽提塔温度、流量、压力等数值与实际值接近。实际装置V304出口酸性气流量686 Nm3/h,而模拟值为590 Nm3/h,考虑到平时参考汽提酸性气FIQ3009流量较少,多数时间参考压控阀阀位进行调节,仪表温压补偿可能存在一定的偏差,但总体影响不大。其余各参数偏差均较小,在可接受范围内。

表4 汽提塔数据对比

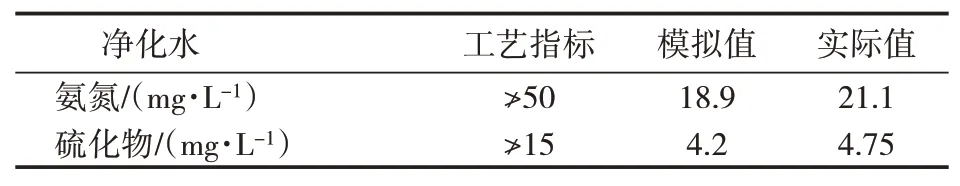

4.3 分析数据对比

将模型计算的净化水硫含量、氨含量与实际分析值进行对比,结果如表5。

表5 净化水分析值对比

由表5可知,模型计算的净化水硫化氢含量与实际接近,氨氮含量比实际略高,模拟分析数据与实际相差不大。总之,当前建立的污水汽提装置模型,能够反应装置的实际运行情况,可以用于下一步的优化分析。

5 模型优化分析

5.1 塔顶回流量的分析

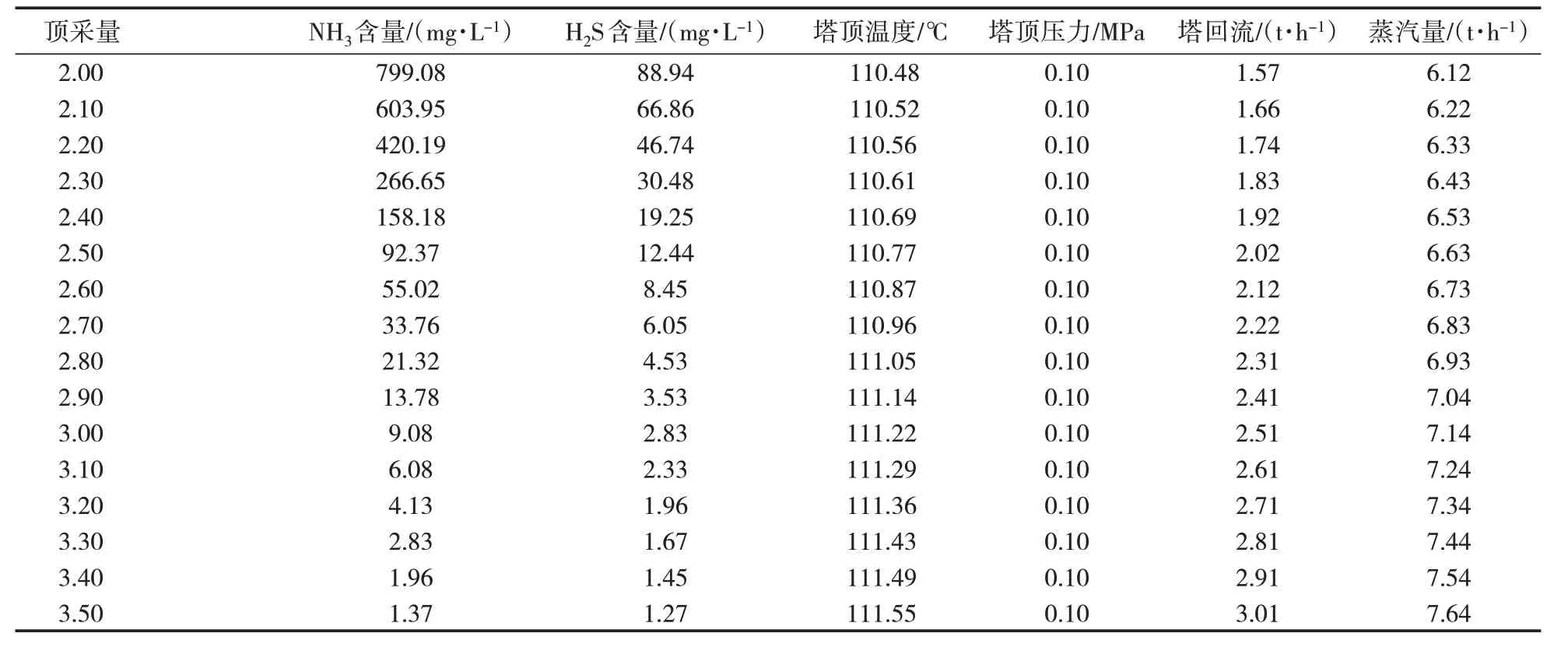

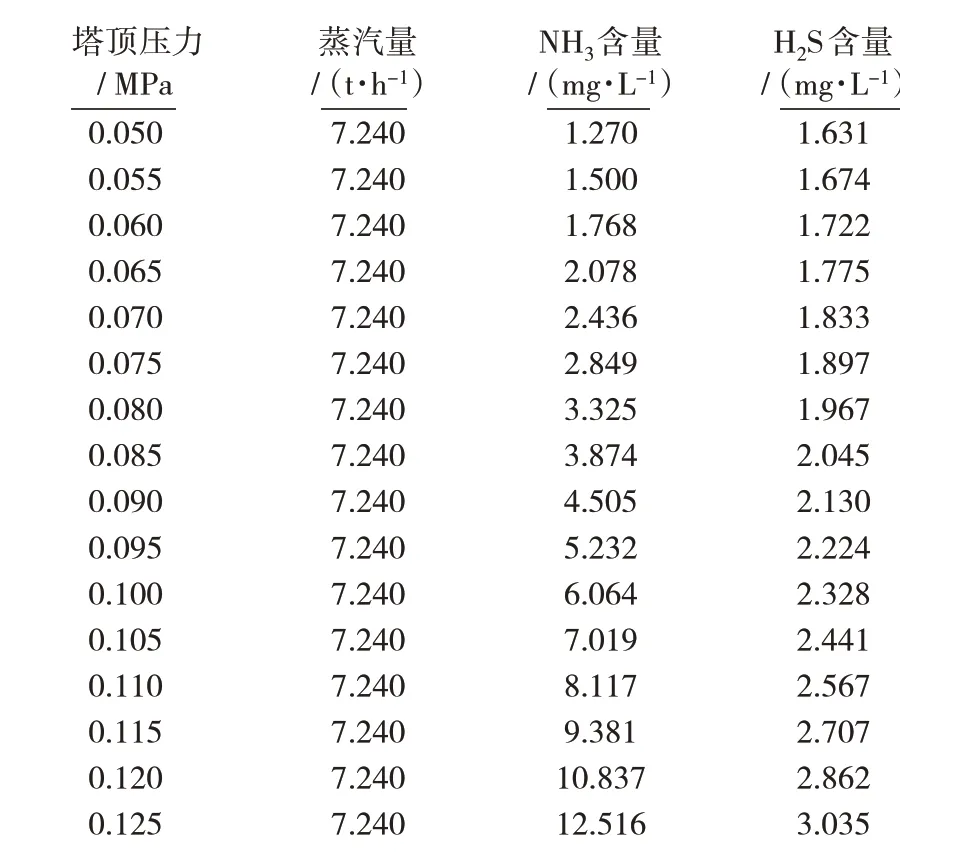

模型中通过控制塔顶压力不变,分析塔顶回流量对净化水氨含量、硫含量和汽提蒸汽量的影响,结果见表6和图3。

表6 塔顶回流量的影响分析

图3 塔顶回流量的影响分析

由表6和图3可知,保证塔顶压力不变,随着塔顶回流增加,净化水氨含量、硫含量分别降低,汽提蒸汽量呈直线上升。在保证质量指标氨含量≯50 mg/L,硫含量≯15 mg/L的条件下,塔顶抽出量需大于2.7 t/h。

因此在保证净化水质量指标的情况下,可对塔顶回流量进行卡边操作,节省汽提蒸汽消耗。当前塔顶回流量为2.22 t/h,将其减小0.2 t/h,可在保证净化水NH3、H2S含量的情况下,节省汽提蒸汽0.2 t/h左右[5]。

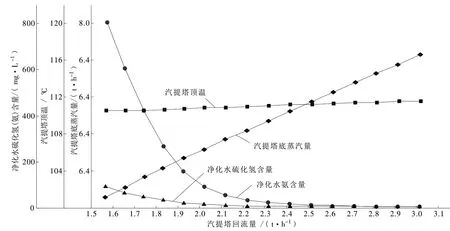

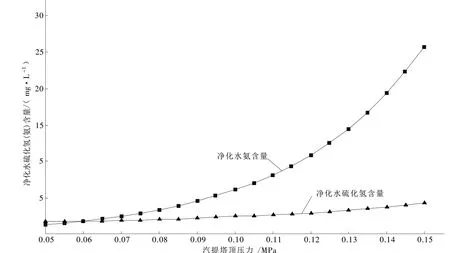

5.2 汽提塔顶压的影响分析

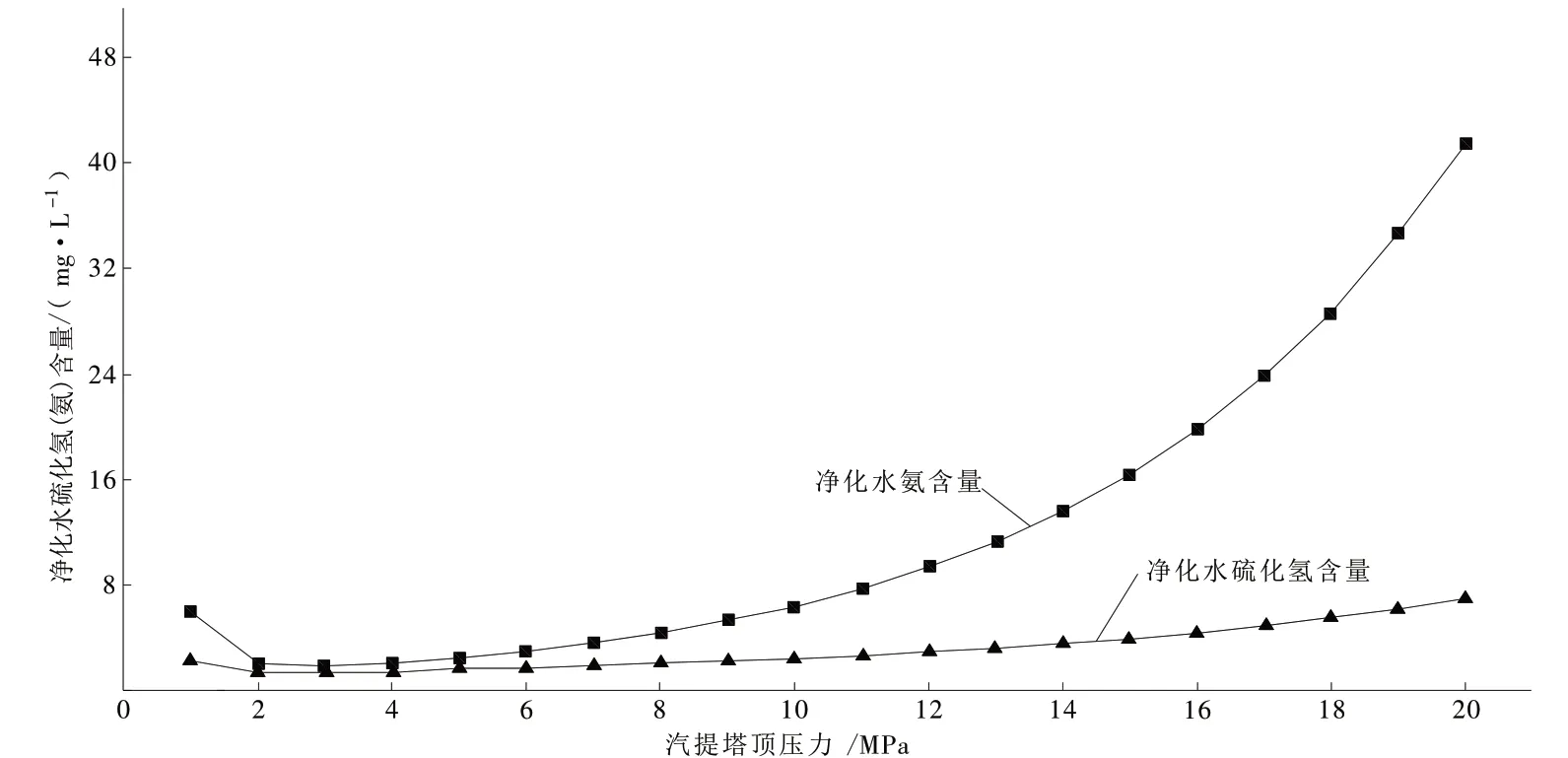

模型中通过控制塔底蒸汽量不变,分析汽提塔顶压对净化水质量硫化氢及氨的影响,结果见表7和图4。

表7 汽提塔顶压的影响分析

图4 汽提塔顶压的影响分析

由表7可知,在保证塔底蒸汽量不变情况下,随着塔顶压力上升汽提净化水硫化氢含量和氨含量均有不同程度上升,因此建议将V304出口压力按照工艺卡片下限控制以降低T301顶压。

5.3 进料塔板位置的影响分析

模型中保证塔顶压力、塔顶馏出量、塔顶回流罐温度等操作条件不变的情况下,分析进料位置对净化水NH3含量、H2S含量的影响,结果见图5。

图5 回流罐的影响分析

由图5可知,随着塔板进料位置向下,净化水NH3、H2S含量变少,当塔板位置在第3块板时,净化水NH3、H2S含量达到最小,分别为1.79 mg/L、1.46 mg/L。当进料塔板位置继续向下,净化水NH3、H2S含量逐渐增加。因此,第3块板为较佳的进料位置,而当前操作即为第1块板进料。

6 结束语

(1)通过以上模型模拟的结果可知,以实际运行数据搭建的基准模型与实际装置基本吻合,误差均在可允许范围之内,由模型得到的汽提塔温度和压力分布,可以对实际操作控制提供指导。

(2)在质量指标氨含量≯50 mg/L,硫含量≯15 mg/L的条件下,塔顶抽出量需大于2.7 t/h。对塔顶回流量进行卡边操作,可节省汽提蒸汽0.2 t/h。

(3)在保持塔顶压力和回流比不变的情况下,进料位置在第3块塔板时,分离效果最佳。该装置的进料位置为第1块塔板,可以在今后的检修中列入技改技措节能降耗项目中,以提高产品质量,降低蒸汽能耗。

(4)经过对换热器E301进行详细核算发现,本装置原料水进塔温度仅为79.1℃,与设计值100℃相距甚远,E301当前换热效率较设计值低好多,由于上游装置含硫污水中焦粉含量较大,附着在换热器中,导致设备结垢严重,换热效率大幅度下降,建议装置检修期间清洗换热器,同时将该换热器前的过滤器更换为过滤精度更高的滤袋式过滤器,以减少换热器结垢,提高换热器传热效率,降低能耗。

(5)当前汽提塔底温度124℃,0.35 MPa蒸汽饱和温度148℃,能够满足换热温差的要求,因此建议将1.0 MPa汽提蒸汽改为0.35 MPa蒸汽,降低装置操作成本。

(6)汽提塔顶温度约110℃左右,3 t/h左右的塔顶馏出气相直接进空冷,空冷负荷1 550 kW,可将此部分低温热回收利用。当无法通过清洗换热器,增加污水进塔温度的情况下,可考虑增加换热器,将塔顶馏出气相与污水进料换热,可回收大约300 kW的低温热,污水进塔温度可升至100℃,节省0.4 t/h左右的蒸汽,塔顶空冷负荷大大减小。