流程模拟在加氢裂化掺炼直馏柴油中的应用

2021-03-02张运虎闫虹李长东丁秀涛朱振宇

张运虎,闫虹,李长东,丁秀涛,朱振宇

(1.中国石油辽阳石化公司炼油厂,辽宁辽阳111000;2.中国石油辽阳石化公司研究院,辽宁辽阳111000)

加氢裂化工艺具有较高的转化率和产品选择性,对原料的选择较灵活,可加工不同组分的原料油[1~4]。在受冠状病毒疫情及柴油产品销售困难的影响下,辽阳石化公司130×104t/a加氢裂化装置将部分常3线直馏柴油回炼,通过流程模拟软件Aspen Hysys加氢裂化反应模块对不同掺炼量下直馏柴油工况进行模拟,为实际操作做优化指导。

1 不同比例下原料性质预测

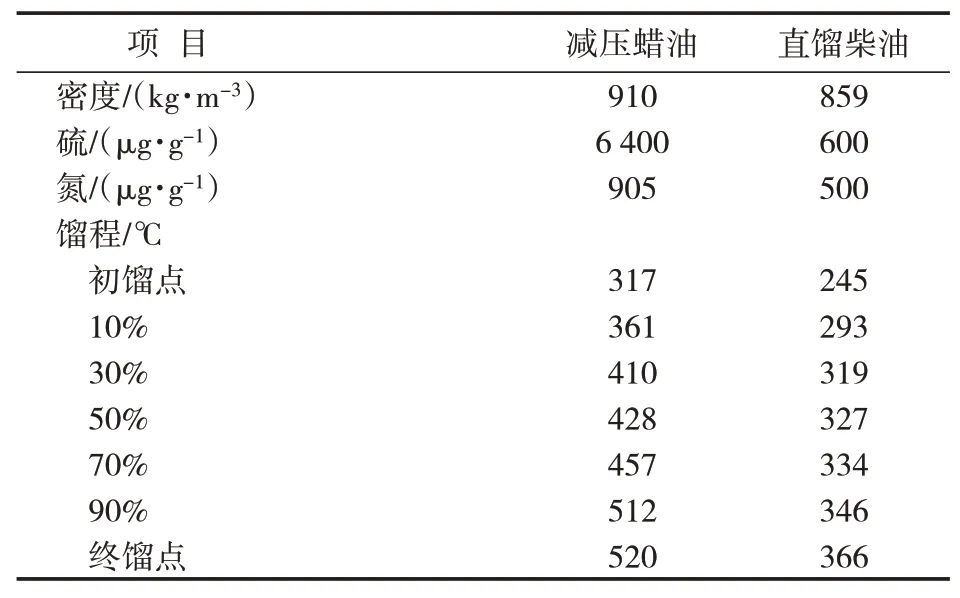

加氢裂化原料为减压蜡油和常3线直馏柴油,2种原料的主要性质见表1。

表1 原料主要性质

利用模拟软件对总进料量为140 t/h,掺炼量直馏柴油量为10 t/h、30 t/h、50 t/h、60 t/h、70 t/h时原料性质进行预测,其中物性计算与相平衡使用PR方程,原油蒸馏曲线基于TBP标准,结果见图1。

图1 混合原料密度、硫和氮含量模拟

从图1可见,随掺炼量增加,混合原料密度由906.3 kg/m3降至883.9 kg/m3,硫含量由5 986μg/g降至3 500μg/g,氮含量由876μg/g减至702μg/g,原料性质逐渐变好。

2 模型验证

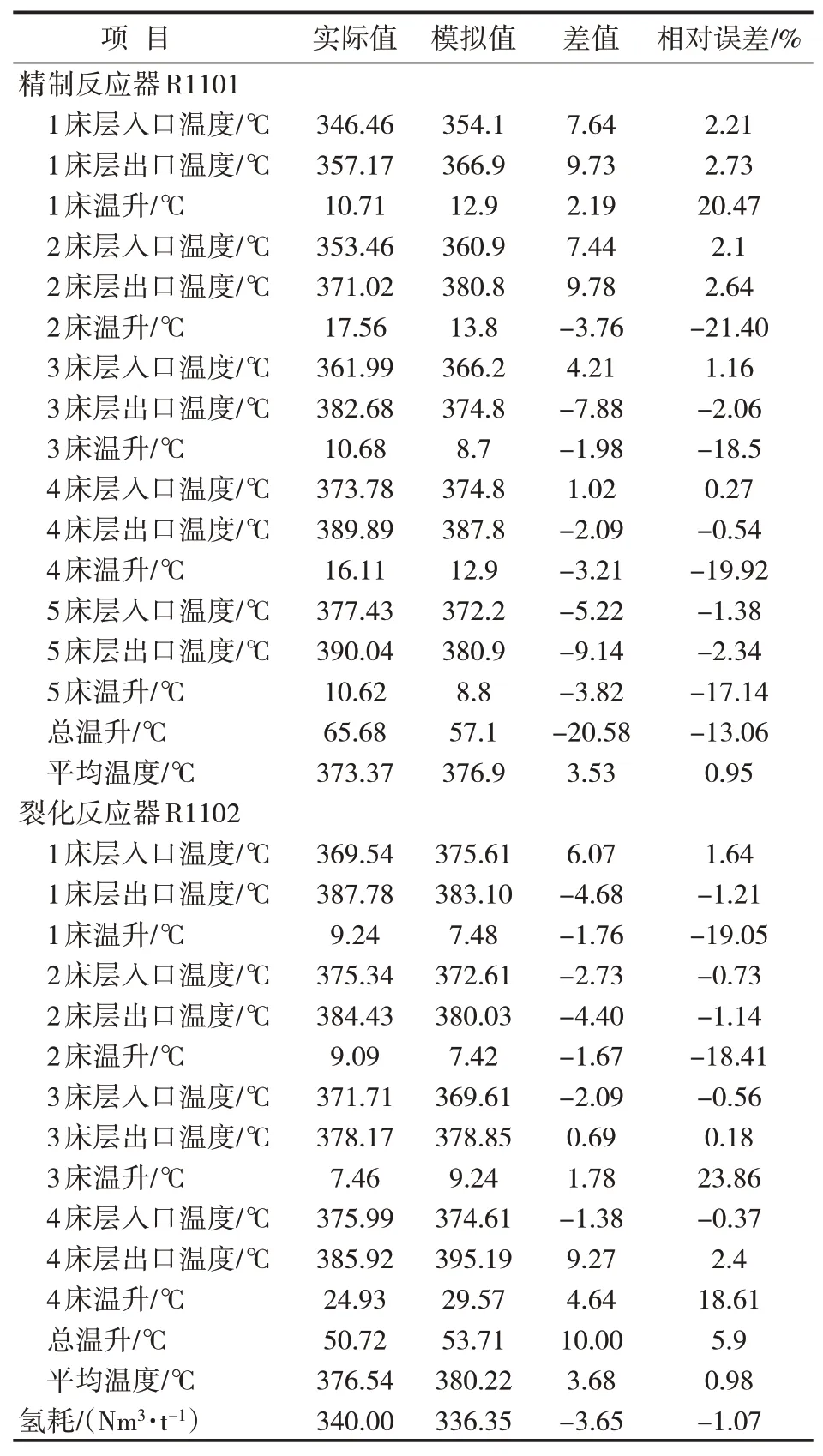

加氢裂化反应系统转化率主要靠催化剂每个床层的入口温度来调节,因此需关注精制和裂化反应器每个床层入口和出口温度、温升、反应器平均温度及氢耗量。

模型在标定过程中考虑了原料性质和数量的变化,能够达到设计的转化率,在加氢裂化总进料量为140 t/h时,利用流程模拟软件模拟常3线直馏柴油掺炼量为30 t/h时工况,并将2020年7月10日掺炼直馏柴油为30 t/h实际操作数据进行对比,验证模型准确性,结果见表2。

从表2可以看出,精制反应器R1101催化剂每1床层出入口温度实际值和模拟值误差在0.27%~2.73%之间,总温升误差在13.06%,平均温度为0.95%;裂化反应器R1102催化剂每1层出入口温度实际值和模拟值差值在0.18%~2.4%之间,总温升相差5.9%,反应器平均温度相差0.98%;氢耗模拟值比实际多3.65 Nm3/t,相对误差在1.07%。从表可以看出反应器模拟总体误差不大,可以根据模拟的结果调整反应器各床层的入口温度,为不同工况下反应系统的调整提供依据。各产品实际收率和模拟值见表3。

从表3可以看出,收率偏差较小的为重石脑油、航煤、重柴油和尾油,偏差较大的为干气、液化气和轻石脑油等轻组分。模型整体效果较好,能够达到预期效果,能为实际生产操作提供指导。

表2 装置运行实际值和模拟值对比

表3 各产品收率对比/%

3 不同掺炼量工况模拟

利用流程模拟软件分别模拟直馏柴油掺炼量为10、30、50、60、70 t/h时工况,指导参数的调整。

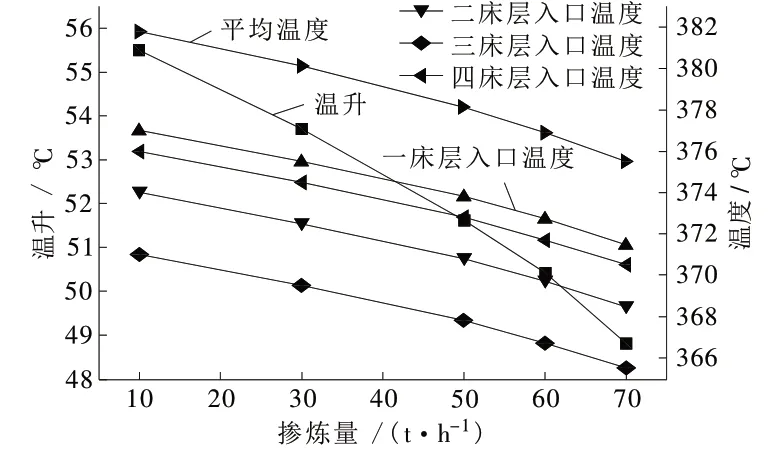

3.1 不同掺炼量对精制反应器床层温度的影响

不同掺炼量下精制反应器床层温度变化模拟结果见图2。

从图2可见,随着直馏柴油掺炼量增大,精制反应器R1101每1床层入口和出口温度、温升、反应器平均温度逐渐降低。掺炼量10~70 t/h,R1101每床层入口温度分别降低了2.2、4、2.6、2.2℃,反应器平均温度由377.5℃降至374.7℃,温升由57.5℃降低至53.7℃。主要是因为随着掺炼量增加,原料中氮含量、硫含量逐渐降低,保证精制油中氮含量控制指标小于10×10-6条件下,反应难度降低,因此所需要的温度逐渐降低[5]。

图2 不同掺炼量下精制反应器床层温度变化

3.2 不同掺炼量对裂化反应器床层温度的影响

模拟结果见图3。

图3 不同掺炼量下裂化反应器床层温度变化

从图3可见,随着掺炼量增加,裂化反应器R1102每1床层入口和出口温度、温升、平均温度逐渐降低。每个床层入口温度均降低5.5℃,平均温度降低6.2℃,温升降低6.6℃。主要因为直馏柴油主要含直链烷烃,随着掺炼量增加,原料中环烷烃、芳香烃比例减少,链烷烃比例增多,裂化难度降低,因此所需反应温度逐渐降低[6]。

3.3 不同掺炼量对氢耗的影响

模拟结果见图4。

图4 不同掺炼量下氢耗

从图4得出,随着掺炼量增加,反应氢耗量逐渐减少,最大值和最小值差42.1 Nm3/t。主要是因为随着掺炼量增大,原料中硫、氮含量减少,不饱和烃和芳香烃含量降低,消耗的氢气量减少。

3.4 不同掺炼量对产品收率的影响

各产品收率模拟结果见图5。

图5 不同掺炼量各产品收率

从图5可以看出,保持转化率不变情况下,随着掺炼量增加,干气、液化气、轻重石脑油收率逐渐减少,航煤、重柴油、尾油收率逐渐增加。其中重石脑油收率降低最多为3.9%,重柴油收率增加最多为4.5%,其余产品变化量不大。

4 结束语

利用模拟软件可对掺炼不同量直馏柴油混合原料进行较好模拟,很好预测各种原料性质。通过对掺炼直馏柴油为30 t/h实际参数和模拟值对比,得到精制反应器R1101每个床层出入口温度实际值和模拟值误差小于2.73%,裂化反应器R1102每1层出入口温度实际值和模拟值差值小于2.4%,氢耗相对误差在1.07%,各重组分产品收率误差在3.54%范围之内,验证了模型准确性。