高压低密度聚乙烯生产工艺技术探究及思考

2021-03-02金山陆红楠刘灿刚刘群

金山,陆红楠,刘灿刚,刘群

(1.中国寰球工程有限公司北京分公司,北京100012;2.中国寰球工程有限公司,北京100012)

低密度聚乙烯(LDPE)是以聚合级乙烯为聚合单体,过氧化物为引发剂,经自由基聚合反应得到的热塑性树脂,分子量一般在100 000~500 000,密度为0.91~0.93 g/cm3,是聚乙烯树脂中最轻的品种。具有良好的柔软性、延伸性、电绝缘性、透明性、易加工性和一定的透气性。化学稳定性能较好,耐碱、耐一般有机溶剂,具有广泛的用途,包括挤出涂覆、吹塑薄膜、电线电缆包覆、注塑和吹塑中空成型等。由于引发剂产生的游离基寿命较短,通过提高反应压力(110~350 MPa)将乙烯高度压缩,使得其密度增至0.5 g/cm3,近似于不能再压缩的液体,以缩短乙烯分子间距,增加游离基或活性增长链与乙烯分子的碰撞几率来进行自由基聚合反应,生成低密度聚乙烯,因此低密度聚乙烯又称作高压低密度聚乙烯。

1 低密度聚乙烯生产工艺

低密度聚乙烯的生产工艺主要包括乙烯2级压缩、引发剂及调节剂注入、聚合反应系统、高低压分离回收系统、挤出造粒及后处理系统等部分。根据反应器型式的不同,可分为高压管式法和高压釜式法2种。

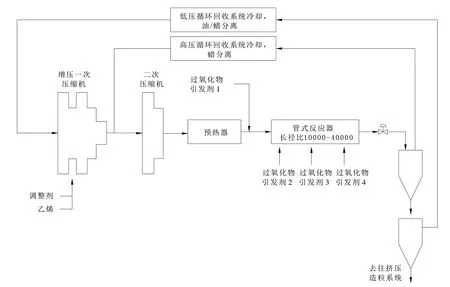

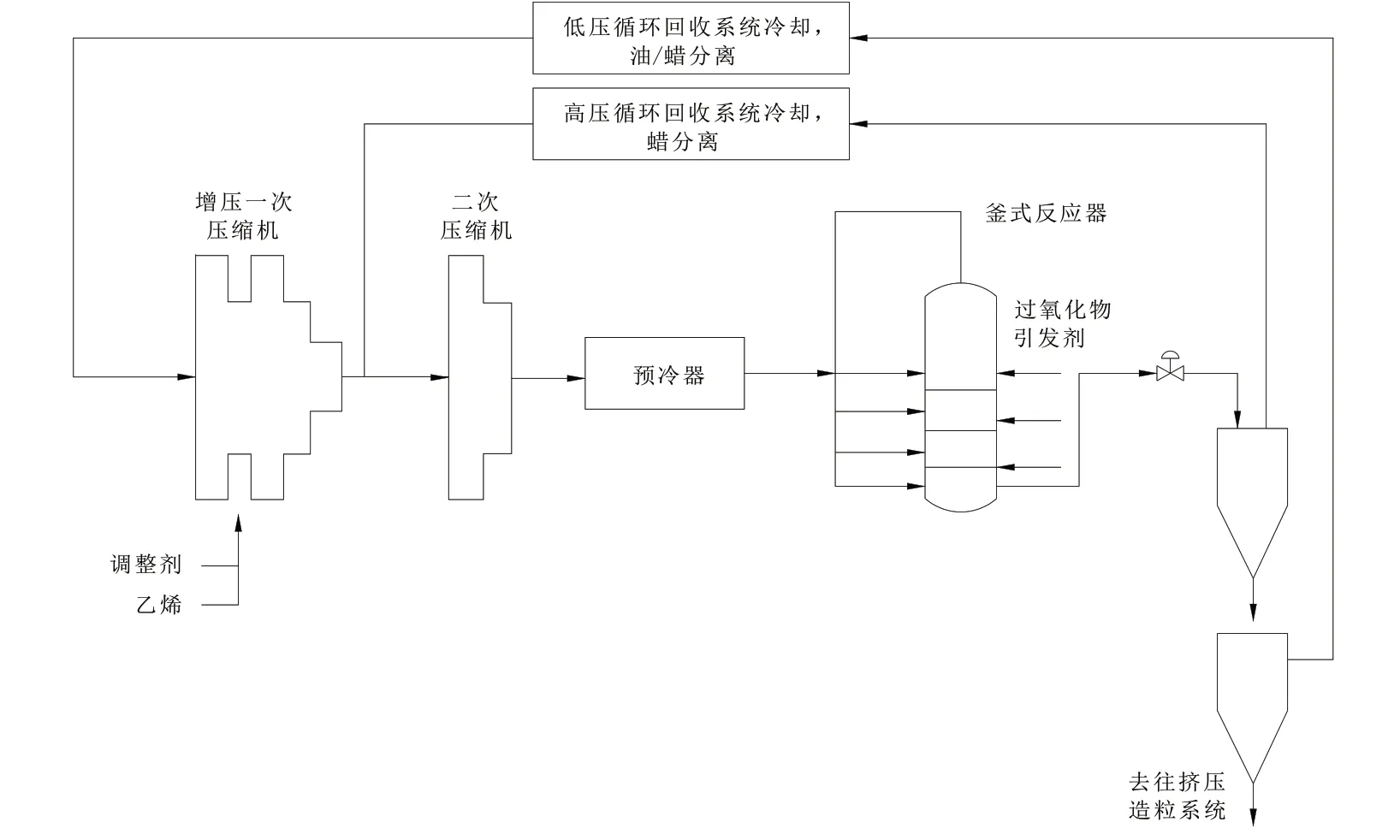

管式法与釜式法工艺各具特点,管式法反应器结构简单,制造和维修方便,能承受更高的压力。釜式法反应器结构复杂,维修、安装相对困难[1],同时由于反应热撤热能力受限,反应器体积通常比较小。一般来说,大规模装置多采用管式法,而生产专用牌号及醋酸乙烯含量较高的EVA等高附加值产品的装置则采用釜式法。由于不同工艺的特点,釜式法产品支链多,冲击强度较好,适用于挤出涂层树脂。管式法产品分子量分布较宽、支链少、光学性好,适于加工成薄膜[2,3]。LyondellBasell公司的Lupotech T高压管式法和Lupotech A高压釜式法生产低密度聚乙烯的2种工艺的简化流程见图1、2。

图1 高压管式法低密度聚乙烯工艺简化流程

图2 高压釜式法低密度聚乙烯工艺简化流程

1.1 高压管式法低密度聚乙烯生产工艺

管式反应器内径一般为25~82 mm,长度为0.5~1.5 km,长径比大于10 000:1,外径内径比一般不小于2 mm,并带有水夹套用于撤走部分反应热。

迄今为止,各种管式法工艺的基本流程大体相同,由于采用了不同的反应器进料点,不同的分子量调节剂、引发剂及其注入位置,以及不同的助剂注入方式、产品处理、返回乙烯的量和送出位置,也就形成了各种不同特点的工艺[4]。

目前较为成熟的管式法工艺技术主要包括LyondellBasell公司的Lupotech T工艺、ExxonMobil公司的管式法工艺和DSM公司的CTR工艺等。

1.1.1 LyondellBasell LupotechT工艺国内低密度聚乙烯装置产能约60%均采用LyondellBasell Lupotech T工艺。该工艺反应压力260~310 MPa,反应温度160~330℃,单程转化率35%[5],产品密度0.915~0.935 g/cm3,熔融指数0.15~50 g/10min[6],单线产能45×104t/a,该工艺具有5个技术特点。

(1)采用脉冲反应器技术,通过控制反应器末端减压阀门的开度、阀开的持续时间以及开关频率得以实现。脉冲操作使得反应器内混合效果提升,反应稳定性好,转化率高,并能减少反应器粘壁,传热系数提高,夹套水撤热效果更好;

(2)以过氧化物为引发剂,分4点注入反应器不同区域,形成4段反应区;

(3)以丙烯、丙醛为分子量调节剂[7],由1次压缩机入口引入,随乙烯进入反应器,产品范围宽;

(4)高压循环气系统可通过顺序控制实现自清洗溶解脱蜡操作,减少对正常生产操作的影响;

(5)设置热水站系统降低冷却水消耗,回收聚合反应及高压循环气系统热量为其它装置所用。

1.1.2 ExxonMobil管式法工艺ExxonMobil管式法工艺的反应压力为250~310 MPa,反应温度为215~310℃,转化率最高可达40%[8],产品密度为0.918~0.934 g/cm3,熔融指数为0.2~50 g/(10 min),单线产能达50×104t/a,该工艺具有6个技术特点。

(1)采用平推流管式反应器,反应器直径沿轴向逐级扩大,优化气体流速及反应器压降。增加反应稳定性,减少分解反应,减少反应器内部结垢,提高反应器传热效率;

(2)引发剂沿反应器轴向多点注入,可形成4~6个反应区,提高转化率与操作灵活性,产品范围宽;

(3)一般采用丙烯作为调节剂来控制熔融指数,生产中密度牌号产品时采用丙醛作为调节剂,调节剂通过高压隔膜泵注至2次压缩机入口,再随乙烯进入反应器;

(4)采用了管式反应器热乙烯正向进料与冷乙烯多点侧向进料相结合的方式,使反应热均匀释放,亦可起到移除反应热的作用,使得反应器夹套冷却负荷得到优化,减少反应器长度,并使反应器温度分布平稳,提高乙烯转化率。同时由于多点侧向进料,反应器正向热乙烯进料量减少,反应器入口预热器热负荷降低,减少了高压和中压蒸汽的消耗;

(5)采用闭式调温水系统为反应器夹套供水,移除反应热,通过优化夹套水供水温度,提高传热效率,缩短反应器长度、提高转化率;

(6)回收利用高压分离器顶部排放气高压、高热流体的能量。

1.1.3 CTR工艺DSM公司的CTR(Clean Tubular Reactor)工艺反应压力为200~250 MPa,反应温度为160~290℃,转化率为28%~33.1%,最大可达38%,产品密度为0.919~0.928 g/cm3,熔融指数为0.3~65 g/(10 min),最大单线能力可达40×104t/a。该工艺具有5个技术特点。

(1)采用非脉冲操作,反应器操作压力较低且保持恒定,反应器内流速较高,具有良好的冲刷作用[9],不产生粘壁现象,反应器不需清洗除垢,降低了操作费用;

(2)反应器管径保持恒定,采用直接“1次通过”原则,无复杂的侧线进料系统,反应器及支架的设计更简单,投资较低;

(3)反应器夹套采用冷水冷却,可副产蒸汽;

(4)使用过氧化物引发剂,产品凝胶成分较小,无催化剂残留,环保效应好;生成的低聚物较少,循环气回收流程得到简化;

(5)良好的操作条件和聚合时无压力波动,使得产品质量较高,特别是薄膜产品,具有出色的光学特性和加工性能,可生产最小薄膜厚度为10μm的薄膜产品,但产品范围较窄,无法生产低熔融指数的共聚物(EVA)产品。

1.2 高压釜式法低密度聚乙烯生产工艺

高压釜式法工艺采用带有搅拌系统的釜式反应器,长径比可从2:1到20:1,釜式反应器容积多为0.75~3 m3。反应温度一般在150~300℃,反应压力一般在130~200 MPa,转化率为15%~21%。由于釜式反应器属于厚壁容器,通过反应器壁的热传递比管式反应器更受限制[10],故反应基本为绝热过程,没有明显的热量从反应器内移出,主要通过多点注入冷乙烯进料来控制反应温度,平衡反应热。

反应器带有电机驱动的搅拌器,使反应釜内混合均匀,避免局部热点出现。引发剂均采用有机过氧化物,可沿反应器轴向在不同位置多点注入,形成不同操作温度的多个反应段,反应段间无返混,操作灵活,产品范围宽,可生产高达40%醋酸乙烯含量的共聚产品EVA。

1.2.1 LupotechA工艺LupotechA工艺采用带搅拌的釜式反应器,反应釜容积1.2 m3,原料和引发剂分多点注入反应器,反应压力为210~246 MPa,最高反应温度为285℃,调节剂为丙烯或丙烷,由1次压缩机入口加入,可产多种牌号的LDPE/EVA产品,产品密度为0.912~0.951 g/cm3,熔融指数为0.2~800 g/(10 min),醋酸乙烯含量可高达40%,反应器单程转化率为10%~21%,最大单线设计规模可达到12.5×104t/a。

Lupotech A工艺不仅能够生产支链多,冲击度较好的挤出涂敷树脂,还能够生产分子量分布较宽的薄膜产品。通过Advanced Process Control(APC)控制系统能够很好地控制LDPE/EVA产品的熔融指数和密度,得到均一产品。国内引进该工艺的主要有斯尔邦石化、扬子石化、上海石化等,装置能力均为10×104t/a。

1.2.2 ExxonMobil釜式法工艺

ExxonMobil釜式法工艺采用自行设计的1.5 m3多区釜式反应器,反应器具有较大的长径比,停留时间更长,引发剂效率更高,产品分子量分布更窄,有利于生产质量类似管式法工艺的薄膜产品。调节剂与ExxonMobil管式法不同,采用异丁烯或正丁烷,通过高压隔膜泵升压至25~30 MPa,由2次压缩机入口注入,随乙烯一起进入反应器。反应器压力范围较宽,最大反应压力为200 MPa,可生产低熔融指数的LDPE均聚物和高醋酸乙烯含量的EVA共聚物。

ExxonMobil釜式法工艺可生产熔融指数在0.2~150 g/(10 min)、密度在0.910~0.935 g/cm3范围内的LDPE均聚产品,熔融指数0.2~450 g/(10 min)醋酸乙烯含量可达35%的乙烯-醋酸乙烯共聚物(EVA)产品。国内引进该工艺的主要有联泓集团(原山东昊达),装置能力为10×104t/a,中天合创,装置能力为12×104t/a等。

2 国内低密度聚乙烯产业发展思考

自1965年兰州石化首次引进LDPE工业装置,国内的LDPE装置规模和生产技术均得到飞速发展,2019年生产能力已达到342.5×104t/a[11]。国内仍将有生产厂商陆续新建生产装置,国内低密度聚乙烯的产能将得到进一步提升。

然而由于国内生产企业仍多以大宗通用料生产为主,一些高端专用料,如高压电缆料等几乎全部依靠进口[12],导致中低端产品产能较大,同质化现象严重,竞争日趋激烈,进而出现了国内市场高端产品短缺而中低端产品产能过剩的情况。

生产企业可以对现有生产装置进行技术优化改造,并开发生产国内紧缺的产品牌号,或通过装置局部改造,新增部分辅助设备以拓展兼容乙烯—乙酸乙烯酯类共聚物(EVA等)和乙烯—丙烯酸酯类共聚物(EAA、EMA等)等高端产品的生产,丰富装置产品种类和牌号,增加产品应用领域,提高竞争力。对于新建装置的生产企业在设计产品分布上,应以市场需求为导向,优先考虑需求量较大的产品牌号,进一步推进产品向高端化、差异化、功能化发展,以弥补国内空白,提高进口替代率。

3 结束语

通过对低密度聚乙烯高压管式法和高压釜式法2种不同生产工艺的研究阐述,重点分析说明了各生产工艺的反应器结构、反应条件、产品特性及技术特点。根据计划生产的产品种类及特性选择生产工艺路线。结合国内低密度聚乙烯产业,认为其仍有巨大发展空间,可以开发高端牌号及高附加值产品,减少进口依赖。