浓相液固流化床粗煤泥连续分选影响研究

2022-03-31韦鲁滨吴静滢翟士华杜兴全朱学帅

韦鲁滨,李 跃,吴静滢,翟士华,杨 琪,杜兴全,朱学帅

(中国矿业大学(北京)化学与环境工程学院,北京 100083)

随着现代化采煤技术的应用和煤质的不断恶化,粗煤泥含量不断增加,直接采用重选、浮选均难以达到理想的分选效果,选煤厂需对粗煤泥进行单独分选[1]。目前常用的粗煤泥分选设备有液固流化床分选机、螺旋分选机、煤泥重介旋流器等,液固流化床分选机因其处理量大、设备结构简单、分选效果较好等特点广泛应用于粗煤泥分选实践[2-4]。

实际生产中,液固流化床分选粗煤泥是在入料浓度大于40%、床层浓度较高状态下进行连续性浓相分选[5-6]。然而,目前实验室对液固流化床分选粗煤泥的研究主要采用间歇式设备分选,床层浓度较低,和实际分选并不完全相符。HONAKER等研究发现床层浓度对液固流化床分级粒度和可能偏差影响显著[7];ZHU等发现连续入料条件下,低水速分选粗煤泥,床层浓度增大,分选精度有所提高[8];GALVIN等对原煤进行了低流化速率试验,通过提高悬浮液密度,发现粗煤泥的分选效果有显著提高[9];LIU等根据煤颗粒密度的不同,利用低水速与高床层密度相结合,可进一步提高粗煤泥的分选效果[10];戚向前等对流化床中浓度与倾斜通道颗粒运动做出了研究,发现高浓度对颗粒运动有一定影响[11];贺长营等考察了床层容积浓度及上升水速对床层内部流化特性的影响[12]。以上研究均表明床层浓度对粗煤泥分选过程影响显著,笔者采用自行设计的液固流化床,直接将床层质量浓度作为变量,协同上升水速操作参数,进行浓相连续分选粗煤泥试验,探究液固流化床分选过程的影响规律,以期为工业生产中液固流化床操作参数调控提供参考。

1 试验

1.1 入料性质

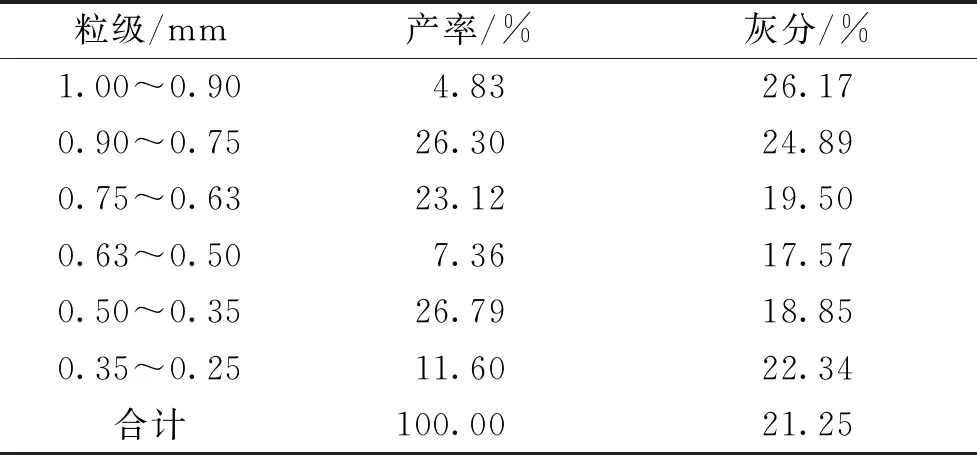

本试验中的粗煤泥粒度控制在1.00~0.25 mm常用分选范围[13-14],进行浓相液固流化床连续分选,入料粒度分析如表1所示,可选性曲线如图1所示。

表1 入料粒度分析

图1 入料可选性曲线

由表1可知,入料粒度主要分布于0.90~0.75 mm,0.75~0.63 mm,0.50~0.35 mm 3个粒度级,占物料的76.21%;随着颗粒粒度降低,灰分先减小再增加,但分布较为均匀,其值介于17.00%~27.00%之间。由图1可知,依据基元灰分曲线形状和δ±0.1邻近物曲线密度大于1.70 g/cm3物料占总物料的15.50%,故煤样属于中等可选煤;密度小于1.50 g/cm3含量较大,低密度煤样较多,占总物料的72.91%。

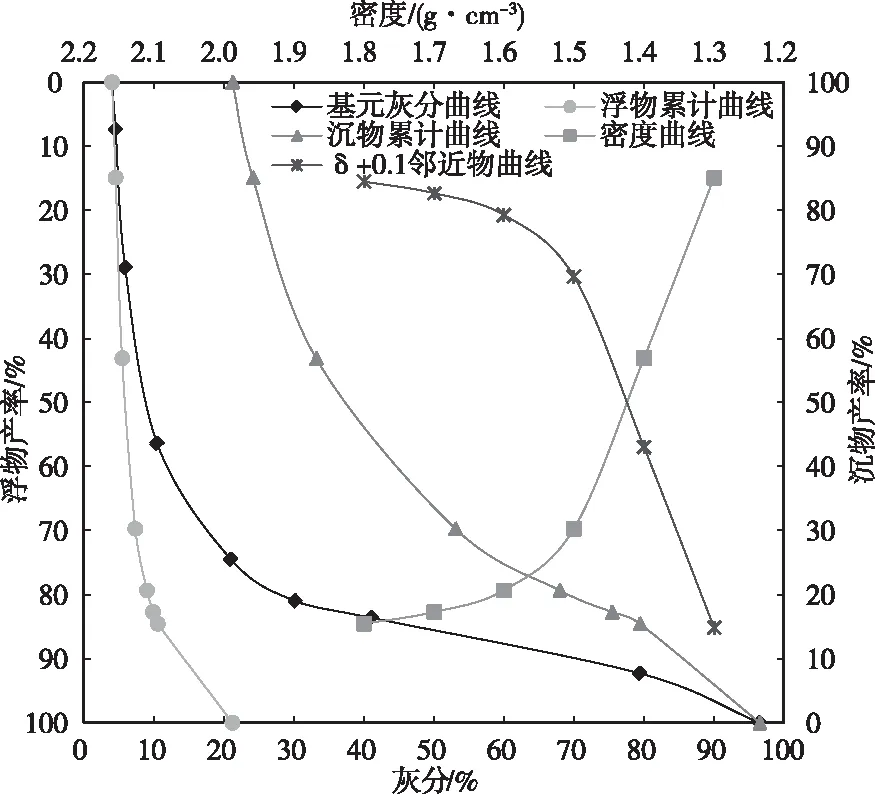

1.2 分选装置

本试验采用液固流化床分选装置,由入料槽、液固流化床分选机、转子流量计、水箱、涡轮流量计、离心泵、流体分布器和PID控制器等组成,其中液固流化床分选柱采用边长12.00 cm、高度67.00 cm的矩形柱体状结构;流体分布器采用并排布水管,开孔率为25.00%结构。试验装置如图2所示,流体分布器如图3所示。

注:A、B、C-水阀;D-转子流量计;E-涡轮流量计;F-循环水管;G-流体分布器;H-循环水桶;I-离心水泵;J-底流水桶;K-水箱;L-漏网;M-PID控制器;N-底流阀;O-压力传感器;P-入料槽。

图3 流体分布器示意

该流体分布器由分布在流体内的并排带孔平行布水支管和两根主布水管组成,带孔平行布水支管之间有一定间隙,极为方便底流排料,还解决了常规布水器易堵孔问题,故而该流体分布器不仅结构简单还具有较好的流体稳定性和均匀性[15]。

1.3 试验方法

为了解床层浓度和上升水速对浓相液固流化床粗煤泥分选的影响,在试验前检查设备情况,将压力传感器接通电源,开启离心水泵,上升水经流量计和流体分布器引入液固流化床分选机内,调控上升水速,待上升水速达期望值并趋于稳定后,入料槽连续给料,并控制入料质量浓度为50.00%,入料速率80.00 kg/h,物料沿入料管均匀给入分选机内,随着分选机内干扰流化床层的形成,轻产物经溢流口排出,随压力传感器示数达到期望值后,将此信息传递给PID控制器控制底流阀门开关,重产物经锥形段从底流口排出,最后对溢流和底流产物进行取样、化验、分析。

在探究床层质量浓度对液固流化床粗煤泥分选影响时,设定上升水速为10.50 mm/s,控制床层压力值6.80~7.60 kPa,进行连续性分选试验;在探究上升水速对浓相液固流化床分选影响时,通过控制上升水速4.50~55.00 mm/s,压力传感器示数达到7.25 kPa,此时床层质量浓度35.00%~36.00%范围下,进行连续性分选试验。

质量百分浓度公式:

H=M1/M×100%

(1)

式中,M1为溶液含煤质量,g;M为溶液总质量,g;H为质量百分浓度,%。

本试验采用入料粒度0.25~1.00 mm粒度级粗煤泥分选,通过精煤灰分、产率、可燃体回收率、脱灰效率和可能偏差E值等指标来分析分选效果。

精煤产率公式:

(2)

式中,γj为精煤产率,%;Ay为原煤灰分,%;Aj为精煤灰分,%;Aw为尾煤灰分,%。

可燃体回收率公式:

(3)

脱灰效率公式:

(4)

式中,ηε为可燃体回收率,%;ηwf为脱灰效率,%;γj为精煤产率,%;Aj为精煤灰分,%;Ay为原煤灰分,%。

可能偏差E值计算公式:

(5)

式中,E为可能偏差,g/cm3;δ25、δ75为分配率为25%和75%所对应的分选密度,g/cm3。

为了进一步分析影响分选效果的因素,从干扰床层密度ρ、床层悬浮液浓度q、固体容积浓度λ、质量百分浓度H、等沉比e0之间关系进行分析。

(6)

(7)

(8)

式中,q为床层悬浮液浓度,g/L;ρ为干扰床层密度,g/cm3;δ为床层固体颗粒平均密度,g/cm3;λ为固体容积浓度,%;Vg为悬浮液内固体颗粒所占体积,L;V为悬浮液中固体与液体所占体积总和,L。

(9)

式中,e0为等沉比;d1、d2为粗轻颗粒粒径和细重颗粒粒径,mm;ψ1、ψ2为粗轻颗粒阻力系数和细重颗粒阻力系数;δ1、δ2为粗轻颗粒密度和细重颗粒密度,g/cm3。

2 试验结果与讨论

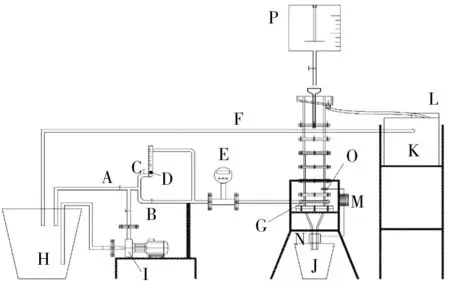

2.1 床层质量浓度对液固流化床粗煤泥分选影响研究

现场液固流化床连续分选粗煤泥时,其床层质量浓度通常处于非最佳分选浓相状态,并且目前实验室是处于间断、稀相状态下的研究偏多,与现场实际并不相符,为进一步探究适宜分选床层质量浓度,为工业分选粗煤泥提供一定的参考价值。以下通过控制上升水速和床层压力,形成不同的床层质量浓度,在不同床层质量浓度下,液固流化床分选粗煤泥试验结果如表2所示,床层质量浓度与床层压力关系如图4所示,床层质量浓度与精煤产品指标关系如图5所示。

图5 床层质量浓度与精煤产品关系图

表2 不同床层质量浓度下粗煤泥分选试验结果

图4 床层质量浓度与压力关系图

如图4所示,随着床层压力不断提升,床层质量浓度呈不断增加的指数模型分布,其拟合公式如式(10)所示:

y=41.207-4.836×1012×0.022 55x

(10)

式中,x为床层压力值,kPa;y为床层质量浓度,%。

该模型能通过床层压力值较精确预测床层质量浓度,相比通过悬浮液浓度分析床层情况,该方式省略了对体积的测量,对现场实际更方便简洁。

由图5可知,随着床层质量浓度不断增加,当床层浓度小于20.00%时,精煤产率、可燃体回收率、脱灰效率均偏低;当浓度趋于20.00%~36.50%时,溢流灰分缓慢增加,但均低于7.00%,当床层浓度33.00%~36.50%时,溢流产率、可燃体回收率、脱灰效率均呈现先增加后略微降低趋势;当浓度为35.00%左右时,精煤产率、可燃体回收率、脱灰效率均出现极大值,此时精煤产率高达72.50%,可燃体回收率86.00%,脱灰效率63.00%;当床层质量浓度大于36.50%时,精煤灰分急剧增加,脱灰效率逐渐降低。表明分选床层浓度不宜过高也不宜过低。分析原因可能是当床层浓度过低时,床层松散度较大,颗粒干扰阻力较小,由于上升水速较低,大部分颗粒受力向下,下沉作为底流;床层浓度过高时,床层中颗粒干扰阻力增大,悬浮液流动性减弱,导致分选效果变差。

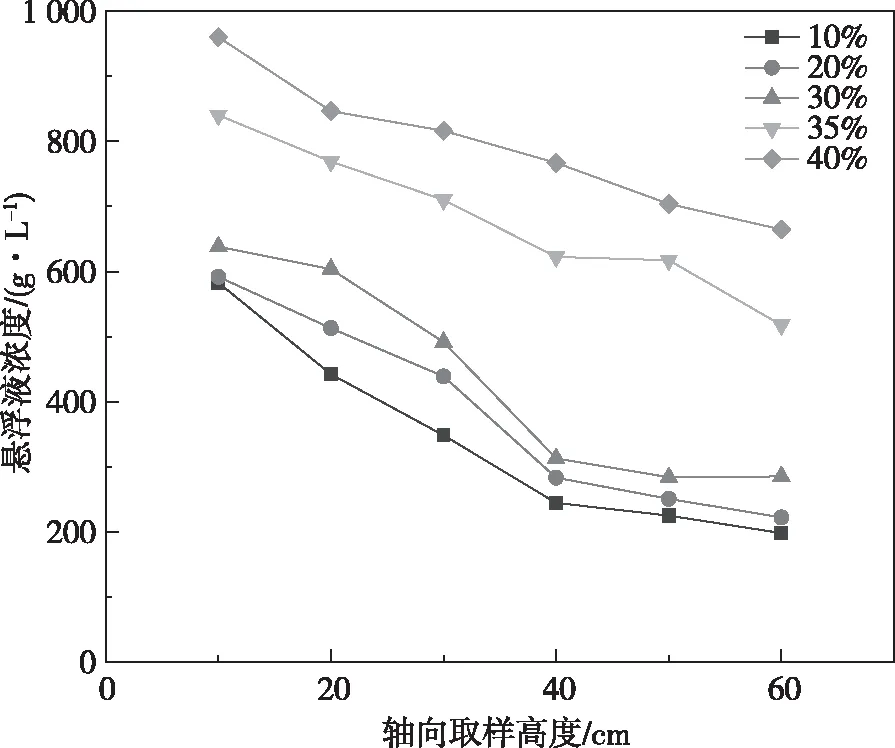

床层质量浓度影响连续分选效果,其本质是影响了颗粒运动行为。下文对某一操作条件下的床层沿轴向取样,通过不同床层质量浓度分选,按分选柱从上往下每隔10 cm取一个样,共六个取样点,分析得到不同浓度下悬浮液浓度与轴向床层取样位置的关系如图6所示。通过图6分析得,随着床层取样高度的增大,悬浮液浓度不断减小;而在同一取样位置取样时,随着床层质量浓度的增大,悬浮液浓度不断提高,当床层质量浓度30.00%~35.00%时,悬浮液浓度变化尤为明显。分析原因可能是轴向从上往下颗粒密度逐渐增大导致悬浮液浓度逐渐增大,轴向同一位置随着床层浓度的增大,颗粒孔隙率减小,悬浮液浓度不断增加。

图6 轴向床层悬浮液浓度分布

为进一步分析床层质量浓度对粗煤泥分选影响,对不同床层浓度下产品的E值进行分析,得到图7。

图7 床层浓度与E值关系图

根据图7可知,可能偏差随着床层浓度增大,E值呈现先增大再减小再增大的趋势,当床层质量浓度35.00%时,E值出现极小值,此时E值为0.119 g/cm3,当床层浓度低于33%时,E值虽低但精煤产率也偏低,不符合实际生产情况。表明床层质量浓度在35.00%左右时,分选效果较好。分析原因可能是,当床层浓度较低时,由于颗粒空隙率较大,床层稳定性较差,分选效果较差;当床层浓度达到一定浓度后,水和粗煤泥组成的悬浮体密度不断增加,提高了颗粒干扰沉降的等沉比,增强了颗粒按密度分选的效果;当床层浓度过高时,可能偏差有所增加,可能是随着浓度增加,床层过于紧密,颗粒在床层内的置换受到影响,使其分选精度又降低。

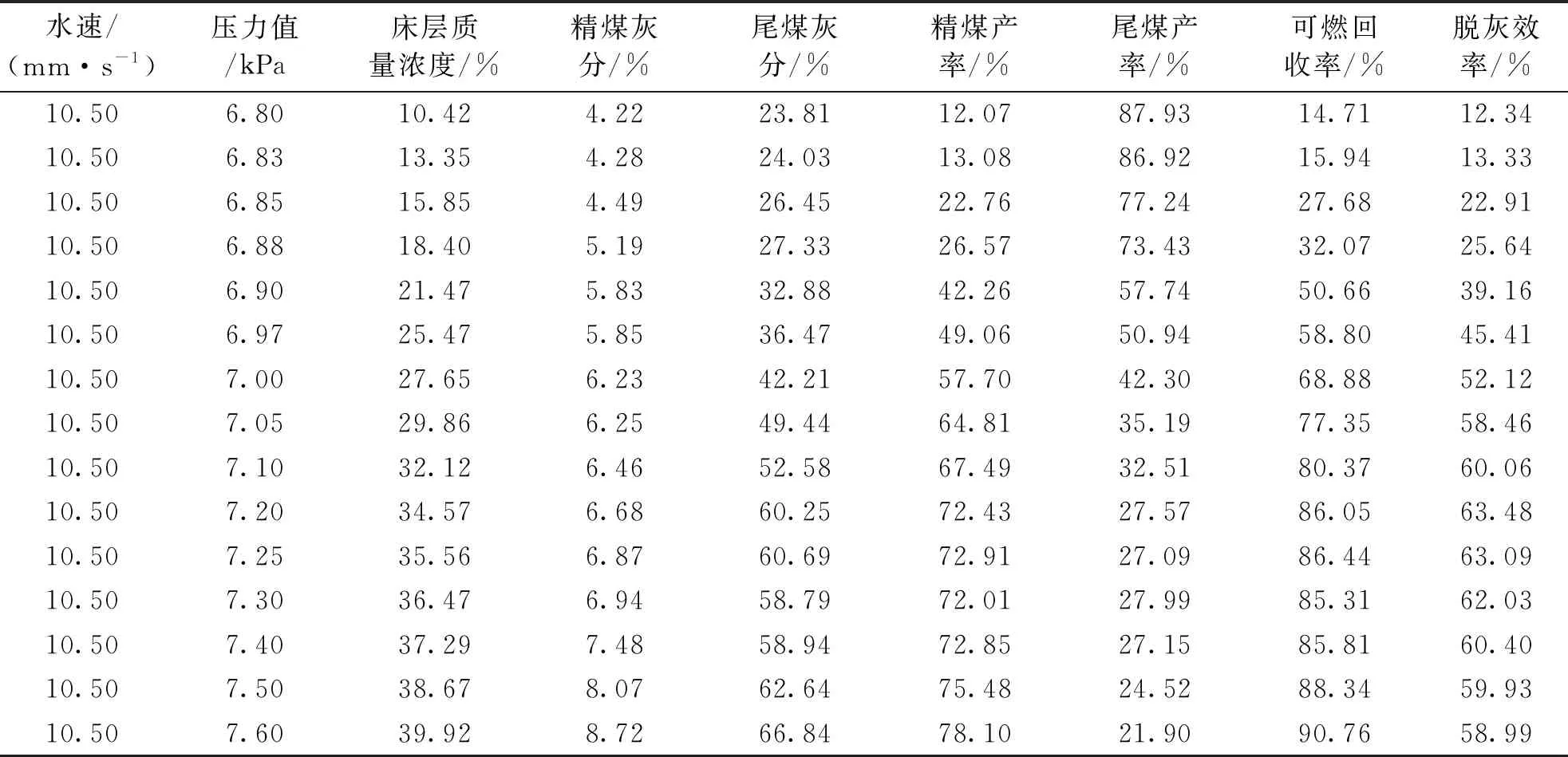

2.2 上升水速对浓相液固流化床粗煤泥分选影响研究

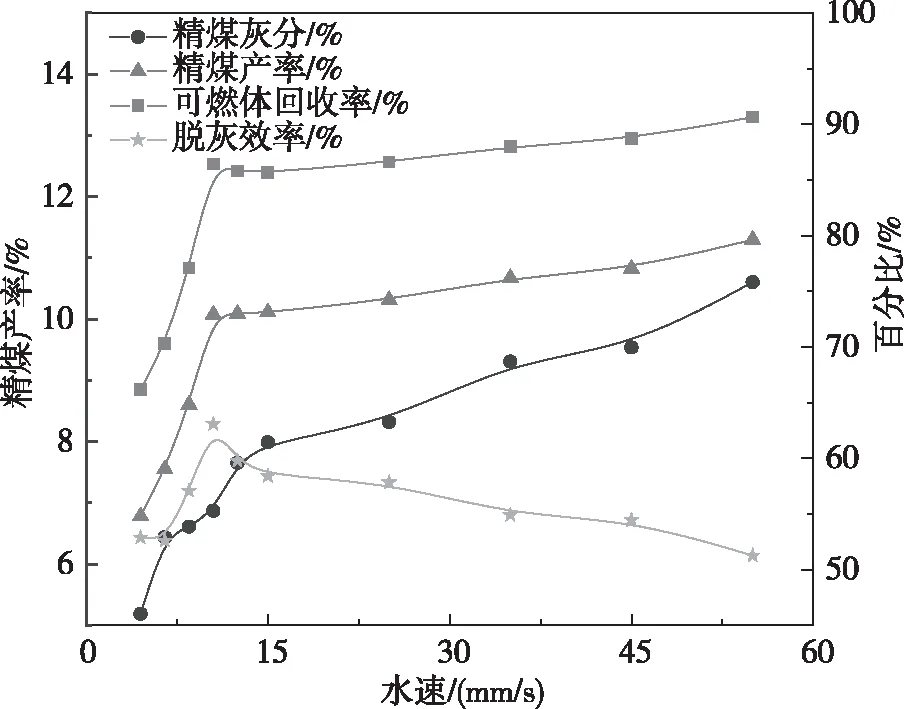

实验室中对液固流化床分选粗煤泥通常采用较高的上升水速,且处于间歇式、稀相状态下研究,与现场浓相、连续分选并不相符。下面是探究上升水速对浓相液固流化床连续分选粗煤泥影响试验,不同上升水速下浓相液固流化床分选粗煤泥试验结果如表3所示。对表3中的数据作图分析,得到精煤灰分、产率、可燃体回收率、脱灰效率随上升水速关系,如图8所示。

表3 不同上升水速下粗煤泥分选试验结果

图8 上升水速与精煤产品关系图

由图8可得,在此浓相状态下,随着上升水速不断增加,精煤灰分、产率、可燃体回收率均不断增加,脱灰效率呈现先增加后减小趋势,当上升水速小于12.5 mm/s时,精煤产率增加趋势明显;当水速大于12.5 mm/s时,精煤产率、可燃体回收率均随着水速增加其增长趋势有所下降;在10.5 mm/s上升水速条件下精煤产率高达72.91%,可燃体回收率86.44%,此时精煤灰分只有6.87%,当达到较高水速55 mm/s时,精煤产率达79.63%,但此时精煤灰分为10.60%;随着上升水速的不断增大,脱灰效率在水速等于10.50 mm/s时,达到最大值63.09%。上述结果表明如想得到灰分小于8.00%、产率大于70%精煤产品,那么上升水速不宜过低或过高。分析原因可能是上升水速过低时,使得大部分颗粒受向下作用力,上升水速小于干扰沉降速度,颗粒向下运动,精煤产率偏低;上升水速过高时,使得床层空隙率增大,床层稳定性下降,较多高密度颗粒受力向上,错配较多,精煤灰分偏大。

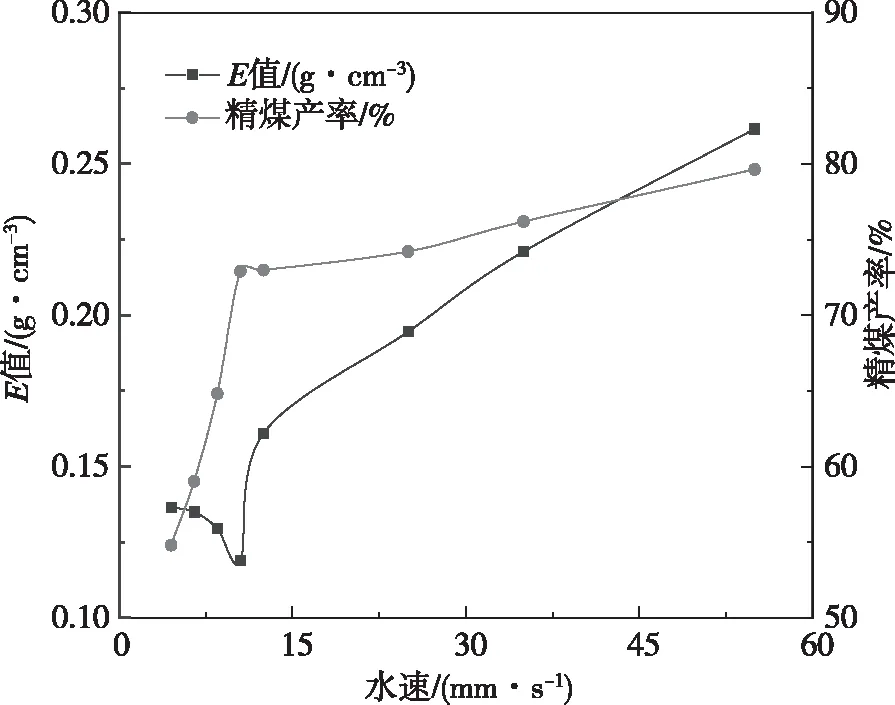

为进一步探究上升水速对浓相液固流化床分选粗煤泥的影响,通过可能偏差E值和精煤产率进一步衡量上升水速对浓相液固流化床分选粗煤泥的影响。

如图9所示,随着上升水速的不断增加,可能偏差E值总体呈现先减小再增加的趋势。当水速等于10.50 mm/s时,精煤产率可观且E值达最小值,为0.119 g/cm3;另外,在水速小于12.50 mm/s时,E值介于0.119~0.161 g/cm3之间,相对较小;当上升水速大于12.50 mm/s时,可能偏差E值明显增大;在低水速时精煤产率和E值均偏低,不宜实际分选。表明在较低水速时E值较低,此时分选精度高,精煤产率可观。究其原因可能是过低水速时,许多颗粒并未达到流化水速,直接成为底流产品,使得底流参精过多,分选精度有所降低;当较高上升水速时,部分高密度颗粒达到流化水速,颗粒按密度分选作用削弱,分选精度下降。

图9 E值与浓相水速关系图

3 结论

1)液固流化床连续分选粗煤泥时,较高的床层质量浓度与较低的上升水速相结合,形成浓相床层,有利于提高床层悬浮液的浓度和密度,强化物料按密度分选,此时精煤产率和分选精度均可观,显著提升粗煤泥分选效果。

2)同一上升水速,不同床层压力下,床层质量浓度随着床层压力呈现一条不断增大的指数变化趋势;当床层质量浓度达33.00%~36.50%浓相状态范围内,分选效果明显提高,此时精煤灰分介于6.50%~7.00%,可能偏差E值介于0.119~0.140 g/cm3,精煤产率70.00%~72.91%,可燃体回收率80.00%~86.50%,脱灰效率62.00%~63.50%。

3)在同一床层质量浓度范围条件下,液固流化床在接近8.50~12.50 mm/s 较低上升水速时,均可以实现1.00~0.25 mm粗煤泥的有效分选,此时,精煤灰分偏低、可能偏差E值较低、精煤产率可观;在入料粒度1.00~0.25 mm下,上升水速等于10.50 mm/s时,精煤灰分6.87%,精煤产率72.91%,可燃体回收率86.44%,脱灰效率63.09%,可能偏差E值0.119 g/cm3。