油页岩干馏工艺热载体特性研究

2021-03-02许辉张霜荣青山

许辉,张霜,荣青山

(1.抚顺矿业集团有限责任公司工程技术研究中心,辽宁抚顺113009;2.中国石油抚顺石化洗化厂,辽宁抚顺113003)

20世纪初的抚顺干馏工艺中,回收系统终温高,收油率较低,也没有余热利用的理念。系统中无电捕塔工段,没有电场力收集气态汽油工段,对瓦斯氧含量安全性分析不足。在全国各地的油页岩炼油厂中,几乎照搬了抚顺早期工艺设计和装置的生产操作,出现局部设计不合理拉低整个系统效率的现象,也出现加热炉闪爆等生产事故[1]。

经过10 a的发展,抚顺干馏工艺取得长足的进步,进一步利用能源,并更加高效、环保。主要体现在气体热载体的3个特性(热载体能量分布特性、热载体余热利用特性、热载体爆炸极限特性)的深入研究[2~4],使得工艺核心内容饱满,也使工程化转化更加实用、设计更精细,系统安全性更高。

1 热载体能量分布特性研究

1.1 3种热载体流程简述

抚顺工艺回收系统经历了3代具有代表性的技术变革,其变革路线为“半负压”、“全负压”、“半负压改良版”3种工艺流程。最终实现了降低运行成本,提升产油率,节能环保的目的,是现阶段最佳工艺流程。其中最为明显的变化是:(1)回收冷凝系统终温降低;(2)热载体利用方式变化;(3)系统效能提高[5,6]。

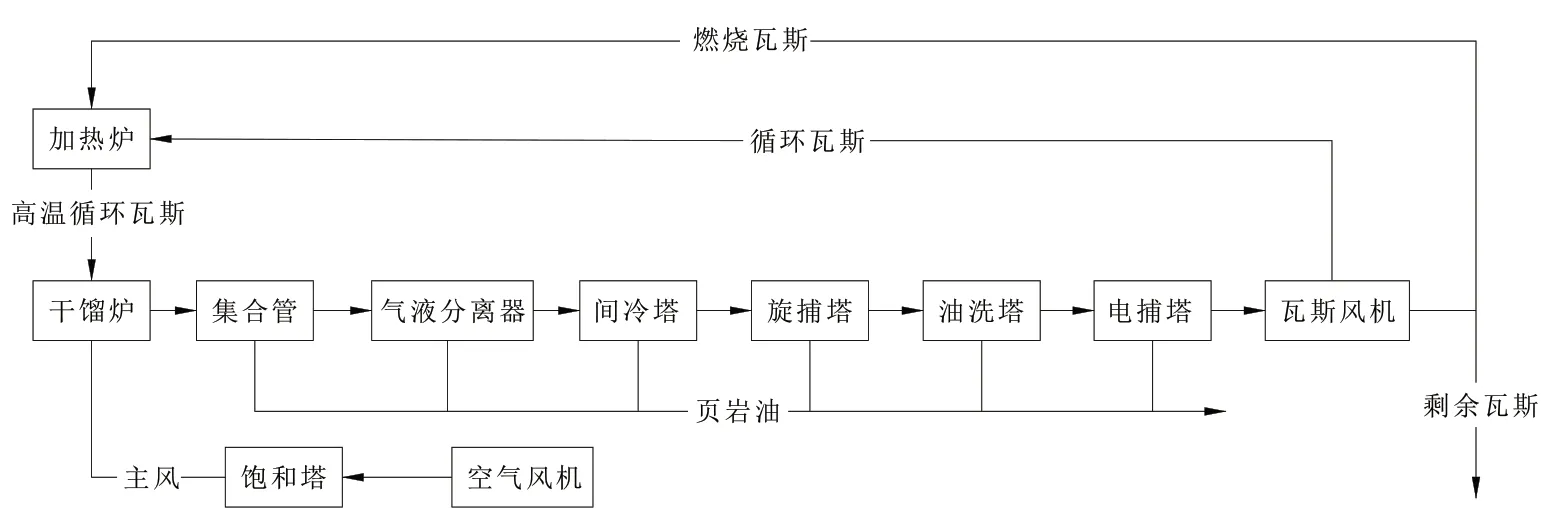

第1代回收系统采用“半负压”流程,特点是循环瓦斯在较高温度下进加热炉,一部分回收设备处于负压操作,一部分处于正压操作。

半负压工艺是初代抚顺干馏工艺技术,其瓦斯排送机的入口参数大致为温度80℃,露点温度80℃,热载体经过瓦斯风机后进入加热炉,与加热炉内部蓄热砖换热以后后进入干馏炉,对页岩加热,到炉出口为温度100℃,露点温度为87℃,再进入回收系统,完成热载体的循环过程[7]。半负压流程工艺见图1。

图1 半负压工艺流程

第2代回收系统采用“全负压”流程,特点是循环瓦斯在回收终温下进加热炉,使全部回收设备处于负压操作[8]。瓦斯排送机的入口参数大致为温度45℃,露点温度45℃,热载体经瓦斯风机后进入加热炉,与加热炉内部蓄热砖换热后进入干馏炉,对页岩加热,到炉出口为温度100℃,露点温度为70℃,再进入回收系统,完成热载体循环过程,流程见图2。

图2 全负压工艺流程

第3代回收系统采用“半负压改良版”流程,特点将全部回收设备处于负压操作,正压段增设循环瓦斯饱和塔,使循环瓦斯在含油量低,含水量高,较高温度下进加热炉。其瓦斯在冷却到45℃后,经瓦斯风机进入增湿塔(瓦斯洗涤饱和塔),塔出口温度约为68℃,露点温度68℃,热载体经瓦斯风机后进入加热炉,与加热炉内蓄热砖换热后进入干馏炉,对页岩加热,到炉出口为温度100℃,露点温度为78℃,再进入回收系统,完成热载体循环过程[9],半负压改良版工艺流程见图3。

图3 半负压改良版工艺流程

1.2 热载体不同工艺过程工况计算

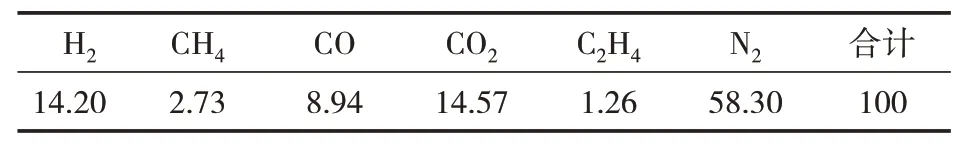

3种不同工艺中,都是以满足干馏炉供热为基准,需要注意的是对比热载体量的供热(即循环瓦斯经过加热炉带入的热量减掉相应的瓦斯量从干馏炉出口带的热量),并且干馏炉出口的瓦斯中水是以水蒸气的形式存在而不是液态水,不发生相变,不产生相变热。干馏瓦斯干气的组成见表1。

表1 瓦斯干气体积组成/%

根据表1数据,查找相关物性手册计算出标态下干瓦斯气密度为1.26 kg/Nm³,其在45℃时的比热容为1.109 kJ/kg·℃,68℃时的比热容为1.122 kJ/kg·℃,80℃时的比热容1.128 kJ/kg·℃,100℃时的比热容为1.138 kJ/kg·℃,680℃时的比热容为1.317 kJ/kg·℃。根据不同温度下水蒸气在瓦斯中的分压,得出其露点温度,并查表可得不同露点温度下水蒸气的含量。以循环瓦斯进出干馏炉的热量差计算其对干馏炉的供热量[10]。

在3种工况下,保持干馏炉供热不变,以工况1为基准,利用计算机编程,采用试差法计算出其余2个工况的参数,见表2。

表2 3种工况热载体性能对比

1.3 数据分析及说明

在抚顺式油页岩干馏工艺中,回收系统的冷却终温越低,其油品回收率越高,瓦斯净化效果越好,工艺上如何合理利用这一特性,如何最大程度节能降耗,是研究重点。

(1)从计算中可以看出,干馏炉被热载体加热得到的热量基本为37 000 GJ/h,即都保证了干馏供热稳定。在3种工况中,循环瓦斯被回收系统冷却净化后得到了温度和露点温度不同的3种冷循环瓦斯,其干瓦斯、水蒸气的含量都不同,所带显热也不同。45℃终温进加热炉的热负荷最高,比其它2种工况多出2 GJ/h,增加了燃料消耗。

(2)3种冷循环瓦斯中冷却终温越低,其进加热炉体积流量越小,表现的工艺特性为系统阻力小,瓦斯风机电耗小,即全负压版节电效果最好。

(3)45℃终温带来的回收系统热负荷绝对值增加大,增加凉水塔运行成本,并产生大量干馏污水,增加污水治理成本。采用半负压改良版工艺,利用增设的瓦斯洗涤饱和塔,将已经冷却到45℃终温的瓦斯再次饱和到68℃,增加了瓦斯温度和携带水蒸气量,既收集到全负压工艺中的油品,又得到近似半负压工艺中的热载体性能,是最佳的工艺路线。

2 热载体余热利用研究

2.1 热载体余热来源

抚顺矿业集团新建干馏装置采用的“半负压改良版”工艺,是目前最新的干馏产物净化回收技术综合体现。

干馏产物从干馏炉出口导出,温度在100℃左右,其中包含大量瓦斯气体、水蒸气、页岩油、粉尘,经过回收系统的净化冷凝,最终成为45℃的不含油的饱和瓦斯气体,在此过程中瓦斯从100℃降低45℃放出大量的余热,如果余热可以回收利用,可以节省蒸汽锅炉的运营成本,提高系统的能效利用水平。

2.2 余热回收工艺

余热利用的工艺集中在油品回收系统中,炉出口产物进入集合管—气液分离器循环水洗涤系统,此单元是等焓降温过程,大量的粉尘和页岩油被洗涤下来,使炉出口的瓦斯成为水汽饱和状态,温度略有降低。然后瓦斯进入空气饱和洗涤塔,塔分为2段,上段是饱和段,下段是洗涤段,上下2段气体以水封断开,利用循环水作为换热媒介,将瓦斯中的热能回收到空气中,使环境温度的空气升高为80℃左右的饱和空气,饱和空气再进入到干馏炉中进行气化段反应。

此过程瓦斯降温10℃左右,是余热利用的第1个环节。空气塔出口瓦斯降为78℃进入瓦斯饱和洗涤塔,该塔功能和空气塔一致,将余热回收到净化后的热载体中,使冷循环瓦斯从45℃升温至70℃左右,节省加热炉的燃料,是余热利用的第2个环节。

瓦斯塔出口瓦斯降温至67℃,进入间冷塔,壳程流通热瓦斯,管程流通循环水,通过间接冷却的方式使瓦斯降温到40℃左右,而这部分水与热泵系统连接,或者与换热器连接,可得到干净高温热水,可提供供暖热水、洗澡水、等洁净热能产品。

2.3 余热回收统计

回收系统通过3道工序:空气饱和塔、瓦斯饱和塔、间冷塔,使瓦斯温度逐渐递减,将干馏炉出口的热能高效回收,1个生产单元有20台干馏炉,其回收余热数值见表3、4。

表3 余热回收计算表

表4 余热回收统计表

2.4 数据分析及说明

随着抚顺干馏工艺不断发展,其炉出口产物的余热回收越来越高效,1个生产单元20台干馏炉,1套回收系统,可回收标准煤6 299 t/a的能量。

(1)第1级能量回收工段为空气饱和塔工段,余热回收标准煤3 527 t/a,占总余热回收的55.99%,需要说明的是干馏炉生产需要80℃左右的饱和空气,因此需要干空气和比80℃温度高的热水传热传质得到,空气塔正好能够提供热源;

(2)第2级能量回收工段是瓦斯饱和塔工段,干馏产物完全净化回收后温度为45℃,1支路作为燃料进加热炉燃烧室燃烧,另1支路作为热载体进入加热炉蓄热室换热,在进蓄热室前,通入瓦斯饱和塔,与循环洗涤水传热传质,得到72℃的饱和循环瓦斯,再进入蓄热室,这样减少4.9 GJ/h的加热炉负荷,同时增加热载体中水蒸气量,对比全负压工艺,可以省下1套凉水系统,有效减少软化水水耗及相关能耗。

(3)第3级能量回收工段是间冷塔工段,此时热源温度已经降为67℃,其回收到的余热已经无法被干馏系统利用,但是可以通过间接换热的方式得到干净的高温热水,可以直接销售,也可以通过外网换热实现厂区外的冬季供暖。

3 热载体爆炸极限研究

3.1 干瓦斯气爆炸极限

油页岩干馏系统中的瓦斯温度不同,含水量也不同,含水量最低是露点温度为40℃时,即回收终温工况下。水的存在,使爆炸极限范围减小,水分子(或水滴)与自由基或自由原子碰撞而使其失去反应活性,导致瓦斯爆炸反应能力下降。在计算瓦斯爆炸极限时,计算结果是干气的爆炸极限。

3.2 瓦斯爆炸极限的计算

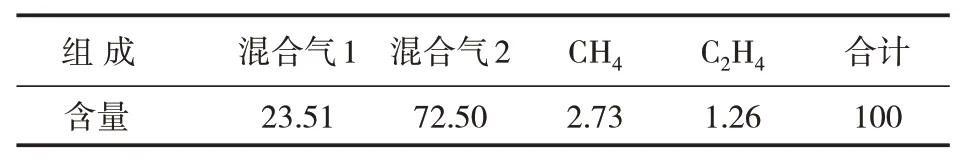

一般采用莱—夏特尔公式计算混合可燃气体的爆炸极限。干馏瓦斯中含有氮气和二氧化碳,属于惰性气体,仍然可以用莱—夏特尔公式,但需要将每种惰性气体与1种可燃组分气体编为1组,将该组气体看成1种新的可燃气体成分。此时,该新组分在混合气体中的体积分数为惰性气体和可燃组分气体之和。以表1中瓦斯组成为基准,将CO2与CO设为第1组,代号混合气1,混合气1的体积分数为8.94%+14.57%=23.51%;将N2和H2设为第2组,代号为混合气2,混合气2的体积分数为14.20%+58.30%=72.50%;CH4和C2H4作为独立的第3组和第4组。转换结果见表5。

表5 惰性气体转换后的瓦斯干气体积组成/%

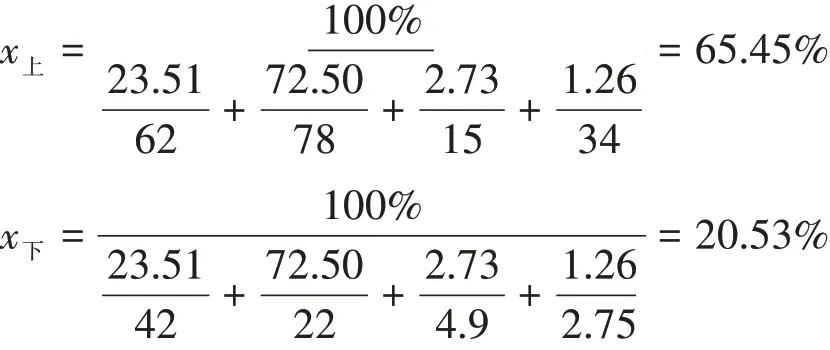

混合气1的爆炸极限是42%~62%,混合气2的爆炸极限是22%~78%,CH4的爆炸极限是4.9%~15%,C2H4的爆炸极限2.75%~34%。根据莱—夏特尔公式得出混合气在空气中的爆炸极限。

3.3 数据分析及说明

通过上述过程计算出常温、常压空气中的瓦斯爆炸极限为20.53%~65.45%,干馏瓦斯在回收系统部分处于负压工段,出现漏损后空气会被吸进系统。在此工段设有氧气在线检测系统,对瓦斯的氧含量进行实时监控,并设有报警和电捕塔断电联锁系统,防止产生爆炸事故。

当开始出现吸进空气时,管道内处于可燃气过量区,继续吸入空气,首先会达到瓦斯气的爆炸极限上限,即瓦斯含量降低到65.45%,吸入空气为100%-65.45%=34.55%。此时管道内氧气含量是34.55%×21%=7.26%。说明当氧气含量达到7.26%时,管道内气体将不再是惰化状态,接触到一定能量后即有爆炸的危险,生产中要严格监控。

文中以抚顺干馏工艺近10年来发展技术积累为基础,以数据形式直观的表示其技术要点,原料为抚顺油页岩,其数据不能直接应用到其它矿区上。油页岩工艺如采用手算,工作量庞大且复杂,最好采用计算机编程或者Aspen等工业软件完成。

文中只讨论了气体热载体特性的3个要素,其工艺细节处还有很多值得研究的内容,如瓦斯中油、水、尘的3相分离,各个塔内部的结构形式等,有待继续探索总结。

4 结论

(1)循环瓦斯作为气体热载体使用,在回收系统末端温度越低越好,这样瓦斯内含水气量最小,除油效果最好,进入瓦斯风机的流量最小,风机负荷最低。

循环瓦斯作为热载体在进加热炉时含水量越高越好,含水量越高,其单位体积携带的热能越高,同时也能增加本身的显热,节省加热炉的燃料。循环瓦斯在进干馏炉时也是含水量越高越好,热载体中的水蒸气进入干馏炉供热,从干馏炉出口导出为90℃~100℃的水蒸气,带有大量的相变热,为洗涤饱和塔的饱和段提供热能。

(2)热载体余热回收的过程是干馏产物降温的过程,要清晰认识到利用循环洗涤水传质传热,突出“降温为辅,饱和为主”的设计思维,先充分的利用余热,使热量回到干馏炉中,再将无法回收余热的干馏瓦斯降温收油。

根据计算结果可以看出,空气塔和瓦斯塔合计回收约80%的余热,这些能量被回用到生产装置系统中,间冷塔回收约20%的余热用于系统外。

(3)热载体是1种含有惰性气体的可燃气混合物,在喷淋水洗回收系统中,干馏瓦斯在降温的过程中始终是水汽饱和状态,水汽也具有惰性化功能,所以生产中可用干气的爆炸极限代替湿瓦斯气的爆炸极限用于指导生产。

需要注意的是气体在工艺运行中氧含量的检测具有一定滞后性,所以氧在线报警设氧气含量达到1%的时候给出报警,达到4%时电捕塔会自动断电,不允许氧含量接近管道内瓦斯的爆炸极限(7.26%),只要瓦斯中出现氧气,就进行生产参数调节,如果调节不起效果,需要整套装置停止运行,进行密闭性检查。