提高柴油收率的优化措施

2021-03-02延炜

延炜

(中国石油兰州石化公司炼油厂,甘肃兰州730060)

近年来,随着国民经济产业结构的调整,国内成品油消费结构发生了较大变化,炼油厂生产方案多以降低柴汽比为主[1~3],但也会阶段性的增产柴油,满足市场需求。2019年4~6月,某石化公司炼油厂全厂进行了装置大检修,检修完成开车后,周边炼厂随即进入检修阶段。为满足市场供应需求,通过优化常减压装置、催化裂化装置操作,阶段性的增产了柴油。

1 柴油生产流程

该炼油厂现有500×104t/a和550×104t/a常减压装置生产直馏柴油,120×104t/a和300×104t/a重油催化裂化装置生产催化柴油,120×104t/a延迟焦化装置生产焦化柴油,柴油组分作为120×104t/a和300×104t/a柴油加氢装置原料组分。

2 措施实施前柴油生产情况

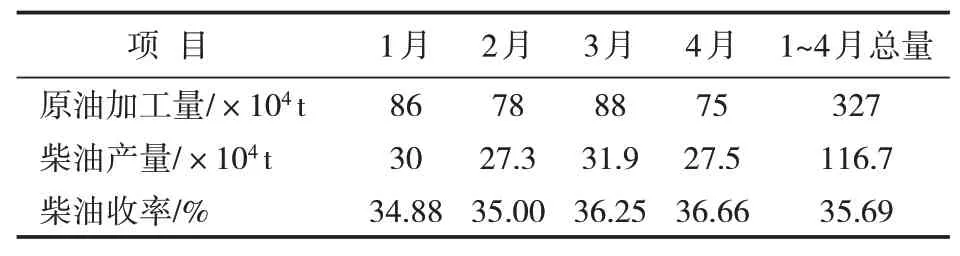

该炼油厂柴油中常减压直馏柴油量占67.68%,2套重油催化裂化催化柴油量占20.72%,延迟焦化装置焦化柴油占比11.6%,措施实施前柴油产量见表1。

表1 2019年1~4月柴油产量及收率

从表1可以看出,措施实施前,原油加工量维持在80×104t/月,柴油产量为30×104t/月,柴油收率控制在34%~37%之间。

质量控制上,2套常减压装置直馏柴油、2套重油催化裂化催化柴油95%馏出温度实际控制在360℃左右,而焦化柴油95%馏出温度实际控制接近373℃。

2套常减压装置常2线直馏柴油95%馏出温度控制指标≤364℃,常3线直馏柴油95%馏出温度控制指标≤380℃,120×104t/a重油催化裂化催化柴油95%馏出温度控制指标≤368℃,300×104t/a重油催化裂化催化柴油95%馏出温度控制指标为≤375℃,延迟焦化装置焦化柴油95%馏出温度控制指标≤373℃。

从柴油组分95%馏出温度来看,除120×104t/a延迟焦化装置外,其余柴油生产装置柴油95%馏出温度均控制较低,导致柴油产量偏小,需要从提高柴油组分95%馏出温度入手来增产柴油。

3 增产柴油的优化措施

3.1 常减压装置操作优化

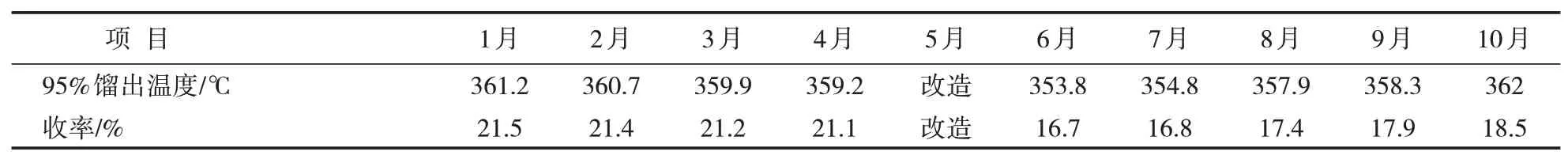

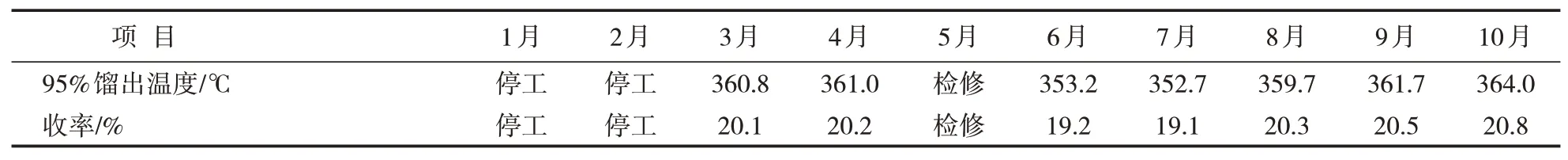

常减压装置通过优化常压塔操作,改变汽、煤、柴油产品的分割点是提高柴油收率最直接有效的手段[4-5]。提高常3线95%馏出温度是增产柴油的关键点,在柴油95%馏出温度合格条件下,尽可能提高柴油的拔出率。措施采取后,常减压装置常3线柴油收率变化见表2、3。

表2 500×104 t/a常减压装置常3线柴油95%馏出温度和收率统计

表3 550×104 t/a常减压装置常3线柴油95%馏出温度和收率统计

由表2、3可以看出,2套常减压装置通过提高常3线柴油95%馏出温度后,常3线柴油收率也相应提高,其中500×104t/a常减压装置常3线柴油收率提高1%左右,550×104t/a常减压装置常3线柴油收率提高0.8%左右。

3.2 催化裂化装置操作优化

反应温度是重油催化裂化装置的重要操作参数和调节手段,适当降低反应温度有利于增产柴油[3]。反应温度降低即减缓了裂化反应速度,从而可以抑制柴油的2次裂化,达到提高柴油产率的目的,但反应温度又不宜降的过低,否则反应深度不够,柴油收率也受影响;另一方面,在其它操作条件不变的情况下,控制较低的平衡催化剂活性可降低反应深度,提高了柴油的收率[6-7]。

该炼油厂300×104t/a重油催化裂化装置通过将1反反应温度由515℃降至508℃,2反反应温度由508℃降至501℃,并同时调整新鲜催化剂的加入量、平衡催化剂卸出量来调整催化剂活性,催化剂的活性由68降至63,使反应产物中柴油组分有所增加。

120×104t/a重油催化裂化装置操作弹性较小,反应部分尽量以平稳为主,通过将分馏塔柴油95%馏出温度控制在360~365℃之间。统计了300×104t/a和120×104t/a重油催化裂化装置各月催化柴油95%点和装置收率。措施采取后,重油催化裂化装置催化柴油收率变化见表4、5。

表4 300×104 t/a重油催化裂化装置催化柴油95%馏出温度和收率统计

表5 120×104 t/a重油催化裂化装置催化柴油95%馏出温度和收率统计

由表4、5可以看出,300×104t/a重油催化裂化装置MIP技术改造后,催化柴油收率较改造前有所下降,改造完成后于2019年6月23日开工,经采取相应措施后,催化柴油收率较改造后开工初期提高了1.8%;120×104t/a重油催化裂化装置采取相应措施后,催化柴油收率提高了0.6%左右。

4 措施实施过程中的注意事项

4.1 控制适宜的常3线柴油95%馏出温度

适当提高常3线柴油95%馏出温度,增加柴油组分中的重组分,可提高柴油收率,但随着柴油馏程提高,柴油中硫含量也会增加,而常3线直馏柴油作为下游300×104t/a柴油加氢装置的原料,硫含量升高会影响装置稳定运行,导致精制柴油硫含量不合格。

措施实施过程中要注意4点。

(1)2套常减压装置严格控制常3线柴油95%馏出温度不大于375℃;

(2)300×104t/a柴油加氢装置反应系统压力从6.4 MPa提压至6.9 MPa;

(3)300×104t/a柴油加氢装置反应加热炉F101出口温度由315℃提升至319℃;

(4)300×104t/a柴油加氢装置对2个反应器R201、R101的4个反应床层进行精细化操作,将每个催化剂床层视为1个小反应器,再分别对各小反应器内发生的反应进行控制,从而达到合理分配反应的目的,将柴油硫含量稳定控制在≤10μg/g。

4.2 控制适宜的催化柴油95%馏出温度

提高催化柴油95%馏出温度,会造成分馏塔底部重组分上移,塔底油浆量减少,油浆收率降低。油浆外甩量太低,油浆固含量上升,油浆泵电流升高,换热器容易结焦,影响装置的长周期运行。因此,措施实施过程中要注意3点。

(1)催化分馏塔底物料保持较短的停留时间,尽量将流量保持在油浆泵的上限,维持较低的分馏塔液面,以避免油浆在高温情况下结焦;

(2)保持油浆通过换热系统线速度在2.5 m/s以上,避免油浆在换热过程中由于油温降低,粘度增大而结垢;

(3)合理加注阻垢剂,减缓结垢,同时严格监控油浆的密度和固含量并保证油浆的外甩量。

5 措施落实后效果

通过采取提高常减压装置常3线95%馏出温度,适当降低300×104t/a重油催化裂化装置反应温度、平衡剂活性,提高120×104t/a重油催化裂化装置催化柴油95%馏出温度等措施,实现了增产柴油的目的,满足了市场需求,措施实施后,2019年6~10月柴油产量及收率见表6。

由表6可以看出,优化措施实施后,柴油收率控制在37%以上,与措施实施前表1中的柴油收率相比,2019年6~10月平均收率较2019年1~4月平均收率提高1.87%,增产柴油效果明显,实现了预期目的。

表6 2019年6~10月柴油产量及收率

6 结束语

针对市场阶段性柴油需求量大的情况,通过分析影响柴油收率的因素,采取提高常减压装置常3线95%馏出温度,适当降低300×104t/a重油催化裂化装置反应温度、平衡剂活性,同时提高120×104t/a重油催化裂化装置催化柴油95%馏出温度等措施,2019年6~10月柴油平均收率较2019年1~4月平均收率提高1.87%,有效增加了柴油收率,满足了市场需求。