基于PFC-CFD的双环径向反应器流场特性数值模拟∗

2022-02-13岳蓓蓓张亚新

岳蓓蓓,张亚新

(新疆大学 化工学院,新疆 乌鲁木齐 830017)

0 引言

径向流反应器是一种高效节能的化工设备,具有流通面积大、床层阻力小等特点,因此被广泛应用于氨合成、催化重整和甲醇生产等石油化工生产过程[1].径向反应器的结构比轴向反应器更复杂,因此对反应器内的流场流动特性进行研究十分必要.目前对传统单床层径向反应器的研究主要集中在流动形式[2]、颗粒形状尺寸[3−5]、床层结构[6−8]和反应器结构[9−10]等方面.与传统单床层反应器相比,双床层径向反应器减薄了床层厚度,能有效降低床层压降,更适用于强放热反应.Tian等[11]提出了一种多床层径向吸附器,通过二维模拟发现多床层能有效降低压降,提高吸附效率;梁艳华、李景、江洪波等[12−14]以双环径向反应器为研究对象,建立了二维数学模型,表明操作参数和反应器结构尺寸对流场影响较大.国内外对双环径向反应器的研究较少,且大多采用二维数学模型,不能充分体现流体流动的真实状态.

本文以双环径向反应器为研究对象,反应器内固相催化剂颗粒采用离散元颗粒流理论(PFC)进行随机建模,对流体采用计算流体动力学(CFD)技术进行模拟计算,应用PFC-CFD耦合方法对反应器内的流场进行数值模拟,得到了反应器内速度场和压力场的分布,探究了颗粒尺寸和分布筒开孔率对反应器内流体均布的影响,获得的结果可为后续相关研究和实际生产提供理论参考.

1 双环径向反应器数值模拟

1.1 几何模型

双环径向反应器由两个环形催化剂床层和三个流动通道组成,图1是反应器内流体流动情况,气体从内环隙流道进入反应器后分为两部分,一部分穿过内催化剂床层进入中心管流道后流出,另一部分穿过外催化剂床层进入外环隙流道后流出[14].对实验室现有设备进行改造,使用ANSYS中Space Claim Direct Modeler(SCDM)模块建立的双环径向反应器三维模型如图2所示,反应器有四个开孔分布筒,由中心管向外编号依次为1、2、3和4,直径依次为D1、D2、D3和D4,分布筒1和2中间部分为内催化剂床层,分布筒3和4中间部分为外催化剂床层.

图1 反应器内流体流动示意图

图2 反应器三维物理模型

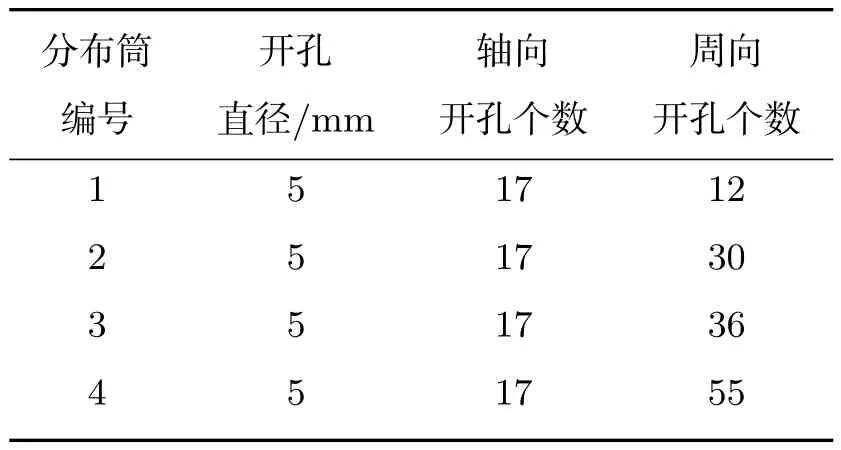

本文采用PFC-CFD方法所设计的反应器三维模型,具体几何尺寸见表1.反应器中两个床层填充的催化剂粒径dp为16 mm,四个开孔分布筒的开孔率均为0.044,开孔情况见表2.

表1 径向反应器几何尺寸

表2 分布筒开孔数据

1.2 网格划分与无关性验证

在ANAYS Workbench中使用mesh模块对反应器结构内流体域进行网格划分,图3是初步划分后的网格模型示意图.此时的网格尺寸为2.4 mm,网格数量为25 242 347个.为保证计算精度,使用五种网格尺寸对网格进行加密细化处理(见表3),高度为315 mm时径向速度分布的模拟结果如图4所示.网格尺寸的影响较小,但大网格和小网格的计算结果仍有差异,随着网格尺寸的减小,计算结果趋于稳定,网格尺寸小于2.0 mm时,计算结果无明显变化.网格尺寸越小,计算精度越高,对计算能力的要求也越高,会导致计算速度降低,为保证计算精度的同时提高计算速度,后续模拟所采用的网格尺寸为1.5 mm.

图3 反应器模型网格划分示意图和局部图

图4 不同网格尺寸对轴向速度分布的影响

表3 网格尺寸与数量表

1.3 数学模型

1.3.1 流体力学基本方程

虽然径向反应器内的流体流动十分复杂,但是整个流动过程遵守流体力学基本方程[5].

1.流体连续性方程:

式中:ρ为流体密度,kg/m3;t为时间,s;u、v、w分别为x、y、z方向上的速度分量,m/s.

2.修正的动量方程[15]:

式中:P为静压,Pa;λ为流道摩擦阻力系数;K为动量交换系数;Ui为流道内平均轴向速度,m/s;De为流道水力直径,m;分流流动(i=0)时取“+”,集流流动(i=1,2)时取“-”.

3.数值模拟采用k-ε湍流模型:

式中:k为湍流动能;ε为湍流耗散率;µt为涡黏性,µt=ρCµk2/ε;Gk和Gb为湍流动能k的产生项;Cµ、C1和C2为经验参数,分别取0.09、1.4和1.92.

1.3.2 流场均匀度

反应器流场轴向分布是否均匀是反应器设计的关键之一,为了对反应器内流场均布效果有更清楚的考察,采用流场轴向均匀度来表示流场的均匀度η[16]:

式中:Δ Pi为催化剂床层两侧径向静压差,Pa;Δ为不同高度静压差的平均值,Pa;n为测压点个数.η越大表示流场沿轴向分布越均匀.

2 模拟结果分析与讨论

2.1 模拟结果分析

对上述数学模型内的流体流动进行数值模拟计算,应用标准k-ε湍流模型计算气体在反应器内的运动,采用SIMPLE算法求解,稳态模拟的流体相为常温常压下的空气,密度为1.225 kg/m3,粘度为1.79×10−5Pa·s,流体进口类型为速度进口,气速为15 m/s,流体出口类型为压力出口,出口表压为0 Pa(大气压).

2.1.1 速度分布

通过后处理得到的反应器内部速度分布云图如图5(a)所示.为了探究流道内轴向速度分布,在反应器三个流道中心位置分别插入了轴向线段,提取的轴向速度如图5(b)所示.沿轴向,内环隙流道流速逐渐减小,两个出口流道流速逐渐增大,其中外环隙流道较窄、速度波动较大.

图5 反应器内速度分布

为了观察反应器不同高度径向速度分布,在反应器高度为45 mm、135 mm和225 mm处插入半径线段,提取的径向速度如图5(c)所示.流体进入反应器后沿径向分别进入内外催化剂床层.流体在进入催化剂床层后受床层阻力影响速度明显降低,在进入出口流道时流速增加,且中心管流道的流速始终高于外环隙流道.

2.1.2 压力分布

通过后处理得到的反应器内部压力分布云图如图6(a)所示.提取的三个流道的轴向压力如图6(b)所示.由于内环隙流道中的流体不断向床层扩散,流速逐渐减小,静压变化受动量交换影响较大,因此内环隙内的压力随反应器高度的降低而增大,出口流道则相反.

图6 反应器内压力分布

在反应器高度为45 mm、135 mm和225 mm处插入径向线段,提取的径向压力如图6(c)所示.气体在进入催化剂床层后,由于床层阻力的作用,压力沿径向逐渐减小,催化剂床层两侧压力梯度最大,且外催化剂床层的压力梯度要大于内催化剂床层.这说明床层和反应器结构有待进一步优化.

2.2 颗粒尺寸对流场的影响

2.2.1 床层空隙率

在保证反应器模型和操作条件不变的前提下,探究颗粒尺寸对反应器内部流场的影响.在粒径dp为16 mm的基础上,增加了10 mm、12 mm和20 mm三种不同尺寸的球形颗粒.Toit[17]提出了一种计算催化剂床层空隙率的方法,研究思路是在床层不同半径处创建圆环面,计算圆环面相交的颗粒面积Sp与圆环面面积Sc,即可得出空隙率∊,∊=1−Sp/Sc.

通过该方法计算了四种颗粒的内外床层空隙率如图7所示.结果表明:颗粒越小,堆积越紧密,床层中心处空隙率的波动越小,空隙率分布越均匀.内外床层平均空隙率见表4,在相同厚度下,外催化剂床层有更大的体积,空隙率的差异也更明显.

图7 床层径向空隙率分布

表4 不同颗粒内外床层平均空隙率

2.2.2 颗粒尺寸对速度分布的影响

图8是不同尺寸的颗粒在不同高度(Z=45 mm、135 mm和225 mm)的径向速度分布.由于不同尺寸的颗粒堆积会产生不同的床层阻力,导致气体在穿过床层后有不同的速度分布,且尺寸较小的颗粒所呈现的速度分布更均匀.高度为225 mm时,床层内流速波动较小,而在接近出口位置时,流速波动较大.这是由于流体刚进入床层时,主要以径向流动为主,少部分气体沿轴向往床层下端流动,导致在催化剂床层底部区域流体扰动较大,使流速波动较大,这也是Z型反应器的特点之一[12].

图8 不同高度不同颗粒的径向速度分布

2.2.3 颗粒尺寸对压力分布的影响

压力的分布情况可以判断流体的流动状态,流道的轴向压差可以检验流场分布是否均匀,理想状态是床层两侧的压差沿轴向是不变的,但在实际操作过程中很难实现,因此,流道的轴向压差越小,则认为该状态下的流场分布越均匀.

图9(a)和图9(b)分别是不同颗粒堆积的内外床层两侧流道轴向压差.在同一高度下,当粒径从10 mm增加到20 mm,内外床层两侧压力分别降低了30~90 Pa,说明较大的床层空隙率能降低流道轴向压差.图9(c)是两个出口流道的轴向压差.在同一高度下颗粒尺寸越大,两个出口流道的压差就越大,不利于流场均布,因此宜选用小粒径颗粒堆积床层.

图9 不同颗粒尺寸的流道轴向速度分布

综上所述,较大尺寸的颗粒虽然能降低床层两侧的压力,但是床层均匀度较差;粒径为10 mm和12 mm时,床层压差大,但床层均匀度高(见表5),考虑到计算能力,认为粒径12 mm堆积的床层具有更高的计算效率.

表5 不同颗粒尺寸的内外床层均匀度

2.3 分布筒开孔率对流场的影响

调节分布筒开孔率ϕ也能影响反应器内流场均布,开孔调节可分为单边调节和多边调节[6].由于双床层径向反应器中有四个开孔的分布筒,结构较复杂,本文采用多边统一调节的方法探究分布筒的开孔率对反应器内流场的影响.开孔率定义为单个分布筒开孔面积与分布筒侧面积之比,即:

式中:d为分布筒开孔直径,mm;N为分布筒上的开孔数量;Di为分布筒直径.

以颗粒直径为12 mm填充床层的双环径向反应器为研究对象,依次探究了开孔率为0.044、0.087和0.121时的流场分布.

2.3.1 分布筒开孔率对速度分布的影响

图10是三种开孔率在不同高度下对径向速度的影响.随着分布筒开孔率的增大,两个出口流道的速度明显降低,这是因为流体进入出口流道的流通面积增大,穿孔阻力减小,故在出口流道的速度也减小.开孔率越大,床层内速度波动越大,说明分布越不均匀.

图10 不同高度不同分布筒开孔率的径向速度分布

2.3.2 分布筒开孔率对压力分布的影响

提取三种开孔率三个流道的轴向压差如图11所示.同一高度下,当开孔率由0.044变为0.087时,内外床层两侧压差分别降低了308 Pa和341 Pa,但开孔率继续增长到0.121时床层两侧压差变化小,说明开孔率对床层压差的调节有限.内外催化剂床层的均匀度见表6.较小的开孔率有较高的床层均匀度,综合考虑,开孔率为0.044时,内外床层的均匀度都是最高的.

图11 不同开孔率的轴向压差分布

表6 不同分布筒开孔率下的流场均匀度

2.4 两因素综合模拟

经单因素模拟发现,颗粒粒径和分布筒开孔率对反应器流场均匀度都有影响,结合上述单因素模拟的变量,探究粒径和分布筒开孔率对反应器内流场的交互作用,如图12、图13所示.同一开孔率时,粒径对床层均匀度的影响较小.同一粒径时,开孔率对流场均布的影响很大,开孔率由0.121减小到0.044时,内床层均匀度由负值转正,外床层均匀度由0.36增长到0.84,说明减小开孔率能更快提高流场均匀度.

图12 三种开孔率下四种粒径的内床层均匀度

图13 三种开孔率下四种粒径的外床层均匀度

3 结论

基于PFC-CFD耦合求解法对随机堆积球形颗粒床层的双环径向反应器进行了冷态模拟.比较了四种粒径堆积的床层对流场的影响,计算了三种分布筒开孔率,得到了径向流反应器中的速度场和压力场的分布,结论如下:

(1)流体进入双床层的径向反应器后会分成两股流入内外床层,床层内速度较低,床层两侧有较大的压力梯度.

(2)通过比较粒径为10 mm、12 mm、16 mm和20 mm四种尺寸颗粒随机堆积的床层径向速度和轴向压力,发现粒径减小至10 mm时,床层两侧压差增大30~90 Pa,均匀度也更高.综合考虑压降、均匀度和计算速度,最优颗粒粒径为12 mm.

(3)通过比较三种分布筒开孔率的径向速度和轴向压力,发现开孔率减小至0.044时,内外床层均匀度大幅增加,开孔率为0.044时内外床层都有更好的均匀度.

(4)粒径和分布筒开孔率都能影响流场均布,通过综合对比,发现分布筒开孔率对反应器内流场的影响较大,改变分布筒开孔率能快速调节反应器内流场均匀度.