石墨烯涂层刀具车削6061铝合金有限元仿真*

2021-03-01李小康许鹿辉任睿卓

李小康,李 彬,许鹿辉,郝 勇,任睿卓

(1. 洛阳理工学院机械工程学院,河南 洛阳 471023;2. 河南省复合刀具与精密加工国际联合实验室,河南 洛阳 471023)

0 引言

随着现代科学的发展,机械加工行业也逐步迈入高速切削加工时代。以钛合金、高温合金和硬质合金为代表的难加工材料[1]因具备优异强度、韧性和低膨胀系数等特点备受工业领域的关注。由于难加工材料这些特性而对切削加工过程中的切削环境和刀具等提出了更高的要求。

在传统切削加工难加工材料的过程中,切削液的使用不仅能有效降低刀具-工件接触区的切削热,改善此区域的摩擦状态,还能在刀具前刀面形成一层润滑薄膜,有效改善切削加工环境,减少刀具的磨损[2]。但在高速切削加工过程中,由于刀-屑接触区的压力和切向速度分量较大,使得切削液难以抵达切削区,无法起到润滑和降温的作用。因此,为应对新的加工环境,将润滑性能优异的石墨(C)、二硫化钨(WS2)和二硫化钼(MoS2)等材料采用相应的技术工艺在硬质合金基体表面沉积,自组装形成自润滑刀具[3],因其具备优异的润滑特性广泛应用于高速干式切削或微量润滑的加工环境。而在目前主要研究的自润滑刀具中,因涂层材料不具备耐磨性和较高的机械强度往往不适用于连续的高速切削,使得一种新型涂层材料及其制备工艺显得极为重要。

2004年,英国物理学家Geim和Novoselov运用微机械剥离法成功从石墨块中分离出石墨烯[4],从此开辟了二维材料时代的到来。至此之后,大量实验研究表明单层石墨烯材料具有较强的机械性能[5]、优异的热力学性能和润滑性能[6],恰恰因为石墨烯具备此类优异的特性备受科学家和学者们的关注,一度跃为21世纪最具发展前景的功能/结构材料,而其制备石墨烯的工艺技术也由最初的机械剥离法,催生出碳化硅裂解法、化学气相沉积(CVD)和磁分散电弧等离子体合成技术等工艺[7-8]。

如今,化学气相沉积已经成为生长高质量大面积石墨烯的主要技术手段,而学者们则主要通过气体碳源材料、生长基体材料和生长条件三个方面[9]改性CVD生长石墨烯。近年来,Ramón M E等[10]、Ago H等[11]和Liu K等[12]均在不同程度上以CH4或C2H2作为碳源气体在钴(Co)金属基体表面沉积出单层或多层石墨烯,并在此基础上研究其反应机理和实验条件对石墨烯生长的影响,而Liu K等则基于此成功在含15%Co元素的硬质合金(YG15)基体表面沉积出多层石墨烯。尽管孟祥龙等[13]和宋肖肖等[14]将成品片状石墨烯材料与陶瓷、立方氮化硼和金刚石等超硬材料混合热压烧结形成新的超硬复合材料,邢佑强等[15]则采用激光熔敷技术将片状石墨烯与Ti、Al等金属混合后形成一种新的复合涂层材料,但由于其过程较为复杂且成品石墨烯价格昂贵等限制,往往无法达到工业大批量生产。而目前尚未记录将石墨烯作为一种新型的刀具涂层材料应用于切削加工领域,因此,采用化学气相沉积工艺在硬质合金基体表面生长多层石墨烯,获得一种新型自润滑涂层刀具,有望弥补其在连续高速干式切削加工中的不足。

针对高效干切削和微量润滑加工中润滑能力不足的难题,有望通过引入石墨烯涂层自组装结构及界面优化,控制接触面附近的局部力学性能梯度,改善刀具涂层的抗磨损能力,提供最优的涂层刀具和加工材料匹配的加工参数。本文将使用DEFORM有限元分析软件,采用对比分析方略研究石墨烯涂层和非涂层硬质合金刀具在不同切削速度条件下,通过分析铝合金6061工件对应的温度和应力以及刀具前刀面切削力、切削热和磨损量,判断石墨烯涂层能否提高硬质合金刀具的切削性能。

1 FEM有限元仿真模拟

1.1 刀具参数设置

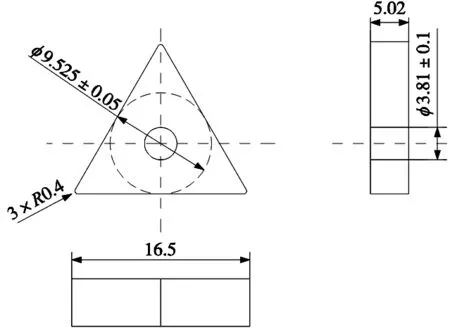

FEM仿真模拟利用三维设计软件Solidworks2016进行刀具几何模型建立,牌号TNMG160404HQ1,如图1所示,将其另存为“.STL” 文件格式并导入DEFORM软件专用切削加工模块前处理中,设定刀具类型为刚体,基体材料为carbide(15%Cobalt),并定义颗粒度参数为2,网格划分45 000个,在一定的条件下,采用DEFORM-3D对铝合金6061进行有限元仿真。

图1 TNMG160404HQ1刀具几何参数

1.2 涂层和工件材料设置

据研究表明,金刚石刀具适用加工的材料被称为“非黑色金属”,因为在加工过程中碳原子与被加工材料中的铁原子有较好的化学亲和力,在一定条件下,金刚石刀具加工钢铁材料会很快发生石墨化[16],导致严重的刀具磨损,石墨烯材料和金刚石同属碳族,均是碳的同素异构体,因此不适用于加工钢铁材料。在实际生产加工中,硬质合金刀具和金刚石刀具因具有高强度、高韧性和低热膨胀系数等特性,广泛用于铝合金A6061的高速切削[17],因此,可将石墨烯涂层刀具应用于加工6061铝合金。

在DEFORM-3D前处理切削加工模块加工AL6061(machining)时,刀具-工件接触区切削力、切削热等切削性能表征参数与刀具基体材料和涂层材料密不可分,石墨烯作为一种新型涂层材料导入软件需定义材料杨氏模量、泊松比、热膨胀系数和热导率等参数,如表1所示。[18-21]此外,定义多层石墨烯的辐射系数为0.99[22],待将新材料参数设置完毕后,保存为“.key”文件备用。

石墨烯最早通过机械剥离法从石墨块中获得,是单层石墨烯、双层石墨烯和少层石墨烯的统称。从热力学角度论,室温下10层或更少片层薄片中的每一层均表现为单层石墨烯晶体,而其单层厚度仅为碳原子直径长度0.35 nm[23],国际标准化组织(ISO)[24]于2017年首次公布认定真假石墨烯,即当层数小于或等于十层时,可以称为石墨烯,否则便是石墨。因此在DEFROM前处理模块中定义刀具表面涂层厚度时,将其层数定义为6层,厚度大约2.1 nm。

表1 多层石墨烯特性参数

1.3 加工参数设置

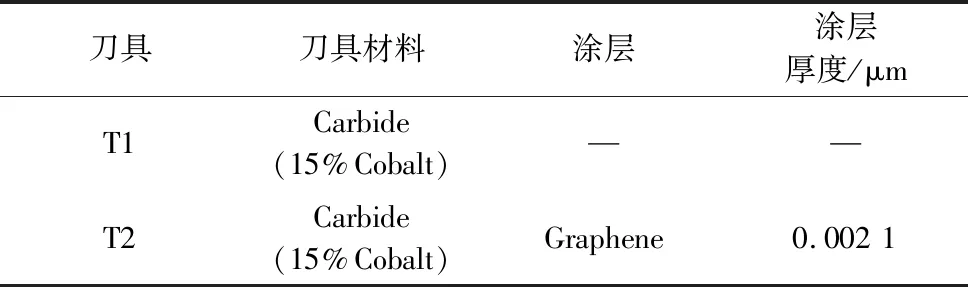

DEFORM仿真试验采用非涂层和涂层TNMG160404HQ1刀具,下面分别简称T1和T2,并定义涂层材料和厚度如表2所示。此外,将加工过程一共分为4组进行,切削速度、背吃刀量和进给量等切削参数设置如表3所示。此外,设置加工步数为500步,以每10步保存一次。

表2 刀具涂层材料和厚度

表3 切削加工参数

2 结果分析

采用DEFORM-3D后处理器提取工件表面的切削应力和切削热以及刀具前刀面切削力、切削热和刀具磨损量,分别提取1步、50步、100步、150步、200步、300步、350步、400步、450步和500步相应数据值,其中每组数据点的第1步数据取DEFORM-3D软件中-1步点作为初始数据。此外,上述步骤中部分数据点存在失真等情况,按照每10步保存的原则,选取失真点上下10步数据进行分析。

2.1 工件表面数据分析

(1)刀-屑切削区切削热。切削加工中切削热[25]主要来源于切削层金属抗变形耗能和刀-屑切削区摩擦热能,基于热传导偏微分控制方程运算。

(2)

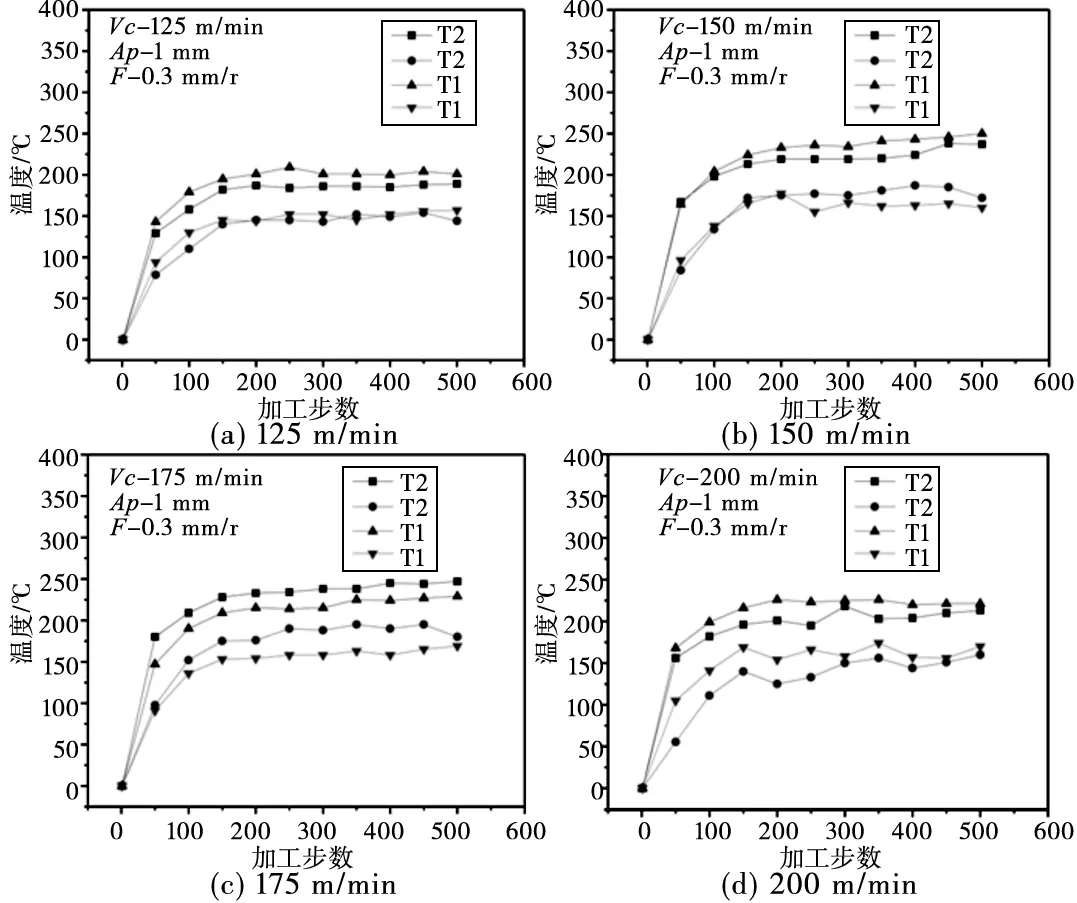

图3 工件表面残余应力

基于式(2)进行推导,忽略进给运动耗能,单位时间内产生切削热公式如下:

Qc=Fcvc

(3)

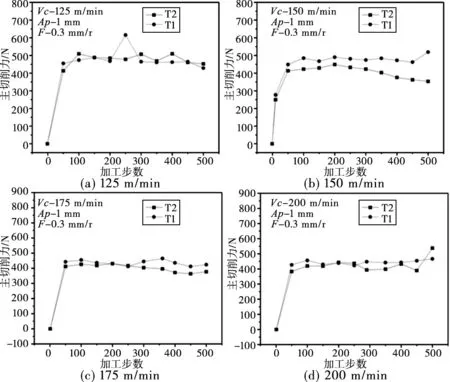

式中,Qc为单位时间内切削热;Fc为切削力;vc为切削速度。并且设置进给量0.3 mm/rev和背吃刀量1 mm,以不同的切削速度进行铝合金6061的切削加工,并在后处理器中提取工件表面切削热进行数据分析,如图2所示。据研究表明,在车削加工中,切屑带走切削过程大约50%~86%的热量[26],切削热的产生在一定程度上会影响工件尺寸精度、刀具的强度和韧性等,降低切削过程中切削热的产生对工件以及刀具均具有深远意义。

图2 刀-屑切削区切削热

石墨烯涂层在一定条件下能有效降低刀-屑切削区切削热。对比4组试验数据表明,当v=125 m/min时,随着切削时间的增加,T2刀具表面摩擦因数增加,刀-屑切削区切削热增加,而在加工200步后,T1和T2刀具刀-屑切削区温度相差小于10℃。而当v=150 m/min时,T2刀具切削时刀-屑接触区温度明显低于T1,两者平均温度相差大约30℃;而随着切削速度的提高,T2刀具切削性能下降,表现为T1刀具和T2刀具在175 m/min和200 m/min条件下,平均切削热温度差值小于10℃。对比上述数据变化发现,当v=150 m/min时,T2的切削性能最好,分析其原因在于6061铝合金属于一种高塑性材料的难加工材料,随着切削速度的增加,材料变形量逐渐变大,切屑未及时脱离工件而产生热量集中,而T1由于其材料硬度和韧性等均低于T2,随着刀-屑接触区温度的提高加剧刀具磨损,在无涂层的保护作用下提前失效。

(2)工件表面残余应力。在加工参数进给量0.3 mm/rev和背吃刀量1 mm不变的前提下,以不同的切削速度进行铝合金6061的切削加工,并在后处理器中提取工件表面残余应力进行数据分析,如图3所示。

石墨烯涂层在一定条件下能有效降低工件表面残余应力。对比4组试验表明,当v=125 m/min时,T2刀具切削过程中于工件表面产生的平均残余应力值大于T1,且两者的平均残余应力值相差20 MPa;当v=150 m/min时,T2刀具切削过程稳定,工件表面残余应力值低于T1切削加工250 MPa。而T2刀具随着切削速度的增加,T2刀具切削过程出现非稳定状态,切削力变化较大,工作过程并不平稳,表现为T2刀具和T1刀具在v=175 m/min和v=200 m/min条件下,工件表面残余平均应力值相差低于50 MPa。对比上述数据变化发现,因为工件表面残余应力值是切削力和切削热综合作用的结果,在切削过程中,随着切削速度的提高,刀具的切削力将逐渐增大,而切削热产生的主要与切削力的大小有关。对比图4发现,在其他参量不变的条件下,T2前刀面切削力较T1更低,可推断降低工件表面残余应力是因为石墨烯涂层降低了刀具切削加工过程中的主切削力。

2.2 刀具前刀面数据分析

(1)刀具前刀面切削力。切削力是分析刀具涂层性能的重要指标之一,在其他参数不变的条件下,基于不同的切削速度,研究刀具的主切削力变化,评定石墨烯涂层的切削性能以及最佳切削匹配参数,如图4所示。

图4 刀具表面主切削力

在切削加工中,对比4组试验表明,当v=125 m/min时,T2刀具表面产生的平均切削力比T1刀具大约高20 N,但随着切削速度的提高,T2刀具切削性能明显提高,主要表现为当v=150 m/min时,T1刀具前刀面平均切削力比T2大约高100 N,其润滑性能较T1显著。

(2)刀具前刀面切削热。相较于刀-屑切削区热能来源,刀具前刀面切削热主要来源于前刀面与切屑、后刀面与已加工表面间的摩擦,在不同的切削加工参数下,刀具表面涂层的润滑性能和涂层材料性能均对前刀面切削热值大小产生一定的影响,并对刀具的使用寿命尤为重要,如图5所示。

图5 刀具前刀面切削热

对比4组试验表明,在v=125 m/min、150 m/min和200 m/min的条件下,T2刀具前刀面最高温度平均低于T1大约16℃、12℃和16℃,而最低温度平均低于6℃、10℃和20℃;但在v=175 m/min时, T2刀具前刀面最高温度高于T1大约20℃,最低温度大约高23℃。

(3)刀具前刀面磨损。铝合金6061是一种高导热系数、低硬度和强度的难加工材料,在生产加工中极易出现刀屑粘刀现象,难以获得较理想的质量和精度,且对刀具磨损严重,而DEFORM-3D采用Usui经验磨损率模型[27]作为专用模型进行切削加工试验,其公式如下:

(4)

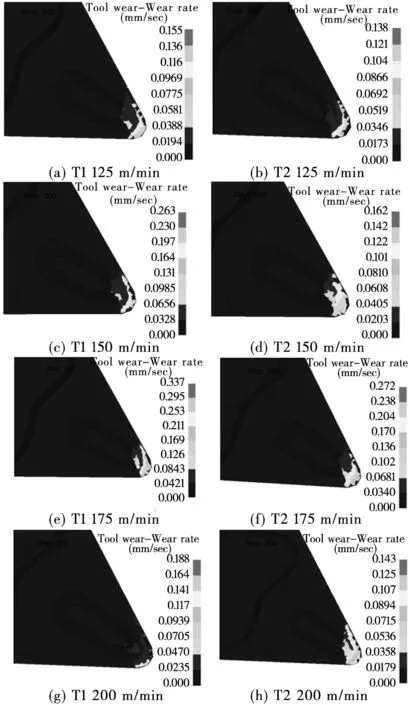

式中,w为磨损深度;p为界面压力;V为切削速度;T为界面温度,a和b为经验因数。FDM切削加工中输入a=0.000 000 2,b=650.5,试验磨损分布图如图6所示。

图6 刀具前刀面磨损分布图

对比4组试验表明,在V=150 m/min和V=200 m/min条件下,T2能有效降低刀具前刀面表面磨损量;而V=125 m/min和V=175 m/min条件下,因T2刀具切削力波动较大,失真点较多,导致切削过程不稳定,加剧刀具磨损使其涂层过早失效。

通过分析刀具前刀面的主切削力、切削热和表面磨损状况,对其数据变化做出初步的理论分析得出其润滑机理:通过将自润滑性能优异的石墨烯纳米粒子组装在刀具基体表面,在特定的工况下,石墨烯润滑膜的形成减小了刀具的磨损,又由于润滑膜具有较高的强度和弹性模量而难以被切屑带走;而当润滑膜耗损或破裂时,加速自修复粒子向摩擦表面的转化,进而补偿磨损表面,且其转移膜对已加工工件表面可以起到关键的保护作用,有利于提高工件表面质量。

3 结论

针对高效干切削和微量润滑加工中润滑能力不足的难题,将自润滑性能优良的石墨烯粒子组装到硬质合基体表面,以降低表面自由能,提高刀具的耐磨性能和使用寿命,有望弥补自润滑涂层在连续高速切削过程中的不足。为进一步研究石墨烯涂层刀具 的切削加工性能,采用DEFORM-3D软件对6061铝合金进行切削加工有限元仿真,经前处理、模拟处理和后处理,分别提取工件表面切削热和残余应力以及刀具前刀面主切削力、切削热和磨损量进行数据分析,结论如下:

(1)提出一种新型涂层刀具的设计概念,利用石墨烯纳米涂层与基体材料多元互补特性,将自润滑性能良好的石墨烯粒子组装在刀具表面,在一定切削加工条件下,石墨烯涂层能有效提高刀具的切削性能,降低前刀面切削力,减少刀具磨损,提高刀具的使用寿命。

(2)一种石墨烯涂层刀具的自润滑机理。在特定加工工况下,基体表面石墨烯润滑膜的形成有利于降低切削过程摩擦因数,减少刀具的磨损;而当润滑膜耗损或破裂时,微纳米材料在切削摩擦表面形成一种条件性的自修复,弥补刀具表面的磨损。