基于超薄壁汽车门饰板成型缺陷的注射关键技术研究

2021-02-26徐以国王伟国向良明

徐以国,王伟国,向良明

(泛亚汽车技术中心有限公司,上海 201201)

0 引 言

近年来,汽车工业发展迅猛,但随之而来的能源短缺与环境污染问题制约了汽车工业的进一步发展[1-3]。汽车的油耗以及排放与汽车的质量密切相关,根据相关研究,汽车质量每下降10%,汽车油耗减少6%~8%,同时相应的尾气排放降低约4%[4,5],汽车轻量化已经成为各大主机厂的发展方向之一。与常规塑件相比,薄壁塑件具有尺寸小、质量轻、易于装配等优点,对汽车轻量化具有重要的意义。然而,塑件壁厚较薄时,会导致成型流动阻力较大、熔体无法充满型腔、成型压力大、塑件飞边严重、翘曲变形等缺陷[6-8]。由于薄壁填充的难度远大于普通注射,常规的工艺无法满足薄壁成型的要求,这对薄壁塑件的成型工艺与模具设计提出了更高的要求。

针对薄壁与超薄壁塑件成型过程中出现的缺陷以及成型工艺等问题,国内外众多学者与专家进行了研究。蔡厚道等[9]采用有限元模拟的方法,研究了液晶显示器LCD 薄壁外壳的成型缺陷与工艺优化,提高了成型质量并降低了生产成本。孟兵等[10]采用有限元方法对汽车前风窗导流板翘曲变形进行分析,认为翘曲变形的原因是“角落效应”。丁永峰等[11]采用正交试验法,利用有限元软件模拟了不同工艺参数对手机后盖薄壁塑件翘曲变形的影响。S AIBA等[12]通过试验与模拟等方式对塑件成型工艺参数进行了多目标优化,使塑件翘曲、成型时间及夹紧力最小。K C BIRAT 等[13]应用田口方法,对注射成型工艺参数进行了优化,满足了汽车塑件的生产要求。II K Y 等[14]通过数值模拟与试验研究了薄壁塑件的注射成型工艺,并对其残余应力和翘曲变形进行了分析。上述研究从不同方面对薄壁塑件的注射工艺进行了研究,但对超薄壁、壁厚均匀性差的大型塑件的成型工艺及塑件与模具结构优化的研究较少,研究主要以有限元模拟为主。现以超薄壁汽车门饰板为研究对象,结合试制中出现的各种缺陷,通过有限元模拟与试验相结合的方法,对塑件结构、成型工艺与模具结构进行了优化,改进了塑件及模具的结构,经过最终试制验证,所生产的塑件尺寸稳定性好,满足实际生产要求。

1 塑件分析

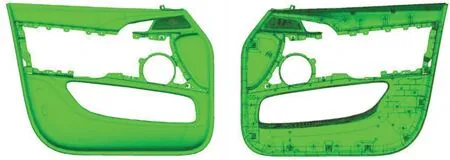

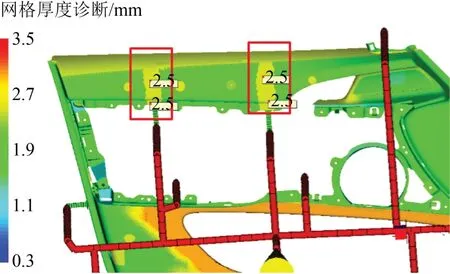

图1 所示为某汽车门板塑件,外形尺寸为931.04 mm×682.8 mm×116.33 mm,体积为1 184.3 cm3。该塑件最初壁厚为2.5 mm,经过结构优化后,门饰板主体壁厚减小至1.8 mm,由于局部区域要受到气囊点爆时的冲击,要进行局部加厚的过渡处理。如图2 所示,塑件地图袋区域的壁厚约3 mm,向外均匀过渡至1.8 mm;上装区域的壁厚为2.5 mm,向下均匀过渡至1.8 mm。该塑件尺寸较大,长径比(流径长度与厚度之比)近似为500∶1,远大于普通薄壁塑件100∶1 的标准[15],属于超薄壁塑件,成型模具采用1模1腔的布局方式。

图1 汽车门板塑件

图2 门饰板厚度分析

塑件壁厚较薄时,会导致成型流动阻力较大,熔体无法充满型腔。常规的工艺与材料无法满足薄壁成型的要求,该薄壁门板成型对材料的熔体流动速率要求较高。根据门饰板结构、性能及外观等要求,该门饰板材料选择高流动、高模量、低结晶速率的改性聚丙烯,改性聚丙烯材料的参数如表1所示。

表1 改性聚丙烯材料参数

2 试模情况与工艺优化

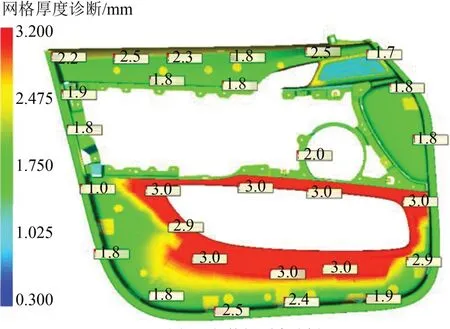

由于塑件尺寸较大,而壁厚较薄、壁厚均匀性较差、注射压力较大,试模过程中塑件出现了飞边、推杆印、光泽度差异、翘曲以及缩印等缺陷,无法满足实际生产要求,如图3所示。针对上述缺陷,将科学注射法应用到缺陷的分析与解决中,通过试模、有限元模拟等方法对注射工艺、模具与塑件的结构进行了优化,研发了以下5 项生产薄壁塑件的技术。

2.1 针对飞边缺陷对模具刚度进行提升

飞边的形成主要与锁模力、型腔板变形以及型腔压力有关[16]。由于塑件壁厚较薄、长径比大,使熔体填充阻力大。当注射压力较小时,熔体无法充满型腔,如果强行提升注射压力,导致模具模板的变形,会使塑件成型过程中形成大量的飞边,增加了熔体填充难度,如图3(a)所示。为避免熔体成型过程中产生飞边缺陷,需要开发满足薄壁件成型的模具技术,通过提升模具分型面的精度和模具整体的刚度保证在较高压力下模板不产生变形,确保合模间隙不变,防止飞边的产生。此外,通过适当增加浇口数量,降低成型过程中的注射压力,也可以避免飞边的产生。

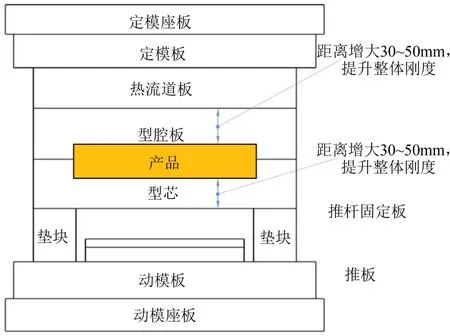

为了提升模具刚度,避免模板的变形,确定了以下2 个方案:①将型腔中成型的塑件到模面的距离由传统的150~180 mm 增加至180~200 mm,以提升型腔板和型芯的刚度,避免受力不均导致合模精度降低,如图4所示;②增加支撑柱数量以提高支撑力,避免模具在生产过程中因热变形导致合模间隙变大。在满足模具结构的情况下,支撑柱和冷却水道应进行平衡布置,理论上支撑柱越多对模具的刚度提升越有效果。

图3 薄壁注射主要缺陷

图4 增加模板尺寸

2.2 针对推杆印缺陷修改顶出方案

推杆印是塑件成型中常见的外观缺陷。当塑件成型后推出时,推杆推力超过塑件的屈服强度会在塑件上形成推杆印。这种缺陷的产生原因是推力过大、推杆与塑件的接触面积较小。由于该塑件属于大型薄壁件,需要的脱模力较大,在推出过程中容易产生推杆印缺陷,如图3(b)所示。

根据推杆印的形成原理,为了避免其产生,需增大推杆与塑件的接触面积,降低推杆头部与塑件接触处的压强。通过计算门饰板所需的脱模力,将所有的推杆切换为推块,并保证推块尺寸在30 mm×30 mm以上。与φ16 mm的推杆相比,推块与塑件的接触面积增加了4.5 倍以上,降低了推出位置的压强,消除了塑件的推杆印缺陷,如图5所示。

图5 推杆改为推块

2.3 针对温差线缺陷修改浇注系统

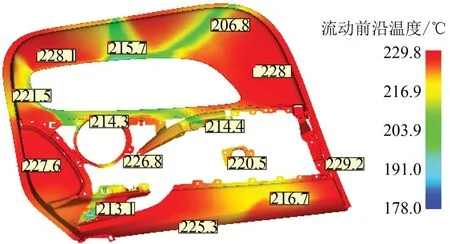

塑件壁厚较薄且不均匀,给成型带来了较大挑战。采用常规方案成型时,浇口数量有限,熔体填充距离较长,填充局部有阻滞。结合试制塑件中出现的光泽度差异,通过MoldFlow 模拟分析发现,在熔体注射过程中,前沿部分区域温度下降达到24 ℃以上,存在明显的温度差异,如图6所示。研究结果表明,塑件的光泽度与温度密切相关[17],模拟结果中温差较大的位置均出现了光泽度差异。

图6 流动前沿温度分布

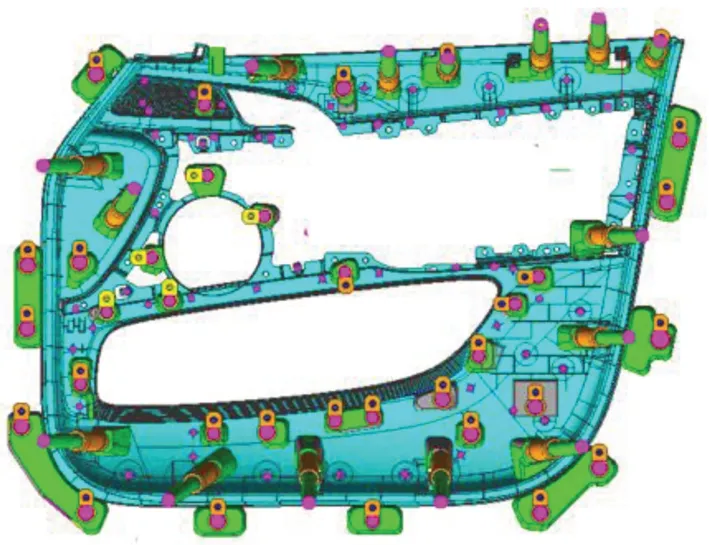

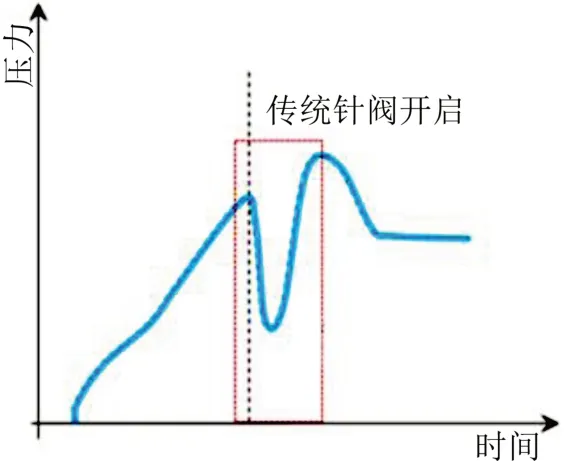

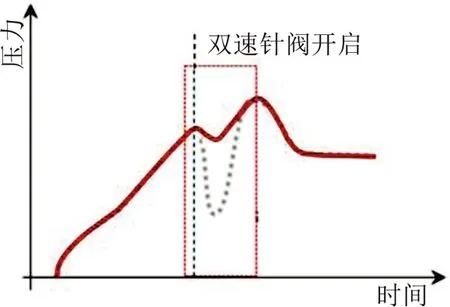

为了减小成型过程中塑件各部位的温差,现将二次调速热流道技术引入模具中,改善成型塑件光泽度差异。常规针阀浇口为液压控制,只能进行顺序开启或关闭,而针阀的突然开启会引起料流瞬时泄压,导致料流前沿停滞,温度降低进而形成温差线,如图7 所示。图8 所示为双速针阀系统的压力曲线,引入二次调速热流道技术后可以控制针阀开启的速度,缓慢开启,直至料流顺畅后开到最大,可以避免压力突然降低,消除普通阀针引起的外观缺陷。

图7 传统针阀系统压力曲线

图8 双速针阀系统压力曲线

此外,通过增加浇口数量缩短流动长度,缩小熔体温差,可进一步改善塑件的光泽度差异。将8点浇口布置改为11点顺序针阀浇口,压力和熔体填充均获得了改善,优化后料流前沿温度差<10 ℃。

2.4 针对缩印缺陷对塑件结构进行优化

当塑件壁厚分布不均匀时,厚度不同的部位冷却速度不同。壁厚较厚位置的收缩程度更大,导致该部位向内收缩而形成缩痕缺陷。门饰板背面结构复杂,存在大量的Boss 柱、筋等结构,而该塑件壁厚较薄,加剧了壁厚不均匀的程度。

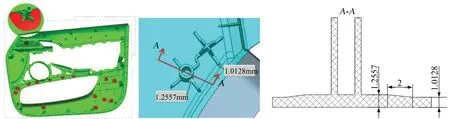

Boss 柱结构优化如图9 所示,针对Boss 柱背面缩痕缺陷,通过在Boss 柱底部设计防缩结构,增加Boss 柱周围塑件壁厚,同时对壁厚进行均匀过渡处理,可有效消除该缺陷。

图9 Boss 柱结构优化

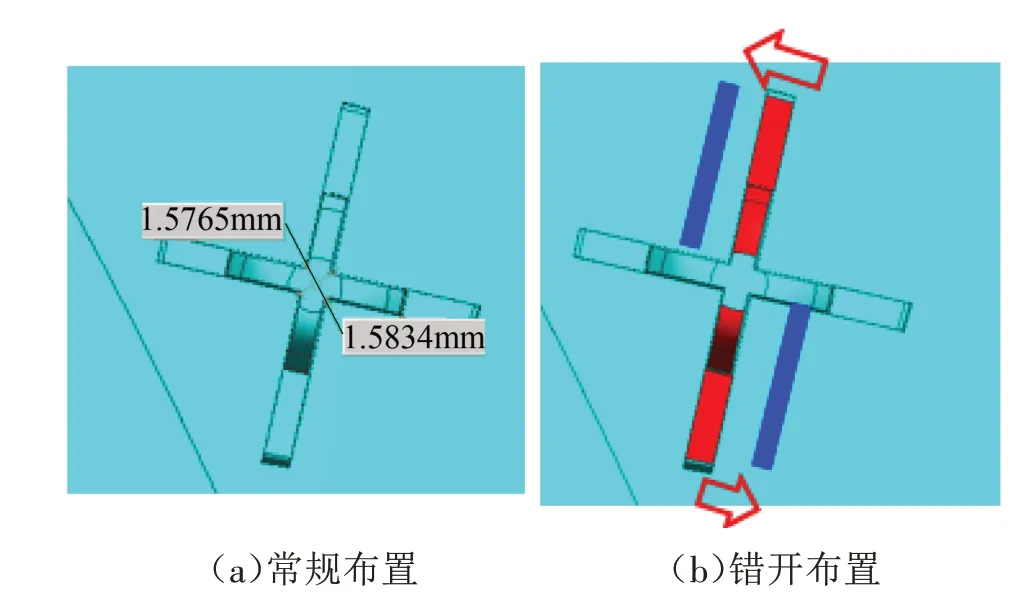

常规塑件的筋通常为交叉布置,如图10 所示。为了避免筋交叉处的壁厚较厚而导致缩痕缺陷,将交叉布置的筋位错开布置,转换成单向筋,同时在筋位底部设计防缩结构,有效避免了缩痕的产生。此外,可以根据不同的筋,选择不同的处理方式:①筋位底部厚度设计为0.8 mm,脱模角度单侧保证0.5°;②对于高度较低的筋位,顶端厚度≥0.6 mm,当厚度<0.6 mm 时填充困难;③较深的筋位顶端尺寸<0.6 mm 时,底端厚度适当增加,同时需要进行防缩特征设计。

图10 十字筋布置与优化

2.5 最佳尺寸的模流分析方案

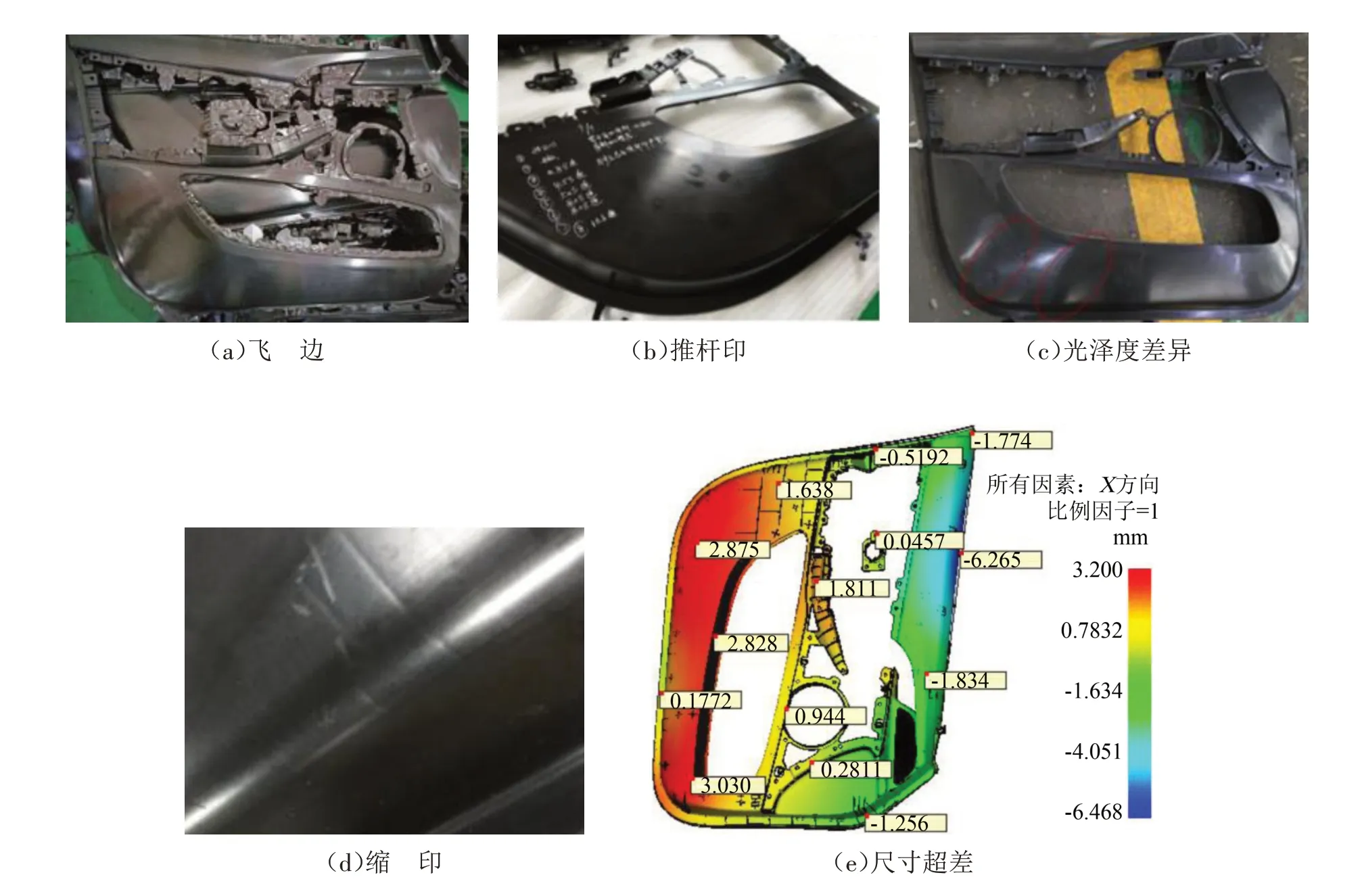

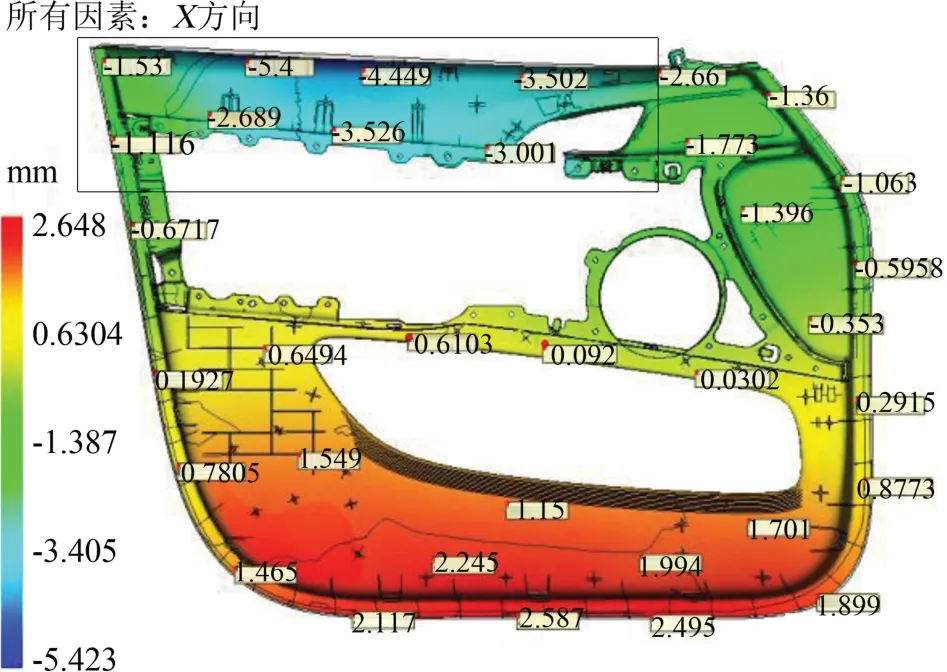

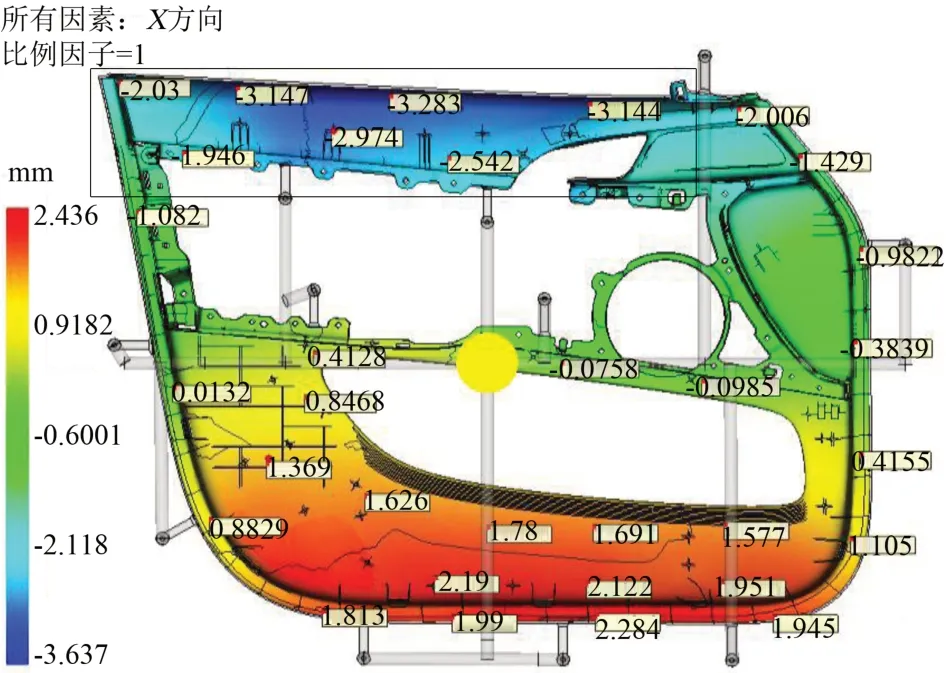

门饰板上装区域为关键区域,不能出现尺寸超差等问题。由于塑件壁厚分布不均匀,不同位置的收缩不一致,使塑件翘曲变形严重。根据塑件要求,塑件上装区域的X向变形最关键。

塑件X向变形趋势如图11 所示,初始方案上装区域X向最大变形为-5.4 mm,最小为-1.5 mm,不均匀度达到3.9 mm,此时塑件匹配间隙不均匀,尺寸超差严重。为了消除塑件各部位变形不一致导致的尺寸超差,通过添加局部壁厚作为保压通道,以便更好地接收来自浇口的保压压力,使其传递到壁厚较薄的区域(1.8 mm 区),实现更均匀的保压,如图12所示。

对优化后的方案进行有限元分析发现,塑件同一区域最大变形-3.63 mm,最小变形-2.03 mm,不均匀度降低至1.6 mm,改善明显,如图13 所示。实际试制之后的塑件变形不均匀度小于0.5 mm,满足装车要求。

图11 塑件X向变形趋势

图12 增加塑件保压通道

图13 优化后塑件X向变形趋势

3 结束语

(1)通过增加型腔中成型塑件到模面的距离、增加模具支撑柱数量提升了模具的整体刚度。此外,通过提升模具分型面的精度,并适当增加浇口数量,避免了成型塑件飞边缺陷的产生。

(2)针对大型薄壁塑件注射成型,应根据所需脱模力设计合适的推出系统,超薄壁门饰板的推出需采用推块形式,并保证推块尺寸在30 mm×30 mm以上,以避免推杆印缺陷的产生。

(3)塑件的光泽度与温度密切相关,通过将二次调速热流道技术引入模具设计,同时增加模具浇口数量,使塑件的光泽度差异明显改善。

(4)针对Boss 柱、筋等结构的缩痕缺陷,对塑件结构进行了优化,通过设计防缩、筋位错开布置,消除了这些部位的缩痕缺陷。

(5)针对塑件各部位变形不一致导致的尺寸超差,通过添加局部壁厚作为保压通道,实现了均匀保压,塑件变形不均匀度降至1.6 mm,改善明显。