翼子板冲压回弹优化方法及应用

2021-02-26闫巍,张健,王刚,李悦

闫 巍,张 健,王 刚,李 悦

(一汽模具制造有限公司,吉林 长春 130013)

0 引 言

板材冲压CAE 分析技术已广泛应用于汽车冲模行业,近年来在开发周期持续被压缩、客户对质量要求逐渐提高的背景下发挥了重要的作用。模具设计阶段,利用CAE 分析技术进行前期工艺分析,指导工艺设计、零件结构变更、工艺优化及回弹补偿,减少甚至避免调试阶段的整改;模具调试阶段,利用CAE 分析技术进行虚拟试模,再现现场调试问题,并验证整改方案的有效性,避免钳工试错法的调试导致问题无法解决及制造周期长等弊端[1-5]。

众多汽车覆盖件中,翼子板与侧围、门板、发动机罩、前保险杠、灯具零件都有匹配关系,如图1 所示,其尺寸精度要求高,部分企业要求匹配尺寸精度为±0.3 mm,且零件形状复杂,成形难度大,尺寸精度较难控制,表面质量要求高,因此翼子板与侧围并称为汽车白车身上的关键部件。能否独立开发高档轿车侧围、翼子板的模具成为衡量冲模企业能力的重要标准之一[6]。

图1 翼子板匹配示意图

基于上述原因,利用AutoForm 模拟软件及光学扫描检测技术[7]对翼子板冲压回弹分析及回弹补偿过程中涉及的减小回弹量的工艺优化方法进行介绍,并结合实际案例对工艺优化效果进行验证。

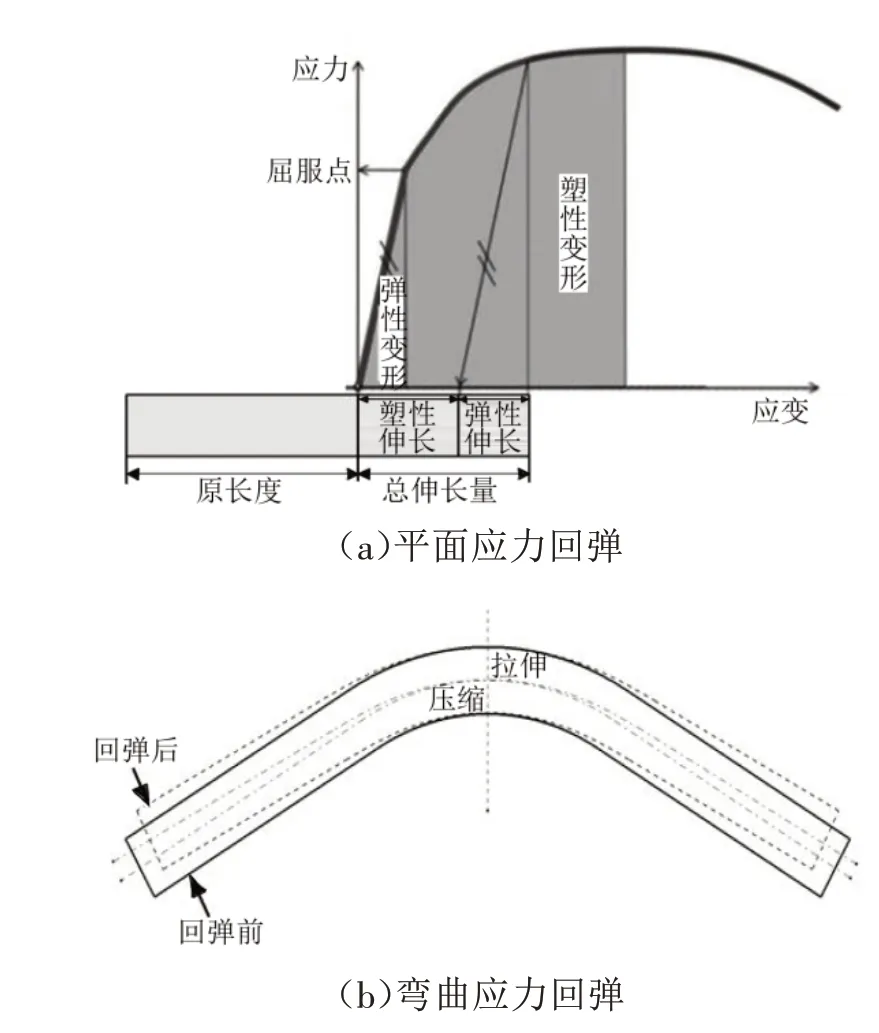

1 回弹产生机理

板料冲压成形属于塑性变形,材料拉伸曲线表明:塑性变形伴随弹性变形阶段,而弹性变形是产生回弹的根本原因,具体包括:平面拉伸应力回弹、弯曲回弹、拉伸叠加弯曲应力回弹(拉伸应力+纯弯曲应力)。拉伸应力回弹:板料厚度方向应力分布均匀,仅在平面方向受拉伸或压缩,载荷释放后产生的弹性恢复。弯曲应力回弹:弯曲变形,中性层一侧受拉、另一侧受压,卸载后两侧弹性恢复产生的回弹[8,9]。

汽车覆盖件多为拉伸应力回弹叠加弯曲应力回弹,如图2所示。

图2 回弹产生原因

不同材料在相同的工艺条件下,因弹性模量和材料强度的不同,所产生的回弹量也不同,如高强钢与普通钢相比,弹性模量相同,但高强钢强度高,回弹量也更大。铝板与低碳钢板相比,弹性模量小,即使两者达到相同的应变值,铝板弹性应变和回弹量也更大,如图3所示。

2 翼子板回弹工艺优化方法

翼子板冲压成形包括拉深、修边、翻边整形等工序,且每个工序都会产生回弹,通过分析各工序件的回弹变化,确定回弹产生的原因,才能有效制定回弹优化方案。回弹控制方法主要包括两方面:一是通过工艺优化方法改善零件应力分布以减少回弹;二是对型面数据进行补偿。但是对于表面质量要求高的外覆盖件,在回弹量较大时,为保证表面质量,回弹补偿量和补偿效果难以达成一致。因此在回弹补偿前应通过工艺优化手段减少回弹,降低回弹补偿。

图3 不同材料的回弹量

翼子板回弹主要来自于翻边、整形工序,非均匀翻边,即“多料少料”翻边是导致零件主型面回弹的主要原因,图4所示为翻边面多料状态。

图4 翻边面多料状态

一般情况翼子板向下翻边时,多料翻边存在中间低、两端高的现象,少料翻边时则中间高、两端低;向上翻边时则相反。表1 所示为整理的主型面形状与翻边轮廓形状匹配后的多料、少料状态。

表1 下翻边轮廓形状多料少料翻边状态

翼子板与其他零件匹配主要位置如图5 所示,一区为门板匹配区,二区为轮口匹配区,三区为发动机罩匹配区。

2.1 一区工艺优化方法

一区的主型面为凸型,翻边轮廓近似为直轮廓,在直翻边时为多料翻边,导致主型面呈中间低、两端高,后工序斜翻边时则为少料翻边,主型面又变为中间高、两端低的趋势,且这种少料趋势会因零件翻边高度的增加而变得更明显,因此控制一区回弹的主要工艺优化方法如下。

图5 翼子板零件匹配位置

(1)在拉深工序的工艺补充上增加存料,直翻边时不过多消耗凹坑里的存料,为后工序斜翻边预留材料。图6所示为工艺补充增加翻边存料前后的回弹对比。

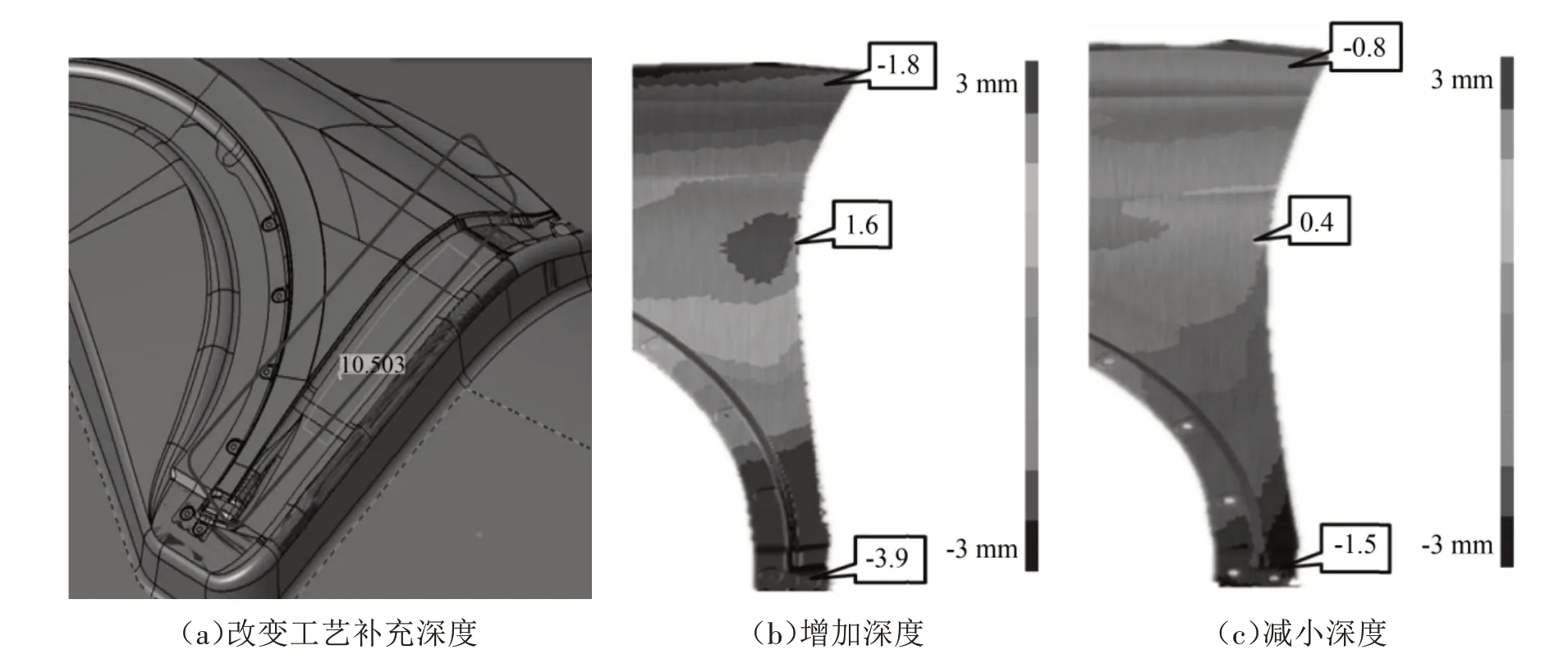

(2)改变拉深工艺补充深度,即改变后工序直翻边高度,实现门侧平面度改善,如图7所示。

图6 增加存料坑前后回弹对比

图7 改变工艺补充深度前后回弹对比

(3)调整零件结构面侧壁筋数量,控制主型面高低变化,如图8所示。

(4)更改直翻边深度,如图9 所示,翻边深度减小后,回弹高低差从5.4 mm降至3.3 mm。

2.2 二区工艺优化方法

二区为翼子板轮口区,翻边轮廓为凹形,一般情况为少料翻边,会导致主型面中间高、两端低。另外有些车型翼子板此处棱线锐利、零件高低差大,为避免拉深时零件开裂,需要放大此处圆角,后工序再进行整形处理,这样会导致此处回弹不易控制。控制二区回弹的主要工艺优化方法如下。

图8 调整结构面侧壁筋数量

图9 更改直翻边深度

(1)轮口斜翻边改为正翻边,图10 所示为更改3°翻边角度前后的回弹对比,回弹量从0.67 mm 降至0.25 mm,满足公差要求。

图10 翻边角度更改

(2)拉深成形尽量达到最终零件形状,减少整形量,减少因整形量过大造成翻边工序贴模性差及最终成形零件回弹量大的情况,如图11所示。

图11 减少整形量

(3)拉深增加存料包,为后工序翻边预留材料,如图12所示。

图12 增加存料包

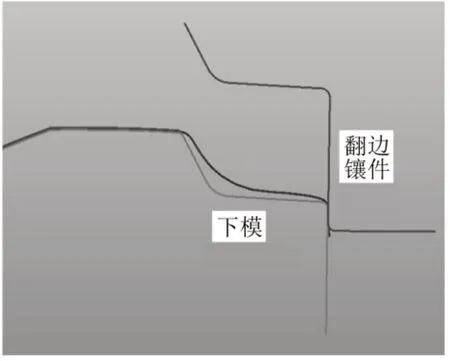

(4)直翻边、侧翻边改为压料翻边,使翻边过程中翻边面板料受控,如图13所示。

(5)根据翻边时的多料、少料状态进行不同时翻边,即聚料位置先翻边。

2.3 三区工艺优化方法

三区为与发动机罩匹配区,控制方法如下所述。

图13 压料翻边

(1)拉深成形尽量达到最终零件形状,减少整形量,如图14所示。

图14 减少整形量

(2)工艺补充加存料坑,为后续翻边存料,改善主型面平面度,如图15所示。

翼子板其他区域,如与保险杠匹配的结构面,一般间隙偏大,因此需要整体向外偏移,一般偏移量为0.3 mm或根据CAE分析结果确定。

图15 工艺补充增加存料

上述为翼子板回弹工艺优化方法,在工艺设计过程中应当进行尝试,尽量通过工艺优化减小回弹,降低补偿风险。

3 翼子板回弹工艺优化案例

某翼子板轮口位置工艺内容为过拉深处理,后工序进行翻边整形,如图16所示。

图16 翻边工艺形式

该工艺形式的CAE 分析结果显示:轮口翻边后,在翼子板角部位置会出现严重的扭曲现象,回弹量为-12.5 mm,如图17 所示。同时因扭曲会导致前工序零件放置在后工序模具上不稳定的问题,最大间隙为5.5 mm,如图18所示。

图17 翻边后回弹

图18 后工序放置工序件状态

基于上述问题进行工艺优化,其方法与前述一致,主要包括拉深存料、先后顺序翻边、压料翻边等。经过多次优化分析,翼子板角部扭曲状态没有明显改善。由于翼子板角部扭曲量过大,若进行A面区域整改,将导致表面质量无法保证,同时因模具开发周期限制,翼子板角部位置不进行回弹补偿,待模具成形零件后,依据实际结果制定整改方案。实际成形的零件在检测支架上未夹紧时,翼子板角部位置与夹紧点不贴合,存在成形零件扭曲,如图19 所示。同时零件光学检测结果与前期CAE分析结果一致,如图20 所示,因此需要重新考虑此处尺寸回弹整改方案。

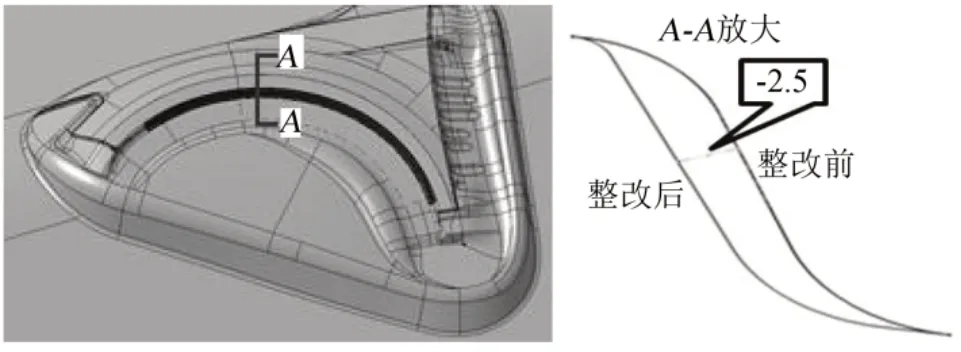

经过多次尝试,最终确定的整改方案为取消轮口中间过拉深,结果如图21所示。从CAE分析回弹结果看,翼子板角部扭曲改善明显,但成形零件全夹持时,中间型面低,实际检测结果与CAE 分析结果一致,如图22 所示。对于轮口型面偏低的问题,后期经过装车确认并无明显影响,无需进一步整改。

图19 零件在检测支架上

图20 光学检测与CAE分析回弹结果对比

图21 整改前后对比

4 结束语

(1)在分析条件合理的前提下,板料成形CAE分析技术可对回弹进行有效判定。

(2)翼子板冲压的回弹主要是由翻边工序导致,因此控制翻边过程的多料、少料状态是优化该零件回弹的关键。

(3)尽量通过工艺优化方法减小回弹,降低回弹补偿带来的表面质量风险。

(4)工艺设计阶段对回弹进行评估可避免前期问题遗留,造成后期整改代价较大。

图22 整改后CAE分析与实际检测结果