前纵梁后段热成形数值模拟分析

2021-02-26孙瑞波

孙瑞波,常 喜

(北京汽车股份有限公司 汽车研究院,北京 101300)

0 引 言

热成形技术是将超高强度钢板成形和组织强化相结合的新工艺,在零件成形的同时实现组织转变,既优化了超高强度板的成形性,又实现了超高强度的性能要求。现以某车型前纵梁后段为研究对象,利用AutoForm 软件进行热成形数值模拟。针对分析得出的成形缺陷优化模型,再次进行模拟分析得出结论,并按此方案开发模具,试成形零件验证最终效果。

1 前纵梁后段分析模型的建立

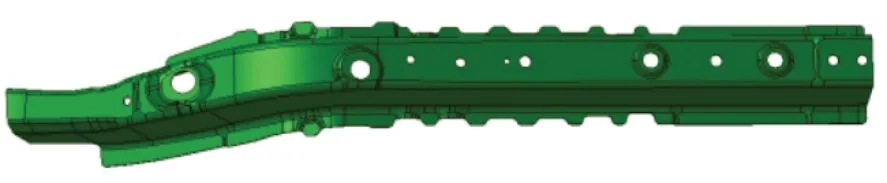

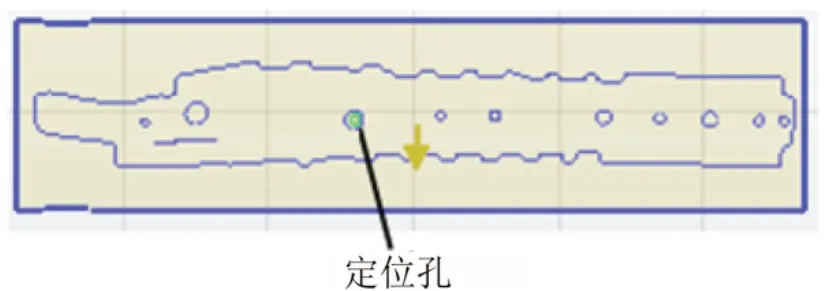

图1 所示为某车型的前纵梁后段,零件外形尺寸 为1 041 mm×142 mm×194 mm。材 料 牌 号 为22MnB5,料厚为1.6 mm。

图1 前纵梁后段

1.1 工艺面几何模型建立

先在CAD 软件中建立工艺面几何模型,再导入AutoForm软件中进行热成形工艺的数值模拟分析。

1.1.1 冲压方向选择

合理的冲压方向是保证零件成形性的前提,选择冲压方向应充分考虑以下3点。

(1)零件整体型面的受力均衡性,避免在成形过程中出现明显的侧向力。

(2)零件整体成形深度的均匀性。保证零件整体型面成形开始时间基本相同,避免在成形过程中出现起皱趋势。

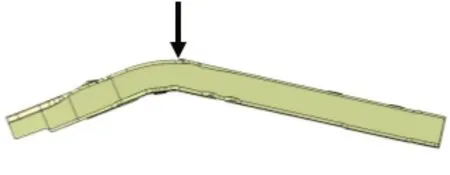

(3)侧壁拔模斜度的合理性。零件侧壁的拔模斜度应不小于3°,且应保证两侧的拔模斜角尽量对称。综合考虑上述因素,在CAD 软件中零件的冲压方向如图2所示。

图2 前纵梁后段冲压方向

1.1.2 工艺补充型面建立

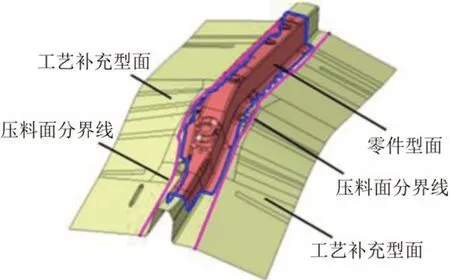

从图2 可知,零件顶部的截面曲线长度长于下部法兰边的截面曲线长度,成形过程中板料会因横向受压而在中部法兰边区域产生起皱趋势。因此考虑在零件两侧的法兰边区域外各设置1个压边圈控制板料的进料过程,压边圈型面由零件两侧的法兰边型面分别向外侧延伸得到。通过压边圈型面和对应的上模型面共同向板料施加压料力,使板料在成形过程中保持平稳成形,避免出现起皱现象。

加热状态的板料与模具零件型面间的摩擦因数达到0.45,远大于冲压摩擦因数0.15。如果压料间隙与料厚一致,会导致板料在成形过程中受到过大的阻力而开裂,所以压料间隙需大于料厚0.5~1.0 mm,设为2.1 mm,可使成形过程中的板料在压边圈型面与上模型面之间呈波浪状的接触状态,板料既受到了与模具零件型面摩擦产生的阻力而保持平稳成形的状态,又不会因阻力过大而发生开裂。

为避免设置压边圈影响零件成形精度,将压料面分界线设置在零件法兰边的外侧。在CAD 软件中建立的压料面如图3所示。

图3 工艺面几何模型

1.2 板料几何模型建立

利用AutoForm 软件展开零件外形并增加10 mm 的激光切割余量后,得到的板料模型如图4 所示。在板料模型中部设置1 个定位孔,直径为φ14 mm,用于成形过程中板料定位。定位孔应设置在零件型面的最高点,避免成形过程中因板料弯曲而发生定位孔与定位销干涉导致定位孔变形的情况。

图4 板料几何模型

1.3 工具体几何模型的建立

在AutoForm 软件中建立工具体几何模型,模型由凹模、上压料板、凸模、压边圈、定位销及挡料销组成(见图5)。

在成形开始阶段,压边圈被顶起70 mm,板料放置在凸模和压边圈上,由定位销和挡料销进行定位。进入成形阶段后,随着压力机滑块下行,上压料板首先与板料接触,压迫板料与凸模顶部型面贴合,然后凹模下行与板料接触,并与压边圈共同夹紧板料,最后在凹模、上压料板、压边圈及凸模的共同作用下,板料被冲压成形。

图5 工具体几何模型

2 数值模拟分析

2.1 参数设置

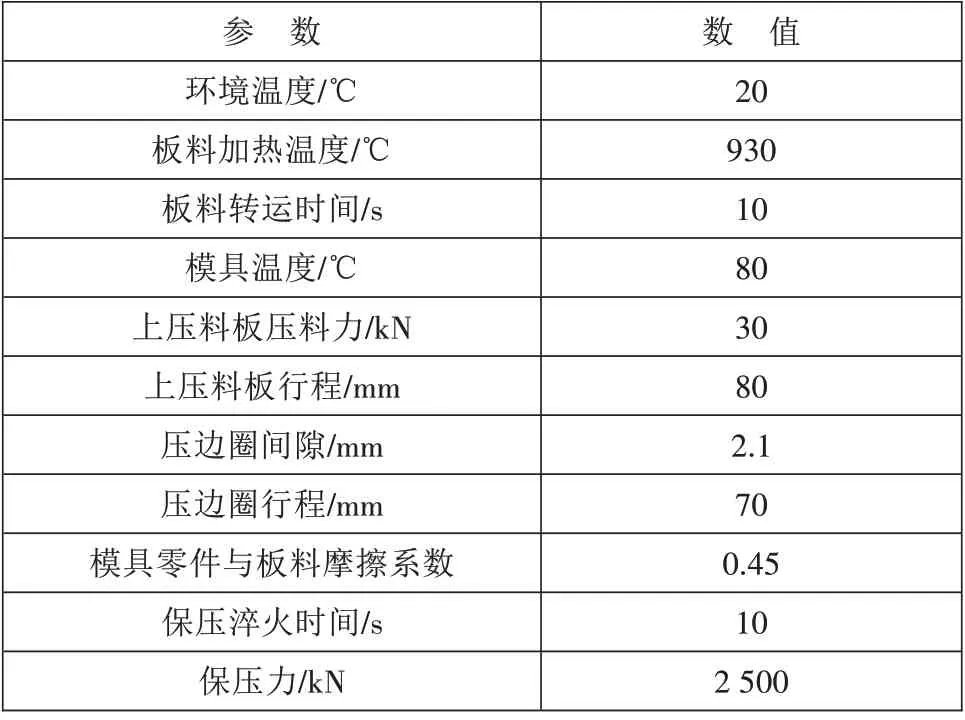

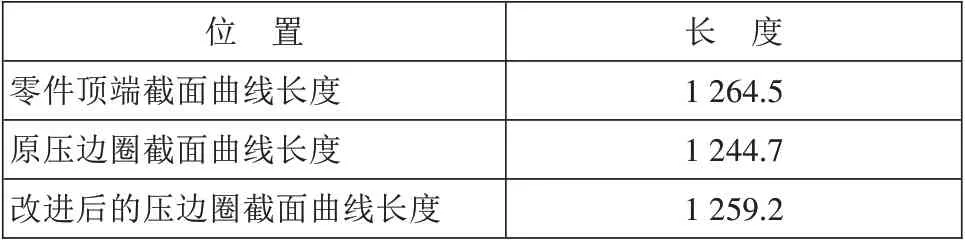

热成形数值模拟分析的各项参数设置如表1所示。

2.2 数值模拟分析结果

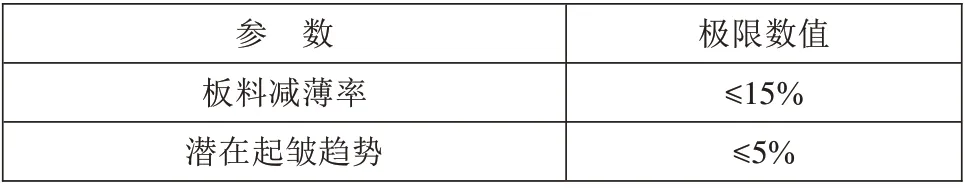

模拟分析结果有关成形性评估的主要指标如表2所示。

表1 热成形模拟分析参数

表2 分析结果评估主要指标

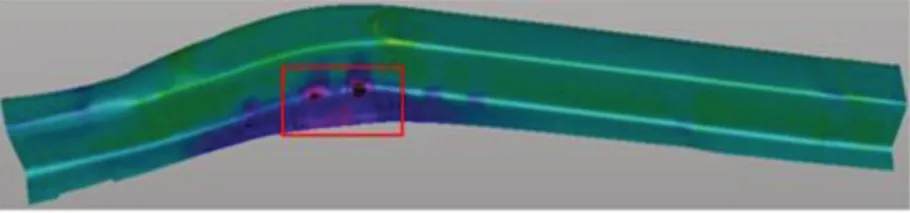

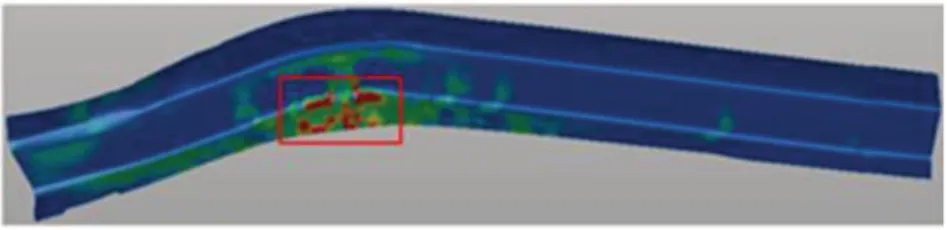

图6所示为成形结束时的板料减薄趋势模拟结果,零件整体的减薄率均低于15%的极限值,减薄率合格,但零件中部的法兰边减薄率为正值,说明此处存在起皱风险。

图6 板料减薄趋势模拟结果

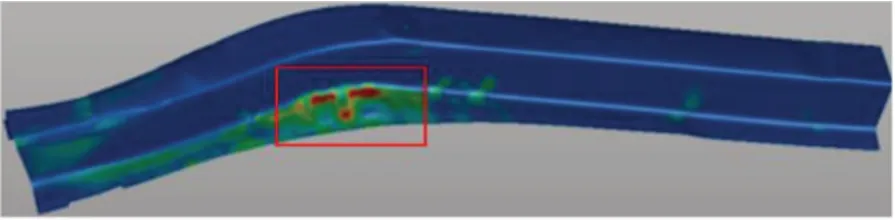

图7 所示为距下止点5 mm 时的起皱趋势模拟结果,零件中部的法兰边出现皱纹,潜在起皱趋势最大值达到5.5%,超过了5%的标准极限值。起皱区域与图6 中的板料增厚区域基本相同,结合两项分析结果综合判断,此处会出现影响零件成形质量的起皱缺陷。

图7 距下止点5 mm时起皱趋势模拟结果

3 改进方案分析与讨论

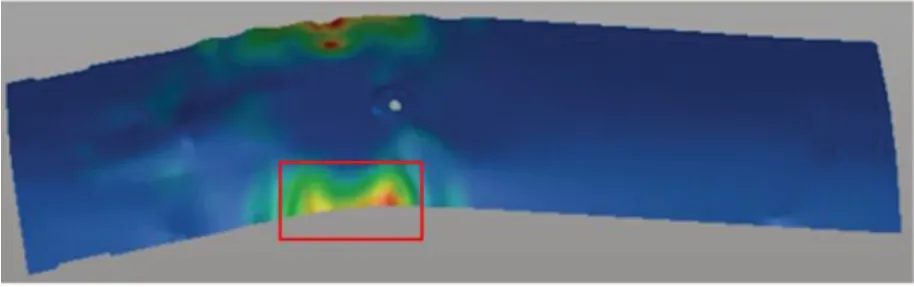

观察成形模拟过程,在距下止点76 mm时,板料中部已经出现了明显的压缩和起皱趋势(见图8)。潜在起皱趋势为2.9%。

图8 距下止点76 mm时起皱趋势模拟结果

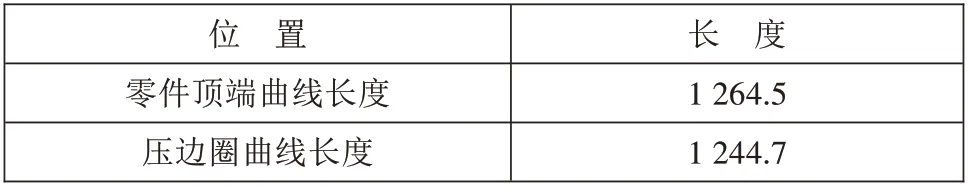

上述问题的产生原因为压边圈未能完全控制板料的进料过程,出现失稳现象所致。经测量分析模型,压边圈紧邻法兰边处的截面曲线长度小于零件顶面的截面曲线长度,测量曲线长度如表3所示。成形过程中板料首先与凸模顶面接触,在上压料板的作用下,板料贴合凸模顶端,继承了凸模顶端的截面曲线长度。随着成形继续进行,板料开始与压边圈接触,由于压边圈的截面曲面长度小于板料的截面曲线长度,板料在与压边圈的贴合过程中,板料中部受到横向压缩应力,两侧的板料向中间移动,导致起皱现象的发生。

表3 零件顶端与压边圈的截面曲线长度 mm

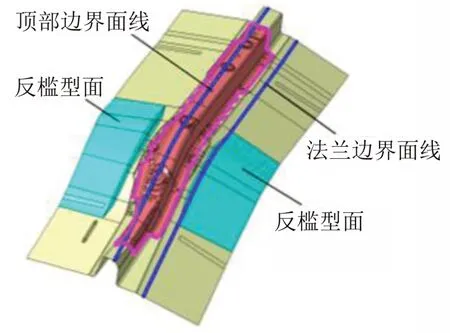

针对以上原因分析,提出改进方案如下:在零件法兰边两侧的压料面上局部设置反槛型面,以增加压边圈截面曲线长度,使反槛顶端的截面曲线长度近似于零件顶端的截面曲线长度,减轻成形过程中的板料压缩趋势,将多余的线长吸收到反槛型面中,达到控制起皱趋势的效果。在CAD 软件中修改压料面模型,如图9 所示。测量后得到改进后的压边圈曲线长度如表4所示。

图9 修改后的压料面模型

表4 改进后的压边圈截面曲线长度 mm

4 改进方案计算结果及最终成形零件验证

将改进后的工艺面模型再次导入AutoForm 软件进行计算,参数设置与第一次计算相同,使用改进方案后距下止点76 mm时的起皱趋势模拟结果如图10 所示。使用改进方案后距下止点5 mm 时的起皱趋势模拟结果如图11所示。

图11 优化后距下止点5 mm时的模拟结果

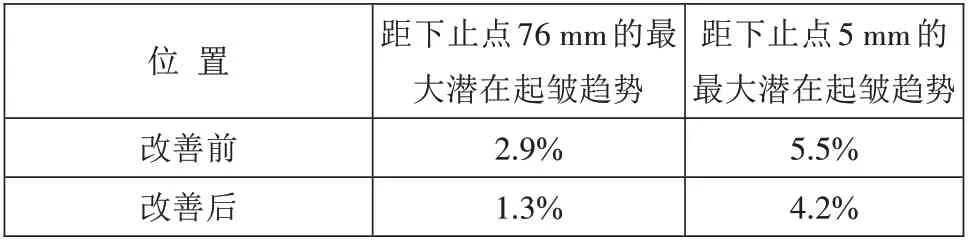

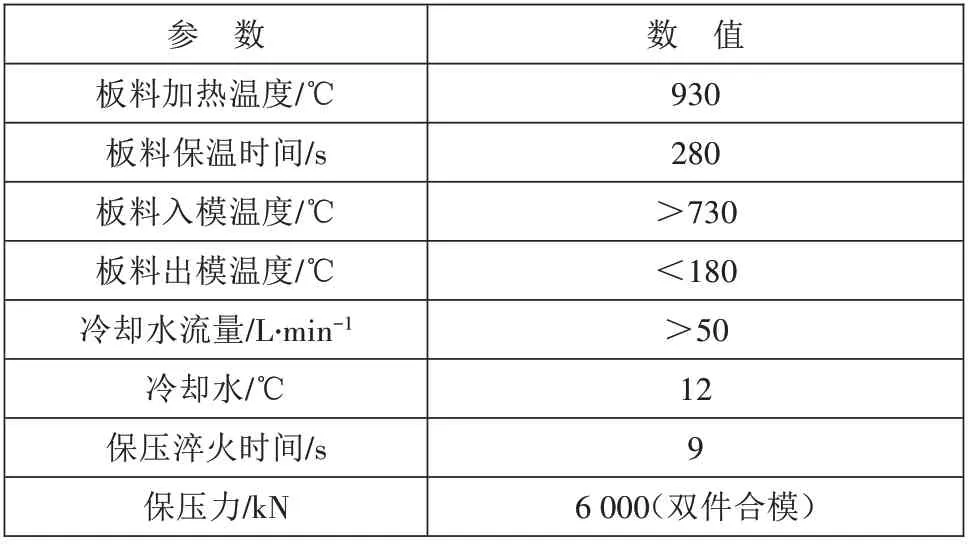

改进前、后相同位置的潜在起皱趋势对比情况如表5所示,改善后的潜在起皱趋势满足标准要求,证明改善方案有效,模拟结果合格。选择根据改善后的方案开发热成形模,现场进行冲压试验,冲压的各项参数如表6所示。

表5 改进前、后的潜在起皱趋势

表6 现场冲压试验参数

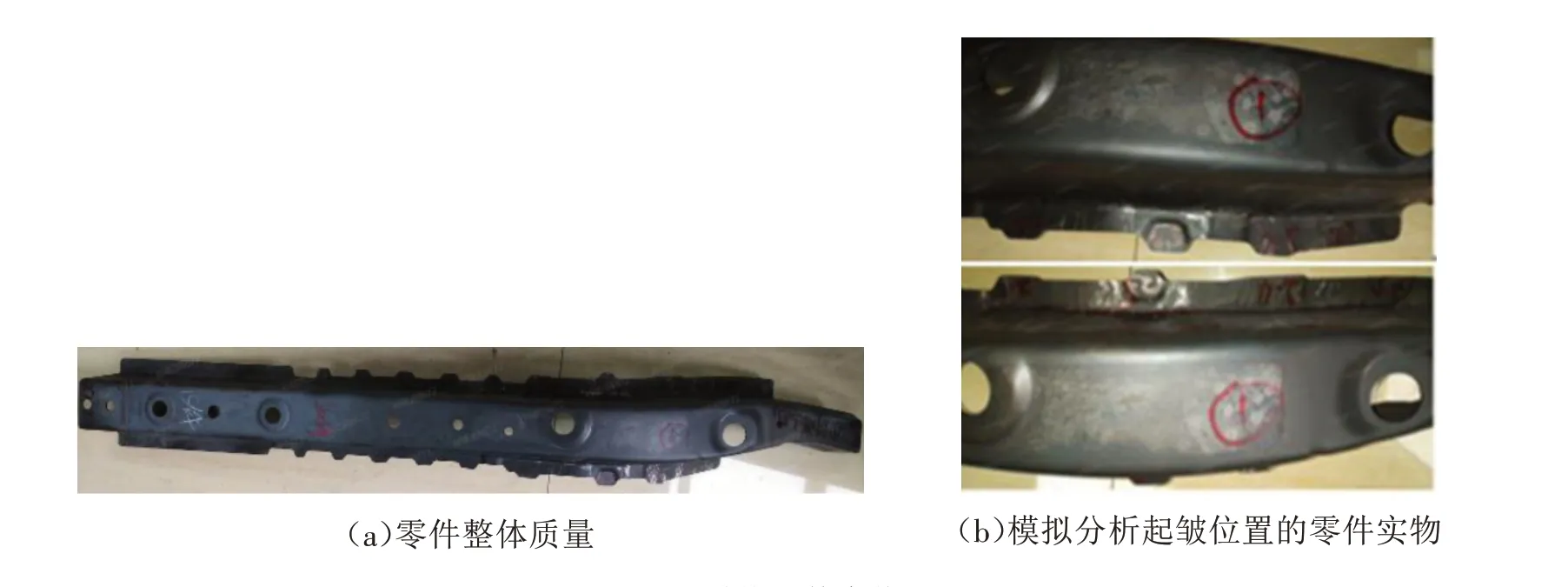

最终得到的成形零件实物如图12所示,零件的法兰边中部无起皱缺陷,表面质量满足要求。

图12 最终零件实物

5 结束语

运用AutoForm 软件对前纵梁后段的成形过程进行数值模拟分析,分析成形缺陷产生的原因,优化压边圈型面,再次计算模拟。最终经实物验证,数值模拟结果与成形零件实物质量一致,表明数值模拟可以有效的分析热成形工艺过程,提前识别起皱风险,避免出现成形缺陷。