一种管翅式油冷器换热性能的数值模拟研究

2021-02-25张九新汤佳铭周骥平

张九新,汤佳铭,曹 进,俞 亮,周骥平

(1.南通江华热动力机械有限公司,江苏 南通 226300) (2.扬州大学机械工程学院,江苏 扬州 225127)

作为汽车发动机系统的关键组成部分之一,机油冷却器起着降低机油工作温度、保障发动机正常运行的作用,可以有效提高汽车的动力性和燃油经济性,尤其是对于一些大功率、高性能的发动机,其作用更加突出[1-3]。管翅式油冷器作为车用换热器被广泛应用于各种汽车中。由于油冷器中传热和流动的复杂性,以及实验成本较高,因此采用流体动力学(CFD)对油冷器进行数值模拟研究是一种有效的方法。油冷器的研究重点主要集中在结构、材料、制造工艺等方面。胡万玲等[4]利用数值模拟的方法分析了不同形状的涡产生器对管翅式换热器的传热和阻力性能的影响;王烨等[5]对不同翅片材料所对应的管翅式换热器进行了数值模拟,研究了翅片材料对管翅式换热器换热性能的影响;王相兵等[6]建立了管翅式换热器胀接成形过程的有限元仿真模型,分析了胀接工艺对换热器传热性能、机械强度及耐压强度的影响。这些研究表明影响换热器换热性能的因素较多,需要从不同方面考虑换热器的换热性能[7-8]。本文以管翅式油冷器为研究对象,采用CFX软件对换热器进行建模与计算,分析了翅片密度和工作环境温度对油冷器传热与流动的影响,并通过试验进行验证,为优化油冷器结构、提高其传热性能及工程应用提供参考。

1 模型建立

1.1 物理模型

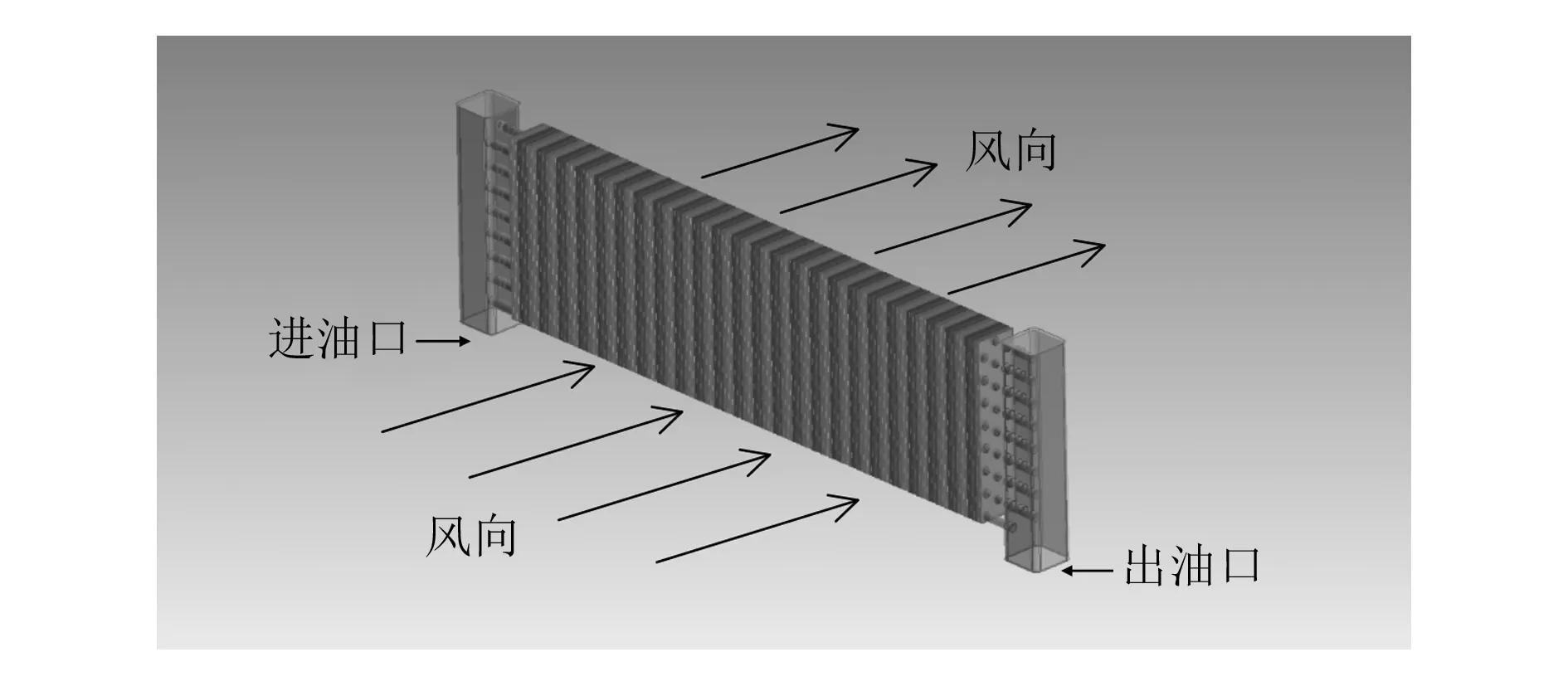

应用SolidWorks建立管翅式油冷器的几何模型,如图1所示。气流以平行于翅片表面的方向通过油管外的翅片间隙,翅片呈线性排列且厚度一致,并与油管胀接在一起,机油的入口和出口均在两端向下布置,油冷器中油管和翅片的材料均为铝,翅片形状为平直翅片,油冷器的基本参数:油冷器长、宽、高分别为857 mm、259 mm、55 mm;翅片厚度为0.25 mm;油管数量为24根;翅片数量为387片。

图1 管翅式油冷器模型

1.2 控制方程

管翅式油冷器的传热方式属于自然对流换热,其换热过程涉及流体与固体的耦合换热,遵循连续性方程和动量守恒方程(N-S方程),控制方程式如下所示。

1)连续性方程。

连续性方程是质量守恒定律在运动流体中的数学表达式,即质量守恒方程:

(1)

式中:ρ为流体的密度;t为时间;Vx,Vy,Vz分别为速度矢量在x,y,z方向上的分量。

2)动量守恒方程。

(2)

(3)

(4)

式中:p为静压力;u,v,w分别为流体在x,y,z方向上的速度矢量;μ为动力黏度系数;Su,Sv,Sw分别为N-S方程的广义源项。

1.3 网格划分与边界条件设定

网格划分质量的优劣会直接影响到数值模拟的计算结果,由于油管和翅片均为规则几何形状,因此采用四面体网格进行划分,对空气与油冷器接触表面进行网格细化。网格划分后共有22 332 159单元,3 718 943个节点。数值计算采用标准的k-ε湍流模型,压力与速度的耦合问题采用SIMPLE算法。计算区域的边界条件设置为:进风口与进油口均为入口方式(inlet),出风口与出油口均为出口方式(outlet)。具体参数见表1。

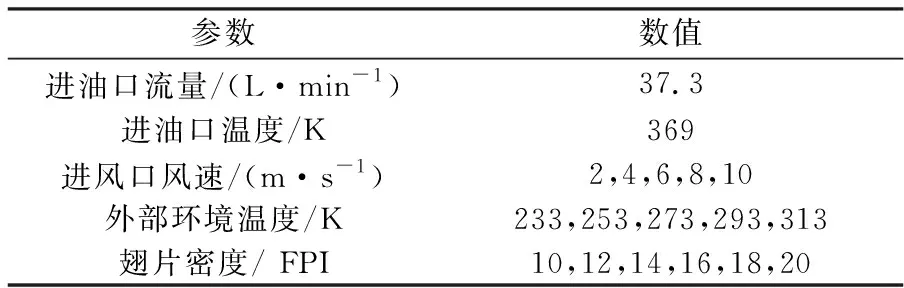

表1 各边界条件参数

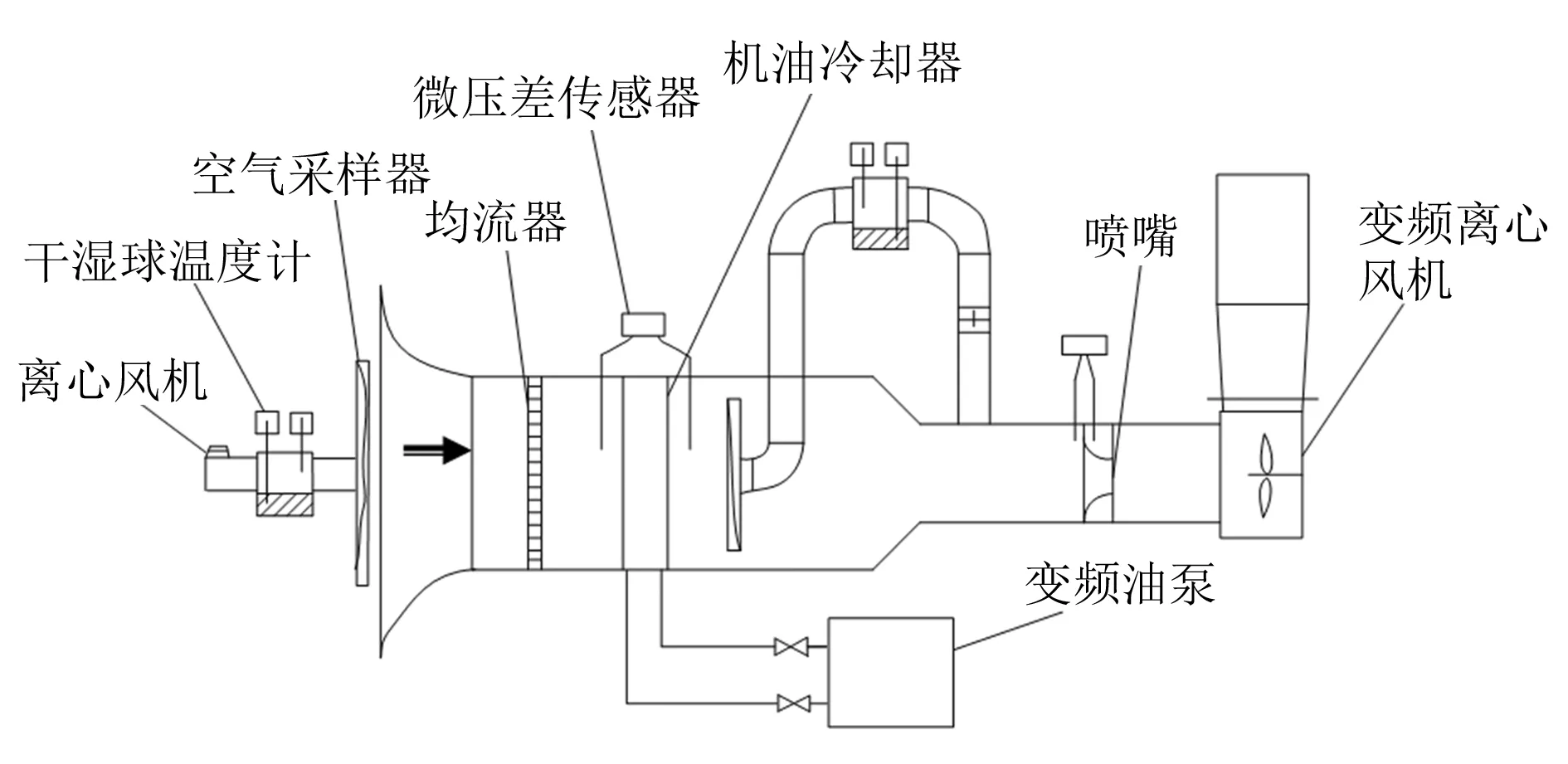

2 风冷油试验

为了研究不同翅片间距的油冷器在不同工况下的散热情况,利用风洞测试系统对其进行风冷油试验。风洞测试系统如图2所示,主要由离心风机、干湿球温度计、空气采样器、均流器、微压差传感器、机油冷却器、喷嘴、变频离心风机以及变频油泵等部分组成。在试验过程中,先将翅片密度为10 FPI的管翅式机油冷却器放置于风洞试验台中,保持进油口流量为37.3 L/min,进油口温度为369 K,分别改变进风口风速与外部环境温度,并记录出油口温度值。一组测试完毕后更换另一管翅式机油冷却器继续测试。

图2 风洞测试系统示意图

3 仿真结果与试验结果对比分析

3.1 翅片密度对油冷器换热性能的影响

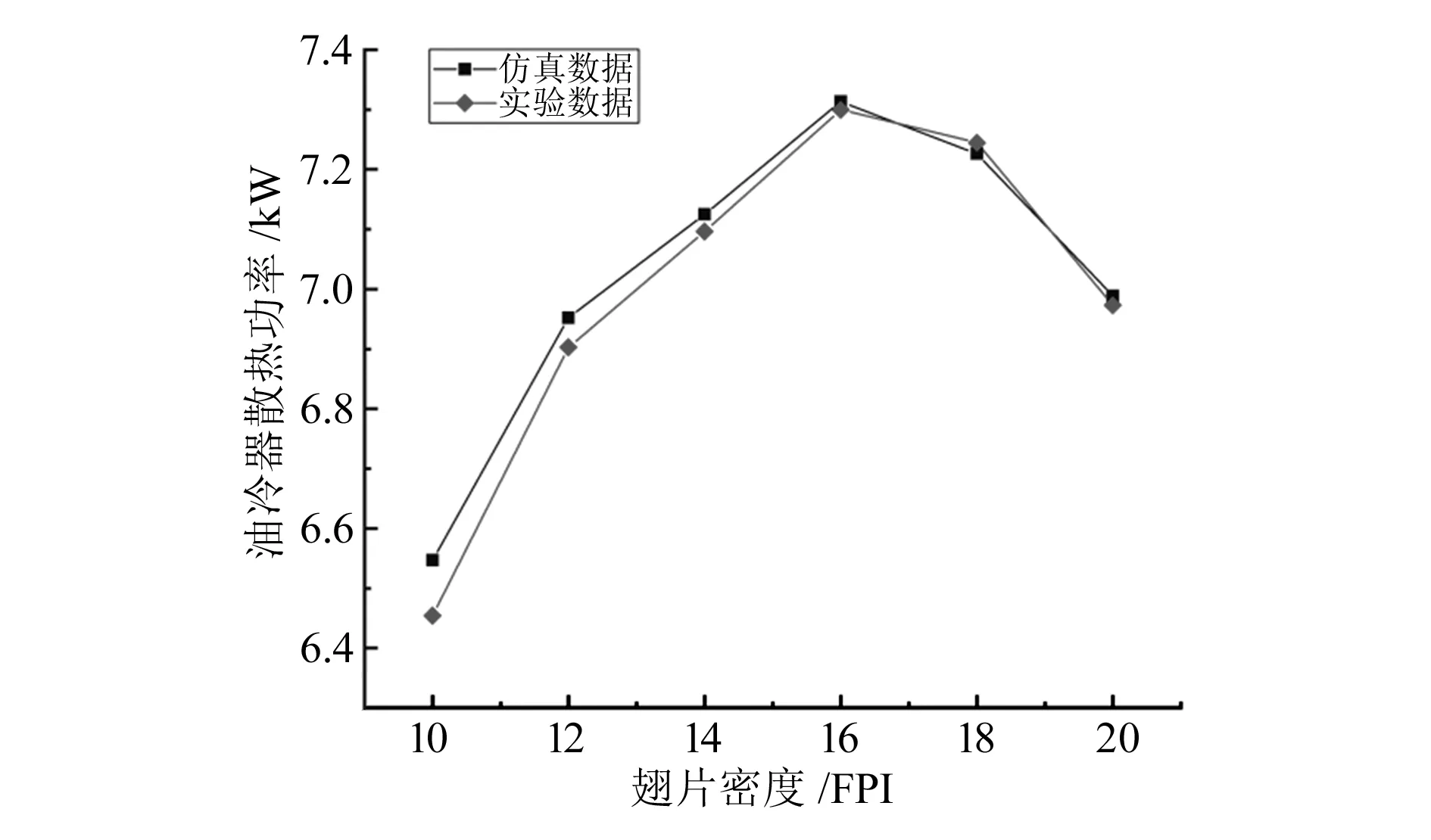

图3为油冷器在进风口风速为6 m/s、工作环境温度为253 K时散热功率与翅片密度的变化趋势。由图可知,仿真数据与试验数据的变化趋势一致,两者之间偏差较小;随着翅片密度的增加,空气的流通性增强,与油冷器翅片管表面间的接触面积增大,空气与翅片表面的换热量增加,出风口的平均温度逐渐升高,油冷器的散热功率也逐渐升高,当翅片密度为16 FPI时,出风口的平均温度值最大。但随着翅片密度继续增大,出风口的平均温度和散热功率呈下降趋势,这是由于翅片数量的增加导致风阻增加,减少了空气与油冷器的换热量。根据出风口温度的变化趋势,选取翅片密度为12~18 FPI,出风口温度云图如图4所示。可以看出靠近油冷器进油口一端的出风口温度的变化比较明显,出风口温度并没有随着翅片密度的增加而增加,反而呈减弱的趋势,表明合理的翅片密度能使空气达到最大传热效率,从而实现油冷器的最大散热功率。从图中还可以看出,在同一工况下,翅片密度为16 FPI时,机油冷却器的散热功率最好。在翅片密度较低的情况下,仿真数据比试验所得的散热功率要高,这是由于在试验过程中工作环境温度难以恒定保持在253 K,导致进风口温度比设定值偏高。

图3 散热功率与翅片密度变化趋势

图4 出风口的温度云图

3.2 工作环境温度对油冷器换热性能的影响

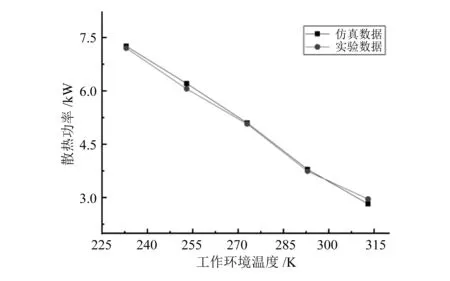

图5为油冷器在进风口风速为6 m/s、翅片密度为16 FPI时散热功率随工作环境温度的变化趋势。由图可知,仿真数据与试验数据的变化趋势一致,两者之间偏差较小。出油口平均温度随着环境温度的升高而增加,油冷器散热功率随着温度的升高而降低。这是由于随着进风口温度的增加,空气带走的热量减少,从而导致油冷却散热功率降低。

图5 散热功率与工作环境温度变化趋势

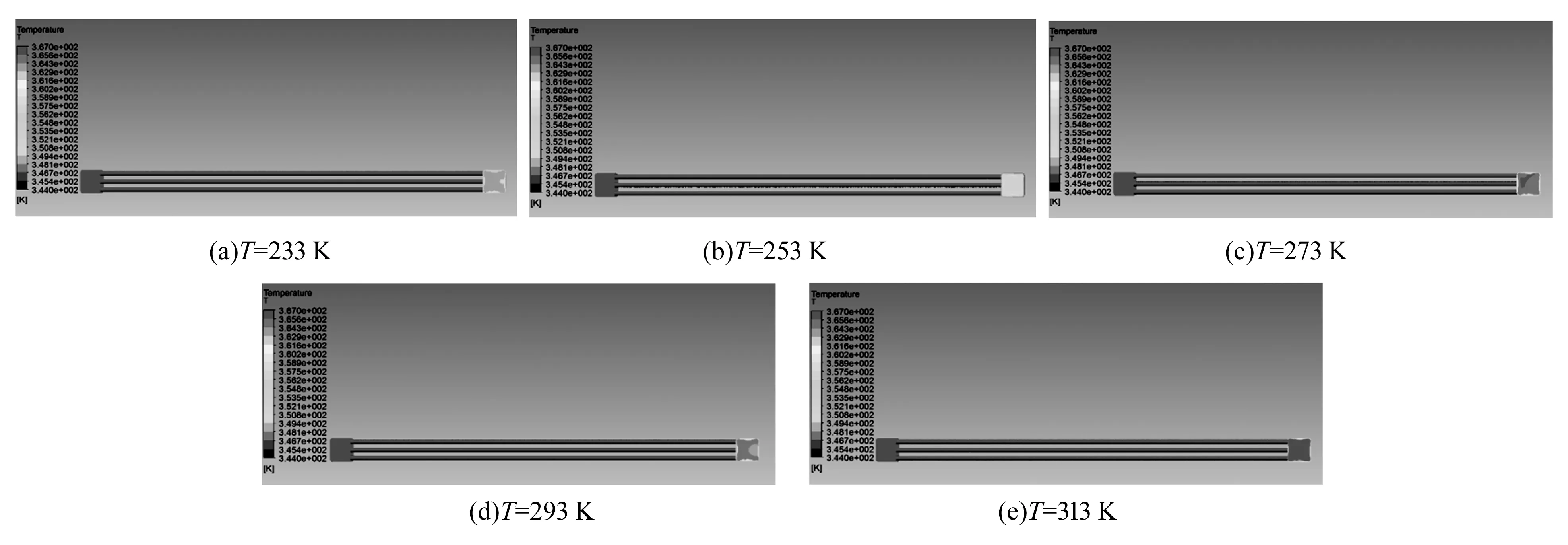

图6为不同环境温度下的油冷器出油口温度云图,可以看出当环境温度T=233 K时,机油出口温度达到最低值340 K,此时空气与翅片管的换热量达到最大值。随着环境温度的增加,出油口的温度逐渐上升,与进油口的温差越来越小,油冷器散热功率呈下降趋势。

图6 机油出口温度云图

3.3 风速对油冷器换热特性的影响

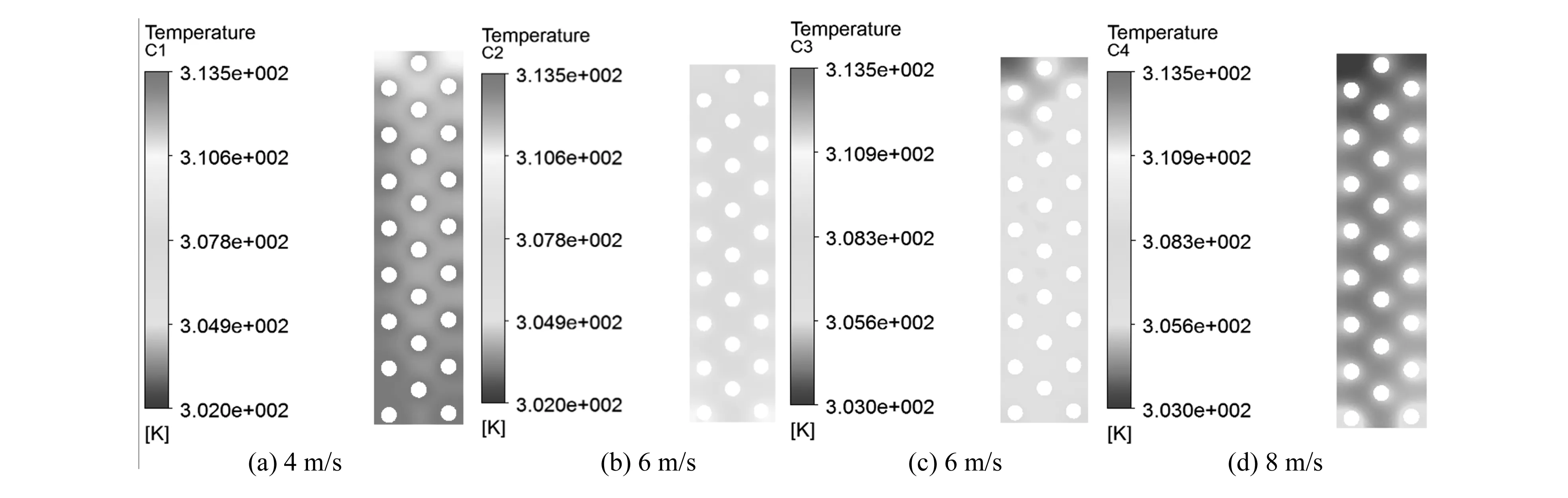

为研究风速对油冷器散热功率的影响,保持周围工作环境温度为253 K,选取翅片密度为16 FPI的油冷器进行分析。图7为翅片截面在不同风速下的温度云图,可以看出翅片的表面温度随风速的增加而降低。这是由于单位时间内空气的流速越快,流过翅片管的空气流量越大,增加了空气与翅片管之间的换热量,从而提高了油冷器的换热性能。

图7 翅片截面温度云图

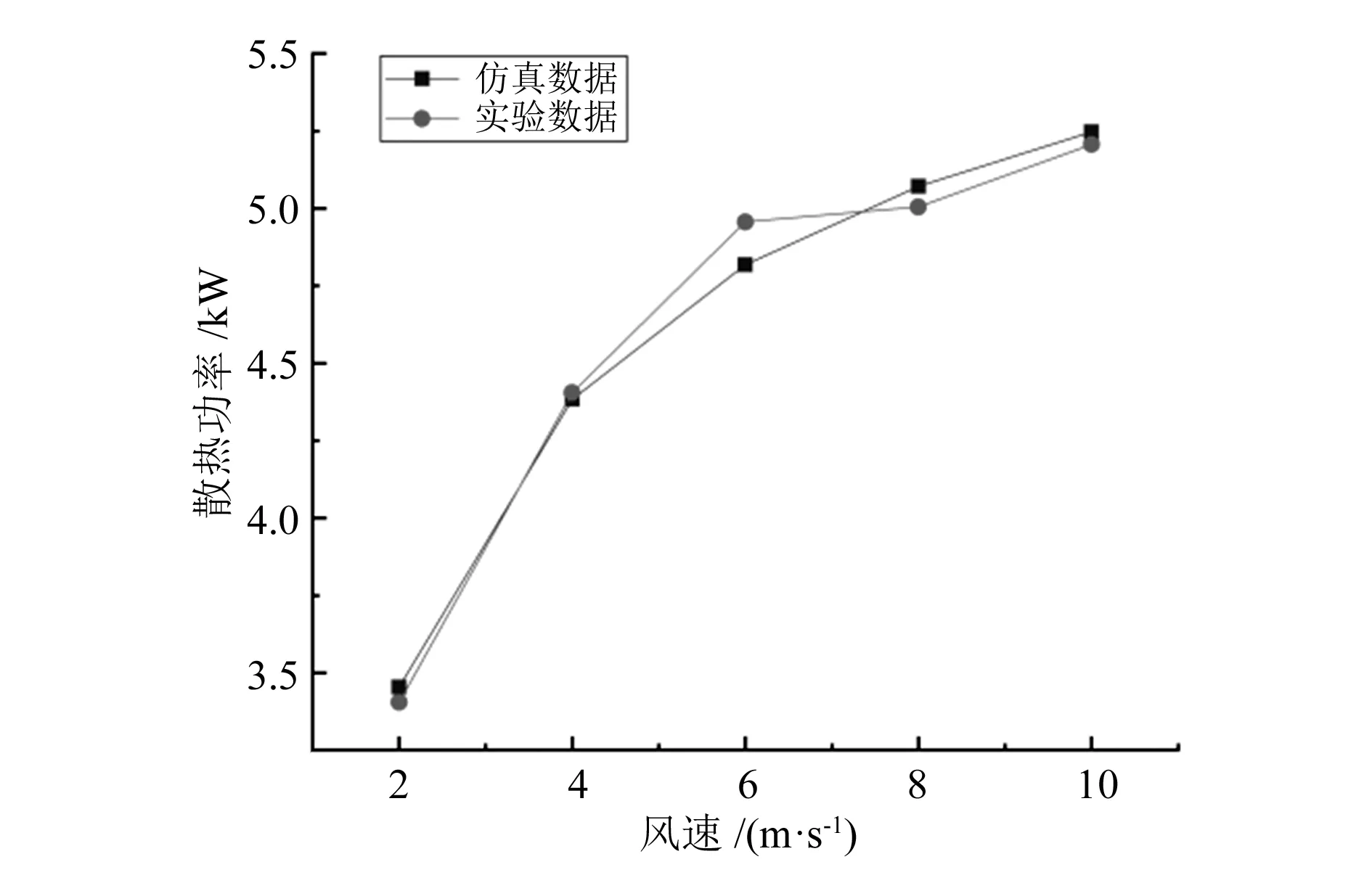

图8为散热功率随进风口风速的变化趋势。由图可知,仿真数据与试验数据的变化趋势一致,两者之间偏差较小。散热功率均随风速的增加而增加,这是由于空气流过翅片时,气流的扰动作用随着风速的增加而增强,表面传热系数也随之增大,从而进一步提高了油冷器的散热功率。

图8 散热功率与进风口风速的变化趋势

4 结束语

本文采用CFX软件对一种管翅式油冷器的换热性能进行仿真计算,所得结果与风冷油试验数据吻合程度较好。分析结果已经应用到久保田农业机械有限公司的某型内燃机散热器的设计中,取得了比较满意的效果,相关结论主要有以下几点:1)在相同工作环境温度下,翅片密度为16 FPI时,油冷器的换热性能最佳,与其他翅片密度相比,散热功率提高了2%~6%;继续增加翅片的数量,将增加风阻损耗,从而降低油冷器与空气的换热量。2)在相同进风口风速和进油量下,工作环境温度升高会降低油冷器的换热性能,油冷器在低温工作环境下的散热功率比在高温工作下提高了50%~80%,可见油冷器在低温环境下传热性能相对较好。3)在进风口温度不变的情况下,空气带走的热量随着进风口风速的增加而增加,从而提高了油冷器的散热功率。