某机枪输弹机构设计及动力学分析

2021-02-25满孝杰高云峰

姜 奥,王 刚,满孝杰,高云峰

(中北大学机电工程学院,山西 太原 030051)

输弹机构是自动武器重要的组成部分,它是容弹具和自动机进弹口之间传送弹药的机构,主要功能是把容弹具中的弹药快速、平稳、精准地输送到自动机里,以保证自动武器能够持续高速射击[1]。因此,供弹机构的布局和结构形式在很大程度上决定了自动机的整体结构和可靠性,设计一种可靠的、性能高的输弹机构对提高自动武器的射速有很大的意义[2-3]。

现代自动武器输弹机构的类型很多,刘朋展[4]设计了由拨弹轮、拨弹齿、导引等组成的单、双路供弹机构和相应的传动系统,并通过仿真验证了其可靠性;李鹏飞[5]提出了一种新型差动式无链供弹系统原理方案,并针对参数计算、强度校核和仿真开展了一系列研究;梁振刚等[6]针对火炮快速补弹能力的不足,设计了一种回转式供弹机构,并通过运动学分析验证了其可行性。本文综合某机枪的实际情况,基于凸轮机构运行平稳、动作可靠的特点,设计了一种凸轮杠杆组合式输弹机构,建立了该机构的动力学模型,并通过仿真验证其可靠性。

1 输弹机构方案设计

1.1 输弹机构三维模型

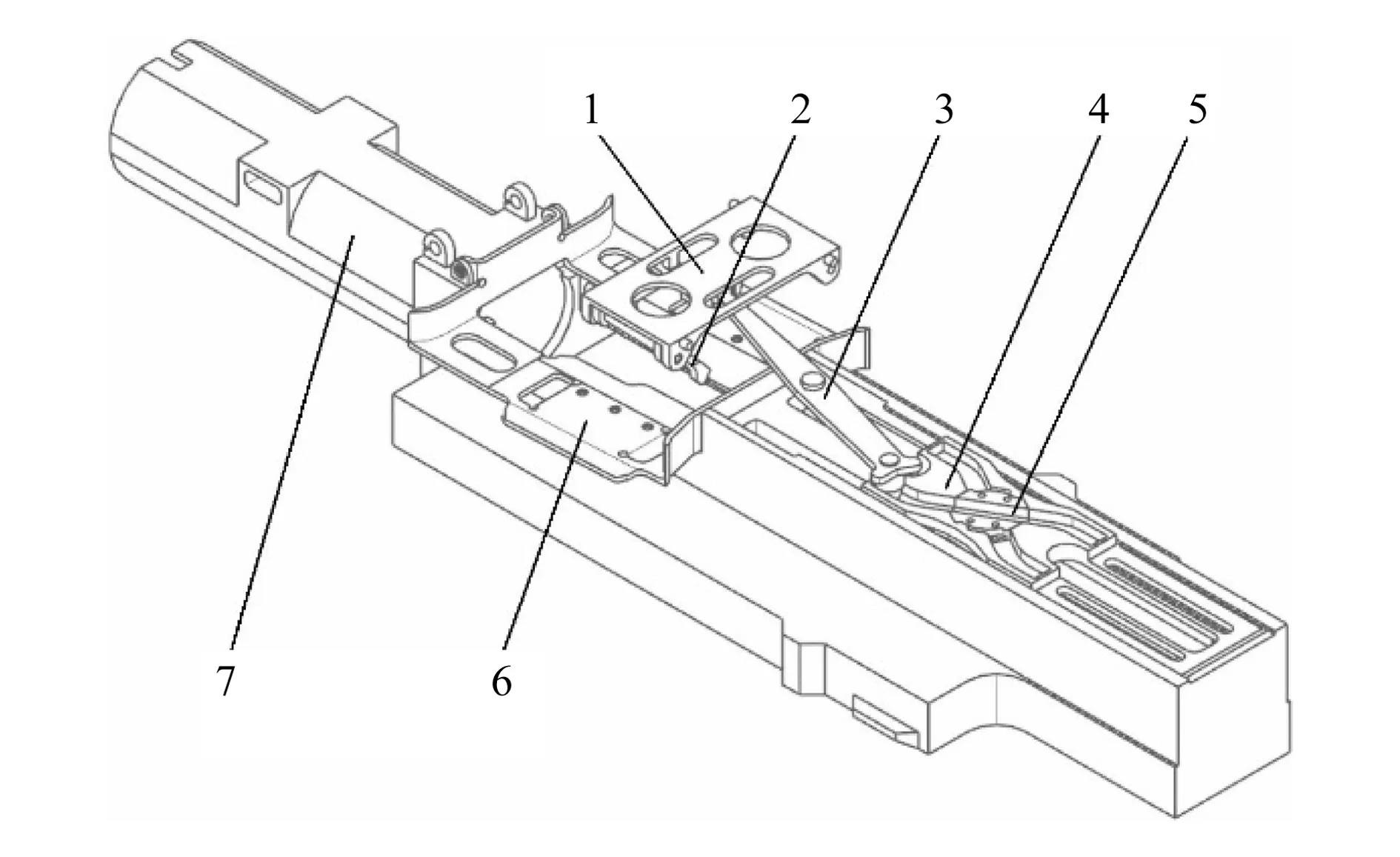

输弹机构由凸轮曲线槽滑板、换向器、拨弹杠杆、拨弹滑板、拨弹齿等组成,结构如图1所示。输弹主动件为枪机框凸起。凸轮曲线槽滑板能够在机匣导轨中前后滑动,拨弹杠杆固定于受弹器盖之上,随着凸轮曲线槽滑板的运动左右摆动,并带动拨弹滑板、拨弹齿往复运动。

1—拨弹滑板;2—拨弹齿;3—拨弹杠杆;4—凸轮曲线槽滑板;

1.2 输弹机构工作原理

输弹机构供弹过程分为两个阶段:1)枪机后坐过程中,枪机框先空行一段行程,然后带动凸轮曲线槽滑板向后移动,迫使拨弹杠杆顺时针回转,随后拨弹杠杆推动拨弹滑板与拨弹齿向右滑动,将一发枪弹推动一个链节距,完成输弹。2)枪机复进过程中,枪机框先空行一段行程,然后带动凸轮曲线槽滑板向前移动,迫使拨弹杠杆逆时针回转,随后拨弹杠杆推动拨弹滑板与拨弹齿向左滑动,返回初始位置。

1.3 输弹机构理论分析

传速比是传动机构两构件运动速度的比值,其决定着从动件的加速度,传速比越小,速度变化越慢,机构的稳定性越高,但传速比过小也会影响传动机构的效率。将输弹机构分为两部分,分别研究其传速比。

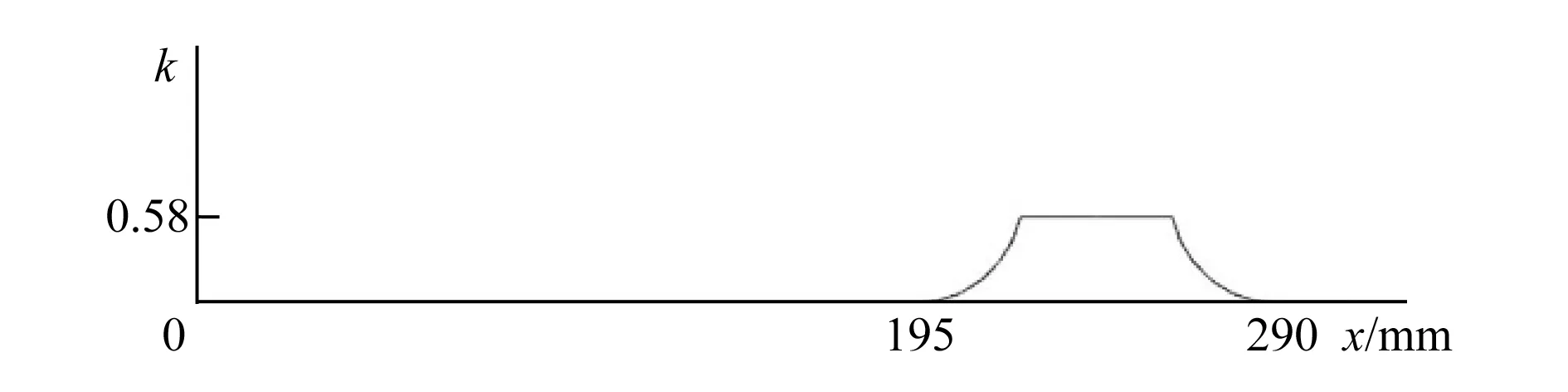

1)枪机框与拨弹杠杆传速比。该传动机构传速比的变化规律由凸轮曲线槽轮廓决定,凸轮曲线槽由两段R20的圆弧与一段直线组合而成,计算得到枪机框与拨弹杠杆传速比如图2所示。

图2 枪机框与拨弹杠杆传速比

由图2可知,枪机框后坐195 mm时,拨弹杠杆开始运动,传速比由0逐渐上升至0.58,随后又逐渐下降,直至枪机框后坐290 mm时,拨弹杠杆停止运动。

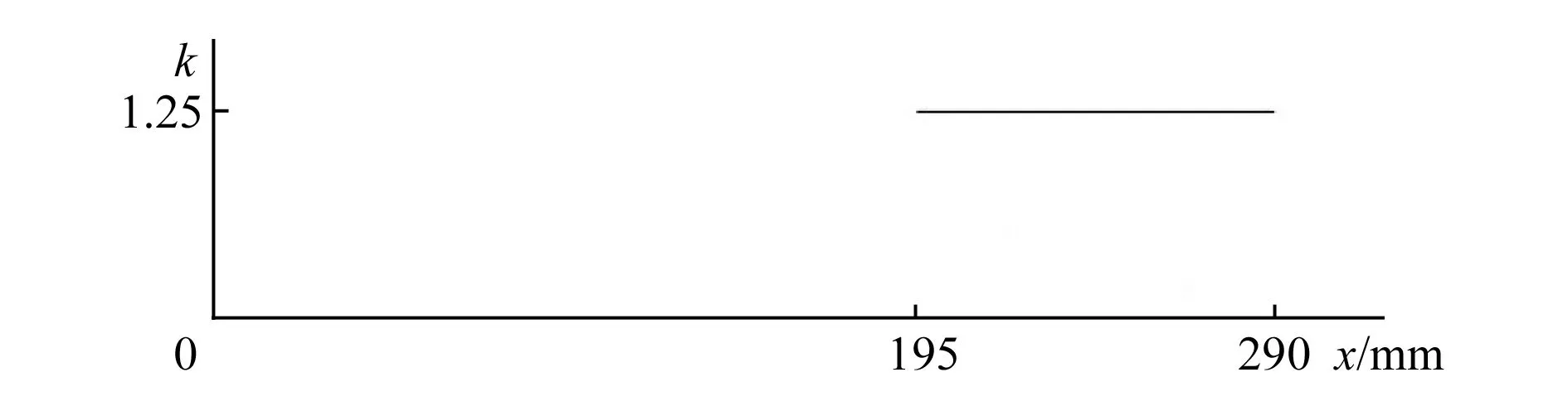

2)拨弹杠杆与拨弹滑板传速比。根据拨弹杠杆尺寸及回转中心位置,计算得到拨弹杠杆与拨弹滑板传速比如图3所示。

图3 拨弹杠杆与拨弹滑板传速比

拨弹杠杆与拨弹滑板为定传速比传动。在保证功能完整的前提下,为使整体结构尺寸最小,设计拨弹杠杆与拨弹滑板传速比为1.25。运动的起始、终止位置虽有急起急停的情况,但因拨弹杠杆与拨弹滑板紧密贴合,故两零件不会干涉,运动过程较为平稳。

2 输弹机构动力学仿真

为检验输弹机构结构设计是否合理、各零件运动轨迹规划是否可行以及观察各零件运动姿态与受力情况,利用ADAMS/View对输弹机构进行动力学仿真,用ADAMS/PostProcessor录制仿真动画,绘制出仿真结果曲线,得到各构件的位移、速度、加速度和受力情况,为输弹机构优化提供参考依据。

2.1 仿真前处理

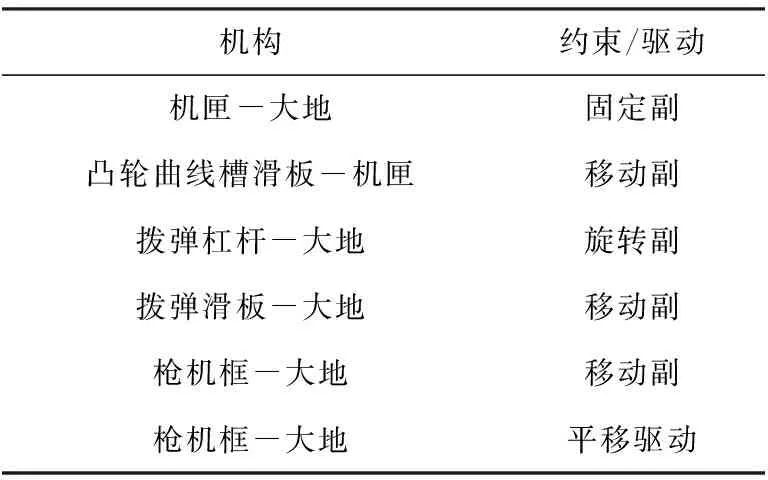

在ADAMS中设置网格、添加重力、设置材料属性,随后对机构添加必要的约束、接触力及驱动,具体见表1。

表1 输弹机构约束和驱动

2.2 不同射速下仿真分析

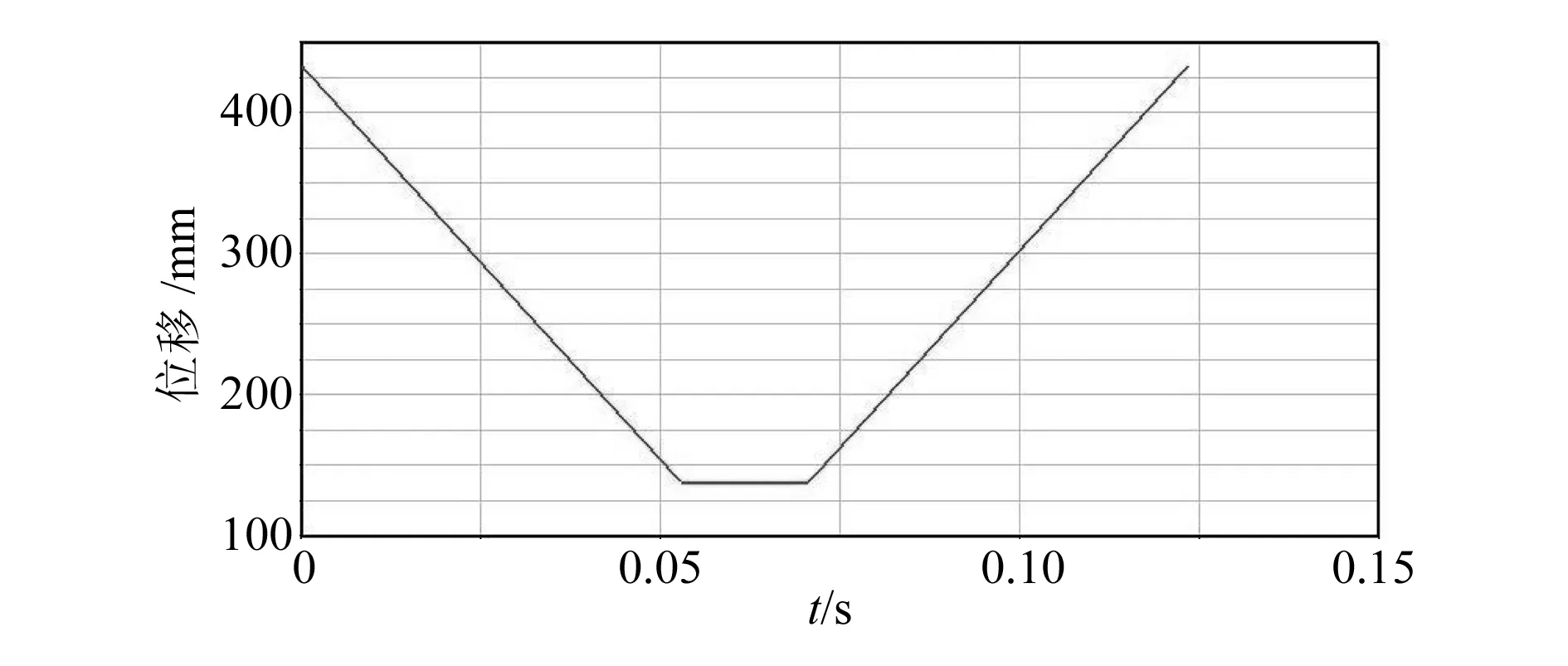

针对不同射速,赋予枪机框不同的运动速度[7-10]。射速为400发/min时,经计算,枪机框运动速度为5.588 m/s。设置枪机框位移函数为IF(time-0.052 94:-5 588,0,IF(time-0.070 56:0,0,5 588))。设置仿真时间为0.123 5 s,仿真步数为100步,得到的仿真结果如图4~图6所示。

图4 射速400发/min时枪机框运动位移

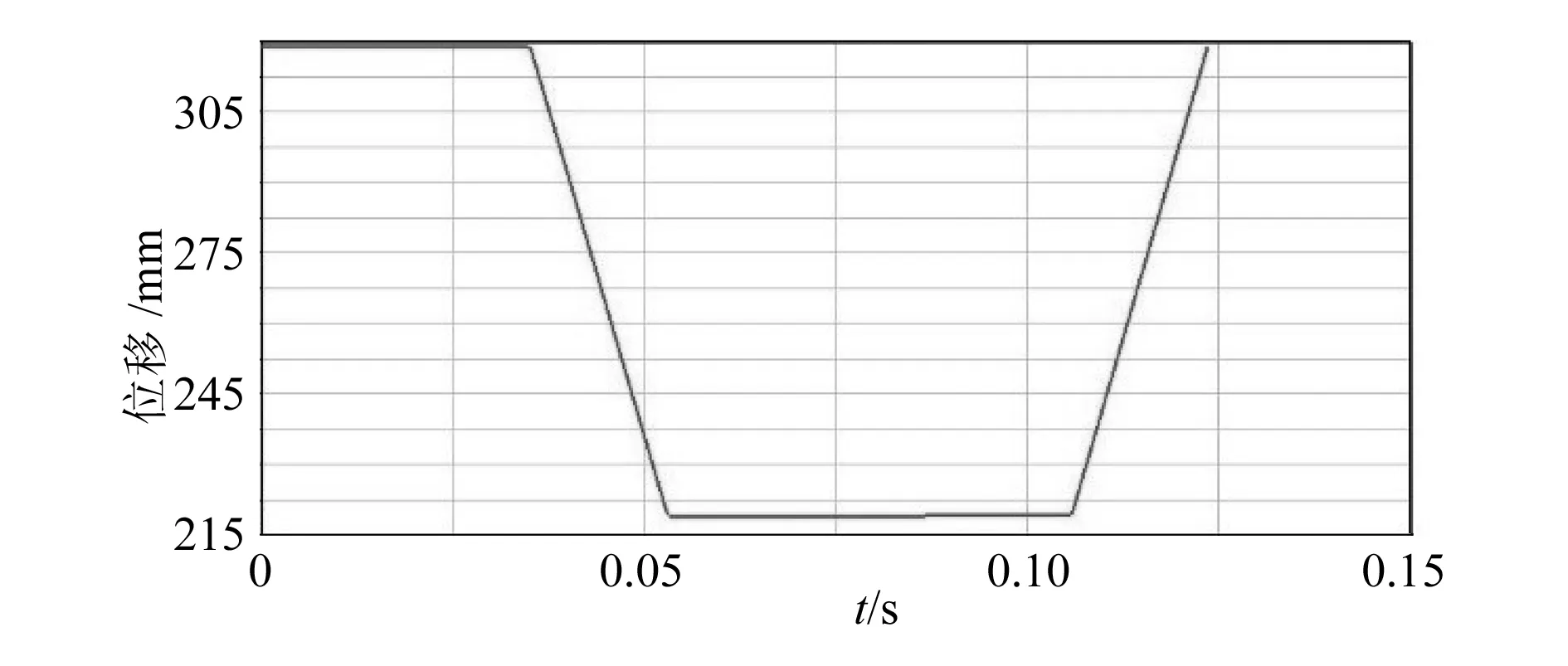

图5 射速400发/min时凸轮曲线槽滑板X向位移

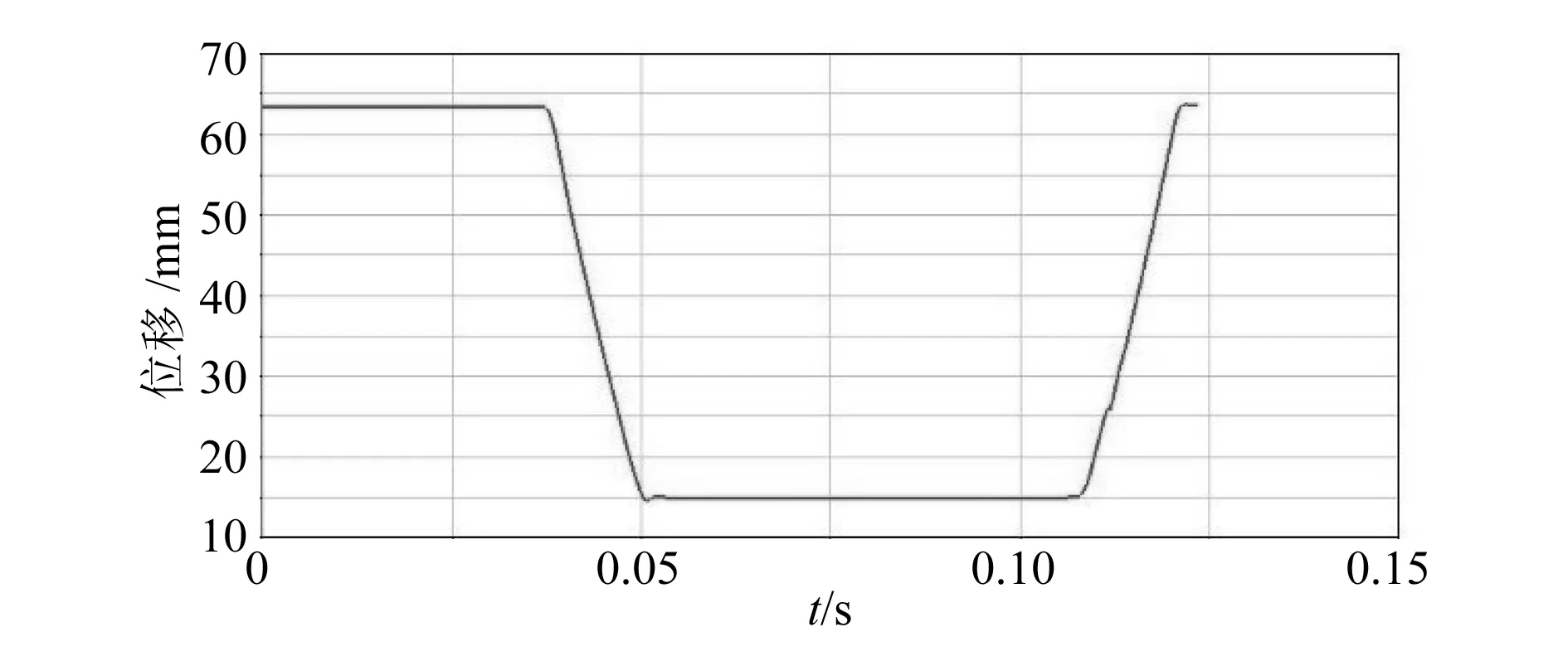

图6 射速400发/min时拨弹滑板Y向位移

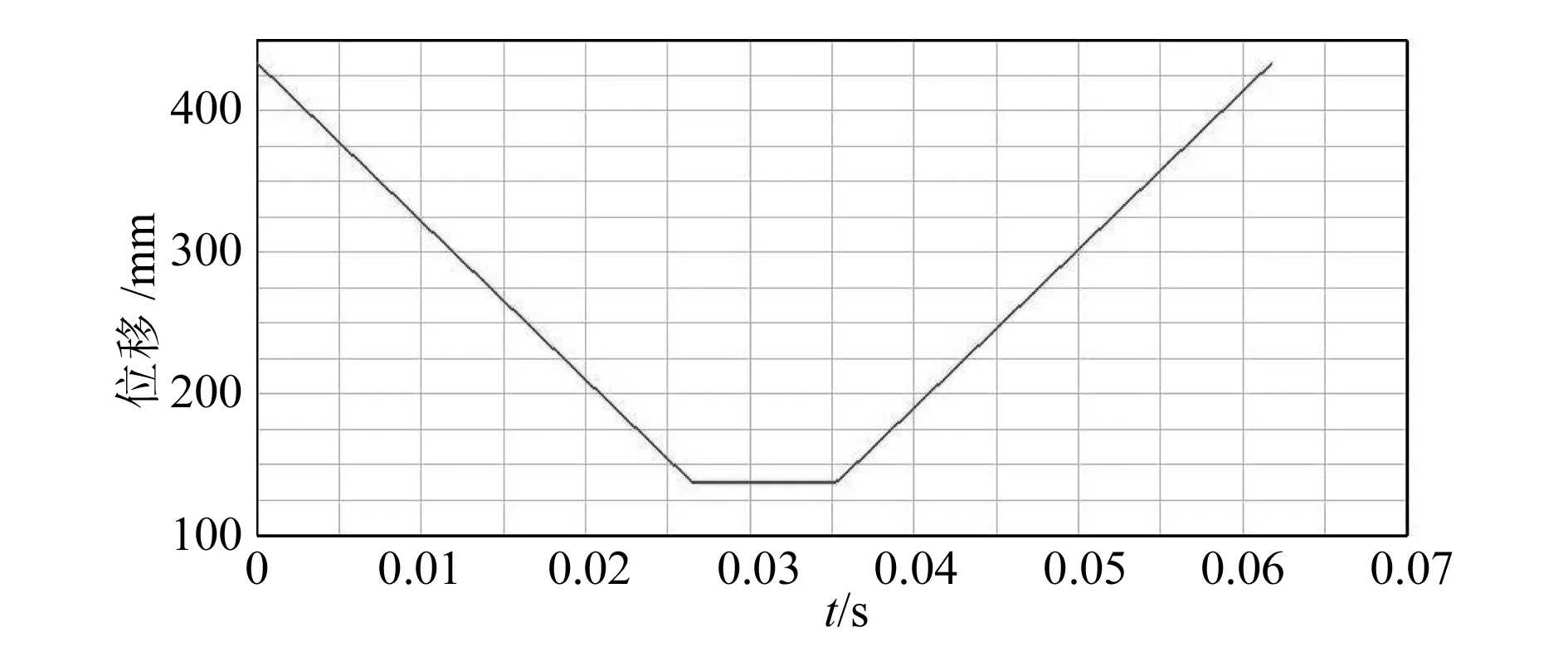

射速为800发/min时,经计算,枪机框运动速度为11.176 m/s。设置枪机框位移函数为IF(time-0.026 47:-11 176,0,IF(time-0.035 28:0,0,11 176))。设置仿真时间为0.061 8 s,仿真步数为100步,得到的仿真结果如图7~图9所示。

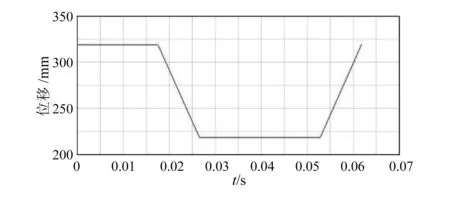

图7 射速800发/min时枪机框运动位移

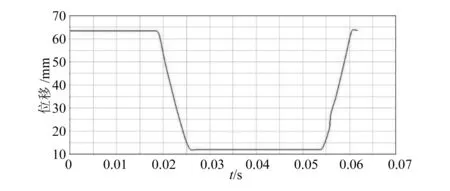

图8 射速800发/min时凸轮曲线槽滑板X向位移

图9 射速800发/min时拨弹滑板Y向位移

由仿真可知,所设计输弹机构在不同射速下均能够完成输弹动作,且未发生干涉现象,运行平稳。在0~26.47(52.94) ms(括号内数值是射速为400发/min的时间,以下同)时间内,拨弹齿由进弹口运动至输弹初始位置;在26.47(52.94)~35.28(70.56) ms时间内,枪机框保持不动;在35.28(70.56)~61.75(123.50) ms时间内,拨弹齿顺利完成一个输弹动作。由图4~图9可知,各零件的运动速度、位移均在规定范围内。由图6、图9可知,在后坐和复进过程中拨弹滑板均运动50 mm,满足运动一个链节距的要求。图10为800发/min射速下枪机框的受力情况。

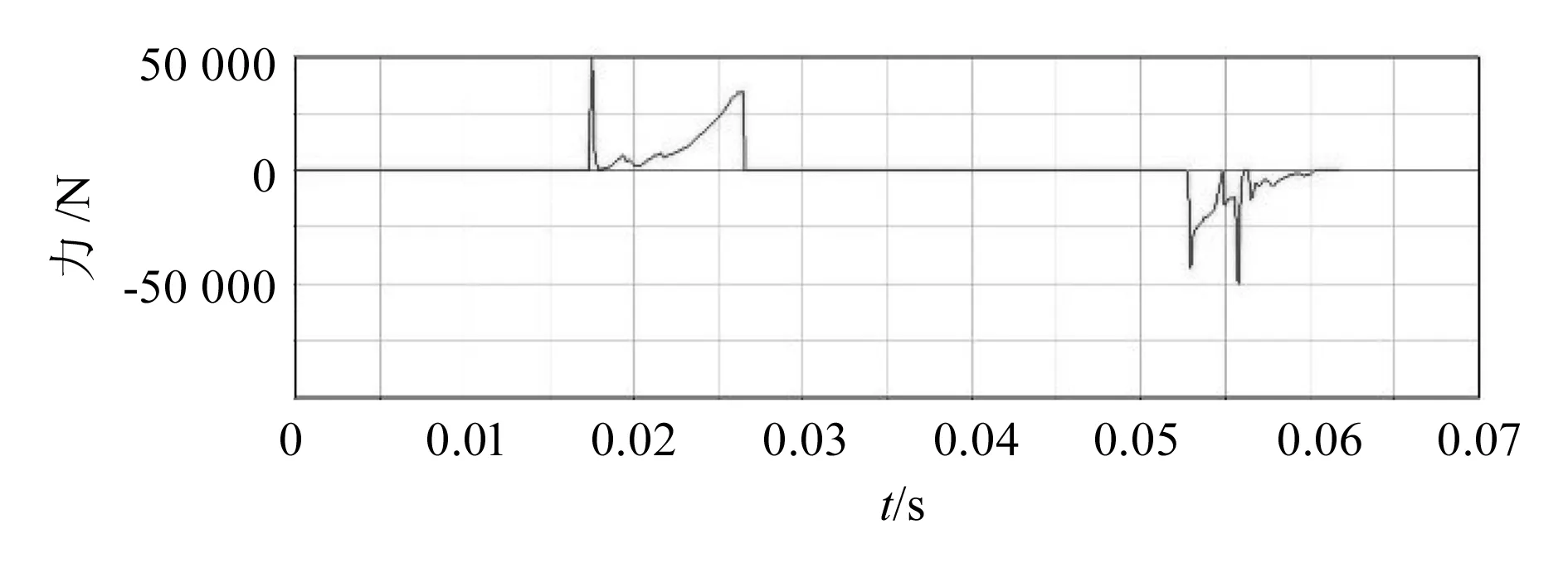

图10 枪机框受力

由图10可知,枪机框与凸轮曲线槽滑板间有50 000 N的撞击力。计算得到枪机框所受剪切应力为148.8 MPa,在允许值之内,枪机框凸起强度可靠。图11为800发/min射速下,拨弹杠杆的加速度。

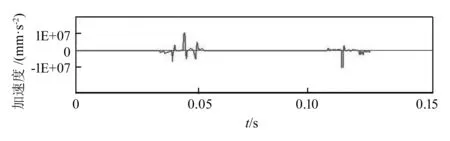

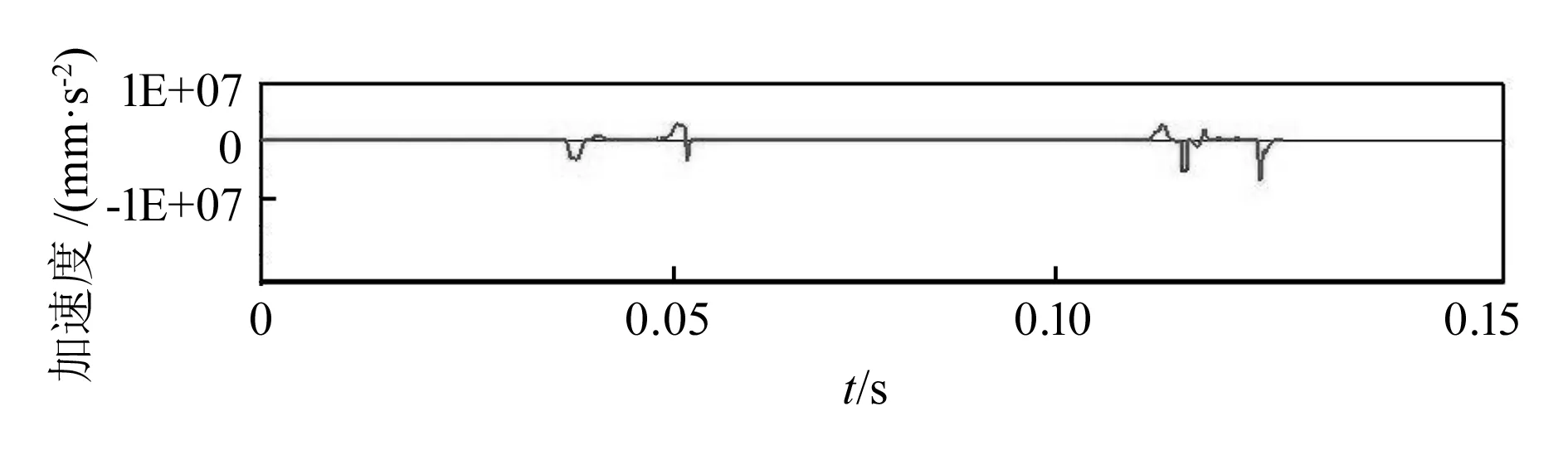

图11 拨弹杠杆加速度

由图11可知,虽然在理论研究中拨弹杠杆运行平稳,不会出现突然的加速情况,但在仿真过程中仍然出现了较大的加速度,难以保证在复杂作战情况下供弹的稳定性。

2.3 结构优化

为解决拨弹杠杆加速度较大的问题,提高输弹机构的稳定性,将凸轮曲线槽倒角尺寸由R20修改为R70,重新仿真得到各构件的运动参数,可以发现,拨弹杠杆的加速度明显减小,如图12所示。

图12 优化后拨弹杠杆加速度

图11中加速度峰值为1 000 m/s2,优化后,图12中加速度峰值仅为500 m/s2,大大降低了拨弹杠杆的抖动,提高了输弹机构的稳定性。

3 结束语

本文根据某机枪的供弹要求,设计了凸轮杠杆组合式输弹机构,该输弹机构具有质量轻、可左右切换供弹、输弹动作平稳、性能可靠等优点。仿真结果验证了所设计输弹机构的可行性与合理性,为样机的制造提供了依据,为该机枪的成功研发提供了有力保证。本文的研究成果可为其他输弹机构的设计研究提供参考。