五轴加工中心工作台平面加工工艺改进分析

2021-02-25曾香港马有良

曾香港,马有良,皮 勇

(1.西南科技大学制造科学与工程学院,四川 绵阳 621010) (2.四川省普什宁江机床有限责任公司,四川 成都 611830)

五轴加工中心工作台平面的平面度是影响加工质量的重要因素[1]。目前,五轴加工中心工作台的平面大多采用人工刮削方式来达到需要的平面精度[2],加工效率较低,且人工刮削后的工作台平面精度易随温度变化。虽然有少数企业通过制定加工工艺路线,采用车、铣、刨完成回转工作台平面的机械加工,但受设备能力限制,导轨磨装夹工件宽度不足,无法进行台面磨削加工[3]。

为了在工业制造中高效、高精、批量化地实现加工中心工作台平面的加工,本文利用初铣—平尺法初磨—走刀法精磨的加工方法,改进了传统设备条件下的磨削工艺,确定出一种工作台平面机加工综合工艺方案。并以工作台平面的平面度精度为检测标准,利用三点法[4]分别检测了铣削、磨削前后的工作台平面的平面度误差,用以验证、分析该改进方案对工作台平面度精度提升情况。

1 五轴加工中心加工复杂曲面案例分析

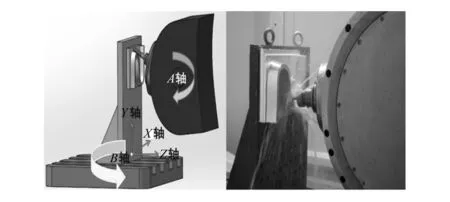

S试件的S曲面巧妙地将航空零件的加工特征集成在一起,常被用于检验五轴加工中心的综合加工精度[5]。五轴加工中心由于轴的安装位置和选取角度的不同,存在多种类型。这里以其中一种进行分析,如图1所示,该五轴加工中心由3个直线轴和2个旋转轴组成,其中直线轴Z和旋转轴B在工作台一侧,直线轴X和Y以及旋转轴A在刀具一侧。加工S曲面时,五轴进行联动加工。分析图1可知,当工作台平面度误差较大、表面形成轻微凸起时,由于机床运动和加工过程中的热力因素,会使S试件的安装夹具产生微量变形,导致S试件出现安装误差,影响S试件的加工精度[6]。

图1 加工中心五轴联动加工S试件

2 平尺法校验加工中心母机X轴导轨直线度

加工中心在加工不同工件时,其X轴导轨所需要的直线度精度的要求也不同,同时受温度的影响,机床导轨也会产生一定的变形[7]。根据工作台平面加工的验收条件可知,加工完成的平面应尽量平整或者呈现凹形特征,以便于夹具安装和工件的加工。因此,为保证五轴加工中心X轴导轨呈现平或者凹的趋势,需在对工作台平面加工之前,检测X轴导轨的平面线性值并通过相应的程序对其进行补偿。

光学平直仪检测法对机床导轨的不直度测量精度较高,但光能损耗大,一般不能进行直接测量;平尺拉表比较法通常用来检测导轨在垂直面内和水平面内的不直度[8-9]。考虑到工业制造成本及效率,实验中采用满足相对精度的平尺拉表法检测X轴导轨直线度。

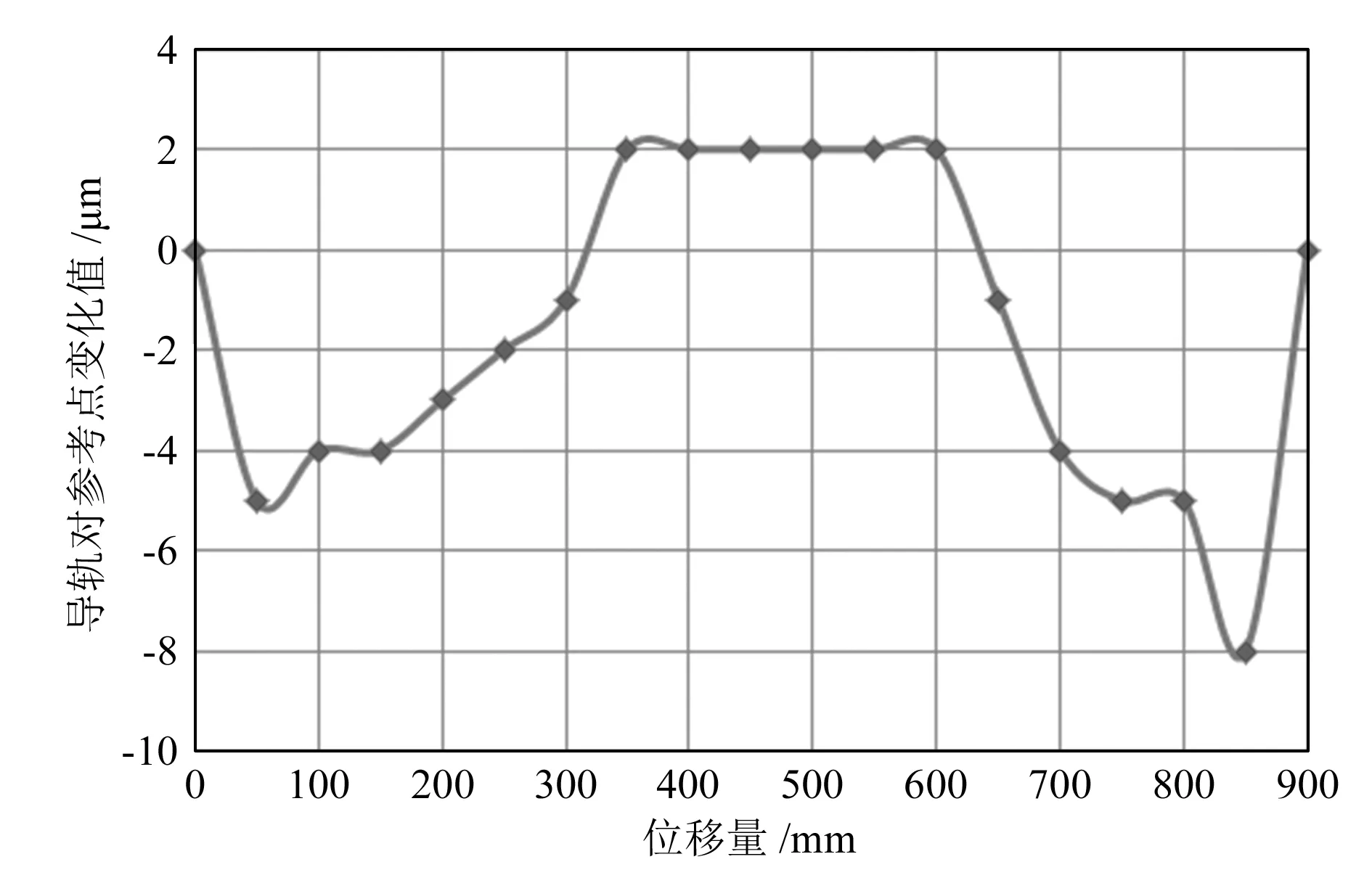

本实验所采用的五轴加工中心X轴导轨长1 100 mm,工作台尺寸为800 mm×800 mm,为方便检测,将工作台中心设置在X轴导轨的行程中心。用标准测量工具——精密平尺对X轴导轨直线度进行检验(取-950 mm到-150 mm这一范围)。先在-1 000 mm和-100 mm处用千分表对精密平尺进行两端校平(校平后千分表在-1 000 mm和-100 mm处示数为0),并将X=-1 000 mm处作为参考点,沿X0方向每50 mm检测出相对参考点的千分表示数,以反映X轴导轨自身在垂直Y方向的波动情况,测量数据如图2所示。

图2 X轴导轨不同位置所测千分表示数

当千分表示数为正值时,代表母机X轴导轨在该点处沿Y向相对下降;为负值时,则代表沿Y向相对上升。由此,可绘出X轴导轨自身的变化趋势曲线图,如图3所示。

图3 平尺拉表法检测X轴导轨自身变化趋势

图3表明沿X轴导轨本身呈现凹凸不规则的变化趋势,这将使加工出来的工作台平面达不到国际标准所要求的平整或者内凹。

为使导轨平整内凹,需对X轴向的每一测量点进行Y方向的补偿,当X轴导轨某点沿Y向相对上升时,应对Y向进行负值补偿,反之,就应进行Y向正值补偿。因此,每一点的补偿值ΔYn可由式(1)计算。补偿值的计算是相对前一测量点进行的一种相对换算,对应于编程中的增量编程。

ΔYn=Yn-Yn-1n≥1

(1)

由上述相关数据列出对应补偿值,见表1。

表1 平尺拉表法X轴导轨精度补偿表

根据补偿表中对应的补偿值,在相应的工作台平面加工程序段中运用增量坐标(G91)进行Y轴方向的位移补偿,就可以满足X轴导轨直线度要求。

3 工作台平面铣削

本文从工作台毛坯件中随机选取一台进行下述相关工艺的具体数据分析。为使工作台面能达到一定的平面度,需要对工作台平面进行铣削加工,并采集和分析铣削前后平面的平面度误差值。

沿T型槽方向从工作台面中心轴至台面一端边缘进行平面铣削后,再旋转工作台180°以相同方式铣削另一端,按此方式循环铣削完整个表面,能够保证工作台半个平面内的加工方向一致,并且对称铣削能够产生相对内应力及磨削抗力,避免工作台平面发生变形。

3.1 工作台平面铣削前后平面度数据采集

工作台平面面积较大,为准确反映平面度的真实性,需要在多个点进行数据采集。用电子水平仪通过三点法分别采集铣削前后工作台平面上均布的60个位置点的平面度,并将采集数据输入电子水平仪测量软件中,分析出铣削前后工作台表面的凹凸情况及平面度误差值,测量结果如图4所示:铣削前工作台平面的平面度误差为45.15 μm;铣削后工作台平面度误差为27.88 μm。

图4 工作台平面铣削前后测量结果

3.2 铣削后工作台平面度分析

铣削后工作台平面的平面度误差有所降低,但工作台平面的平面度误差仍较大,且从测量结果图可明显看出,由于铣削过程中刀具沿T形槽方向来回走刀,工作台平面呈现出一个方向规则的内凹趋势,台面内凹方向朝向同一侧,导致工作台平面凹弧度不均匀。

4 工作台平面磨削

铣削分析结果表明,铣削后台面性能仍需改善。由此可知,在铣削加工后还需要对工作台平面进行磨削加工。本文通过结构分析对传统的磨削加工方式进行了改进,磨削效率和质量都得到显著提高。

4.1 五轴加工中心传统磨削加工方式

图5(a)所示是目前应用较为广泛的圆柱形砂轮磨削方式,该磨削方式的刀具主轴平行于工作台表面,砂轮圆柱面与工作台表面面接触,砂轮垂直方向均匀受力,磨削充分,磨削阻抗力小。在磨削加工工作台时,砂轮从一侧加工到工作台中心并超过工作台中心一段距离,可以得到更好的磨削效果并消除接刀痕,能够保证工作台中心附近的加工准确性。但将该方式应用于五轴加工中心对工作台平面进行磨削加工时,根据图5(b)计算可知,由于受到主轴头半径大小的限制,当砂轮中心超过工作台中心80 mm时,工作台就将与主轴头在点A处接触碰撞,砂轮就不能继续向前移动,使工作台不能充分地过中心磨削。

图5 改进前工作台磨削加工示意图及各部件尺寸

4.2 五轴加工中心磨削加工改进分析

针对上述磨削加工方式所存在的问题,暂提出2种改进方案:

1)增大砂轮直径(工业标准砂轮直径D=300 mm),即可使主轴头沿Y方向上升,主轴头与工作台的接触点即可向右下方向移动,增加工作台与主轴头之间的相对距离,砂轮可继续向前移动并超过工作台中心。

2)砂轮直径大小不改变,直接使主轴头沿Y方向上升一定的距离,通过将刀具主轴绕A轴旋转一定角度,并将圆柱形砂轮改为一定锥度的圆锥(锥度与主轴偏转角度相等,使倾斜后的砂轮仍能与工作台实现面接触),仍可使砂轮向前运动一段距离并超过工作台中心。

方案1)增大砂轮直径不仅增加了砂轮的制造成本,而且由于直径增大,使得转动惯量和线速度也相应增大,导致磨削过程中出现振动和不稳定现象。因此,笔者拟重点分析方案2)并找出刀具主轴的最佳旋转角度。

如图6所示,使刀具主轴绕A轴的旋转点O旋转一定角度,使砂轮能够在原基础上再向前移动一段距离(本次实验只需要多移动50 mm就能使工作台中心实现充分磨削,因此暂取50 mm进行分析),此时工作台与主轴头在点B相接触。

图6 改进后工作台磨削加工示意图及相关尺寸

4.3 分析改进后刀具主轴旋转角度

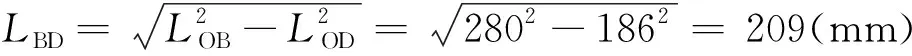

由图5(b)可知,点A是未改进时工作台与主轴头接触点,因为砂轮直径为300 mm,则点A到水平轴的距离LAC为:

主轴头半径为280 mm,即点A到主轴头中心O的距离LOA为280 mm,则水平距离LOC(即点C到点O的距离)为:

由图6(b)可知,点B是改进后砂轮前进50 mm时工作台与主轴头接触点。砂轮向前移动了50 mm,可转换为工作台向后移动了50 mm,则水平距离LOD(即点O到点D的距离)为:

LOD=LOC-50=236-50=186(mm)

点B到水平轴的距离LBD为:

图7所示为等效分析简图,改进前砂轮中心点为点E,改进后砂轮中心点为点F。由于砂轮半径较小,因此刀具主轴旋转角度一般不宜超过10°。可将改进后的砂轮轴线按照仍平行于水平方向进行近似计算,即此时改进后砂轮中心点下降的高度近似等效为主轴头所上升的高度。如此在Y(水平垂直面上)方向有:

h=YEF=YBD-YAC

h=YEF=LBD-LAC=209-150=59(mm)

由此可得刀具主轴偏转角度θ为:

图7 主轴偏转角度等效分析简图

考虑砂轮加工过程中的磨损以及上述等效近似计算所存在的误差,通过多次实验,最终确定角θ为5.5°时,其磨削加工效率最高。

4.4 磨削加工及平面度检测

4.4.1平尺法初步磨削

采用砂轮修正及A轴偏摆改进后的磨削方案,对工作台进行初步磨削,磨削过程中,以0°—180°—90°—180°顺序依次旋转工作台,以使工作台平面磨削均匀。

工作台平面磨削后,已能够达到相关的表面平面度工艺要求,但考虑到铣削及磨削加工过程中都是通过精密平尺测量出X轴导轨的线性误差,该测量方法的测量精度可能因精密平尺本身的系统误差和读数误差等因素导致所测得X轴导轨的线性值出现偏离,引起加工误差。

4.4.2走刀法精密磨削

为了消除平尺法补偿X轴导轨直线度带来的误差,采用另一种走刀法磨削方式进行修补。

该走刀法磨削方式,是先采用刀具沿X轴方向对初磨后的工作台平面水平磨削走刀一次,再用电子水平仪每隔200 mm测量工作台表面走刀处的示数。每点示数可以反映工作台表面在Y方向的波动情况,该波动情况也正好反映出X轴导轨在Y方向的直线度波动情况。根据电子水平仪相关参数,电子水平仪示数中,示数6 μm/m 代表Y方向相对距离相差1 μm,则由测量数据可计算出相关补偿值,见表2,随后采用增量坐标编程对X轴导轨直线度再一次进行位移补偿。

表2 走刀法X轴导轨不同位置所测示数及补偿值

最后将走刀法补偿加工程序编入对应的磨削加工程序段中,进一步修补X轴导轨直线度,以弥补精密平尺测量补偿过程中存在的误差,使X轴导轨的直线度精度更高,并以相同方式再精密磨削加工一次。

4.4.3磨削后工作台平面度检测

用电子水平仪采集和测量精密磨削后工作台平面的平面度误差,所得测量结果如图8所示。

图8 走刀法精密磨削后工作台平面测量结果

精密磨削后工作台平面度误差为6.99 μm,与未进行机加工和磨削加工前相比,平面度误差分别降低了约40 μm和20 μm。整个工作台表面呈现出四周凸、中间凹形状,具有极高的平面精度。

5 工艺方案验证

验证方案:对加工中心工作台平面的加工采用以自身导轨精度为基准的加工方法,在同一台机床上对相应的工作台面进行加工(尤其是FMS柔性线多托盘的加工),以减少工作台的安装误差,提高加工精度[10-11]。

综合上述的工艺分析,绘制工艺流程如图9所示。

图9 加工工艺流程图

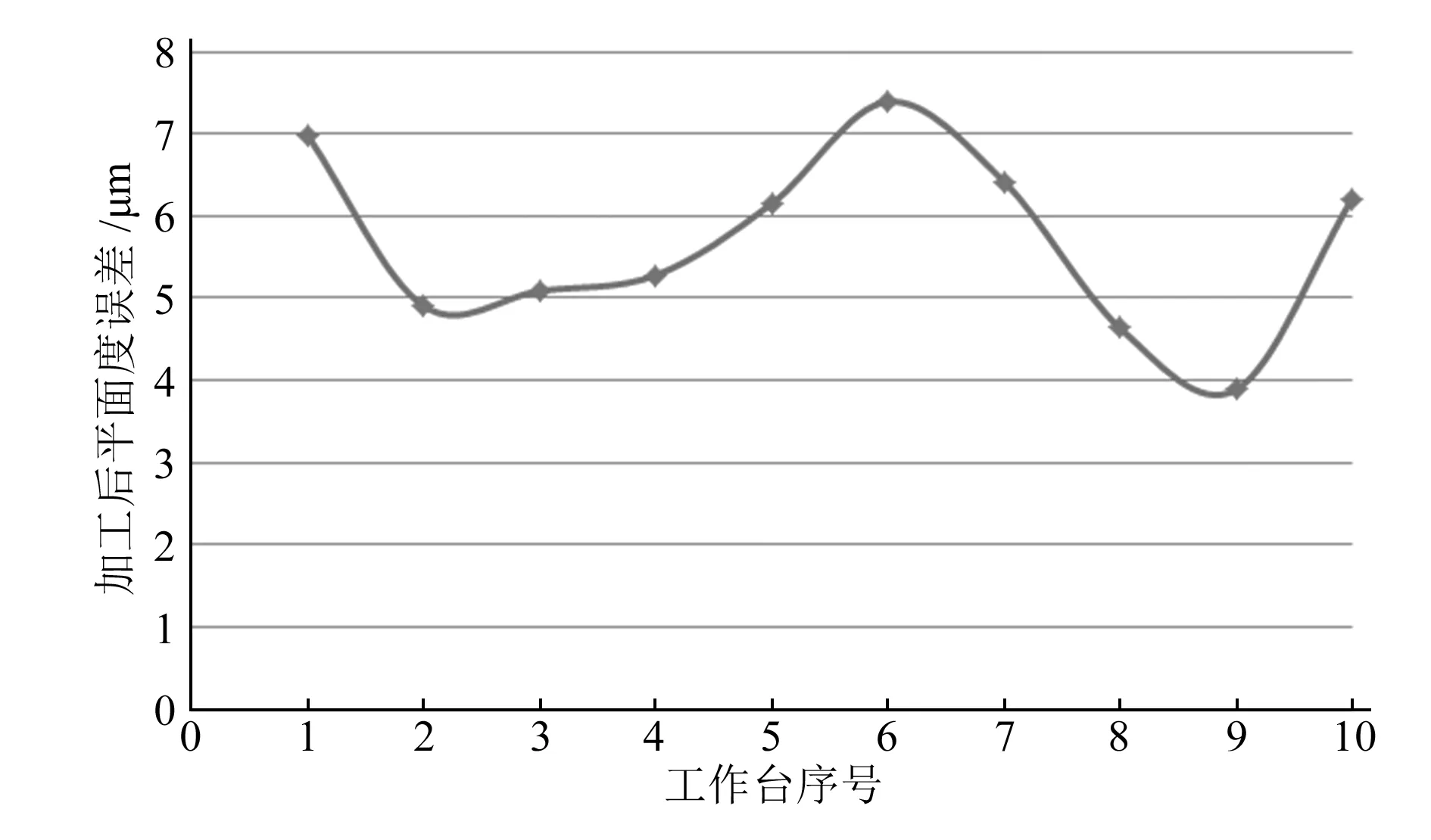

采用该工艺方案,利用随机抽样方法进行了10台毛坯工作台平面的加工实验,并记录了加工完后的各工作台平面度误差,结果如图10所示。

图10 10台数据平面度验证

图10结果表明加工后的10台工作台平面的平面度误差都在8 μm 以内,验证了该加工工艺方案的高精密性以及其具有的高工艺精度和工艺稳定性,适用于五轴加工中心工作台平面的批量加工。

6 结论

1)采用精密平尺对机床的导轨精度进行检测并通过程序补偿使导轨在加工过程中保持水平运行,可避免因机床本身存在的误差导致工作台平面精度受损,保证后续加工的稳定性。

2)改进传统磨削方式,将刀具主轴绕A轴旋转5.5°对工作台平面进行磨削加工,避免了工作台与主轴头发生接触碰撞。这种改进后的磨削方案,可根据工作台面的不同加工精度要求,进行砂轮行程的相应调整,使磨削加工过程更为灵活便捷。

3)实验结果表明,采用该加工工艺方案加工的工作台平面精度都相对较高,能够为当前多数五轴加工中心的工作台平面加工提供一定的参考。