基于超声回波的推进剂动态燃速测量系统设计

2021-02-25郑永秋张瀚升张成飞杜春晖张文栋

郑永秋,张瀚升,张成飞,杜春晖,张文栋

(1.中北大学 仪器科学与动态测试教育部重点实验室,山西 太原 030051;2.内蒙航天动力机械测试所,内蒙古 呼和浩特 010076;3.中国煤炭科工集团太原研究院有限公司,山西 太原 030006)

0 引 言

推进剂燃速是固体火箭发动机主要的内弹道参数,直接影响飞行器的弹道性能、飞行速度和工作稳定性,是衡量推进剂性能的重要技术指标.精确获取固体推进剂动态燃速对推进剂配方的改良设计具有重要的参考价值[1].

目前,固体推进剂燃速测试方法主要采用密闭燃烧器方法,根据推进剂的厚度和燃烧时间求得平均燃烧速度,这种方法不能给出推进剂各个瞬态下的燃烧速度,由于推进剂在不同时刻的燃烧情况不相同,以平均燃烧速度为依据而进行的推进剂设计和工艺改良,降低了发动机弹道预示精度和发射性能[2-3].

超声回波测试法具有使用方便、实时性好、分辨率高、测试效率高的特点,在不破坏发动机结构的条件下可以测量特定位置的燃速[4-6].美国阿拉巴马大学采用超声波法对厚度为1.016 cm的推进剂进行燃烧速率测试,优化设计了互相关算法,提升了燃面回波信号辨识的准确度[7].日本航空航天局采用一发多收的超声换能器安装方式,获取到了固体火箭发动机推进剂静态点火试验的瞬态燃速[8].在国内,大连理工大学的孙德川研究小组针对固体火箭发动机超声波燃速测量,实测了发动机材料的声学特性和发动机装药在常压燃烧时的超声回波信号,并提出了相应的数据处理方法[9].目前,国内在固体火箭发动机燃速测量方面缺少实际点火燃烧环境下的测试技术,采用常压下的测量或是燃速的平均值,均难以评估推进剂燃速随内建压强变化时的动态情况.因此,开展推进剂动态燃速测量技术研究具有一定的工程应用价值.

本文针对固体火箭发动机推进剂动态燃速测试需求,进行了8通道超声收发一体电路设计,以低功耗FPGA XC3S500E为核心控制单元,采用先进的AD9271为超声采集芯片,集成有低噪声前置放大器(LNA)、可变增益放大器(VGA)、抗混叠滤波器(AAF)、模数转换器(ADC)等功能模块,通过设计高压发射电路保证了强超声回波信号的探测,选取8通道超声波传输/接收开关TX810进行高压隔离限幅,保护了接收电路.通过FLASH存储模块实现数据的回收,进行实验后的差分数据分析处理.紧凑、高集成度的电路设计模块提高了系统的抗干扰能力,在强噪声的恶劣工作环境下,获取到了点火试验环境下的推进剂燃速.

1 超声回波燃速测试系统方案

1.1 测试原理

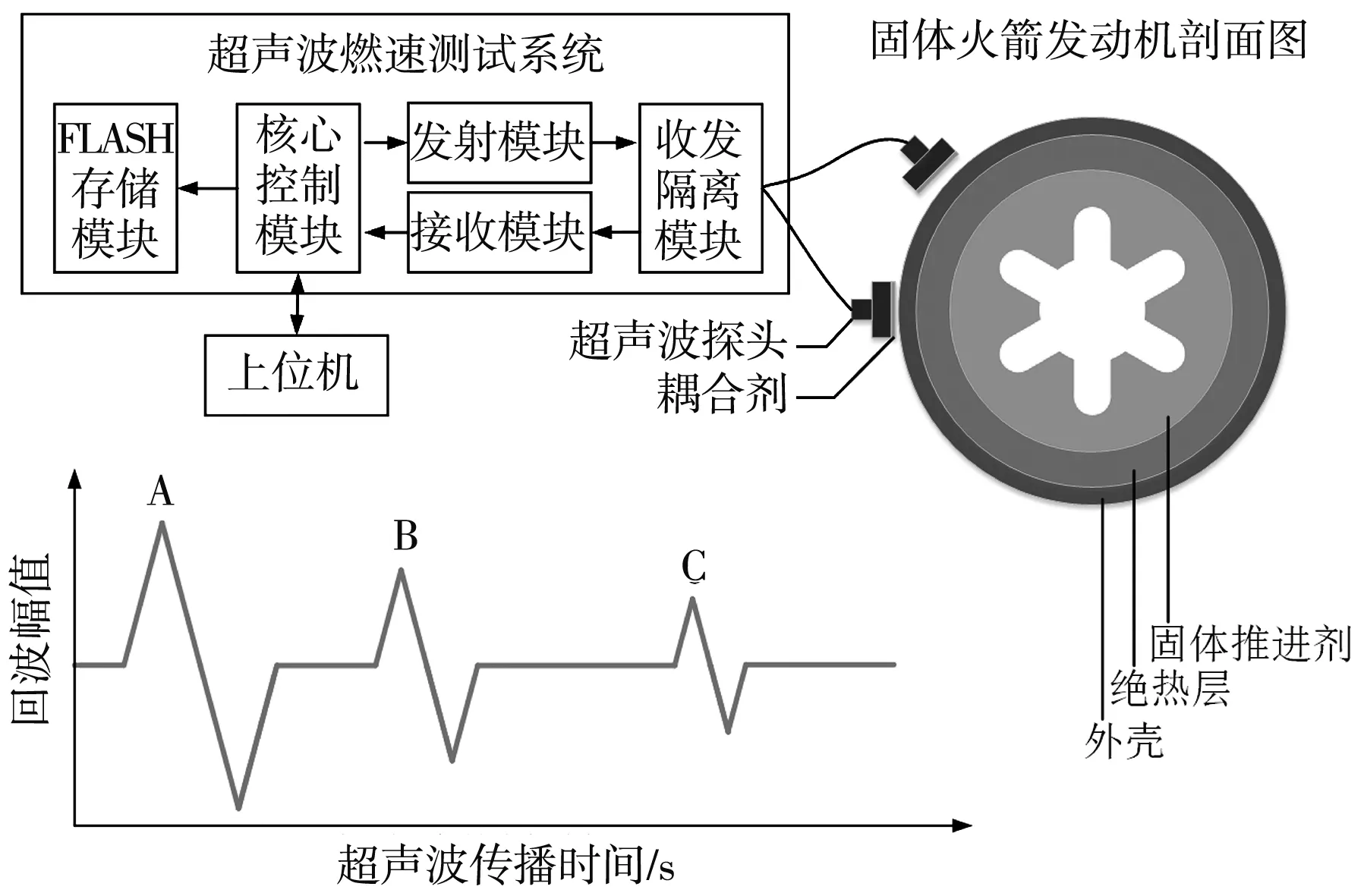

固体推进剂超声回波动态燃速测试原理示意图如图1所示,采用收发一体超声换能器分别固定于固体火箭发动机不同部位,换能器探头在高压脉冲驱动下发出强超声波信号,经过耦合剂依次穿透发动机壳体、绝热层、固体推进剂,由于不同介质的声阻抗不同,超声波信号在不同介质的接触面反射产生回波信号[10-12].相比于其他材料,耦合剂非常薄,在测量过程中耦合剂厚度可以忽略.在图1中,A表示发射脉冲信号,B表示火箭发动机外壳回波信号,C表示燃面回波信号.在推进剂端面燃烧条件下,已知固体推进剂的厚度,可以通过固体推进剂前后表面回波的间隔时间变化计算出固体推进剂厚度的变化,进而推算出固体推进剂的动态燃烧速度.

图1 超声回波燃速测试原理图Fig.1 Schematic diagram of burning rate measurement based on ultrasonic echo

1.2 系统整体设计

超声回波动态燃速测试系统整体框图如图2所示.系统以Xilinx公司Spartan-3E系列FPGA作为主控芯片,由发射电路、阻抗匹配电路、收发隔离电路、信号处理电路、FLASH存储电路等组成.具体工作流程如下:在发射阶段使用FPGA作为系统的逻辑控制模块产生频率可调的控制信号,控制发射电路产生高压脉冲信号施加给换能器探头,激励产生超声波信号,通过TX810对高压信号和接收信号进行隔离,接收到不同介质界面反射的超声回波,经集成有前置放大器、抗混叠滤波器的AD9271调理与模数转换后,将采集到的数据存储到FLASH中,测试结束后通过USB接口模块将超声回波数据上传到计算机中对数据进行进一步分析处理.

图2 超声回波动态燃速测试系统整体框图Fig.2 Diagram of dynamic burning rate measurement system based on ultrasonic echo

2 关键硬件电路设计

2.1 高压脉冲驱动电路设计

超声回波动态燃速测试系统要求对超声回波信号具有较高分辨率,以实现短时间内燃速的高精度测试,考虑到固体发动机不同位置的壳体厚度不同,要求超声频率具有可调谐性,以实现发动机多层介质的超声传播和回波的高灵敏度接收.同时,所发射频率的超声波要具有一定的穿透能力,这就需要有高压驱动,增加超声发射功率.

本文采用的具有较宽频带的非调谐式窄带激励电路可以根据不同频率的超声波探头产生相应的电脉冲信号,高压脉冲驱动电路如图3所示.

图3 高压脉冲驱动电路Fig.3 Drive circuit of high-voltage pulse

高压脉冲开关电路由P沟道型场效应管IRF9630和N沟道型场效应管IRF630漏极相连的方式组成,以场效应管通断方式激发高压脉冲信号,其中,IRF9630的击穿电压为-200 V,额定导通与截止的延迟时间为12 ns与28 ns;IRF630的击穿电压为200 V,额定导通与截止的延迟时间为8 ns与25 ns;连接场效应管的二极管具有单向开关的作用.当触发脉冲信号为高电平时,IRF9630源漏极截止,IRF630源漏极导通,发射电路输出低电平信号;当触发脉冲信号为低电平时,IRF9630导通,IRF630截止,将高压信号施加在探头上,两个场效应管交替工作形成高压脉冲信号,通过调谐匹配电路激励超声波探头发出高压超声波脉冲信号.

TPS2812驱动两个场效应管以提供场效应管开关工作瞬间的大电流,该驱动芯片输入信号的高低电平阈值与工作电压有关,为了获得较高的开关速度,选用5 V供电,其工作时的输入高电平阈值为3.3 V~4 V,FPGA输出幅值为3.3 V的TTL电平,为了提高设计的可靠性,增加高速开关三级管实现电平3.3 V~5 V的转换.

2.2 高压脉冲隔离电路设计

在超声回波燃速测试系统中,超声波信号的发射和接受使用同一个探头,因此,发射阶段使用的高压信号在激励探头的同时也会传向接收电路,会对后续电路造成破坏.同时,由于接收到的回波信号与发射电压相比非常微弱,为了使回波信号与高压信号分离,减少发射脉冲对回波采样信号造成干扰并且保护接收电路不被过高的电压所破坏,需要使用限幅隔离电路对接收电路进行保护.常见的隔离电路包括串联桥式二极管限幅电路与并联肖特基二极管限幅电路两种,均采用分离式元件,电路体积较大.本设计采用具有两级隔离的8通道集成芯片TX810,可以大大提高系统的集成度.

TX810是一款高度集成的超声波传输/接收开关,专门为便携式超声系统而设计,可以同时对8通道超声收发信号进行有效隔离.每一通道的电路结构如图4所示,通过保护二极管桥式电路及钳位二极管能够将输入电压幅值进一步降低到0.7 V以下,有效保护信号采集电路,同时大大减小高压发射脉冲对回波信号的影响.另外,可以通过对TX810逻辑输入对偏置电流实现0mA~7 mA的控制,进一步降低系统功耗.

图4 TX810单通道内部电路Fig.4 Single channel internal circuit of TX810

2.3 超声回波信号数字化管理设计

采用集成芯片AD9271实现对超声回波信号的数字化管理,AD9271具有8个独立的采集通道,每个通道都包括可编程低噪声前置放大电路(LNA)、可控增益放大电路(VGA)、抗混叠滤波电路(AAF)以及模数转换电路(ADC),同时具有时间增益补偿功能(TGC),因此,使用该芯片可以有效减小系统体积,降低开发成本,大大减少外围电路的使用.ADC的采样速率为10 MS/s~50 MS/s,采样位数为12位,采用低电压差分信号输出形式极大降低了对FPGA引脚的需求.

AD9271通道增益分配如表1所示,其中LNA增益的控制通过SPI对flex_gain寄存器设置来实现;衰减器的增益由FPGA产生逻辑时序,经数模转换芯片AD7801输出0 V~1 V的电压,输入给GAIN引脚实现增益控制,完成对不同幅度的回波信号的调理.

表1 AD9271通道增益分配Tab.1 Channel gain distribution of AD9271

FPGA根据SPI串行时序对内部寄存器直接进行操作,完成对AD9271的配置.配置指令包括传输通道选通、时钟通道配置、抗混叠滤波器截止频率设置、LNA偏置增益调整等.部分指令格式如表2所示,其中第1位为读写指示位,当数据为0时进入写阶段;第2、3位表示要传输的数据字节数;其余13位表示发送数据的起始地址;之后是8位数据指令.每次进行读或写操作时都必须将CSB变成低电平才能启动,完成通信后再次将CSB拉高.若在读或写周期结束时CSB没有拉高,则最后一个字节不会进入寄存器的缓冲器中.当传输少于3个字节时,支持CSB为空闲高电平.另外需要注意指令传输后要将同步更新寄存器FF的bit0置为1使其更新配置.AD9271集成芯片在FPGA的控制下,以12 MS/s的速率进行采样,采用芯片模式0并按照LVDS模式输出,整个控制流程图如图5所示.

表2 SPI主要配置指令和数据Tab.2 Main configuration instructio ns and data of SPI

图5 AD9271控制流程图Fig.5 Control flow chart of AD9271

3 实验结果与分析

为了验证所设计系统的可行性,搭建超声回波动态燃速测试系统,采用等效试验器模拟固体发动机燃烧过程.点火试验用推进剂肉厚5 cm,外部包裹有绝热层,如图6(a)所示,药柱固定在前封头(图6(b))内表面,为了将超声探头紧箍于前封头外表面,设计并加工了探头夹具,如图 6(c) 所示,现场安装完成的超声燃速测试系统如图6(d)所示.

由超声探头发出超声波单脉冲,脉冲宽度为333 ns,通过超声耦合剂依次穿过钢壳体、绝热层和推进剂,并在不同界面产生回波信号,如图 7(a) 所示,Ea1,Eb1,Ec1,Ed分别为超声波在入射钢壳体界面、钢壳体与绝热层界面、绝热层与推进剂界面、推进剂端面的回波信号.此外,钢壳体的超声回波信号会在两端界面进行多次反射,由超声探头收发一体电路接收回来的回波信号,如图 7(b) 所示.

(a) 超声回波示意图

由图7(b)可知,推进剂燃面回波非常微弱,试验器点火后,推进剂燃面回波的移动会和其他背景噪声进行叠加,为了提高推进剂燃面回波的辨识度,采用差分的方法,保持点火前初始帧数据不变,将点火后采集到的每一帧数据与初始帧数据差分,减小燃烧过程的背景噪声干扰.通过获取不同帧燃面回波信号所构成的推进剂厚度变化情况及拟合后的曲线如图8(a)所示,由此可得推进剂燃速曲线如图8(b)所示,通过该燃速曲线可观测到推进剂整个燃烧过程的燃速情况.试验器点火时,同步采集试验器内部压强信号,如图8(c)所示,开始点火时,内部压强逐渐增大,随后趋于平稳,随着推进剂燃烧完,压强逐渐减弱,整个过程持续约3 s.推进剂燃速与压强成正相关,压强增大,燃速增加,压强减小,燃速减小,但燃烧过程是一个瞬态、高温的复杂变化过程,还受到多方面的约束,测试得到的燃速曲线与压强变化趋势基本一致,在内部压强稳定时测得的燃速为1.73cm/s.由于内部气体的聚集,内部压强的减弱相对推进剂燃尽有所滞后,所测得到的推进剂燃烧速度曲线与内部压强变化趋势基本保持一致.

图8 试验器推进剂燃烧过程参数测试曲线Fig.8 Measurement curves of parameters in combustion process of tester propellant

4 结 论

固体发动机推进剂燃烧速度的精确测试对发动机结构的设计和性能提升至关重要,目前,国内外研究机构对燃速的获取还只停留在实验室模拟和仿真计算上,缺少对推进剂燃速的实时测试数据.本文面向实际环境的工程化应用,提出了一种基于FPGA的超声波动态燃速测试系统的设计方案,在超声波燃速测试原理上,详细阐述了发射电路、接收电路、隔离电路等关键电路的设计,以FPGA为核心控制芯片,利用FPGA丰富的存储器资源、高速的信号处理能力以及优秀的时钟管理模块,实现超声信号发射、接收、存储时序的精确控制,采用高度集成的AD9271模数转换芯片降低了电路的复杂程度,增强了信号的抗干扰能力.通过试验器推进剂燃速点火试验,获取到了推进剂稳定燃烧时的燃速为1.73 cm/s,验证了所设计系统的可靠性,为固体推进剂的动态燃速测试提供了技术支撑.