基于Fluent的烧结烟气循环系统设备-烟气分配器数值模拟

2021-02-25徐文青朱廷钰

任 伟,高 璟,徐文青,朱廷钰

(1.中北大学 超重力化工过程山西省重点实验室,山西 太原 030051;2.中国科学院过程工程研究所 湿法冶金与清洁生产技术国家工程实验室,北京 100190)

0 引 言

钢铁行业作为我国国民经济的支柱产业,为我国实现工业化、城镇化的推进和发展做出了巨大的贡献.但同时钢铁行业又是高能耗、重污染的行业,随着钢铁行业的快速发展,以及人类对环保意识的增强,能耗与污染问题已经成为制约我国钢铁行业实现可持续发展的一个重要因素.烧结作为钢铁行业污染排放的集中地,也是钢铁行业中的一个高能耗、重污染环节[1-2].随着《钢铁烧结、球团工业大气污染物排放标准》等相关法律法规的颁布和实施,我国对污染物的排放要求更加严格[3].

近年来,通过国内外研究及工业实践表明,以烧结烟气循环技术的形式有选择性地将部分烧结烟气返回至烧结机台车上方再次参与烧结,具有良好的节能减排作用[4].目前比较典型的烟气循环工艺有日本新日铁开发的区域性废气循环工艺、荷兰艾默伊登开发的EOS工艺、德国西门子奥钢联与奥地利林茨公司联合开发的EPOSINT工艺、德国HKM开发的LEEP工艺以及我国宝钢自主开发的BSFGR工艺[5-9].从工业应用情况来看,烟气分配器各支管流量分配不均会导致密封罩内负压不平衡,引发烟气密封罩烟气外溢,造成重大安全事故.

国内外学者通过数值模拟的方法对换热器的管路流量分配进行了研究.Choi等[10]研究了主管形状、主管与支管的面积比、分流主管与汇集主管的直径比以及进口雷诺数等影响因素对管路流体分布以及管内流体阻力的影响,结果表明:以上影响因素的改变会对流体分布与流体阻力造成一定的影响,并且进一步确定了各影响因素的最佳值;当主管与支管面积比为4时,汇集管流量分配最均匀.Tong等[11]研究了主管形状、主管面积、主管进口形状以及支管管径等结构因素对流体分布的影响,研究发现通过增加主管直径、改变支管直径以及沿流体流动方向依次减小主管直径等改变结构参数的方法对配管流体分布有明显的改善,而且在各支管中添加障碍物的方法也可以改善配管内的流体分配.Solovitz等[12]以阶梯状结构的方式优化主管形状,优化后结构显著改善了配管内的流体分配,流体分布更加均匀.Huang等[13]研究了进气口长度以及主管管径对支管流量分配的影响,并对结构进行优化处理,结果表明优化后结构中各支管内流体分布逐渐趋于均匀,且沿流体流动方向,第1根支管内有涡流现象出现.段飞等[14]在分支管入口处加装隔板,结果表明加装隔板对支管流量分配有明显的改善,支管直径65 m、集管直径143 mm时隔板分流并联管组的各支管流量是无隔板分流的1/3,且支管间距对流量分配并无太大影响.

研究发现通过改变管径大小、形状以及添加隔板等都可以改善管路流量分配,但添加隔板会增加管路阻力,不利于系统的稳定运行.本文以某钢铁厂360 m2烧结机烟气循环系统设备-烟气分配器为研究对象,借助Fluent模拟软件对不同结构的烟气分配器进行模拟计算,从速度场、压力场等微观视角分析烟气分配器各支管流量分配的影响规律,从而获取最优的烟气分配器结构,为实际烟气分配器结构优化提供理论指导.

1 数学物理模型

1.1 物理模型及网格划分

图1为烟气分配器物理模型,模型包括1根主管及4根支管,烧结烟气由进气口进入经支管分流后进入烟气密封罩内重新参与烧结.该模型长34060mm,宽3600mm,高9150mm,其中各支管在长度方向的位置依次为2500mm,12560mm,22860mm,32860mm.网格划分采用四面体非结构化网格对模型进行划分,网格总数为 300万,图1中左上角部分为主、支管连接处与主管变径的网格划分.

图1 烟气分配器物理模型Fig.1 Physical model of flue gas distributor

图2为3种不同烟气分配器结构的物理模型主视图.

图2 不同烟气分配器结构主视图Fig.2 Front view of the flue gas distributor with different structures

通过调整主管管径,设计了3种烟气分配器结构,分别为零级变径结构、一级变径结构、多级变径结构.3种不同结构烟气分配器的具体结构特征参数见表 1.

表1 3种不同烟气分配器的结构特征参数Tab.1 Structural characteristics of three different flue gas distributors

1.2 数学模型

设烟气分配器内烟气为不可压缩气体.烟气流动属于湍流流动,湍流模型采用标准的k-ε模型,其模型方程如下所示.

连续性方程为

(1)

式中:ρ为流体密度,kg/m3;ui为流动方向的速度,m/s;xi为流动方向的位移,m;Sm为源相.

动量方程为

(2)

1.3 物性参数与边界条件

进气口边界条件采用速度进口,v=10 m/s,烟气总量为34.6×104m3/h;出口边界条件采用压力出口,P=-20 Pa;气流介质选择多组分烟气,如表2所示;壁面采用无滑移壁面边界条件.

表2 烟气组成Tab.2 Flue gas composition

1.4 评价方法

引入流量比标准偏差STD定量判断流量分配的均匀性程度,

(3)

(4)

式中:βk,i为第i根支管的流比系数;wk,i为第i根支管的质量流量,kg/s;N为支管数量.流量比标准偏差STD越接近0,表明分配越均匀.

2 数值模拟结果与讨论

2.1 速度场分布

图 3~图5分别为不同烟气分配器结构主管中心的横截面速度分布云图、主管中心线速度分布曲线图以及各支管内速度分布云图.从图中可以看出,沿烟气流动方向,由于支管的分流作用,主管流速在逐渐减小.零级变径结构中,各支管入口处流速由9.1 m/s逐渐降至3.6 m/s;一级变径结构中,由于主管在支管2与支管3之间变径,流速在变径处突然增大,变径后支管3入口处的流速由7.3 m/s 增大到8.9 m/s,但整体依旧呈现减小趋势;多级变径结构中,各支管入口处流速分别为8.9 m/s,8.9 m/s,9.1 m/s,9.0 m/s,基本趋于一致.由此可知,改变主管直径会改善主管的流速分布,从而使各支管入口处流速保持平衡.

图3 主管中心横截面速度分布云图Fig.3 Cloud diagram of velocity distribution in the cross section of the main center

图4 主管中心线速度分布曲线图Fig.4 Central line velocity distribution curve of main pipe

图5 各支管速度分布云图Fig.5 Cloud diagram of pressure distribution of each branch

2.2 压力场分布

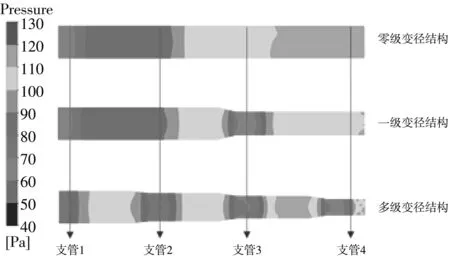

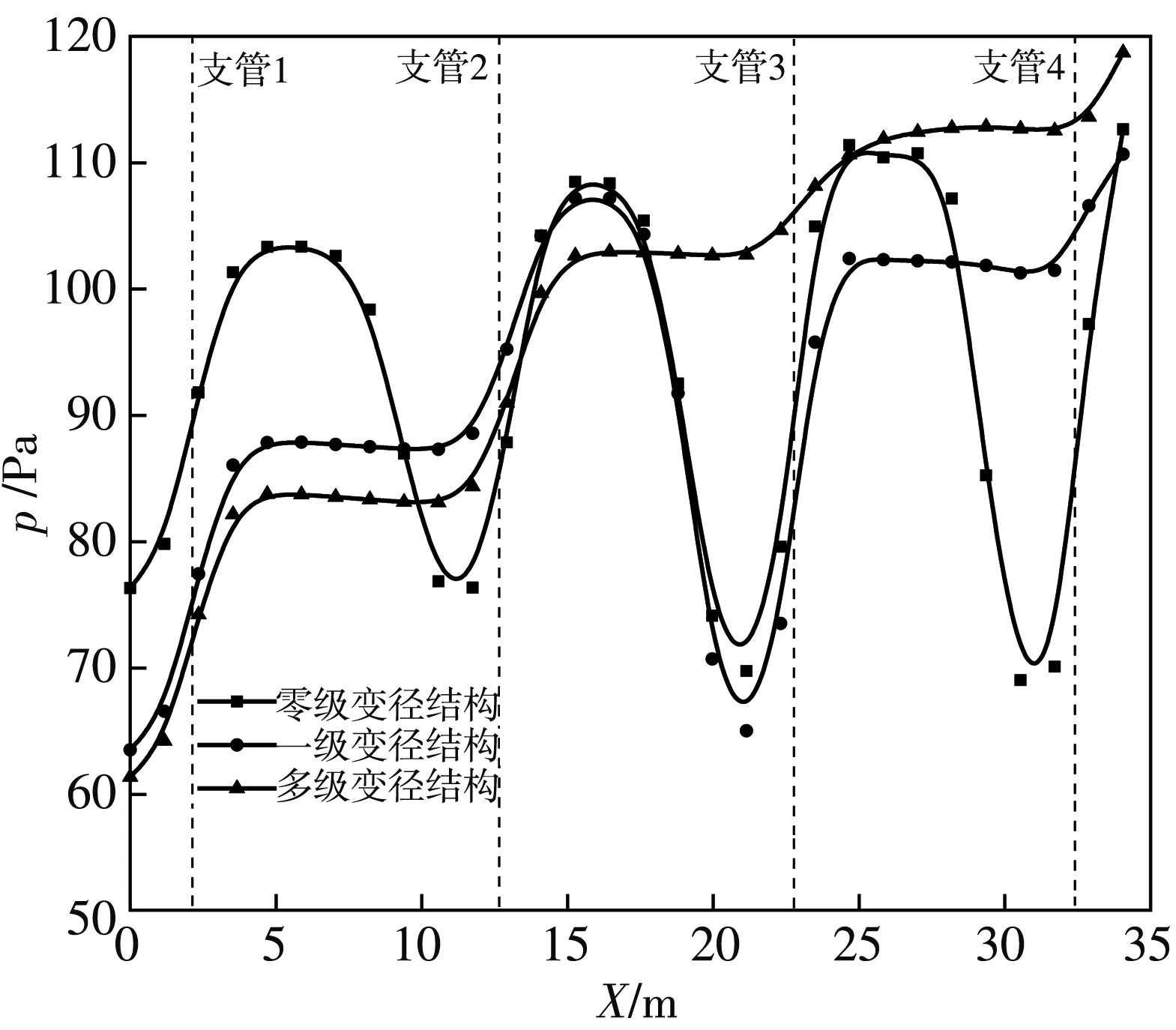

图 6~图8分别为不同烟气分配器结构主管中心横截面压力分布云图、主管中心线压力分布曲线图以及各支管内压力分布云图.

图6 主管中心横截面压力分布云图Fig.6 Cloud diagram of pressure distribution in the cross section of the main pipe center

图7 主管中心线压力分布曲线图Fig.7 Center line pressure distribution curve of main pipe

图8 各支管压力分布云图Fig.8 Pressure distribution cloud diagram of each branch

从图中可以看出:沿烟气流动方向,在零级变径结构中主管压力逐渐增大,各支管入口压力由73 Pa逐渐升高到114 Pa,符合伯努利方程中速度与压力的关系;一级变径结构中,由于发生变径,压力在变径处突然减小,变径后支管3入口处的压力由94 Pa减小到83 Pa,但整体依旧呈现增大趋势;多级变径结构中,各支管入口处压力分别为91 Pa,89 Pa,90 Pa,92 Pa,基本达到相同,由此可知,变径会改善主管的压力分布.在各支管中压差与流量的平方成正比关系,由于各支管出口压力相同,变径结构平衡了各支管的压差大小,使各支管的压差基本相同,从而改善了各支管的流量分配.

2.3 支管流量

图9为不同烟气分配器结构的各支管流量分配图.由图可以看出,分配器的结构对支管流量分配有影响.沿烟气流动方向,零级变径结构中支管流量依次增加,支管1流量最小,为 7.4×104m3/h,支管4流量最大,为9.6×104m3/h;变径结构会改善支管的流量分配,相比而言,多级变径结构中各支管流量分配得到明显的改善,各支管流量基本相差不大,分配最均匀,其中最小流量为8.6×104m3/h,最大流量为8.9×104m3/h.

图9 不同烟气分配器结构各支管流量Fig.9 Flow of each branch pipe of different flue gas distributor structures

2.4 管路压降

表3为不同结构的烟气分配器进出口压降.由表可知,变径结构中管路的压降会增大,变径越多,压降越大.无变径结构中进出口压降为80 Pa,一级变径结构中进出口压降为85 Pa,多级变径结构的进出口压降为100 Pa.由于变径结构增加了气体流动过程中的阻力,变径越多,阻力越大,压降越大.

表3 不同烟气分配器结构管路进出口压降Tab.3 Import and export pressure drop of different flue gas distributor structures

2.5 评价方法

表4为3种不同结构的流量比标准偏差STD.从表中可以看出,相比于无变径结构和一级变径结构,多级变径结构流量比标准偏差STD为0.001,更接近0,表明各支管流量分配更好.

表4 不同结构的流量比标准偏差STDTab.4 STD of flow ratio of different flue gas distributor structures

3 结 论

本文利用数值模拟的方法对烧结烟气循环关键设备-烟气分配器内部流场进行了数值模拟,同时结合流量评价指标进行分析,得出以下结论:

1) 由于分支管的分流作用,沿烟气流动方向,流速逐渐减小,压力逐渐增大,各分支管流量分配不均匀,呈依次增大趋势.

2) 变径结构可以改善管路内流速与压力分布,从而使各支管的流量达到均配;多级变径结构的流量比标准偏差STD最小,各支管流量分配最均匀.

3) 变径结构会增加管路的进出口压降,从而增加系统阻力,变径越多,压降越大,阻力越大.相比于零级与一级变径结构,多级变径结构管路压降增加了20%~25%.对于大型设备在合理范围内,可选用多级变径结构的烟气分配器.