草酸预浸渍温压分控爆破技术对杨木性能的影响

2021-02-25李景芝惠岚峰王慧梅王晓迪

李景芝 ,刘 忠,惠岚峰,王慧梅,张 皓,马 兰,王晓迪

(1.天津市制浆造纸重点实验室,天津科技大学轻工科学与工程学院,天津 300457;2.生物基材料与绿色造纸国家重点实验室,齐鲁工业大学,济南 250353)

木质生物质原料具有生物产量大、分布广泛、可再生等优点,得到了越来越多研究者们的关注[1].但是,木质生物质原料结构复杂,含有丰富的纤维素、半纤维素以及木质素,且这3 种组分紧密相连形成了天然紧密的植物细胞壁,从而使得其对常规化学试剂有一定的抵抗性,即形成了天然抗降解屏障[2].因此,为提高木质生物质原料的利用率,需对其进行预处理.目前,常见的预处理方式主要包括机械预处理法[3]、化学预处理法[4]、热机械化学预处理法[5]以及生物预处理法[6]等.蒸汽爆破是一种热机械化学预处理法,具有能耗低、污染小等特点.蒸汽爆破主要是利用高温高压蒸汽处理纤维原料,并通过瞬间释压过程实现原料的组分分离和结构变化[7].蒸汽爆破主要包括汽相蒸煮和减压爆破两个阶段[8].影响汽相蒸煮过程中的因素主要是维压温度和时间[9-10],较高的温度和时间的延长,都有利于半纤维素的溶出,但也会使得纤维素降解程度增加.影响减压爆破过程的因素主要是爆破压力,它直接影响爆破瞬间的撕裂强度.经爆破处理后,木质纤维原料的结构会发生一定程度的分离,纤维结构变得疏松多孔,从而可提高木质生物质的利用率[11].蒸汽爆破对半纤维素的降解作用比较强,而对纤维素的降解作用相对较弱[12-13].传统的蒸汽爆破温度是由蒸汽压力控制的,温度和压力呈现一一对应的关系,不能分别控制.为了提高爆破效果,实现在相对较低的温度下提高爆破的撕裂程度,本实验采用一种新的爆破技术——温压分控爆破技术.在爆破过程中,分别通入蒸汽和压缩空气,通过控制蒸汽和压缩空气的分压来实现温度和压力的分别控制.通过控制系统中的蒸汽分压来控制温度,而压缩空气的通入可以在保证温度不变的情况下增加总压力,实现温度和压力分别控制的目的.

此外,预浸渍处理可提高爆破效果.预浸渍可将纤维软化,使纤维发生一定的润胀,有利于增大蒸汽渗入程度,从而提高处理效果[14].稀盐酸和稀硫酸预处理可以大大提高半纤维素的降解程度[15-16],Pitarelo 等[17]的研究表明,稀磷酸对半纤维素的水解具有选择性.林玲[18]研究表明,草酸可将半纤维素水解为木糖,具有水解性高、设备腐蚀性低等优点.同时,草酸可以作为氢氧自由基清除剂,减少其产生,减少纤维素的降解,对纤维素有一定的保护作用.

本实验采用草酸对杨木片进行预浸渍,利用温压分控爆破的方法对杨木片进行爆破处理,分别探究草酸质量分数、维压温度、维压时间以及压力对爆破后样品化学组分含量的影响,得到了最佳爆破条件,使得在尽可能多地降解半纤维素的同时保留纤维素.此外,采用扫描电子显微镜(SEM)、红外光谱(FTIR)、X 射线衍射仪(XRD)以及热失重分析(TGA)探究了爆破预处理对杨木纤维性能的影响.

1 材料与方法

1.1 原料与仪器

实验所用杨木片由山东太阳纸业有限公司提供,杨木片的尺寸约为30 mm×25 mm×5 mm.D-(+)-葡萄糖、L-(+)-阿拉伯糖、D-(+)-木糖,色谱纯,Sigma-Aldrich 公司;草酸,优级纯,上海麦克林生化科技有限公司;浓硫酸、无水乙醇,分析纯,国药集团化学试剂有限公司;压缩空气,天津市军粮城常福气体有限公司.

1200 series 型高效液相色谱仪,安捷伦公司;Aminex HPX-87 H 型色谱柱,美国bio-rad 公司;BL-08 型汽爆试验台,鹤壁正道生物能源有限公司;YA28X-4T 型立式压力蒸汽灭菌器、HHS-21-4 型电热恒温水浴锅,上海博迅有限公司;DFT-100 型手提式高速粉碎机,温岭林大机械有限公司;VERTEX 70型傅里叶变换红外光谱仪,德国布鲁克公司;JSMIT300LV 型扫描电子显微镜,日本电子公司;Q50 型热重分析仪,美国TA 公司;6100 型X 射线衍射仪,日本岛津公司.

1.2 实验方法

1.2.1 草酸浸渍

将杨木片进行筛选除尘后,用不同质量分数(0~2%)的草酸浸渍杨木片12 h,风干后,将浸渍后的杨木片水分调节至35%,然后置于自封袋中平衡24 h.

1.2.2 温压分控爆破实验

采用控制变量法设计实验,改变爆破过程中的温度(190~220 ℃)、时间(3~12 min)以及压力(2.2~3.0 MPa)进行爆破处理,实验设计见表1.

表1 实验设计Tab.1 Design of the experiment

称取绝干质量为200 g 的浸渍过的杨木片于汽爆试验台反应容器中,然后通入不同量的蒸汽和压缩空气,并按照表1 设计的实验进行爆破,充分收集爆破后产物.用尼龙浆袋将爆破后的样品固液分离,并用蒸馏水多次洗涤爆破后样品以除去其中的可溶性糖等物质,再置于50 ℃烘箱中进行干燥后收集备用.

1.2.3 爆破后样品组分相对含量的测定

采用NREL/TP-510-42618 方法[19]测定杨木爆破前后样品组分的相对含量.将爆破前后的样品磨粉之后筛分出40~60 目的样品,用乙醇抽提8 h.称取(300±10)mg 抽提后的样品,加入3 mL 质量分数为72%的硫酸溶液,充分搅拌后置于30 ℃的水浴锅中反应1 h.再加入84 mL 去离子水,搅拌均匀后密封,于高压灭菌锅中121 ℃保温1 h.最后,采用G4 砂芯坩埚式过滤器对样品进行固液分离,并将固体残渣用超纯水洗至中性,固体残渣即为酸不溶木质素.

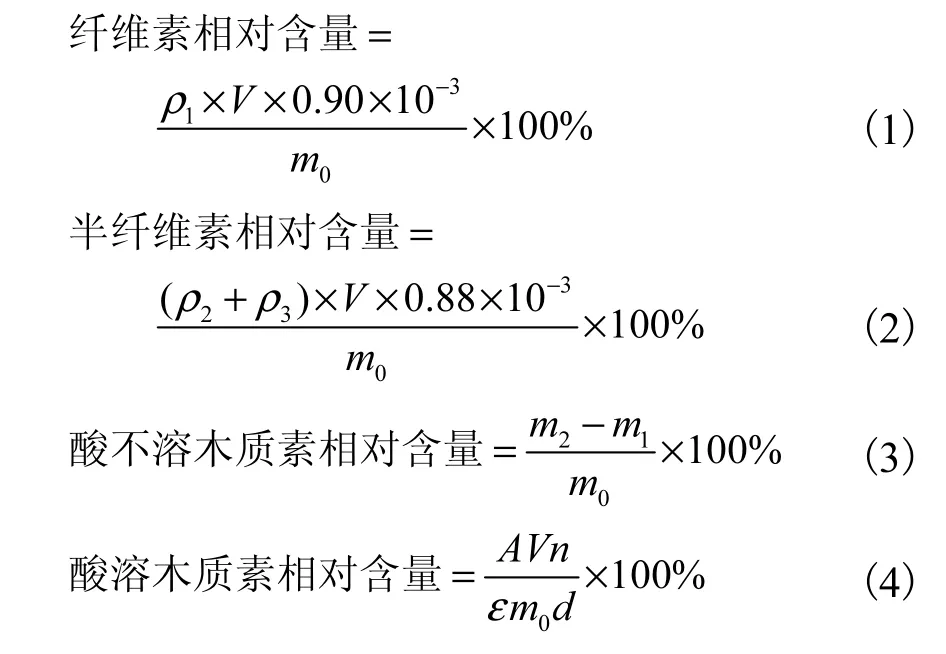

将滤液过0.22 μm 水系滤膜后,用高效液相色谱仪测定滤液中葡萄糖、木糖以及阿拉伯糖的含量.通过式(1)和式(2)分别计算纤维素和半纤维的相对含量.通过式(3)计算酸不溶木质素的相对含量.使用紫外分光光度计测出滤液在240 nm 波长处的吸光度,由式(4)计算酸溶木质素的相对含量.总木质素的相对含量即为酸不溶木质素的相对含量和酸溶木质素的相对含量之和.

式中:m0为爆破后样品质量,g;m1为G4 砂芯坩埚式过滤器质量,g;m2为G4 砂芯坩埚式过滤器和酸不溶木质素的总质量,g;V 为溶液体积,mL;A 为滤液在波长240 nm 处的吸光度;n 为该吸光度下滤液的稀释倍数;ε 为吸光系数,取2.5×104mL/(g·cm);d为比色皿厚度,1 cm;ρ1为滤液中葡萄糖质量浓度,mg/mL;ρ2为滤液中木糖质量浓度,mg/mL;ρ3为滤液中阿拉伯糖质量浓度,mg/mL;0.90 为纤维素转化系数;0.88 为半纤维素转化系数.

1.3 爆破前后样品的表征

1.3.1 扫描电子显微镜(SEM)观察

取部分干燥后的样品置于样品台上,进行喷金处理后,对样品表面形貌观察分析.

1.3.2 红外光谱(FTIR)检测

采用傅里叶变换红外光谱仪对样品进行红外光谱分析,将样品与KBr 按质量比1∶100 进行混合,采用溴化钾混合压片法制片,扫描范围为 400~4 000 cm-1.

1.3.3 X 射线衍射仪(XRD)表征

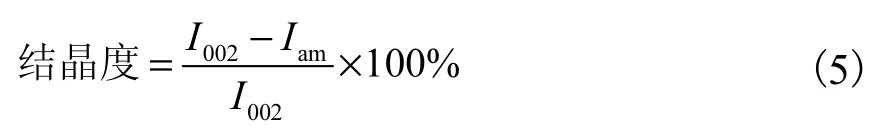

采用X 射线衍射仪对爆破前后样品的结晶度进行测定,测试范围为10°~40°,扫描速度为4°/min,并用Segal 法计算结晶度,计算公式见式(5).

式中:I002为2θ≈22.5°处纤维素结晶区的衍射强度;Iam为2θ≈18°处纤维素无定形区的衍射峰强度.

1.3.4 热失重分析(TGA)

釆用热重分析仪对爆破前后样品的热稳定性进行分析.取5~10 mg 样品于坩埚内进行分析,采用高纯氮气作为载气,以20 ℃/min 的升温速率进行升温,温度范围为50~750 ℃.

2 结果与讨论

2.1 草酸的质量分数对爆破后样品组分相对含量的影响

草酸的质量分数对爆破后样品组分相对含量的影响如图1 所示.

图1 草酸的质量分数对爆破后样品组分相对含量的影响Fig.1 Effects of oxalic acid concentration on the relative contents of samples after explosion

在探究草酸预浸渍的质量分数对爆破后样品组分相对含量的影响实验中,维压温度为210 ℃,维压时间为6 min,爆破压力为2.8 MPa,草酸的质量分数分别为0、0.5%、1.0%、1.5%和2.0%.由图1 可知:与爆破前样品相比,经草酸浸渍后,温压分控爆破处理的效果显著提高.随着草酸质量分数的增加,纤维素相对含量先升高后降低,半纤维素相对含量呈现降低的趋势,木质素相对含量先降低后升高.草酸质量分数在0~1.5%时,随着草酸质量分数的提高,纤维素相对含量从52.8%升至61.0%,而半纤维素相对含量则从8.1%下降到1.3%,木质素相对含量从22.5%降至20.6%再升至22.1%.在草酸质量分数为1.5%时,纤维素相对含量最高,半纤维素相对含量相对较低,当草酸的质量分数为2.0%时,纤维素相对含量有所降低,半纤维素相对含量也稍有降低,木质素含量相对升高.这是因为草酸质量分数较低时对纤维素具有保护作用,对半纤维素具有特定的降解作用.当草酸质量分数升高时,草酸对纤维素的降解作用也会增强,使得纤维素相对含量降低,木质素相对含量升高.综上所述,草酸的质量分数不宜过高,最佳质量分数为1.5%.

2.2 温度对爆破后样品组分相对含量的影响

温度对爆破后样品组分含量的影响如图2 所示.

图2 温度对爆破后样品组分含量的影响Fig.2 Effects of temperature on the relative contents of samples after explosion

在探究维压温度对爆破后样品组分相对含量的影响实验中,草酸质量分数为 1%,维压时间为6 min,爆破压力为2.8 MPa,维压温度分别为190、200、210、215、220 ℃.由图2 可知:随着爆破温度的升高,纤维素相对含量呈现先升高后降低的趋势,半纤维素的相对含量先降低后略微升高,木质素相对含量先降低后升高.当温度为210 ℃时,纤维素相对含量最高达60.2%,半纤维素相对含量则降低到1.5%,木质素相对含量20.6%.当温度在190~210 ℃时,随着温度的升高,纤维素相对含量明显升高,半纤维素相对含量明显下降,这主要是因为随着温度的升高,杨木片软化程度有所提升,有利于半纤维素水解为以乙酸为主的有机酸,有机酸的产生对纤维素的水解具有自催化作用,使得半纤维素更容易水解.当温度超过210 ℃时,纤维素降解强度增强,相对含量有所降低,因此,半纤维素和木质素的相对含量有所升高,这主要是因为随着温度的升高,半纤维素降解的同时,纤维素的降解也越来越剧烈.综上所述,最佳爆破温度为210 ℃.

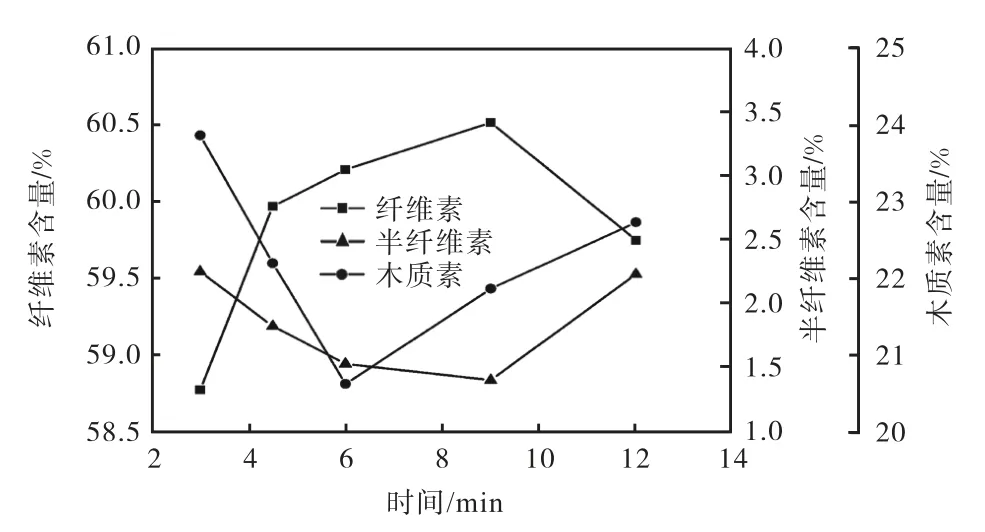

2.3 时间对爆破后样品组分相对含量的影响

时间对爆破后样品组分相对含量的影响如图3所示.在探究维压时间对爆破后样品组分相对含量的影响实验中,草酸质量分数为1%,维压温度为210 ℃,爆破压力为2.8 MPa,维压时间分别为3、4.5、6、9、12 min.由图3 可知:随着维压时间的增加,爆破后样品中纤维素相对含量呈现先升高后降低的趋势,半纤维素和木质素相对含量呈现先降低后升高的趋势.在维压时间为3~9 min 时,随着时间的延长,纤维素相对含量呈现升高的趋势,半纤维素相对含量呈现降低的趋势,木质素相对含量先降低后升高.当维压时间为9 min 时,纤维素相对含量最高,半纤维素相对含量最低,而木质素在6 min 时相对含量最低.当维压时间超过9 min 后,纤维素相对含量开始呈下降趋势.这主要是因为随着维压时间的延长,纤维素水解的越来越多,因此纤维素相对含量有所降低,半纤维素和木质素相对含量有所升高.综上所述,9 min 时纤维素相对含量最高,半纤维素相对含量最低,因此,最佳维压时间为9 min.

图3 时间对爆破后样品组分相对含量的影响Fig.3 Effects of time on the relative contents of samples after explosion

2.4 压力对爆破后样品组分相对含量的影响

压力对爆破后样品组分相对含量的影响如图4所示.在探究爆破压力对爆破后样品组分相对含量的影响实验中,草酸质量分数为1%,维压温度为210 ℃,维压时间为6 min,爆破压力分别为2.2、2.4、2.6、2.8、3.0 MPa.由图4 可知:随着压力的升高,纤维素相对含量随爆破压力的增加先升高后降低,半纤维素和木质素相对含量先降低后升高.在压力为2.8 MPa 时,纤维素相对含量达到最高值为60.2%,半纤维素和木质素相对含量最低,分别为1.5%和20.6%.但是当压力高于2.8 MPa 时,纤维素的含量随着压力的升高急剧下降,半纤维素和木质素含量相对升高.这主要是因为随着压力的升高,蒸汽进入原料的速度越来越快,半纤维素和纤维素的水解程度明显增强,纤维素水解程度的增强,使得纤维素相对含量有所降低.综上所述,最佳爆破压力为2.8 MPa.

图4 压力对爆破后样品组分相对含量的影响Fig.4 Effects of exploding pressure on the relative contents of samples after explosion

通过以上单因素实验,分别探究了草酸质量分数、维压温度、维压时间以及爆破压力对爆破后样品组分相对含量的影响,得出最佳爆破条件为:草酸质量分数为1.5%,温度为210 ℃,时间为9 min,压力为2.8 MPa.按照最佳爆破条件进行爆破,爆破后样品中纤维素相对含量为63.8%,半纤维素相对含量为0.8%,木质素相对含量为25.3%,并对该条件下的爆破后样品进行分析表征.

2.5 扫描电子显微镜(SEM)分析

爆破前后样品的扫描电镜图如图5 所示.

图5 爆破前后样品SEM图Fig.5 SEM of samples before and after explosion

由图5 可知:爆破前样品的纤维排列整齐,无破损,表面光滑致密;而爆破后样品的形貌发生了较大的变化,纤维之间相互分离,形成了纤维束和单根纤维,且纤维凌乱无序,部分纤维出现卷曲折叠,同时出现细小纤维和碎片,结构变得疏松.这是因为在爆破过程中纤维被撕裂,物料中的大量半纤维素和部分木质素发生水解并进入液相,对纤维素的保护作用减弱,使得爆破后的纤维结构变得疏松.

2.6 红外光谱(FTIR)分析

采用红外光谱对爆破前后的样品进行分析,以探究爆破对纤维原料的影响,爆破前后样品红外光谱如图6 所示.

图6 爆破前后样品红外光谱图Fig.6 FTIR of samples before and after explosion

由图6 可知:爆破前后样品的红外光谱谱图相似,说明爆破之后没有新的官能团生成,样品的主体化学结构没有发生变化.2 914 cm-1处的吸收峰归属于纤维素和半纤维素结构中的C—H 拉伸振动,爆破处理后该峰强度减弱,这主要是因为半纤维素脱除造成的.1 732 cm-1处为半纤维素中木聚糖中C=O 的特征吸收峰[20],经爆破处理后该峰强度基本消失,这是由于在高温高压下,大部分半纤维素乙酰基断裂产生有机酸,半纤维素大量溶出.1 248 cm-1处为半纤维素的C—O 振动吸收峰,经爆破处理后峰强度降低,这也是由于半纤维素脱除造成的.综上所述,经爆破处理后,半纤维素可以得到很好地降解溶出.

2.7 X射线衍射(XRD)分析

杨木片爆破前后物料的X 射线衍射图如图7 所示.由图7 可以看出,经爆破处理后,物料的结晶度明显增加.这主要是因为,在爆破过程中,部分木质素的软化溶出和半纤维素的降解溶出使得纤维素的包裹作用降低,从而结晶度有所增加[21-23],由爆破前50.6%增加到64.6%.另外,在高温高压下,蒸汽进入纤维素的无定形区,无定形区的水解也使得结晶度增加.

图7 爆破前后杨木的XRD曲线Fig.7 XRD of samples before and after explosion

2.8 热重(TGA)分析

爆破前后样品的TG 和DTG 曲线如图8 所示.

图8 爆破前后样品的TG和DTG曲线Fig.8 TG and DTG curves of samples before and after explosion

在木质生物质原料的三大组分中,半纤维素的热性能最差,热解温度为220~314 ℃,纤维素的热解温度次之,为315~400 ℃,而木质素的热解则是在整个温度范围内缓慢进行[24].由图8 可知:在220~314 ℃,主要是半纤维素的热解,同一温度下,爆破后样品的质量损失小于爆破前样品的质量损失,这主要是因为经过爆破处理后,大部分半纤维素溶出,使得爆破后样品的降解较少.同理,在315~400 ℃,主要是纤维素的热解,该温度下,样品失重速率最大,爆破后样品中纤维素相对含量较高,使得爆破后的质量损失大于爆破前样品的质量损失.在温度大于400 ℃时,主要为木质素的热解以及炭化和生成灰分的过程.最终爆破后样品热解残渣的质量大于爆破前样品残渣的质量.

3 结论

以杨木片为原料,首先采用草酸对其进行预浸渍,然后采用温压分控爆破技术进行处理,研究草酸质量分数、温度、时间以及压力对爆破后样品三大组分相对含量的影响,在尽可能多地去除半纤维素保留纤维素的基础上,确定最佳爆破条件.结果表明:在草酸质量分数1.5%、温度210 ℃、时间9 min、压力2.8 MPa 时,爆破后样品中纤维素相对含量为63.8%,半纤维素相对含量为0.8%,木质素相对含量为25.3%.

通过温压分控爆破处理后,爆破后的样品化学组分和结构都发生了明显的变化.在组分含量上,爆破后样品中半纤维素降解比较完全,纤维素保留较多.在结构上,爆破后样品中纤维与纤维之间发生较好的分离,部分纤维出现卷曲折叠,并出现细小纤维和碎片化结构,爆破前后的样品表面形貌发生了较大的变化.